Изобретение относится к птицеперерабатывающей и фармацевтической промышленности, а именно к рациональному использованию сырьевых ресурсов и развитию нетрадиционных технологий на основе биохимического способа получения гиалуроновой кислоты (ГУК), применяемой в медицине в качестве ранозаживляющего средства и пролонгатора действия различных лекарственных средств, в парфюмерии и косметике.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения гиалуроновой кислоты, предусматривающий многократную экстракцию измельченных куриных гребней водным раствором н-пропилового, изо-пропилового или трет-бутилового спирта, объединение экстрактов, добавление к ним хлорида натрия, расслоение системы, отделение водной фазы и осаждение из него целевого продукта. Степень извлечения гиалуроновой кислоты 50%, содержание белка - менее 1)% [1].

Недостатками способа является длительность процесса экстракции, значительный расход органического растворителя, токсичность производства, ограниченность применения.

Технической задачей изобретения является упрощение технологического процесса, сокращение продолжительности экстракции, снижение уровня токсичности, ограниченное использование органического растворителя, полная его регенерация, повышающая экономическую эффективность производства, возможность размещать данное производство на птицеперерабатывающих предприятиях, решая проблему рационального использования сырья.

Поставленная задача достигается тем, что в способе получения гиалуроновой кислоты, включающем измельчение петушиных гребней, экстракцию, объединение экстрактов, отделение водной фазы, осаждение целевого продукта, новым является то, что перед измельчением сырье предварительно обескровливают этиловым спиртом в соотношении 1:2, затем измельченное сырье дополнительно подвергают обработке ультразвуком с частотой вибрации 16-20 кГц в течение 5-10 мин, а экстракцию проводят водой с температурой 45- 50oC в течение 20-25 мин, при этом отделение водной фазы осуществляют вакуумным фильтрованием, осаждение - 95%-ным этиловым спиртом в соотношении 1:3 с последующим фильтрованием и сушкой препарата.

Технический результат выражается не только в достижении поставленной задачи, но и в увеличении степени извлечения гиалуроновой кислоты, повышения качества целевого продукта, повышения экологичности производства, разработке и внедрении комплексной технологии, позволяющей использовать остаток животной ткани от выделения кислоты в производстве кормовой муки.

Гиалуроновая кислота - типичный мукополисахарид. Важным структурным признаком его является наличие чередующихся остатков аминосахаров и остатков уроновых кислот.

В тканях и жидкостях ГУК существует в свободном состоянии или ассоциирована с белками, образуя вязкие растворы.

Биополимер входит до 5% к массе в состав основного вещества многих видов соединительной ткани (петушиные гребни, стекловидное тело глаза, синовиальная жидкость, кожа). В тканях петушиного гребня ГУК распределена в мукоидных волокнах подкожного слоя, наиболее широкого у основания [2].

Гиалуроновая кислота - белое, твердое аморфное вещество, растворимое в воде и нерастворимое в органических растворителях. Характерным ее свойством является высокая вязкость. Молекулярная масса составляет от 5•104 - 8•106, что зависит от происхождения препарата, способа и метода определения [3].

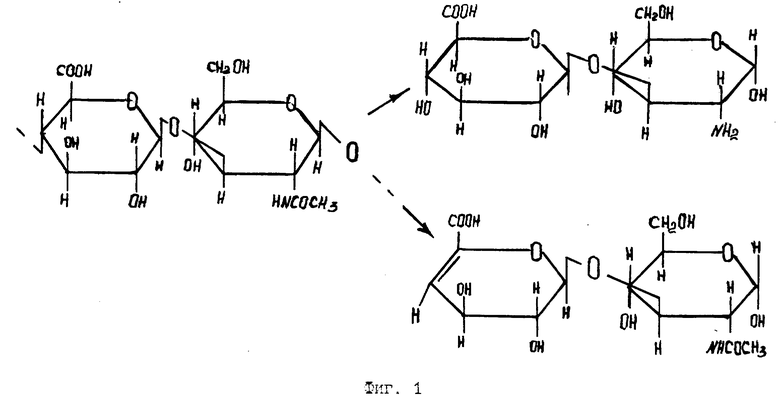

По своей конформации молекулы ГУК представляют собой беспорядочно свернутые клубочки. Применение кислотного гидролиза, метилирования, использование нескольких видов ферментативного гидролиза гиалуронидазами различного происхождения и ряда других методов позволило предложить для гиалуроновой кислоты формулу, в которой чередуются остатки глюкуроновой кислоты и N-ацетилглюкозамина. Эти дисахаридные фрагменты связаны в молекулы гиалуроновой кислоты - 1,4-связями (фиг.1) [3].

Биологическое значение гиалуроновой кислоты состоит прежде всего в том, что она является цементирующим, как бы склеивающим веществом соединительнотканных систем организма. Она является основой функционирования муколитической системы, определяющей, в частности, проницаемость тканей и сосудов. Вследствие высокого значения молекулярной массы кислота выполняет роль структурообразователя, "связывателя" воды в промежуточных полостях, гелеобразных матрицах, что определяет тургор тканей и повышает их сопротивление действию сжимающих нагрузок. Способствует стойкости организма к проникновению инфекции.

Антифрикционные и демпферные свойства тканевых жидкостей, в частности синовиальной, определяются наличием в них биополимера.

Биологические свойства кислоты определили широкое ее использование при изготовлении лекарственных, фармацевтических препаратов и косметических изделий. Например, обоснована целесообразность использования ГУК как заменителя стекловидного тела. Использование ее растворов в качестве операционной среды, предохраняющей внутренние ткани глаза от механических воздействий, резко повышает эффективность операций на глазе человека. На основе гиалуроновой кислоты создаются вязкоэластичные материалы.

Кроме офтальмологии, кислота используется в ревматологии (для замещения синовиальной жидкости), при лечении артрозов, в артопластике и остеомии для защиты хрящевых поверхностей и периферийного нерва, в дерматологии - для защиты кожных ран при экземах и трофических расстройствах кожи; в производстве косметических препаратов (гели, кремы, лосьоны).

При определении общего химического состава коллагенсодержащего сырья пользовались методами: массовой доли влаги -[4, с.3]; жира - методом Сокслета [5, с. 24-25]; белка - [6, с.1-5]. Фракционный состав белков определяли последовательным экстрагированием водо-, соле- и щелочерастворимых белковых фракций соответственно дистиллированной водой, раствором хлористого калия с массовой долей 5% [7, с.225] и раствором гидроксида натрия с массовой долей 10% с последующим количественным определением белка с биуретовым реактивом [5, с.22].

Традиционно в качестве объектов для получения гиалуроновой кислоты используют в основном пупочные канатики, синовиальную жидкость, стекловидное тело глаза, т.к. это сырье является наиболее доступным для специалистов, работающих в области медицины и фармакологии. Петушиные гребни также рекомендуется использовать в качестве источника ГУК [1,8].

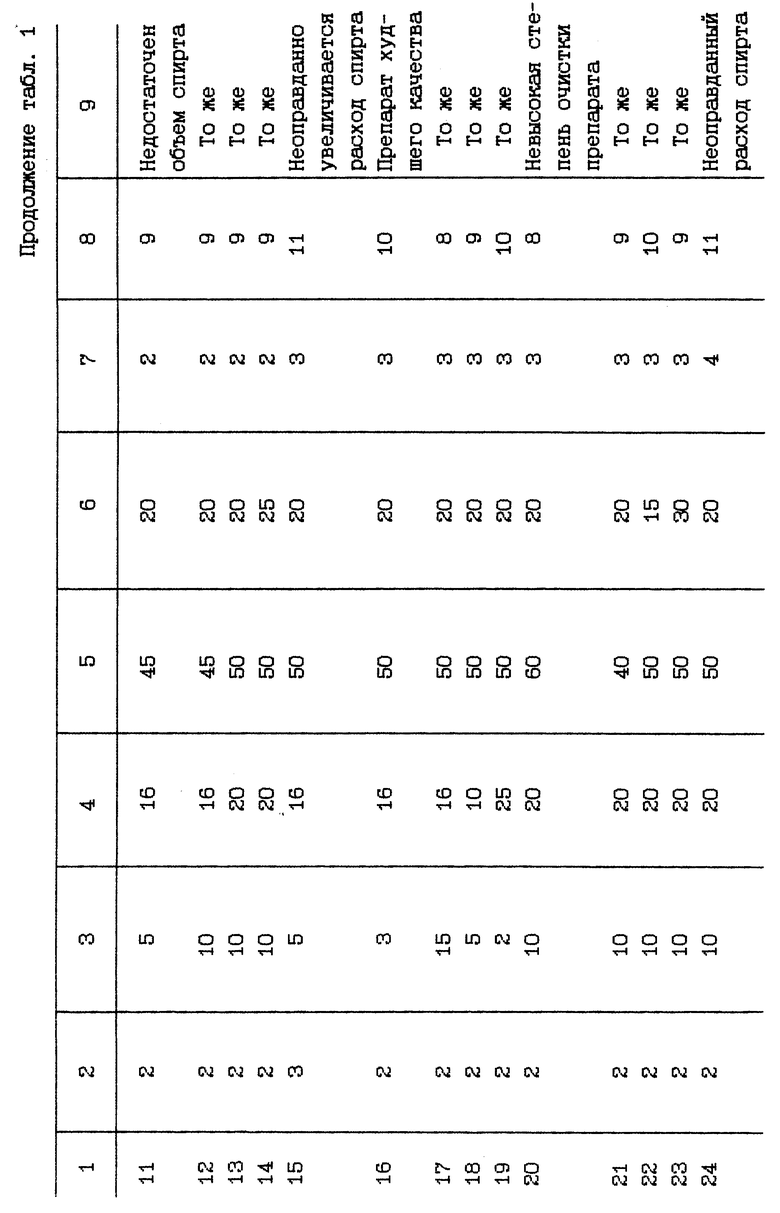

Проведенный нами сравнительный анализ химического состава гребня по отношению к другим коллагенсодержащим продуктам убоя птицы (фиг.2) показал преобладание в нем массовой доли белка (19,8% к массе сырья) при массовом превалировании протеиноидной фракции (14,4% к массе сырья).

Проведение специфической гисто-морфологической окраски ткани по методу Ван-Гизона [9] позволило выявить плотно упакованную систему коллагеновых волокон и пучков, определяющих упроченную структуру гребня. Высокая доля коллагеновых волокон в структуре ткани с низкой массовой долей жиров подтверждает целесообразность получения интересующего биополимера.

В то же время следует подчеркнуть, что головы птицы с гребнем находят очень ограниченное применение в пищевых целях, а отдельно гребень не используется как исходное сырье совсем. Его выход составляет 3,8% к массе тушки. Таким образом, птицеперерабатывающая промышленность имеет реальные и достаточные резервы в получении биополимера за счет увеличения доли полезного использования вторичных малоценных продуктов переработки.

Необходимым условием при производстве гиалуроновой кислоты является, прежде всего, возможность выделения ее в нативном высокополимеризованном состоянии, в виде высокоочищенных препаратов, свободных от белка.

Способ получения гиалуроновой кислоты осуществляется следующим образом.

Свежие петушиные гребни подвергались предварительной обработке в виде промывки проточной водопроводной водой и обескровливания этиловым спиртом в соотношении 1 : 2. Отмытые от крови во избежание окислительной деструкции ткани могут быть "законсервированы" на длительное (до 24 мес.) время при температуре 4-22oC в 95 %-ном этаноле [10].

Для дальнейшей обработки гребни измельчали на гомогенизаторе (дезинтеграторе, шаровой мельнице) [1,10]. С целью отделения белка и высвобождения кислоты из ее комплексов с белками и другими мукополисахаридами, подготовленные гребни подвергали ультразвуковой обработке с частотой вибрации 16-20 кГц в течение 5-10 мин и затем водной экстракции при температуре 45-50oC в течение 20-25 мин.

Водный раствор ГУК отделяли от остатка ткани путем вакуумного фильтрования. Из отфильтрованных растворов ГУК осаждали 95%-ным этиловым спиртом в соотношении 1: 3 и фильтровали. Осадок упаривали над пятиокисью фосфора в вакууме [10] . Далее, в зависимости от назначения ГУК хранят в высушенном виде при температуре не выше -18oC [10] или растворяют в физиологическом буферном растворе и упаковывают в удобную тару, например в шприцы.

Полученный таким способом биопрепарат представляет собой сплетение тончайших нитей большой жесткости. Он легко растворим в воде, давая совершенно прозрачные неопалесцирующие растворы.

Промывку проточной водой сырья осуществляли с целью удаления механических примесей с поверхности гребней. Обескровливание проводили этиловым спиртом в соотношении 1:2, что способствует улучшению цвета и степени очистки готового биополимера. Использование более 2 объемов приводит к неоправданным расходам спирта, что экономически нецелесообразно, а менее - не давало желаемого эффекта.

Любая процедура выделения ГУК включает последовательное разрушение структур на каждом уровне локализации с целенаправленным использованием при этом определенных факторов.

Разрушение структур тканевого уровня достигается измельчением, гомогенизацией для обеспечения, прежде всего, максимального контакта с экстрагентами.

Усиливает этот контакт предварительная обработка измельченных тканей гребня птицы ультразвуком, которую проводили с целью не только максимального извлечения биополимера, но и очистки его от белка и других примесей. Отмечено, что рациональной продолжительностью обработки является 5-10 мин.

При меньшей продолжительности обработки недостаточен эффект отделения от белка (незначительная степень извлечения). Продолжительность обработки свыше 10 мин приводит к глубокой деструкции коллагеновых волокон и высоким потерям коллагеновой фракции, приводящих также к невозможности полной очистки от белковых примесей, что отражается на снижении качества готового препарата.

Изучение влияния частоты вибрации предварительной обработки ультразвуком на эффективность очистки биополимера показывает, что наилучший эффект достигается в интервале 16-20 кГц. Частота менее 16 кГц недостаточна для глубокого и полного разрушения тканей, и, следовательно, снижает выход готового продукта, а выше 20 кГц затрудняет очистку и снижает качество препарата.

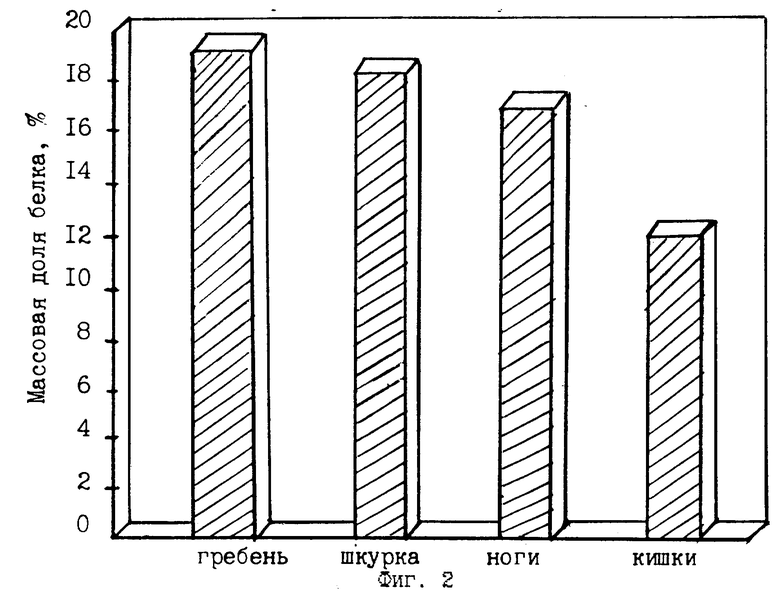

В процессе водной экстракции значительное влияние на выход гиалуроновой кислоты оказывает температура (фиг.3). Отмечено, что при достижении температуры 50oC наблюдается максимальный выход биополимера, причем дальнейшее увеличение температуры не приводит к существенным изменениям и создает условия для развития денатурационных и коагуляционных процессов, снижающих чистоту и качество препарата. А температура ниже 50oC снижает скорость экстракции, и, следовательно, удлиняет весь технологический цикл.

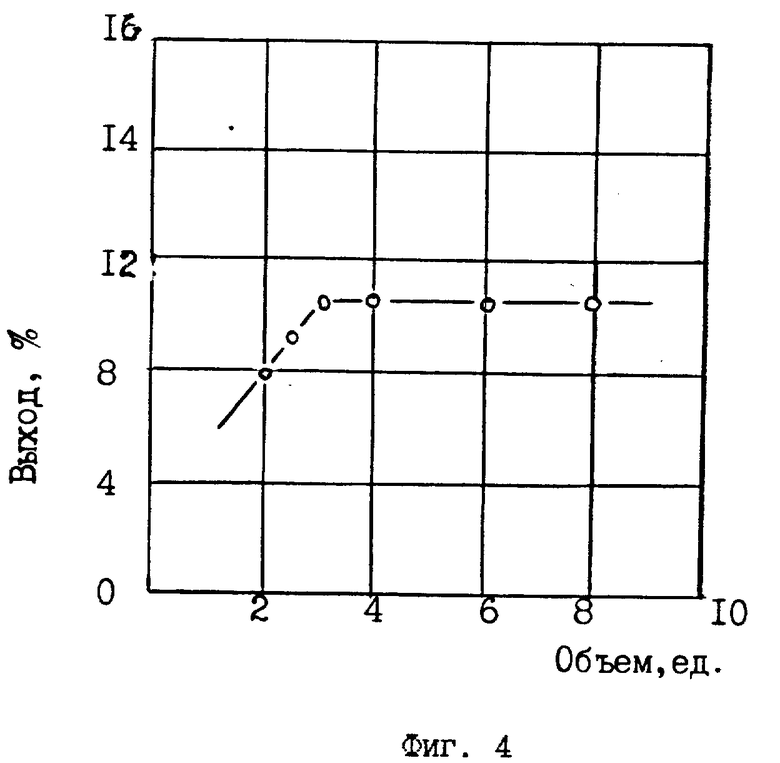

Гиалуроновую кислоту извлекают ив водной среды путем осаждения ее 95%-ным этиловым спиртом. Результаты проведенных исследований (фиг.4) показывают, что максимальный выход препарата наблюдается при соотношении водного раствора и спирта 1:3. Дальнейшее добавление объема спирта нецелесообразно, а объемы менее указанных не дают полного осаждения, и, следовательно, выхода продукта.

Использование в технологии производства гиалуроновой кислоты спирта подразумевает полную его регенерацию. Согласно оценке химического состава осадок нерастворившихся тканей (массовая доля белка - 14,6%; жира - 5,6%) целесообразно использовать в производстве кормовой муки.

Способ получения гиалуроновой кислоты поясняется конкретными примерами.

Пример 1. Свежие петушиные гребни подвергают предварительной промывке проточной водопроводной водой и обескровливанию этиловым спиртом в соотношении 1:2. К 100 г измельченных на гомогенизаторе гребней добавляют воду в соотношении 1:3 и помещают в емкость генератора УЗ-колебаний и обрабатывают 5 мин при частоте вибрации 16 кГц. Затем смесь подвергают водной экстракции при температуре 45oC в течение 20 мин. Экстракт отделяют от гребней вакуумным фильтрованием.

Из водной среды гиалуроновую кислоту выделяют путем осаждения 95%-ным этиловым спиртом в соотношении 1:3. Отфильтрованный осадок упаривают над пятиокисью фосфора в вакууме. Гиалуроновую кислоту хранят в высушенном виде при температуре -18oC.

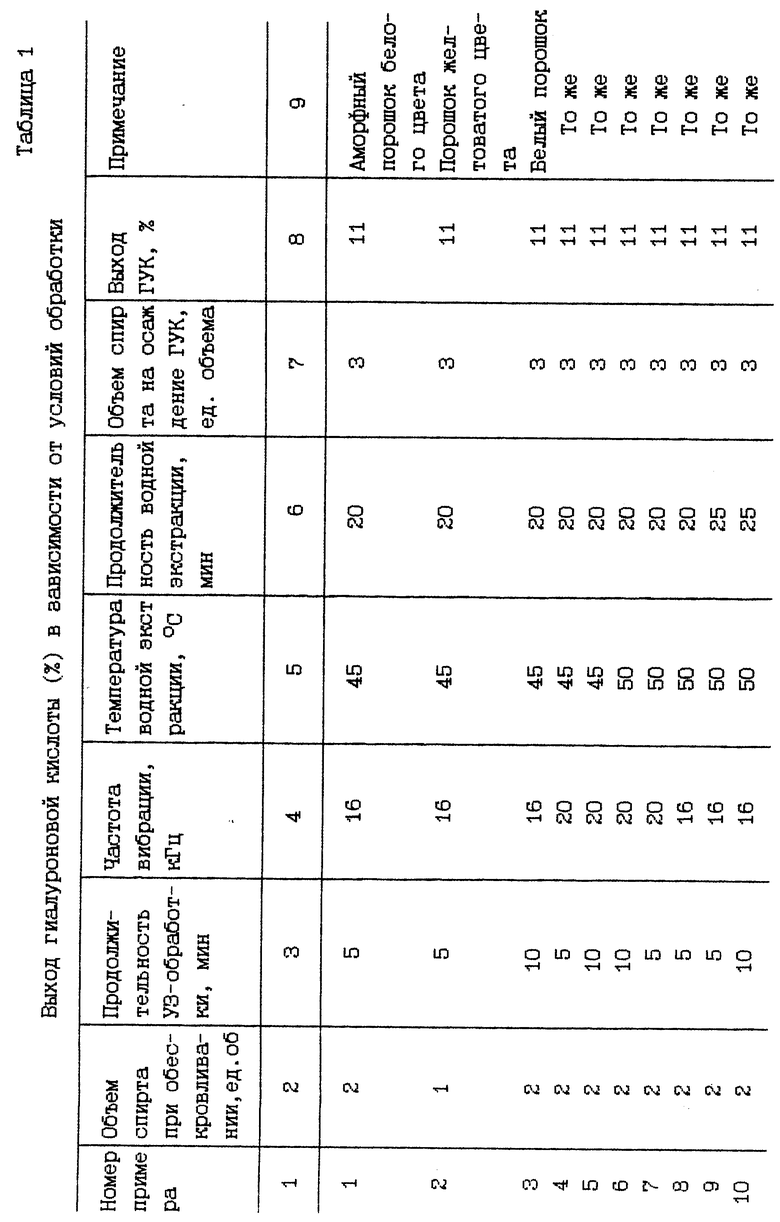

Данные по примерам 1-4 представлены в табл.1.

Как видно из данных табл.1, способ получения гиалуроновой кислоты по режимам, приведенным в примерах 2, 16-20, приводит к получению биопрепарата, уступающего прототипу по качественным показателям, поэтому не является целесообразным с технологической точки зрения. Увеличение расхода спирта на обескровливание сырья и на осаждение кислоты (пример 15, 24) не приводит к снижению качественных показателей по сравнению с прототипом, однако нецелесообразно с экономической точки зрения. Способ получения ГУК по примерам 11-14, 16-23 приводит к недостаточной очистке препарата и снижению выхода.

Способ получения гиалуроновой кислоты по режимам в примерах 1, 3-10 позволяет получить биополимер высокой степени очистки и выхода.

Преимущества предлагаемого технического решения по сравнению с прототипом представлены в табл.2.

Степень извлечения гиалуроновой кислоты по предлагаемому техническому решению выше (55%), чем в прототипе. Это обуславливает меньшие затраты в сырьевых источниках.

Предлагаемый способ получения гиалуроновой кислоты значительно расширяет область применения технологии из-за нетоксичности производства. Позволяет максимально приблизить его к сырьевому источнику и комплексно перерабатывать сырье. Сокращается продолжительность экстракции.

Экономическая эффективность возрастает в результате регенерации использованного спирта. Применение УЗ-обработки повышает выход препарата, что погашает затраты электроэнергии в предлагаемом способе.

Полное исключение токсичных растворителей обеспечивает экологичность технологии и позволяет рационально использовать твердый остаток тканей после извлечения ГУК непосредственно на кормовые цели.

Источники информации

1. Пат. 2017751 РФ, кл. C 08 B 37/08. Способ получения гиалуроновой кислоты / В.Ю.Ряшенцев, С.Ф.Никольский, Е.С.Вайнерман, В.И.Поляков, А.Н.Гуров, А.Н.Овчинников, Е.Ю.Игнатова /Россия/ - N 4939023/05: Заявлено 22.05.91; Опубл. 15.08.94, Бюл. N 15.

2. Lauert Т.C. // Chemistry and Molekular Biology of the Intercellutar Matrix / Ed. E.A.Balazs. - London, 1970. - P. 730.

3. Степаненко Б. H. Химия и биохимия углеводов /полисахариды/: Учебное пособие для вузов. - M.: Высшая школа, 1977. - 256 с.

4. ГОСТ 9793-74. Мясные продукты. Методы определения влаги. - Взамен ГОСТ 9793-61; Введ. 01.01.75. - M.: Изд-во стандартов, 1978. - 4 с.

5. Журавская Н.К., Алехина Л.Т., Отряшенкова Л.М. Исследование и контроль качества мяса и мясопродуктов. - М.: Агропромиздат, 1985. - 296 с.

6. ГОСТ 25011-81. Мясо и мясные продукты. Методы определения белка. - Введ. 01.01.83. - M.: Изд-во стандартов, 1982. - 10 с.

7. Практикум по биохимии животных / Е.С.Савронь, В.Н.Воронянский, Г.И. Киселев, Чечеткин, Н.Л.Докторович. - М.: Высшая школа, 1967. - 239 с.

8. Рябина B. P., Васюков C.E., Панов В.П., Стародубцев С.Г. Получение, свойства и применение гиалуроновой кислоты // Химико-фармацевтический журнал. - 1987. - N 2, с. 142-153.

9. Меркулов Г.А. Курс патогистологической техники. - Л.: Медицина, 1969. - 423 с.

10. Игнатова Е.Ю., Гуров А.Н. Принципы извлечения и очистки гиалуроновой кислоты (обзор) // Химико-фармацевтический журнал. - 1990. - N 3. - С. 42-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИАЛУРОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2186786C1 |

| Способ получения гиалуроновой кислоты | 2023 |

|

RU2805084C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ЖИРОВОЙ ДОБАВКИ ДЛЯ ПРОИЗВОДСТВА МЯСНЫХ ФАРШЕВЫХ И ПАСТООБРАЗНЫХ ПРОДУКТОВ | 1996 |

|

RU2113137C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 1999 |

|

RU2147402C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЕЛКОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2000 |

|

RU2174757C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РЫБНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ГИАЛУРОНОВОЙ КИСЛОТЫ И КОЛЛАГЕНА | 2012 |

|

RU2501812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 1998 |

|

RU2143001C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КАРОТИНОИДНОГО КРАСИТЕЛЯ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1998 |

|

RU2139306C1 |

| СПОСОБ ПОДГОТОВКИ КОЛЛАГЕНСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА КОЛБАСНОЙ ОБОЛОЧКИ | 1995 |

|

RU2096966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИАЛУРОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2046801C1 |

Изобретение относится к птицеперерабатывающей и фармацевтической промышленности, а именно к биохимическому способу получения гиалуроновой кислоты, применяемой в медицине в качестве ранозаживляющего средства и пролонгатора действия различных лекарственных средств, в парфюмерии и косметике. В способе получения гиалуроновой кислоты, включающем измельчение петушиных гребней, экстракцию, объединение экстрактов, отделение водной фазы, осаждение целевого продукта, перед измельчением сырье предварительно обескровливают этиловым спиртом в соотношении 1 : 2, затем измельченное сырье дополнительно подвергают обработке ультразвуком с частотой вибрации 16 - 20 кГц в течение 5 - 10 мин, а экстракцию проводят водой с температурой 45 - 50oС в течение 20 - 25 мин, при этом отделение водной фазы осуществляют вакуумным фильтрованием, осаждение - 95%-ным этиловым спиртом в соотношении 1 : 3 с последующим фильтрованием и сушкой препарата. Способ позволяет упростить технологический процесс получения гиалуроновой кислоты. 4 ил., 2 табл.

Способ получения гиалуроновой кислоты, включающий измельчение петушиных гребней, экстракцию, объединение экстрактов, отделение водной фазы, осаждение целевого продукта, отличающийся тем, что перед измельчением сырье предварительно обескровливают этиловым спиртом в соотношении 1 : 2, затем измельченное сырье дополнительно подвергают обработке ультразвуком с частотой вибрации 16 - 20 кГц в течение 5 - 10 мин, а экстракцию проводят водой при температуре 45 - 50oC в течение 20 - 25 мин, при этом отделение водной фазы осуществляют вакуумным фильтрованием, осаждение - 95%-ным этиловым спиртом в соотношении 1 : 3 с последующим фильтрованием и сушкой.

| Игнатова Е.Ю., Гуров А.Н | |||

| Химико-фармацевтический журнал | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| RU, патент, 2017751, C 08 B 37/08, 1994. | |||

Авторы

Даты

1998-07-10—Публикация

1996-05-31—Подача