Изобретение относится к области получения теплозащитного покрытия, предназначенного для защиты высокотеплонагруженных узлов и агрегатов, работающих в агрессивных средах.

Известна композиция для получения пенопласта, используемого в качестве теплоизоляционного материала, включающая, мас.%:

Фенолформальдегидная смола новолачного типа - 8,2 - 63,5

Азоизобутиронитрил - 1,2 - 10,2

Гексаметилентетрамин (уротропин) - 0,6 - 4,8

Наполнитель - 25,3 - 90,0

В качестве наполнителя данная композиция содержит перлитовую породу или плазму [1].

Пенопласт, полученный из данной композиции, имеет невысокую прочность при растяжении и сжатии.

Наиболее близкой к заявленной композиции является композиция для изготовления теплозащитного материала [2], включающая, мас.ч:

Фенолформальдегидная смола новолачного типа - 70 - 120

Уротропин - 7 - 12

Маршалит - 280 - 385

Азоизобутиронитрил - 15 - 30

Асбест хризотиловый - 25 - 45

Акрилонитрильный каучук - 30 - 70

Стеарат кальция - 1 - 2

Алкилсульфонат натрия - 0,01 - 1

Недостатками известной композиции являются низкие эксплуатационные свойства получаемых из композиции материалов, применение алкилсульфоната натрия приводит к ухудшению экологии, т.к. данное вещество является вредным компонентом, невысокая стабильность физических свойств материалов.

Технической задачей изобретения является повышение стабильности физических и эксплуатационных свойств, улучшение технологических характеристик и экологической безопасности.

Данная задача решается тем, что композиция для изготовления термоэрозионностойкого теплозащитного материала содержит фенолформальдегидную смолу новолачного типа, уротропин, вольфрамовый волокнистый материал, углеродный волокнистый материал, акрилонитрильный каучук, серу, стеарат, кальция, тальк, хлопчатобуимажный волокнистый материал при следующем соотношении компонентов, мас.ч.:

Фенолформальдегидная смола новолачного типа - 7 - 42

Уротропин - 0,7 - 4,8

Акрилонитрильный каучук - 0,75 - 17

Сера - 0,008 - 0,37

Стеарат кальция - 0,25 - 0,6

Тальк - 2 - 10

Вольфрамовый волокнистый материал - 16 - 60

Углеродный волокнистый материал - 16 - 60

Хлопчатобумажный волокнистый материал - 0,5 - 5

В качестве фенолформальдегидной смолы может быть использована смола марки СФ10, в качестве акрилонитрильного каучука - каучуки на основе сополимеров бутадиена и акрилонитрила марок СКН-26, СКН-630, СКН-40НТ. В качестве углеродного волокнистого материала - углеродная нить "Урал-Н" и углеродная нить УН-2, в качестве вольфрамового волокнистого материала - вольфрамовая проволока марки В диаметром 30 - 110 мкм, в качестве хлопчатобумажного волокнистого материала - хлопчатобумажная нить, метрический номер 70.

Эрозионная стойкость (М/с) - это линейная скорость разрушения материала в процессе эксплуатации в условиях эрозионного и теплового воздействия.

Композицию готовят по следующей технологии.

Исходные компоненты, предназначенные для получения пропиточного состава, размалывают и смешивают путем вальцевания. Отвальцованную смесь растворяют в реакторе и полученным раствором пропитывают волокнистые и порошкообразные компоненты в лопастном смесителе. Возможно предварительное раздельное растворение исходных компонентов для получения пропиточного состава с последующим смешиванием.

После пропитки волокнистых и порошкообразных компонентов пропиточным составом массу укладывают на противени или ленточный конвейер и просушивают в потоке теплого воздуха с температурой 50 - 70oC в течение 1 - 2 ч.

Полученный полуфабрикат применяют для изготовления изделий прямым формованием в пресс-форме.

Для формования заготовок рассчитывают навеску, которую загружают в форму при температуре 165 ± 5oC. В течение 3 - 5 мин уплотняют при удельном давлении не менее 200 кг/см2.

По окончании подпрессовок путем снятия давления (2 - 5 раз) заготовку формуют при температуре 165 ± 5oC в течение 3 - 15 мин на 1 мм толщины.

После охлаждения деталь распрессовывают и подвергают анализу.

Пример 1. Композиция для изготовления термоэрозионностойкого теплозащитного материала получают путем совмещения следующих ингредиентов, мас.ч.: фенолформальдегидная смола новолачного типа марки СФ-10 - 7; уротропин - 0,8; акрилонитрильный каучук - 17; сера - 0,37; стеарат кальция - 0,6; углеродный волокнистый материал - 16; вольфрамовый волокнистый материл - 60; хлопчатобумажный волокнистый материал - 5; тальк - 2.

На вальцах производят пластификацию каучука, затем в него вводят фенолформальдегидную смолу новолачного типа и уротропин. Все компоненты вальцеванием перемешивают. Смесь снимают с вальцев на минимальном зазоре и помещают в реактор или емкость с растворителем, например ацетоном, при постоянном перемешивании (40 - 60 об/мин). Растворитель берут в таком количестве, чтобы получить 21 - 26% концентрацию по сухому остатку.

Одновременно готовят наполнитель. Углеродный, вольфрамовый и хлопчатобумажный волокнистый материал рубят на штапель длинной от 3 - 6 см, перемешивают друг с другом. Затем отвешивают расчетное количество смеси на один замес и соответственно отвешивают расчетное количество талька и стеарата кальция, серы. Все компоненты загружают в смеситель, заливают раствором связующего и перемешивают в течение 20 - 40 мин. По окончании перемешивания массу выгружают из смесителя на противень и подают на сушку.

Сушку осуществляют при температуре 60 ± 10oC в течение 1 - 3 ч до получения полуфабриката, содержащего летучих не более 2%.

Из полученного полуфабриката путем прямого прессования в пресс-форме изготавливают образцы. Режим формовки: загружают навески в горячую при температуре 165oC пресс-форму, давление формования составляет 200 - 250 атм, время выдержки в течение 3 - 15 мин на 1 мм толщины. Затем исследовали физико-механические и эксплуатационные свойства отформованного материала.

Результаты испытаний показали: разброс по плотности составил не более 0,1%, отформованные кромки не имеют отжатого связующего, трещин, вздутых расширений и других дефектов в материале не наблюдается. Материал в процессе переработки не пылит и не выделяет токсичных продуктов, максимальная скорость разрушения при воздействии агрессивных сред составляет 0,2 мм/с.

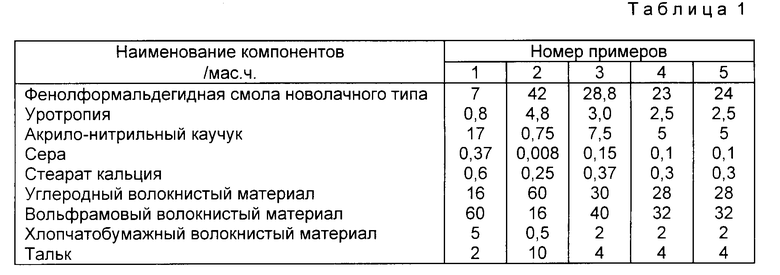

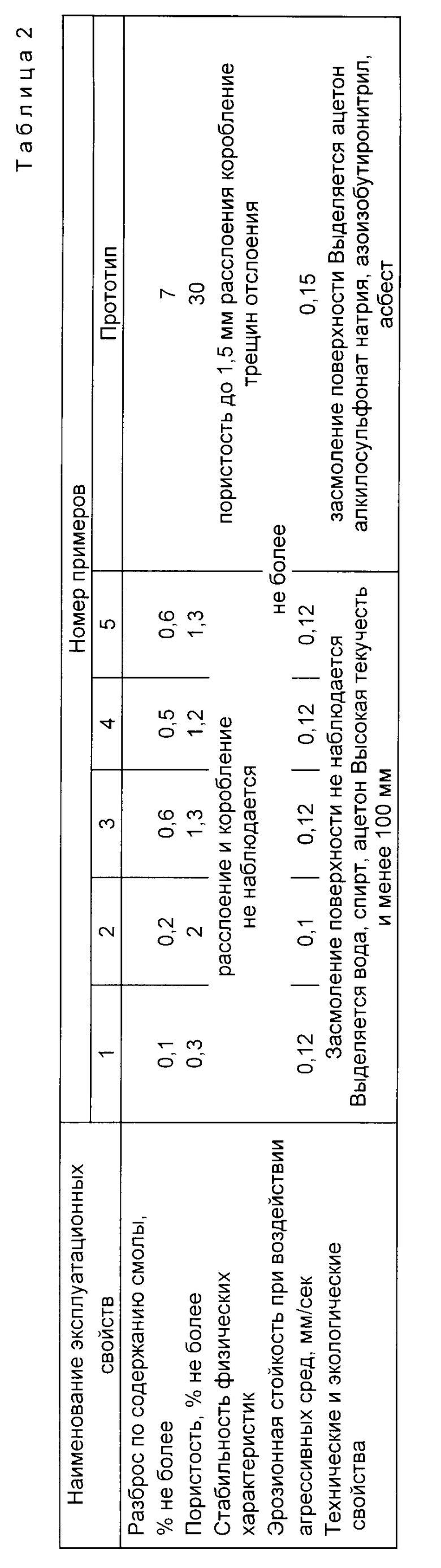

Пример 24. Получение композиций для изготовления термоэрозионностойкого теплозащитного материала по технологии приготовления пропиточного состава, изготовления полуфабриката, формованию образца (времени и температуре) осуществляют аналогичным образом, как в примере 1. В таблицах 1 - 2 представлены соотношения компонентов и свойства полученного материала.

Пример 5. Технология получения композиции для изготовления теплозащитного материала отличается от технологии получения материала, приведенной в примерах 1 - 4, тем, что компоненты пропиточного состава: фенолформальдегидная смола и уротропин, акрилонитрильный каучук, растворяют отдельно и растворы в расчетном соотношении смешивают, полученным раствором пропитывают остальные компоненты аналогично технологии, приведенной в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2467037C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2037504C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2640523C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2628784C1 |

Композиция для изготовления термоэрозионностойкого теплозащитного материала, включающая фенолформальдегидную смолу новолачного типа, акрилонитрильный каучук, уротропин, стеарат кальция и наполнитель, дополнительно содержит серу и тальк, а в качестве наполнителя - вольфрамовый, углеродный и хлопчато-бумажный волокнистые материалы. Теплозащитный материал на основе указанной композиции имеет повышенную эрозионную стойкость в агрессивных средах, стабильность физических характеристик, улучшенные технологические и экологические свойства. 2 табл.

Композиция для изготовления термоэрозионно-стойкого теплозащитного материала, включая фенолформальдегидную смолу новолачного типа, уротропин, стеарат кальция, акрилонитрильный каучук и наполнитель, отличающаяся тем, что она дополнительно включает серу и тальк, при этом в качестве наполнителя содержит углеродный волокнистый материал, вольфрамовый волокнистый материал и хлопчатобумажный волокнистый материал при следующем соотношении компонентов, мас.ч.:

Фенолформальдегидная смола новолачного типа - 7 - 42

Уротропин - 0,7 - 4,8

Акрилонитрильный каучук - 0,75 - 17,0

Сера - 0,008 - 0,37

Стеарат кальция - 0,25 - 0,6

Углеродный волокнистый материал - 16 - 60

Вольфрамовый волокнистый материал - 16 - 60

Хлопчатобумажный волокнистый материал - 0,5 - 3

Тальк - 2 - 10а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 736601, C 08 L 61/10, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент , 2037504, C 08 L 61/10, 1995. | |||

Авторы

Даты

1998-07-10—Публикация

1996-12-26—Подача