Изобретение относится к полимерным составам на основе фенольно-формальдегидной смолы, бутадиен-нитрильного карбоксилсодержащего каучука и порошкообразных и волокнистых наполнителей для изготовления полуфабрикатов прессовочных материалов общепромышленного назначения и способу их изготовления.

Известна полимерная композиция (см. SU, Авторское свидетельство №896030, C08L 61/10, 1982), содержащая в качестве связующего смесь новолачной фенолформальдегидной смолы, фенолформальдегидной резольной или анилиноформальдегидной смолы, нитрильного каучука, стеарина и в качестве наполнителя стекловолокно, при следующем соотношении компонентов в массовых частях:

Недостатком данной композиции является сложность технологического процесса переработки в изделие из-за отсутствия растворителей.

Известен также состав для изготовления огнепреградительного покрытия (см. RU, Патент №2037504, C08L 61/10,1995), включающий в себя неорганический наполнитель и полимерную матрицу на основе фенолформальдегидной смолы, при следующем соотношении компонентов в массовых частях:

Недостатками известного состава являются низкая прочность, низкая технологичность.

Наиболее близким аналогом из известных технических решений заявленному составу для изготовления полуфабриката, взятым за прототип, является состав для изготовления полуфабриката композиции (см. RU, Патент №2219203, C08L 61/10 2003), содержащий фенолформальдегидную смолу резольного типа, дивинилнитрильный карбоксилсодержащий каучук, меркапто-бензтиазол, асбест хризотиловый, волокна хлопчатобумажные, магнезию жженую, окись цинка, серу, борную кислоту, при следующем соотношении компонентов в массовых частях:

Известен способ изготовления полуфабриката прессовочного материала (см. RU Патент №2114880, C08L 61/10,1998), включающий в себя одновременное размалывание и смешение сухих компонентов, предназначенных для получения пропиточного состава, путем вальцевания, последующее растворение измельченных и смешанных компонентов в растворителе с получением пропиточного раствора, пропитку полученным пропиточным раствором волокнистых и порошкообразных наполнителей в лопастном смесителе, сушку пропитанной массы на противнях или на конвейерной ленте при температуре 50-70°С в течение 1-2,5 ч с получением полуфабриката.

Недостатками известного способа являются значительная неоднородность и разброс плотности изготавливаемого полуфабриката, а также его недостаточная текучесть при прессовании изделий из полуфабриката.

Технической задачей изобретения является повышение качества пропитки, равномерное распределение всех ингредиентов в объеме полуфабриката прессовочного материала, улучшение текучести материала при прессовании сложных по форме изделий.

Поставленная задача решается за счет того, что предложен состав для изготовления полуфабриката прессовочного материала, содержащий фенолформальдегидную смолу резольного типа в виде раствора в спирте, каучук в виде раствора в бутилацетате, окись магния, окись цинка, борную кислоту, серу и волокнистый наполнитель, в качестве которого используют углеродные и/или кремнеземные нити отличающийся тем, что он в качестве каучука содержит бутадиен-нитрильный каучук в виде раствора в бутилацетате, а также дополнительно содержит каптакс в виде суспензии в бутилацетате при соотношении 1 массовая часть коптакса к 5 массовым частям бутилацетата, стеарат кальция или стеарат цинка в виде суспензии в спирте в соотношении 1 к 5 из расчета 1% от массы сухого пропиточного состава, при следующем соотношении компонентов в массовых частях:

В качестве волокнистого наполнителя состав содержит кремнеземные нити, или углеродные нити, или смесь кремнеземных и углеродных нитей в массовых частей 25,0÷35,0 каждой.

Для ускорения процесса поликонденсации состав для изготовления полуфабриката прессовочного материала может дополнительно содержать 0,4÷0,5 масс. ч. фосфорнитриланилида.

Наличие разных по составу растворителей, полимерных соединений и наполнителей позволяет активизировать появление на поверхности наполнителей адсорбционных центров и оптимизировать адсорбционную связь полимеров с поверхностью наполнителей.

Предложенный состав для изготовления полуфабриката прессовочного материала при заявленном соотношении компонентов позволяет изготовить прессовочный материал со стабильными физическими технологическими свойствами, обеспечить переработку полуфабриката в изделие как прямым прессованием, так и литьевым способом. При необходимости ускоренного режима отверждения, повышения производительности труда при переработке полуфабриката, в состав для изготовления полуфабриката можно вводить фосфонитриланилид (ФНА). Кроме того, пропитка армирующих волокнистых наполнителей пропитывающим составом, содержащим несколько химических растворителей, обеспечивает высококачественную их пропитку с появлением на поверхности адсорбционных центров, усиливающих смачиваемость наполнителей и тем самым повышающих стабильность физических свойств в полуфабрикате и в изделии на его основе.

Введение в состав для изготовления полуфабриката бутадиен-нитрильного каучука, стеарата кальция или стеарата цинка, кремнеземных или углеродных нитей или их смеси в качестве волокнистых наполнителей позволяет в зависимости от условий эксплуатации получить композицию с оптимальными технологическими и техническими характеристиками. В конструкциях эксплотируемых при высоких тепловых и газодинамических потоках, для обеспечения эффективности работы предложенного состава, в качестве волокнистых армирующих наполнителей выбраны углеродные нити с влажностью не более 1%, линейной плотностью 100 или 200, или 400 текс, работоспособные при температуре 3500°С и кремнеземные волокна, диаметром порядка 6 микрон, линейной плотности 200 текс, работоспособный при температуре до 1300°С, термообработаные при температуре (600-650)°С в течении 30 минут, или при температуре (400-450)°С, в течении 6-7 часов, для обеспечения технологического процесса переработки волокнистых наполнителей, они предварительно нарезаются на отрезки длиной 40±10 мм. Введение в состав кремнеземных или углеродных нитей или их смеси позволяет также в зависимости от эксплуатационных требований получить высокие эксплуатационные свойства, в частности при кратковременном высокотемпературном газодинамическом или аэродинамическом воздействии благодаря термической стойкости углеродных волокон (до температуры 3500°С) и благодаря низкой теплопроводности кремнеземных волокон и высокой вязкости расплава окиси кремния позволяет увеличить время эксплуатации изделия.

Поставленная задача также решается в способе изготовления полуфабриката прессовочного материала, включающего в себя следующие этапы:

- приготовление пропиточного состава, при котором

а) осуществляют формирование композиции для пропиточного состава на основе бутадиен-нитрильного каучука путем ее вальцевания на холодных вальцах в две стадии, на одной из которых выполняют пластикацию навески каучука, в процессе которой в навеску каучука вводят борную кислоту, а на другой - разогрев на вальцах отпластифицированной навески каучука с введением в ее состав серы, окиси магния, окиси цинка;

б) растворяют отвальцованную композицию в бутилацетате с помощью смесителя с последующим введением в раствор каптакса в виде суспензии в бутилацетате;

в) смешивают полученный раствор композиции на основе бутадиен-нитрильного каучука растворенного в бутилацетате с лаковым раствором в этиловом спирте фенолформальдегидной смолы в смесителе;

- подготовка волокнистого наполнителя, при которой производят нарезку кремнеземных и/или углеродных нитей на отрезки длиной 40±10 мм и в случае использования смеси кремнеземных и углеродных нитей в качестве наполнителя перемешивают нарезанные нити в смесителе;

- пропитка волокнистого наполнителя пропиточным составом, при которой загружают подготовленный волокнистый наполнитель в смеситель, после чего в него сливают пропиточный состав, который предварительно переливают в мерник из расходной емкости, причем непосредственно перед сливом в пропиточный состав дополнительно вводят стеарат кальция или стеарат цинка в виде суспензии (взвеси) в спирте и осуществляют перемешивание;

- сушка пропитанного волокнистого наполнителя, при которой его выгружают из смесителя на противни или ленточный конвейер слоем толщиной до 15 мм и сушат при температуре не более 90°С, причем дополнительно после просушки полуфабрикат калибруют до размеров не более 50÷100 мм путем пропускания через раздирочное устройство.

Примеры осуществления изобретения

Изобретение иллюстрируется примерами конкретного выполнения, в которых в качестве исходных компонентов используют:

Фенолформальдегидную смолу, например, в виде лака ЛБС-8 Резол-300 по ГОСТ 901-78;

Каучук бутадиен-нитрильный марки СКН-26-1,25, с твердостью по Дефо 400-1000 по ГОСТ В-52-66;

Окись магния (магнезию жженую) ГОСТ 844-41;

Окись цинка (белила цинковые) ГОСТ 202-62;

Борную кислоту ГОСТ 9656-61; Серу ГОСТ 127-58;

Каптакс ГОСТ 739-41;

Стеарат кальция ТУ6-09-044-75 или стеарат цинка ТУ6-09-3567-75;

Спирт этиловый ГОСТ 18300-72;

Бутилацетат ГОСТ 8981-59;

Ацетон ГОСТ 2603-79;

Кремнеземную нить марки К11С6-180 по ТУ6-02-513-87;

Углеродную нить «Урал» ГОСТ 28005-88 или Урал ЛО ТУ 6-06-31-442-85;

Фосфонитриланилид ТУ-2637-031-82006400-2010.

ПРИМЕР №1

Приготовление пропиточного состава

На этапе приготовления пропиточного состава осуществляют предварительное смешение частей исходных компонентов (без растворителей) путем вальцевания, растворение отвальцованной композиции в бутилацетате и последующее смешение раствора отвальцованных компонентов в смесителе с раствором фенольно-формальдегидной смолы.

Смешение частей исходных компонентов пропиточного состава осуществляют путем вальцевания на холодных вальцах следующим образом. Выполняют пластикацию навески каучука на вальцах, при зазоре 2÷3 мм с последующим уменьшением зазора до 0,5 мм. В процессе пластикации в каучук вводят, в соответствии с рецептурой, борную кислоту. По окончании процесса пластикации навеску снимают с вальцов, вальцы охлаждают и затем производят разогрев массы путем вальцевания при зазоре 1÷1,5 мм в течение 1÷2 мин. В разогретую до температуры не более 60°С смесь вводят последовательно навеску серы, окиси магния, окиси цинка.

Затем полученную отвальцованную композицию растворяют в бутилацетате в смесителе при скорости вращения лопастей смесителя 20÷60 об/мин до полного растворения каучуковой смеси. Количество растворителя берется из расчета получения раствора по сухому остатку концентрацией 11%÷16%.

По окончании растворения каучуковой композиции в нее вводят навеску каптакса в виде суспензии в бутилацетате в соотношении на 1 часть каптакса до 5 частей бутилацетата. Полученная композиция представляет собой однородную жидкость без сгустков нерастворенного каучука и посторонних примесей. Полученная смесь должна соответствовать по показателю сухого остатка, равного 11÷16%.

Далее в пропиточный состав в соответствии с рецептурой вводят спиртовой лаковый раствор фенолформальдегидной смолы.

Лак используют в виде раствора в этиловом спирте, количество которого берется из расчета получения раствора с концентрацией по сухому остатку 63%±5%.

Смешение каучуковой композиции с лаковым раствором фенолформальдегидной смолы осуществляют в смесителе при температуре 18÷35°С, при скорости вращения лопастей мешалки не более 60 об/мин. В пропиточном составе после полного смешения компонентов определяют концентрацию связующего по сухому остатку.

Этап подготовки волокнистого наполнителя

Кремнеземную нить из стекла №11 с номинальным диаметром элементарной нити 6 мкм, линейной плотностью 200 текс режут на резательной машине на отрезки 10÷40 мм. При использовании не термообработанной кремнеземной нити, ее подвергают термической обработке при температуре 600÷650°С в течение 30 мин или при температуре 400÷450°С в течение 6÷7 час.

Углеродную нить линейной плотностью 100, или 200, или 400 текс разрезают на отрезки длиной 10÷40 мм. При влажности углеродной нити более 1% ее просушивают при температуре 100÷160°С в течение 1,0÷1,5 часа.

Для получения смеси на основе кремнеземных и углеродных нитей, подготовленные и нарезанные нити по весу в соответствии с рецептурой порциями помещают в смеситель и в течение 10÷15 мин перемешивают до получения однородной массы.

Этап изготовления прессовочного материала

На этапе изготовления прессовочного материала осуществляют пропитку волокнистого наполнителя пропиточным составом; сушку пропитанного наполнителя и калибровку просушенного материала.

Пропитку волокнистого наполнителя (кремнеземных или углеродных нитей, или их смеси) осуществляют в горизонтальном или вертикальном смесителе, или в смесителе типа Дежа.

Сначала в смеситель загружают, рассчитанное на один замес, количество кремнеземных нитей или углеродных нитей, или смеси кремнеземных и углеродных нитей. Затем в мерник, из расходной емкости, переливают пропиточный состав (связующее) в количестве, необходимом на один замес из расчета получения 40±5% наноса пропиточного состава по сухому остатку. Непосредственно перед сливом пропиточного состава из мерника в него вводят стеарат кальция или стеарат цинка в виде суспензии (взвеси) в спирте в соотношении 1:5 из расчета 1% от массы сухого пропиточного состава. Смесь перемешивают в течение 1-3 мин и наливают в смеситель с нитями. Смеситель закрывают и осуществляют пропитку нитей или смеси нитей путем перемешивания в течение 10÷20 мин. При необходимости в процессе пропитки смеситель можно остановить для снятия с лопастей налипшей массы пропитанного волокнистого наполнителя.

По окончании пропитки материал выгружают из смесителя и раскладывают на противень или транспортную ленту слоем толщиной до 15 мм и сушат в потоке подогретого воздуха до температуры не выше 90°С и до содержания летучих не более 3%.

Полученный полуфабрикат прессовочного материала представляет собой кусочки материала в виде перепутанных углеродных, кремнеземных волокон или их смеси, связанных пропиточным составом. Для повышения технологичности полученный полуфабрикат пропускается через раздирочное устройство, посредством которого полуфабрикат калибруется по размеру не более 100 мм.

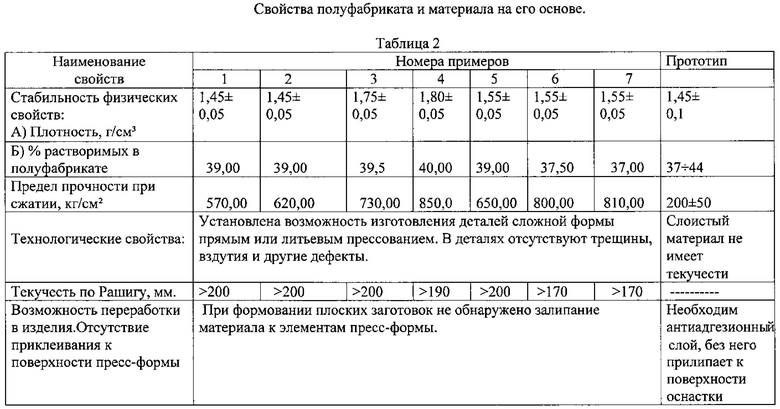

Испытания полученного полуфабриката прессовочного материала

Из полуфабриката изготавливают заготовки путем прямого прессования по следующей технологии.

В предварительно нагретую до температуры 165±5°С пресс-форму загружают навеску полуфабриката. Форму смыкают при удельном давлении не менее 200 кг/см2. После выдержки в течение 1÷2 мин производят подпрессовку путем сброса давления до нуля. После подпрессовки заготовки формуют при температуре 165±5°С и давлении не менее 200 кг/см2 при времени выдержки 5÷7 мин на 1 мм толщины формуемой заготовки.

Результаты испытаний показали высокую технологичность. Отформованные заготовки точно повторяют форму, имеют чистую, глянцевую поверхность, без вздутий, недоформовок и других дефектов.

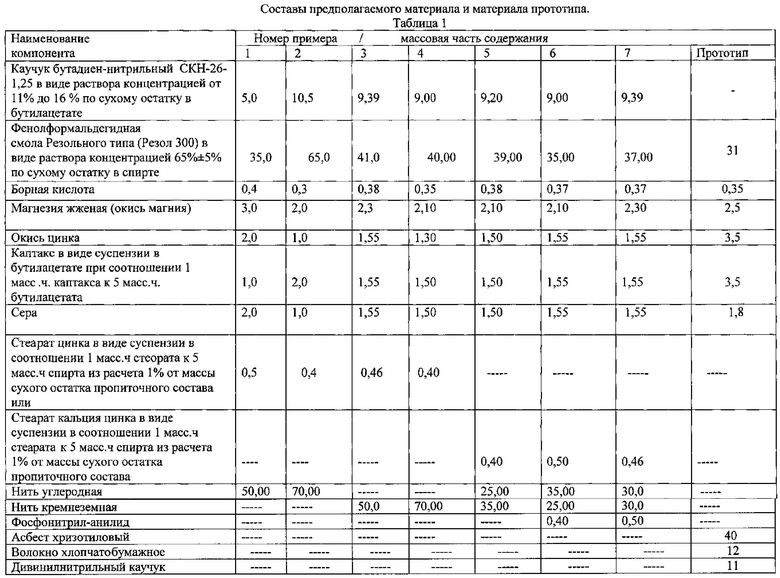

Составы для изготовления полуфабриката прессовочного материала, использованные в примерах и прототипе, приведены в таблице №1.

Полуфабрикаты, полученные в примерах №2, 3, 4, 5, 6, изготовлены по технологии, описанной в примере №1.

В примерах №1-2 в качестве наполнителя используют углеродные нити, в примере №3 - кремнеземные нити, в примерах №4, 5, 6 - смесь кремнеземных нитей и углеродных нитей.

В примерах №4, 5 и 6 используют фенольную смолу в виде готового лакового раствора ЛБС-8, приготовленного в соответствии с ГОСТ 901-78. В качестве антиадгезива вместо стеарата цинка вводят стеарат кальция.

В примерах №5 и 6 в качестве ускорителя процесса поликонденсации применяют фосфонитриланилид. В этих примерах время выдержки при формовании при температуре (165±5)°С и давлении не менее 200 кг/см2 составило от 2÷3 мин на 1 мм толщины. Результаты испытаний показали, что введение фосфонитриланелида сокращает процесс формования по времени выдержки в 2 раза при незначительном повышении жесткости. Так, предел прочности при растяжении несколько увеличился, а относительное удлинение уменьшилось на 15÷25%.

Использование предлагаемых состава и способа позволяет сократить цикл изготовления заготовок, стабилизировать физические, механические свойства. При этом в изделиях с повышенными требованиями по эрозионной стойкости целесообразно рекомендовать рецептуру с использованием только углеродных нитей. В изделиях, к которым предъявляются повышенные требования по теплоизоляции и высокие требования по эрозионной стойкости, возможно применять рецептуры с использованием только кремнеземных нитей.

В изделиях, к которым предъявляются требования умеренной теплопроводности и пониженной линейной скорости разрушения, рекомендуется состав, в котором используется смесь кремнеземных и углеродных нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2467037C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2458949C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

| ПРОПИТОЧНАЯ МАШИНА ДЛЯ ПРОПИТКИ ТКАНЫХ НАПОЛНИТЕЛЕЙ РАЗЛИЧНЫХ ШИРИН | 2007 |

|

RU2408437C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

Изобретение относится к полимерным составам на основе фенолформальдегидной смолы, бутадиен-нитрильного каучука в бутилацетате, порошкообразных и волокнистых наполнителей для изготовления полуфабриката прессовочного материала общепромышленного назначения. Состав содержит следующие компоненты, масс. ч.: фенолформальдегидная смола резольного типа (Резол 300) в виде раствора концентрацией (65±5)% по сухому остатку в спирте - 35,0÷65,0; каучук бутадиен-нитрильный в виде раствора концентрацией 11%÷16% по сухому остатку в бутилацетате или ацетоне - 5,0÷10,5; окись магния - 2,0÷3,0; окись цинка - 1,0÷2,0; борная кислота - 0,3÷0,4; сера - 1,0÷2,0; каптакс в виде суспензии в бутилацетате при соотношении 1 масс. ч. каптакса к 5 масс. ч. бутилацетата - 1,0÷2,0; стеарат кальция или стеарат цинка в виде суспензии (взвеси) в соотношении 1 ч. стеарата к 5 ч. спирта из расчета 1% от массы сухого остатка пропиточного состава - 0,4÷0,5; волокнистый наполнитель - 50,0÷70,0. Способ изготовления полуфабриката на его основе включает изготовление пропиточного состава, подготовку наполнителей, их пропитку, сушку полуфабриката и формование образцов на его основе. Технический результат - стабилизация физических и технологических свойств прессовочной композиции, повышение качества пропитки, равномерное распределение всех ингредиентов в объеме прессовочного материала, улучшение текучести материала при прессовании сложных форм изделий. 2 н. и 9 з.п. ф-лы, 2 табл., 6 пр.

1. Состав для изготовления полуфабриката прессовочного материала, содержащий фенолформальдегидную смолу резольного типа, каучук, окись магния, окись цинка, борную кислоту, серу и волокнистый наполнитель, в качестве которого используют углеродные или кремнеземные нити, отличающийся тем, что он содержит фенольно-формальдегидную смолу в виде раствора в спирте, бутадиен-нитрильный каучук в виде раствора в бутилацетате, а также дополнительно содержит каптакс в виде суспензии в бутилацетате при соотношении 1 массовая часть каптакса к 5 массовым частям бутилацетата, стеарат кальция или стеарат цинка, при следующем соотношении компонентов, масс. ч.:

2. Состав по п. 1, отличающийся тем, что в качестве волокнистого наполнителя он содержит смесь кремнеземных и углеродных нитей в массовых частях 25,0÷35,0 каждой.

3. Состав по п. 1, отличающийся тем, что он дополнительно содержит фосфонитриланилид в количестве 0,4÷0,5 масс. ч.

4. Способ изготовления полуфабриката прессовочного материала по любому из пп. 1-3, включающий в себя следующие этапы:

- приготовление пропиточного состава, при котором

а. осуществляют формирование композиции для пропиточного состава на основе бутадиен-нитрильного каучука путем вальцевания на холодных вальцах в две стадии, на одной из которых выполняют пластикацию навески каучука, начиная разогрев при зазоре 2÷3 мм с последующим его уменьшением до 0,5 мм, в процессе которой в навеску каучука вводят борную кислоту, а на другой - разогрев на вальцах отпластифицированной навески каучука при зазоре 1÷1,5 мм в течение 1÷2 мин до температуры не более 60°С с введением в ее состав серы, окиси магния, окиси цинка;

б. растворяют отвальцованную композицию в бутилацетате с помощью смесителя при скорости вращения лопастей 20-60 об/мин до ее полного растворения с последующим введением в раствор каптакса в виде суспензии в бутилацетате при соотношении 1 масс. ч. каптакса и до 5 масс. ч. бутилацетата;

в. смешивают полученный раствор композиции на основе бутадиен-нитрильного каучука с лаковым раствором фенолформальдегидной смолы в смесителе при температуре 15÷35°С и скорости вращения лопастей не более 60 об/мин;

- подготовка волокнистого наполнителя, при которой производят нарезку нитей на отрезки длиной 10÷40 мм;

- пропитка волокнистого наполнителя пропиточным составом, при которой загружают подготовленный волокнистый наполнитель в смеситель, после чего в него сливают пропиточный состав, который предварительно переливают в мерник из расходной емкости, причем непосредственно перед сливом в пропиточный состав дополнительно вводят стеарат кальция или стеарат цинка в виде взвеси в спирте в соотношении 1:5 из расчета 1% от массы сухого пропиточного состава, и осуществляют перемешивание в течение 10÷20 мин;

- сушка пропитанного волокнистого наполнителя, при которой его выгружают из смесителя на противни или ленточный конвейер слоем толщиной до 15 мм и сушат при температуре не более 90°С до содержания летучих компонентов в получаемом прессовочном полуфабрикате не более 3%, причем дополнительно после просушки полуфабрикат калибруют до размеров не более 100 мм путем пропускания через раздирочное устройство,

при этом все компоненты изготавливаемого состава берут в количестве, соответствующем рецептуре.

5. Способ по п. 4, отличающийся тем, что используют фенолформальдегидную смолу в виде готового лакового раствора в этиловом спирте.

6. Способ по п. 4, отличающийся тем, что полученный пропиточный состав разводят ацетоном или спирто-ацетоном в соотношении 1:1 до концентрации растворителя 68÷79%.

7. Способ по п. 4, отличающийся тем, что в качестве волокнистого наполнителя используют кремнеземные нити.

8. Способ по п. 4, отличающийся тем, что при использовании нетермообработанных кремнеземных нитей их дополнительно подвергают термической обработке при температуре 600÷650°С в течение 30 мин или при температуре 400÷450°С в течение 6÷7 час.

9. Способ по п. 4, отличающийся тем, что в качестве волокнистого наполнителя используют углеродные нити.

10. Способ по п. 9, отличающийся тем, что при влажности углеродных нитей более 1% их просушивают при температуре 100÷160°С в течение 1,0÷1,5 часа.

11. Способ по п. 2, отличающийся тем, что в качестве волокнистого наполнителя используют смесь кремнеземных и углеродных нитей, для чего подготовленные кремнеземные и углеродные нити помещают в смеситель и в течение 10÷15 мин перемешивают до получения однородной массы.

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2467037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ-о;о.гнАяw'iii "::'-5П -РКД• •-•' ' --ilf-k | 0 |

|

SU316569A1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

Авторы

Даты

2016-11-27—Публикация

2014-08-25—Подача