Изобретение относится к области получения высокоэрозионного теплозащитного материала, предназначенного для зашиты высокотеплонапряженных узлов и агрегатов различных приборов.

Известна композиция [1] для получения фенолформальдегидного пенопласта, включавшая, мас.ч.:

Фенолформальдегидный олигомер новолачного типа - 90 - 97

Порофор - 2,0 - 5,0

Уротропин - 8,0 - 15,0

Вспученный перлит - 15,0 - 25,0

Шероховальную пыль - 1 - 10

Целлюлозный волокнистый материал - 1,0-5,0

Известна композиция для получения пенопласта, используемого в качестве теплоизоляционного материала, включающая, мас.%:

Фенолформальдегидная мола новолачного типа - 8,2-63,5

Азоизобутиронитрил - 1,2 - 10,2

Гексаметилентетрамин (уротропин) - 0,6 - 4,8

Наполнитель - 25,3-90,0

В качестве наполнителя данная композиция содержит перлитовую породу или пемзу [2].

Пенопласты, полученные из указанных известных композиций, имеют невысокую прочность при растяжении и при сжатии.

Наиболее близкой к заявленной композиции является композиция [3] для изготовления теплозащитного материала, включающая, мас.ч.:

Фенолформальдегидная смола новолачного типа - 70 - 120

Уротропин технический - 7 - 12

Азоизобутиронитрил - 15 - 30

Маршалит - 280 - 380

Асбест хризотиловый - 25 - 45

Акрилонитрильный каучук - 30 - 70

Стеарат кальция - 1 - 2

Алкилсульфонат натрия - 0,1 - 1

Недостатками известной композиции являются низкие эксплуатационные свойства получаемых из композиции материалов, применение алкилсульфоната натрия приводит к ухудшению экологии, т.к. данное вещество является вредным компонентом, невысокая стабильность физических свойств материала.

Технической задачей изобретения является повышение эксплуатационных характеристик и стабильности физических свойств теплозащитного материала, улучшение санитарно-гигиенических условий, связанных с использованием материала.

Данная техническая задача решается тем, что композиция для изготовления теплозащитного материала содержит фенолформальдегидную смолу новолачного типа, уротропин, акрилонитрильный каучук, стеарат кальция, серу, порошкообразный тальк и наполнитель, в качестве которого используют углеродный волокнистый материал и кремнеземный волокнистый материал при следующем соотношении компонентов, мас.ч.:

Фенолформальдегидная смола новолачного типа - 7,5 - 42,0

Уротропин технический - 0,8 - 4,8

Акрилонитрильный научук - 0,75 - 20

Стеарат кальция - 0,25 - 0,6

Сера - 0,008 - 0,51

Углеродный волокнистый материал - 22 - 75

Кремнеземный волокнистый материал - 5 - 55

Тальк - 2 - 10

В качестве фенолформальдегидной смолы может быть использована смола марки СФ10, в качестве акрилонитрильного каучука - каучуки на основе сополимеров бутадиена и акрилонитрила марок СКН-26, CKH-ЗО, CKH-40HT. В качестве углеродного волокнистого материала используют углеродную нить "Урал-Н " и углеродную нить УН-2, в качестве кремнеземного волокнистого материала - кремнеземную нить КН-11.

Эрозионная стойкость - это линейная скорость разрушения материала в процессе эксплуатации в условиях эрозионного и теплового воздействия.

Композицию готовят по следующей технологии.

Сухие компоненты, предназначенные для получения пропиточного состава, одновременно размалывают и смешивают путем вальцевания и затем растворяют в реакторе или каждый из компонентов размалывают и растворяют отдельно в реакторах, а затем смешивают с получением пропиточного раствора.

Полученным пропиточным раствором пропитывают волокнистые и порошкообразные наполнители в лопастном смесителе. После чего пропитанную массу сушат на противнях или на конвейерной ленте при температуре 50 - 70oC в течение 1-2,5 ч с получением полуфабриката.

Полученный полуфабрикат применяют для изготовления деталей прямым формованием в пресс-форме или формованием заготовок с последующей механической обработкой заготовок для получения необходимых деталей.

Для формования заготовок рассчитанная навеска загружается в ограничительную форму и при удельном давлении не менее 200 кг/см2, нагреве до температуры 165±5oC и выдержке в течение 3 - 15 мин на 1 мм толщины производят формование детали или образца.

После охлаждения деталь распрессовывают и подвергают анализу.

Пример 1. Для изготовления теплозащитного материала компоненты композиции берут в следующем количестве, мас.ч.: фенолформальдегидная смола новолачного типа марки CФ10 - 7,5; уротропин технический - 0,8, акрилонитрильный каучук - 20; стеарат кальция - 0,25, сера - 0,51; углеродный волокнистый материал - 75, кремнеземный волокнистый материал - 5; тальк - 2,0.

Акрилонитрильный каучук пластифицируют на вальцах и в него вводят предварительно размолотую фенолформальдегидную смолу и уротропин. Компоненты тщательно перемешивают. Готовую смесь снимают с вальцов на минимальном зазоре и растворяют в растворителе с получением пропиточного состава.

Одновременно с подготовкой пропиточного состава производят подготовку наполнителя.

Углеродный и кремнеземный волокнистые материалы нарезают на штапель длиной 40 - 80 мм, отвешивают в заданном количестве и загружают в смеситель, в который затем подают отвешанные в заданном количестве стеарат кальция, серу, тальк и заливают расчетное количество пропиточной смеси. Включают смеситель и осуществляют перемешивание всех компонентов. При этом пропиточный состав смачивает и пропитывает все входящие в композицию компоненты в течение 15 - 25 мин.

После пропитки массу выгружают из смесителя на противень или транспортерную ленту и сушат в потоке подогретого воздуха при температуре 50 -70oC в течение 2,5 ч.

Полученный полуфабрикат представляет собой переплетенные волокна, пропитанные связующим, без посторонних включений. Из полученного полуфабриката изготавливают материал прямым прессованием по следующей технологии.

В предварительно нагретую до 165±5oC пресс-форму загружают навеску полуфабриката. Форму смыкают и навеску подвергают давлению не менее 200 кг/см2. После прогрева навески в течение 1 - 2 мин, производят трехкратную подпрессовку путем сброса давления и затем формуют материал при температуре 165±5oC, давлении не менее 200 кг/см2 и времени выдержки 3 мин на 1 мм толщины.

Из отформованного материала изготавливают необходимые детали и образцы путем механической обработки.

Результаты испытания показали, что по эрозионностойкости к агрессивным средам материал имеет линейную скорость разрушения не более 0,58 мм/с. Трещин, вздутий, отслоений, засмоленных участков в материале нет, разброс по плотности не более 2%.

В процессе переработки каких-либо вредных примесей из материала не выделяется.

Композиции, полученные в примерах 2, 3, 4, изготовлены по технологии, описанной в примере 1.

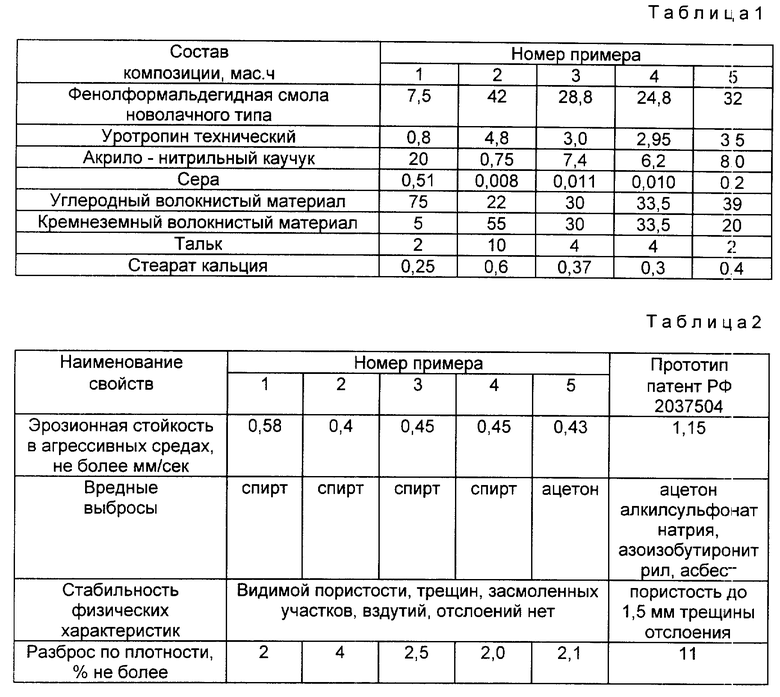

В таблице 1 представлен состав композиций по примерам 1 - 5.

Пример 5. Композицию теплозащитного материала изготавливают по технологии аналогичной технологии, приведенной в примере 1, за исключением операции приготовления пропиточного состава. Исходные компоненты пропиточного состава подготавливают по следующей технологии.

В качестве растворителя используют ацетон. Фенолформальдегидную смолу и каучук растворяют отдельно в ацетоне. Полученные растворы в расчетном количестве смешивают.

Все остальные операции по получению теплозащитного материала аналогичны операциям, описанным в примере 1.

Данные по свойствам полученных материалов из композиций по примерам 1 - 5 и сравнительные данные с известной композицией представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2467037C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2037504C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2640523C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

Композиция для изготовления теплозащитного материала, содержащая новолачную фенолформальдегидную смолу, акрилонитрильный каучук, уротропин технический, стеарат кальция, включает дополнительно серу и тальк, а также наполнитель, в качестве которого используют углеродный и кремнеземный волокнистые материалы. Теплозащитный материал на основе указанной композиции имеет повышенную эрозионную стойкость в агрессивных средах. Стабильность физических характеристик (отсутствие видимой пористости, трещин, вздутий, отслоений). 2 табл.

Композиция для изготовления теплозащитного материала, включающая фенолформальдегидную смолу новолачного типа, уротропин технический, стеараткальция, акрилонитрильный каучук и наполнитель, отличающаяся тем, что она дополнительно включает серу, тальк, при этом в качестве наполнителя она содержит углеродный волокнистый материал и кремнеземный волокнистый материал при следующем соотношении компонентов, мас.ч.:

Фенолформальдегидная смола новолачного типа - 7,5 - 42,0

Уротропин технический - 0,8 - 4,8

Акрилонитрильный каучук - 0,75 - 20

Стеарат кальция - 0,25 - 0,6

Сера - 0,008 - 0,51

Углеродный волокнистый материал - 22 - 75

Кремнеземный волокнистый материал - 5 - 55

Тальк - 2 - 10и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1006449, C 08 L 61/10, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, автор ское свидетельство, 736601, C 08 L 61/10, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 203750 4, C 08 L 61/10, 1995. | |||

Авторы

Даты

1998-07-10—Публикация

1996-12-26—Подача