Изобретение относится к способу последовательного получения стального листа с покрытием из железоцинкового сплава и стального листа с обычным цинковым покрытием на одной и той же линии непрерывного покрытия, в соответствии с которым получают несколько стальных листов с покрытием из железоцинкового сплава путем пропускания стального листа через цинковую ванну с алюмосодержащей добавкой, содержащую менее примерно 0,15 мас.% алюминия, и последующей диффузионной термообработки полученного таим образом оцинкованного листа с целью превращения слоя цинка на поверхности в железоцинковый сплав, после чего переходят прямо к получению нескольких стальных листов с обычным цинковым покрытием, продолжая пропускать стальные листы через ванну без последующей диффузионной обработки.

При непрерывном цинковании стальных листов, как известно, чаще всего применяют либо ванну, содержащую цинк и 0,10-<0,15 мас.% алюминия, либо ванну, содержащую цинк м >0,15-20 мас.% алюминия. Первый тип ванны используют, когда оцинкованный лист после отжатия покрытия подвергают диффузионной термообработке с целью преобразовать цинковое покрытие в покрытие из железоцинкового сплава. При втором составе получают изделие с обычным цинковым покрытием, т.е. лист, покрытый тонким слоем цинка. Если в ванне содержится менее 0,12% алюминия, то в пограничной области между железом и цинком образуется вся гамма соединений железа с цинком, описываемая фазовой диаграммой железо-цинк, причем этих соединений следует избегать при получении обычных цинковых покрытий на изделиях. Во избежание образования зародышей β - фазы содержание алюминия должно быть выше 0,15%. Вот почему второй тип ванн содержит более 0,15% алюминия.

При содержании алюминия около 0,15% на поверхности стали образуется очень тонкий слой сплава Fe2Al5, который служит препятствием любой дальнейшей диффузии. Вот почему в первом типе ванн содержится менее 0,15% алюминия. Однако в этом первом типе ванн необходимо присутствие около 0,10% алюминия, чтобы замедлять реакцию между железом и цинком при прохождении листа через ванну, в противном случае эта реакция приведет к чрезмерному росту покрытия в ванне. Хотя алюминий и замедляет реакцию, тем не менее реакция между железом и цинком вызывает образование железоцинкового шлака, который скапливается на дне ванны и поэтому называется донным шлаком. Образование этого донного шлака прекращается, как только содержание алюминия превысит 0,15%, поэтому во втором типе ванн его не существует. Во втором типе ванн часть алюминия реагирует с железом листа, образуя соединение типа Fe2Al5, обычно называемые плавающим шлаком.

Известно также, что в отрасли непрерывного производства изделий с цинковыми покрытиями существуют три категории изготовителей; производители листа с покрытиями из железоцинкового сплава, обычного листа с цинковым покрытием и те, которые получают поочередно и без остановки оба типа листов на одной и той же линии нанесения покрытий. Последние пользуются первым типом ванн для получения листов с покрытием из железоцинкового сплава, а вторым - для получения листов с обычным цинковым покрытием, повышая содержание алюминия в ванне, чтобы перейти от первого типа ванн ко второму, т.е. осуществляя описанный выше способ. Этот известный способ имеет тот недостаток, что из-за повышения содержания алюминия в ванне при переходе от первого типа ванн ко второму железоцинковый донный шлак, имеющийся в ванне на тот момент, постепенно превращаются в железоалюминиевый плавающий шлак, всплывает и создает дефекты на листах, проходящих через ванну, поэтому существует риск получения значительной части продукции ухудшенного качества при каждом переходе от производства листа с покрытием из железоцинкового сплава к получению листа с обычным цинковым покрытием.

Задачей изобретения является создание способа, как описано выше, свободного от недостатка известного способа.

Поставленная задача решается тем, что в качестве цинковой ванны с алюмосодержащей добавкой в соответствии с изобретением используют ванну, состоящую из цинка, алюминия и кремния, причем содержание кремния составляет от 0,005%, вплоть до насыщения, а содержание алюминия составляет по меньшей мере 0,05% при получении стального листа с покрытием из железоцинкового сплава и максимум 0,5% при получении листа с обычным цинковым покрытием.

Достоверно установлено, что в такой ванне не образуется железоцинковый донный шлак и поэтому нет опасности получения значительного процента брака при переходе от производства листов с покрытием из железоцинкового сплава к получению листа с обычным цинковым покрытием. Также установлено, что в такой ванне не образуется и алюможелезный плавающий шлак. Это обстоятельство особенно важно для второй стадии способа по изобретению - получения листа с обычным цинковым покрытием. При нанесении на лист обычного цинкового покрытия в известной ванне второго типа (Zn и >0,15-0,20%Al) чрезвычайно трудно точно регулировать состав ванны в ходе нанесения покрытия ввиду того, что ванна истощается по алюминию быстрее, чем по цинку, именно из-за образования алюможелезного плавающего шлака; на практике, следовательно, необходимо изменять содержание алюминия в ванне в соответствии с зубчатым профилем, рискуя в промежутках получать бракованное покрытие. Поскольку же в способе в соответствии с изобретением алюможелезный шлак не образуется, цинк и алюминий в ванне истощается по существу в одинаковой степени, так что регулировать состав ванны очень просто. На деле образуется небольшое количество плавающего Fe-Si шлака, но это никак не мешает процессу нанесения покрытия: качество получаемых покрытий получается отличным.

Следует отметить, что в выложенных заявках Японии N 4218655 и 4235266 описан способ получения листа с покрытием из железоцинкового сплава, в котором используют ванну, состоящую из Zn, 0,001-0,2% Si и 0,05-0,20%Al, поскольку кремний и алюминий улучшают технологичность обработки листа. Поскольку применяемая ванна соответствует используемой в способе согласно изобретению, донный шлак в этом способе не образуется, однако это обстоятельство не упоминается в указанных описаниях. Следует также отметить, что в выложенной заявке Японии N 030638748, где речь идет о непрерывном получении цинкового покрытия в цинковой ванне, содержащей 0,05-5%Al, 0,005-0,8% Si и 0,1-3%Mn, для получения листа с покрытием из железоцинкового сплава или листа с обычным цинковым покрытием и поднимаются вопросы образования как плавающего, так и донного шлака, четко не рекомендуется добавлять кремний в Zn-Al ванну, если она содержит менее 5% алюминия; в таких условиях кремний лишь ухудшит ситуацию, приводя к образованию непокрытых пятен. Таким образом, в этом документе утверждается диаметрально противоположное тому, что обнаружено и предложено заявителем.

В способе в соответствии с изобретением содержание алюминия при получении листа с покрытием из железоцинкового сплава необходимо повысить не менее чем до 0,05%, поскольку при меньшем его содержании существует опасность образования чрезмерно толстого слоя покрытия. При получении листа с обычным цинковым покрытием оно не должно превышать 0,5%, иначе возможны нарушения сплошности покрытия. Содержание кремния не менее 0,005% необходимо, чтобы предотвратить образование как донного, так и алюможелезного шлака. Ванну нельзя пересыщать по кремнию, потому что в пересыщенной ванне могут возникнуть дефекты покрытия.

Желательно, чтобы при получении листа с покрытием из железоцинкового сплава ванна содержала не менее 0,10% алюминия. Желательно также, чтобы ванна содержала не менее 0,01% и не более 0,10% кремния.

Поскольку цинк и алюминий в ванне истощаются по существу в одинаковой степени, следует поддерживать состав ванны в ходе процесса нанесения цинкового покрытия, компенсируя расход добавлением в ванну либо сплава цинка с 0,05-0,5% алюминия и 0,05-1,5% кремния, причем содержание алюминия в этом сплаве по существу равно его содержанию в ванне, либо эквивалента указанного цинкового сплава в виде либо по меньшей мере одной лигатуры и цинка, либо по меньшей мере одной лигатуры и цинкового сплава с меньшим, чем в вышеуказанном сплаве содержанием присадок.

Когда, например, обычное изделие с цинковым покрытием получают в ванне, содержащей 0,20% алюминия, вполне закономерно добавлять в эту ванну цинковый сплав, содержащий 0,20% алюминия, например сплав с 0,20% Al и 0,1% Si, потому что тогда в ванне постоянно поддерживается требуемый уровень содержания алюминия 0,20%. Очевидно, что этот сплав с 0,20% Al и 0,1% Si можно заменить эквивалентом, состоящим, например, из 90% цинка и 10% цинкового сплава, содержащего 2% Al и 1% Si.

Очевидно, что пользоваться ванной по второму варианту способа согласно настоящему изобретению можно только при получении изделий с обычным цинковым покрытием.

Поэтому также заявляется способ получения стального листа с обычным цинковыми покрытием путем пропускания обрабатываемого лист через ванну из цинка с алюмосодержащей добавкой, содержащую более около 0,15 мас.% алюминия, и покрытий таким образом лист не подвергают диффузионной термообработке, причем этот способ отличается тем, что в качестве ванны из цинка с алюмосодержащей добавкой используют ванну, состоящую из цинка, алюминия и кремния, причем содержание кремния составляет от 0,005% до насыщения, предпочтительно от 0,01 до 0,10%, а содержание алюминия составляет максимально 0,5%. В этом способе непрерывного получения изделий с обычным цинковым покрытием целесообразно поддерживать состав ванны в ходе процесса нанесения покрытия, восполняя расход компонентов добавлением в ванну;

либо сплава цинка с 0,16-0,5% алюминия и 0,05-1,5% кремния, причем содержание алюминия в этом сплаве по существу равно содержанию алюминия в ванне,

либо эквивалента указанного цинкового сплава в виде по меньшей мере одной лигатуры и цинка, либо по меньшей мере одной лигатуры и цинкового сплава с меньшим содержанием добавок, чем в вышеуказанном сплаве.

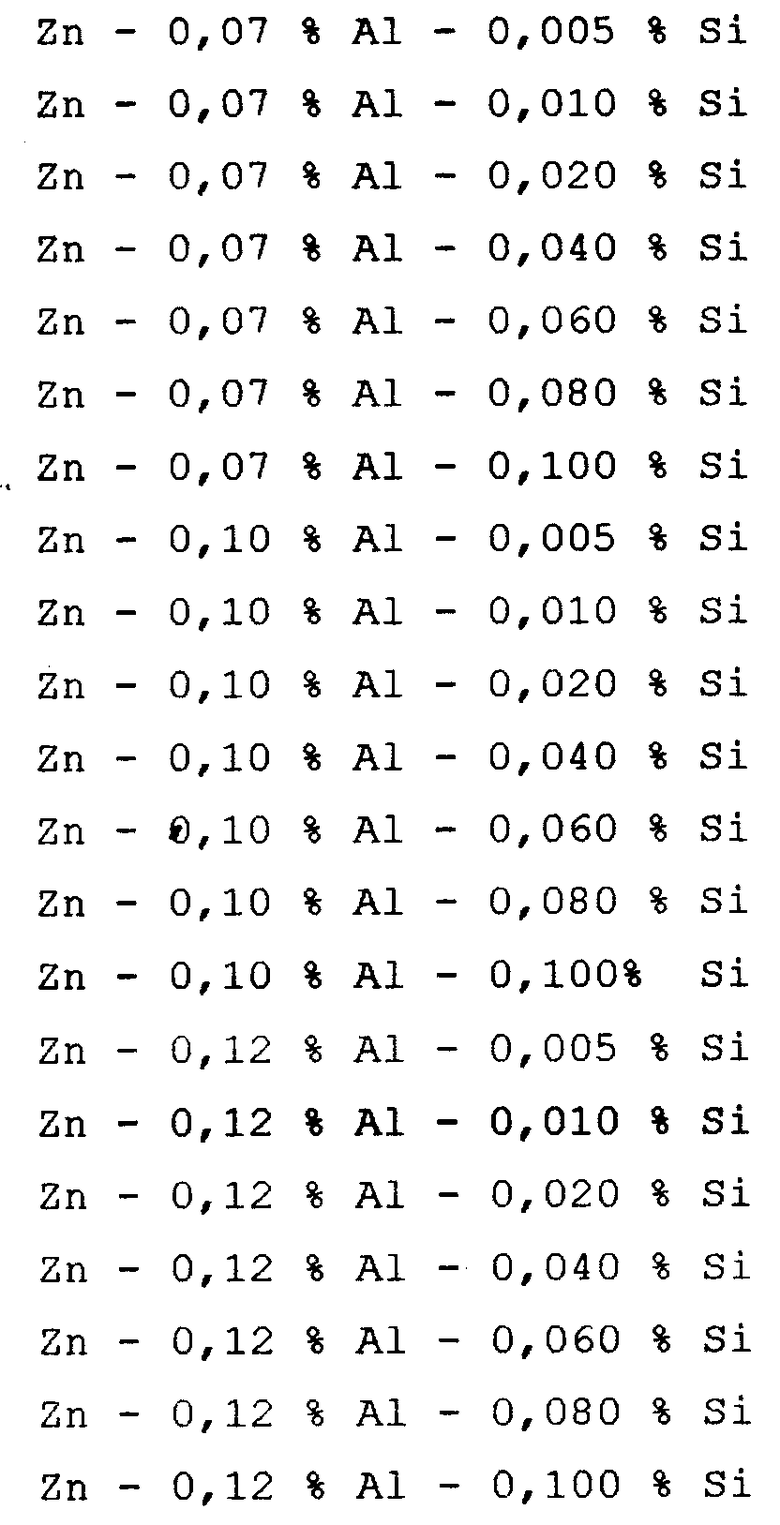

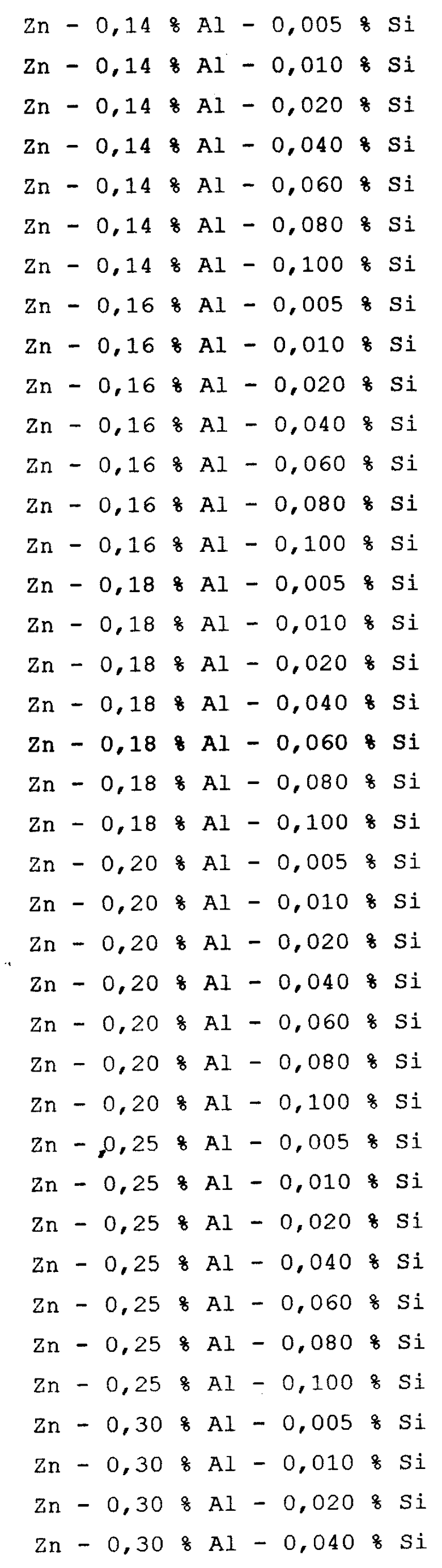

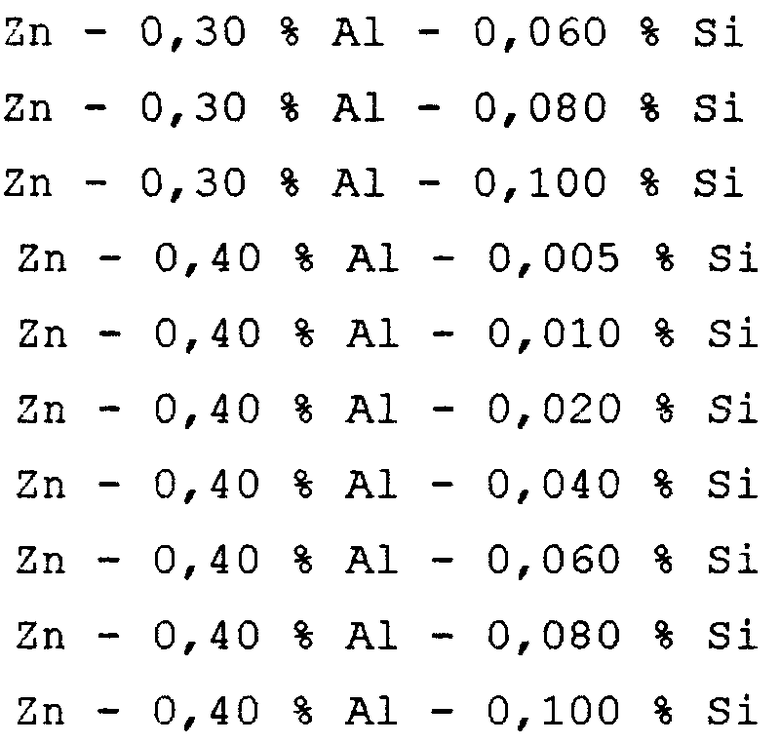

Типичные примеры составов ванн, которые могут использоваться в способе в соответствии с изобретением, приводятся в таблице.

Эти составы могут использоваться при температурах от 430 до 510oC., т.е. при температурах, обычно используемых при непрерывном нанесении цинковых покрытий. Однако может оказаться полезным использование более высоких температур для составов, содержащих более 0,06% кремния. Понятно, что для получения листа с покрытием из железоцинкового сплава будут использоваться составы, содержащие до 0,14% Al, а для получения листа с обычным цинковым покрытием - составы, содержащие по меньшей мере 0,16% Al.

Выражение "ванна, содержащая цинк, алюминий и кремний", употребляемое в настоящей заявке, следует понимать как то, что ванна содержит только эти три элемента, примеси, неизбежно сопутствующие этим элементам, и примеси, внесенные при прохождении листа через ванну.

Что касается подготовки поверхности листа, прохождения листа через ванну, отжимки покрытия, возможной термообработки и охлаждения после нее, то очевидно, что они могут осуществляться с помощью известных приемов, например, описанных в разделе "Непрерывное нанесение цинковых покрытий и алюминотермия" в "Les technigues de l'Ingenieur", N 1515, 1-13.

Способ последовательного получения стального листа с покрытием из железоцинкового сплава и стального листа с цинковым покрытием на одной линии непрерывного горячего цинкования без остановки линии, согласно которому некоторое количество стальных листов пропускают через цинковую ванну с кремнием и алюминием, причем содержание алюминия составляет по меньшей мере от 0,05 до менее 0,15мас. % алюминия, а содержание кремния составляет от 0,05мас. % до насыщения и подвергают диффузионной термообработке с получением покрытия из железоцинкового сплава, после чего увеличивают содержание алюминия в ванне более 0,15 мас. %, но не более 0,5 мас.% и пропускают через нее последующие стальные листы для получения цинкового покрытия. 2 с. и 5 з. п.ф-лы, 1 табл.

| JP, заявка, 4235266 (Nippon Steel Corp.), C 23 C 2/06. |

Авторы

Даты

1998-07-10—Публикация

1993-10-08—Подача