Это изобретение относится к холоднокатаной и полученной с непрерывным отжигом высокопрочной стальной полосе, снабженной слоем покрытия из цинкового сплава, и к способу ее получения.

Высокопрочные стали все больше и больше используют в автомобильном и строительном применениях как результат стремления к снижению веса. Чтобы компенсировать получающуюся уменьшенную толщину материалов, применяемых в изготовлении транспортных средств, рассматривают материалы, имеющие более высокую прочность. Однако более высокая прочность достигает по стоимости штампуемости. В результате в настоящее время рассматриваются многие высокопрочные стали, имеющие хорошую штампуемость. Эти разработки стали обычно дают в результате стали, имеющие очень специфическую комбинацию микроструктуры и химического состава, а также получаемые в тщательно разработанных и управляемых процессах производства.

При использовании более тонких изделий из сталей, имеющих более высокую прочность, требуется, чтобы сталь в достаточной мере была защищена от коррозии. Такая защита может быть достигнута обеспечением стали металлическим покрытием. Обеспечение стальной полосы цинковым покрытием хорошо известно, особенно для автомобильного и строительного применений. Чтобы получить тонкий слой цинка на стальной полосе экономичным образом, обычной практикой является покрывать стальную ленту с помощью горячего цинкования погружением, в котором полоса продвигается сквозь ванну расплавленного цинка. Расплавленный цинк прилипает к стали и на выходе полосы из ванны в большинстве случаев избыток цинка удаляют от полосы, чтобы получить тонкий слой покрытия, обычно используя газовые ножи. В области техники известно добавление определенных химических элементов к ванне для улучшения качества цинкового покрытия и/или улучшения процесса нанесения покрытия на стальную полосу. В качестве элементов часто выбирают алюминий и магний.

Эти тщательно отрегулированные комбинации являются причиной получения высокопрочных сталей, предрасположенных к значительным изменениям в механических характеристиках, как результат изменений микроструктуры. Поэтому целью настоящего изобретения является обеспечить способ получения высокопрочной стали, имеющей более устойчивые механические характеристики, которые менее чувствительны к технологическим изменениям. Также проблема с цинкованием высокопрочных сталей заключается в том, что эти стали показывают плохую смачиваемость для слоев цинкового покрытия как результат более высокого количества легирующих элементов, используемых в стали. В отличие от природы термодинамического равновесия смачивания между инертными поверхностями раздела (такой, как вода на золоте) покрытие стальных поверхностей жидкотекучим Zn-покрытием путем погружения в расплав является сложным химически активным процессом смачивания. Однако известно, что легирующие элементы с высоким сродством к кислороду, такие как Mn, Al, Si и подобные, ведут к обогащению оксидами стальной поверхности во время процесса отжига. Известно, что обычно смачивание таких оксидов жидкотекучим цинком является очень плохим. Целью настоящего изобретения является обеспечение слоя цинкового покрытия, проявляющего полную смачиваемость подложки из высокопрочной стали, несмотря на высокий уровень легирующих элементов в стали, которые являются неблагоприятными для достижения полной смачиваемости.

Цели согласно изобретению достигают с помощью холоднокатаной и полученной с непрерывным отжигом полосы высокопрочной стали, которая включает в себя (все процентные содержания в мас.%, если не указано иначе):

0,04-0,30% C;

1,0-3,5% Mn;

0-1,0% Si;

0-2,0% Al;

0-1,0% Cr;

0-0,02% P;

0-0,01% S;

0-0,25% V;

0-0,1% Nb;

0-0,20% Ti;

0-0,015% N;

0-0,010% B;

неизбежные примеси;

остальное - железо;

обеспеченной слоем покрытия из цинкового сплава горячим цинкованием погружением, при этом слой покрытия из цинкового сплава состоит из 0,3-4,0% Mg и 0,05-6,0% Al и, необязательно, самое большее - 0,2% одного или более дополнительных элементов наряду с неизбежными примесями, причем остальное является цинком.

Дополнительным элементом, который может добавляться в малом количестве, менее чем 0,2 мас.%, может быть Pb или Sb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi. Элементы Pb, Sn, Bi и Sb обычно добавляют для образования блесток. Предпочтительно, суммарное количество дополнительных элементов в цинковом сплаве составляет самое большее 0,2%. Эти малые количества дополнительного элемента не видоизменяют ни характеристики, ни ванну в какой-либо значительной степени для обычных применений. Предпочтительно, если присутствует один или более дополнительных элементов в покрытии из цинкового сплава, то каждый присутствует в количестве < 0,02 мас.%, предпочтительно, каждый присутствует в количестве < 0,01 мас.%. Это связано с тем, что дополнительные элементы не изменяют коррозионную стойкость в значительной степени по сравнению с добавлением магния и алюминия, а также дополнительные элементы делают покрытую стальную полосу более дорогостоящей. Обычно дополнительные элементы добавляют только для предотвращения образования шлака в ванне с расплавленным цинковым сплавом для цинкования погружением или образования блесток в слое покрытия. Таким образом, дополнительные элементы поддерживают на наиболее низком возможном уровне. Толщина слоя покрытия из цинкового сплава предпочтительно заключается между 3 и 12 мкм, потому что более толстые покрытия не являются необходимыми для большинства применений. Слой покрытия из цинкового сплава согласно изобретению улучшает защиту от коррозии, который при толщине самое большее 12 мкм является достаточным почти для всех применений. Тонкий слой покрытия является также выгодным при сваривании вместе двух тонких листов стали со слоем покрытия согласно изобретению, например, лазерной сваркой. В предпочтительном варианте воплощения слой покрытия из цинкового сплава имеет толщину 3-10 мкм, причем это является предпочтительным диапазоном толщины для автомобильных применений. Согласно дополнительному предпочтительному варианту воплощения слой покрытия из цинкового сплава имеет толщину 3-8 мкм или даже 7 мкм. Эта толщина предпочтительна, когда имеют значение улучшенные лазерные сварные швы, произведенные без прокладки.

Авторы изобретения обнаружили, что сталь согласно изобретению обеспечивает превосходную смачиваемость подложки для слоя покрытия из цинкового сплава согласно изобретению, несмотря на высокие уровни легирующих элементов, которые, как известно, отрицательно сказываются на смачиваемости стальной подложки. Важно отметить, что сталь согласно изобретению не содержит никель как легирующий элемент, потому что никель образует соединения с Mg: MgNi2 и Mg2Ni. Если никель из стали образует эти соединения с Mg из ванны металлизации, то происходит нежелательное образование шлака в комбинации с нежелательным обеднением Mg ванны металлизации. К тому же по причинам обработки никельсодержащая подложка является нежелательной.

Предпочтительно, микроструктура включает в себя феррит между 90 и 65%, предпочтительно - между 85 и 70%, более предпочтительно - между 80 и 75%. Аустенитная фракция, присутствующая до охлаждения сразу после неполного отжига ОАТ, предпочтительно, полностью трансформируется в неферритные микроструктурные компоненты, предпочтительно - бейнит, мартенсит, игольчатый феррит или частично сохраняется как остаточный аустенит. В варианте воплощения стальная полоса включает в себя феррит между 90 и 65%, причем остаток структуры является игольчатым ферритом, бейнитом, мартенситом или остаточным аустенитом. Предпочтительно, микроструктура не содержит перлита, хотя в стали могут присутствовать железокарбидные включения, такие как цементит не в пластинчатой перлитной форме. Таким образом, получают комбинацию стальной подложки, имеющей желательные механические характеристики с превосходной коррозионной защитой. Содержание алюминия ограничивают 6% так, чтобы не ухудшить свариваемость. Mg-содержащие цинковые слои обычно считаются более твердыми, чем не содержащие Mg цинковые слои. Несмотря на тот факт, что это обычно означает, что слои являются более хрупкими, авторы изобретения обнаружили, что адгезия слоя покрытия из цинкового сплава была настолько лучше, что даже при высоком контактном давлении во время придания формы слой покрытия из цинкового сплава не поддается воздействию давления и остается на месте, чтобы защитить продукт от коррозии во время и после придания формы. Более высокие контактные давления во время придания формы деталям из высокопрочной стали при обработке давлением не ведут к разрушению покрытия, как это часто случается с отожженным слоем покрытия цинкованием, и оно не соскабливается также легко, как обычный цинковый слой после цинкования. Это может быть, как считают, из-за добавок Mg, которые являются полезными для активации смазки между покрытой сталью и (горячими) формованными инструментами. Авторы изобретения считают, что образование оксида Mg на цинковой ванне защищает от испарения цинка во время покрытия. Уменьшенное испарение цинка является также выгодным на выступающем участке во время горячего цинкования погружением. Выступ является местом, где полоса входит в цинковую ванну. Обычно цинк испаряется и образует пыль (цинка и оксида цинка) на более холодных участках, которые затем могут падать на полосу и поверхность цинковой ванны в выступе. Это может вести к дефектам в цинковом покрытии. Оксид Mg на поверхности ванны ограничивает испарение цинка на этом участке и снижает вероятность дефектов на цинковом покрытии.

Из-за образования Fe2Al5 слой покрытия всегда содержит некоторое количество железа, даже если ванна, из которой осадили слой покрытия, не содержит железо в качестве дополнительного элемента, как определено выше. Железо представляет собой неизбежную примесь в связи с тем фактом, что применяют стальную подложку. Железо не является дополнительным элементом и, предпочтительно, не должно превышать 1,5% или, более предпочтительно, 1,0%. В варианте воплощения содержание железа в слое покрытия ограничивается уровнем до 0,6%, предпочтительно - до 0,4%. Даже более предпочтительно, его количество ограничивается уровнем до 0,2%.

В варианте воплощения изобретения стальная подложка состоит только из легирующих элементов, которые однозначно заявлены. Другие элементы, такие как кислород или редкоземельные элементы, могут только присутствовать в качестве неизбежных примесей, а остальное - железо.

Может быть использован минимальный уровень алюминия в 0,05%, так как очень важно предотвратить все реакции между Fe и Zn. Без какого-либо алюминия толстые слои твердого Fe-Zn сплава растут на стальной поверхности и нельзя ровно регулировать толщину покрытия при отжиме излишнего покрытия с помощью газа. Содержание алюминия 0,05% является достаточным для предотвращения проблемного образования сплава Fe-Zn. Предпочтительно, содержание алюминия составляет, по меньшей мере, 0,3%. Наконец, способность стали к обработке фосфатами улучшается как результат добавления Mg.

В варианте воплощения изобретения цинковый сплав включает в себя 0,3-2,3 мас.% магния и 0,6-2,3 мас.% алюминия. Путем ограничения уровня магния до, самое большее, 2,3% уменьшают образование оксидного шлака на цинковой ванне при сохранении коррозионной защиты на достаточно высоком уровне. С ограничением содержания алюминия улучшается свариваемость. В предпочтительном варианте воплощения содержание кремния в слое цинкового сплава остается ниже 0,0010 мас.%.

Согласно предпочтительному варианту воплощения стальная полоса обеспечена слоем покрытия из цинкового сплава, в котором цинковый сплав содержит 1,6-2,3 мас.% магния и 1,6-2,3 мас.% алюминия. Это является предпочтительным вариантом воплощения, потому что все величины коррозионной стойкости покрытия имеют максимум и на коррозионную защиту не влияют небольшие изменения по составу. Свыше 2,3 мас.% магния и алюминия - покрытие может стать хрупким и может снизиться качество поверхности покрытия.

В варианте воплощения изобретения стальную полосу обеспечили слоем покрытия из цинкового сплава, в котором цинковый сплав содержит 0,6-1,3 мас.% алюминия и/или 0,3-1,3 мас.%. магния. С такими меньшими количествами алюминия и магния никакие существенные изменения обычной ванны горячего цинкования погружением и устройства не являются необходимыми, несмотря на то, что магний на уровне между 0,3 и 1,3 мас.% значительно улучшает коррозионную стойкость. Обычно для таких количеств магния следует добавлять больше чем 0,5 мас.% алюминия для предотвращения того, чтобы образовывалось больше оксидных шлаков на ванне, чем для обычных ванн; шлак может вести к дефектам в покрытии. Покрытия с такими количествами магния и алюминия являются наилучшими для применений с высокими требованиями к качеству поверхности и улучшенной коррозионной стойкости.

Предпочтительно, цинковый сплав содержит 0,8-1,2 мас.% алюминия и/или 0,8-1,2 мас.% магния. Такие количества магния и алюминия являются наилучшими для обеспечения покрытия как высокой коррозионной стойкостью, превосходным качеством поверхности, превосходной штампуемостью, так и хорошей свариваемостью при ограниченных дополнительных издержках по сравнению с обычным горячим цинкованием погружением.

Согласно предпочтительному варианту воплощения стальная полоса была обеспечена слоем покрытия из цинкового сплава путем горячего цинкования погружением, причем количество алюминия в мас.% является таким же, как количество магния в мас.% плюс или минус 0,3 мас.% - максимум. Оказалось, что образование шлака на ванне сдерживается до значительного уровня, если количество алюминия равняется или почти равняется количеству магния.

В варианте воплощения изобретения стальная полоса, покрытая покрытием из цинкового сплава согласно изобретению, включает в себя 0,07-0,16% C, 1,4-2,0% Mn, предпочтительно 1,5-1,8% Mn, 0,2-0,4% Si, предпочтительно, по меньшей мере, 0,25% Si, 0,5-1,5% Al, 0,4-0,8% Cr, 0-0,05% Ti, 0-0,03% Nb, 0-0,01% N, 0-0,002% B и V в качестве примеси.

В предпочтительном варианте воплощения бор не добавляют в качестве легирующего элемента, но если он присутствует, то только в качестве примеси. Известно, что бор значительно влияет на способность упрочняться, таким образом стимулируя образование мартенсита за счет остаточного аустенита, а также таким образом ухудшая способность к штампуемости стали. Микроструктура согласно этому изобретению является свободной от перлита и включает в себя феррит, бейнит, мартенсит и остаточный аустенит. Предпочтительно, объемная доля остаточного аустенита заключается между 1 и 10%, предпочтительно - примерно 5%. Бейнит предпочтительно свободен от карбида. Такие стали обеспечивают хорошую прочность при растяжении в сочетании с высокой пластичностью и превосходными коррозионной стойкостью и свариваемостью.

В предпочтительном варианте воплощения стальная полоса включает в себя 0,07-0,12% С и 0,5-1,0% Al. Предел прочности при растяжении стали согласно варианту воплощения несколько ниже и составляет примерно 600 МПа. Уменьшение количества легирующих элементов означает, что обработка отжигом после холодной прокатки должна быть приспособлена для того, чтобы еще получать микроструктуру, свободную от перлита, включающую в себя феррит, бейнит, мартенсит и остаточный аустенит.

В варианте воплощения изобретения стальная полоса, обеспеченная слоем покрытия из цинкового сплава согласно изобретению, включает в себя 0,07-0,20% C, 1,2-3,5% Mn, 0-1,5% Al, 0-0,15% Ti, 0-0,002% B.

В предпочтительном варианте воплощения бор не добавляют как легирующий элемент, но если он присутствует, то только в качестве примеси. Микроструктура стали согласно этому варианту воплощения является свободной от перлита и включает в себя феррит, мартенсит и карбиды. Предпочтительно, объемная доля феррита заключается между 70 и 95%, предпочтительно - примерно 80%. Нанесение слоя покрытия из цинкового сплава обеспечивает высокопрочную сталь с хорошей пластичностью. Предпочтительно, стальная полоса включает в себя 0,07-0,17% C, 1,2-2,5% Mn и 0-1,0% Al. Более предпочтительно, стальная полоса включает в себя 0,07-0,12% C, 1,2-2,0% Mn, 0-0,4% Si, 0-1,0% Al, 0-0,05% Ti, 0-0,07% Nb, 0-0,01% N. Оба предпочтительных варианта воплощения обеспечивают несколько более низкую прочность при растяжении в сочетании с более высокой пластичностью и превосходной коррозионной стойкостью и свариваемостью.

В варианте воплощения изобретения стальная полоса с покрытием из цинкового сплава согласно изобретению включает в себя 0,15-0,30% C, 1,5-3,5% Mn, 0,5-2,0% Al, 0-0,05% Nb, 0-0,01% N, 0-0,002% B. В предпочтительном варианте воплощения бор не добавляют как легирующий элемент, но если он присутствует, то только в качестве примеси. Микроструктура стали согласно этому варианту воплощения является свободной от перлита и включает в себя феррит, бейнит, мартенсит и остаточный аустенит. Такую сталь иногда называют ТРИП-сталью. Предпочтительно, объемная доля остаточного аустенита заключается между 1 и 10%, предпочтительно - примерно 5%. Бейнит предпочтительно свободен от карбида. Нанесение слоя покрытия из цинкового сплава обеспечивает высокопрочную сталь хорошей пластичностью и превосходной коррозионной стойкостью и свариваемостью. В варианте воплощения стальная полоса включает в себя 0,15-0,24% C, 1,5-2,0% Mn, 0,2-0,8% Si, предпочтительно 0,2-0,6% Si, предпочтительно, по меньшей мере, 0,25% Si, 0,5-1,5% Al, 0-0,05% Nb, предпочтительно максимум 0,03%. В предпочтительном варианте воплощения стальная полоса включает в себя 0,15-0,20% C.

Согласно второму аспекту изобретения способ получения холоднокатаной и подвергнутой непрерывному отжигу полосы из высокопрочной стали содержит следующие этапы:

- обеспечение холоднокатаной стальной полосы, включающей в себя:

0,04-0,30% C;

1,0-3,5% Mn;

0-1,0% Si;

0-2,0% Al;

0-1,0% Cr;

0-0,02% P;

0-0,01% S;

0-0,25% V;

0-0,1% Nb;

0-0,20% Ti;

0-0,015% N;

0-0,010% B;

неизбежные примеси;

остальное - железо;

- нагревание полосы до температуры неполного отжига IAT,

- выдерживание полосы при температуре IAT в течение периода времени отжига, достаточного для достижения желательного соотношения феррита и аустенита,

- охлаждение полосы до температуры перестаривания OAT (over-aging temperature),

- выдерживание полосы при температуре OAT в течение периода времени перестаривания,

- нагревание полосы до температуры цинкования GT (galvanising temperature),

- покрытие полосы путем погружения полосы в ванну расплавленного металла, имеющую температуру ZBT (zinc bath temperature) цинковой ванны, содержащей цинковый сплав для покрытия цинковым сплавом, наносимым на стальную полосу,

- охлаждение полосы.

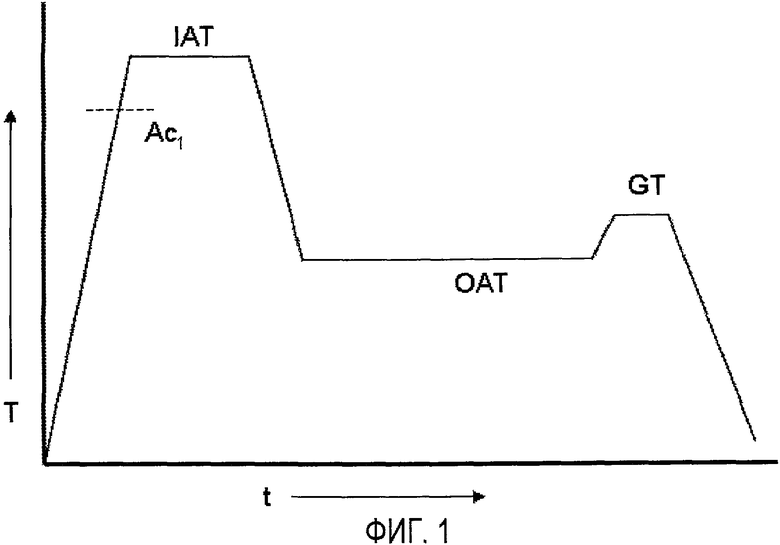

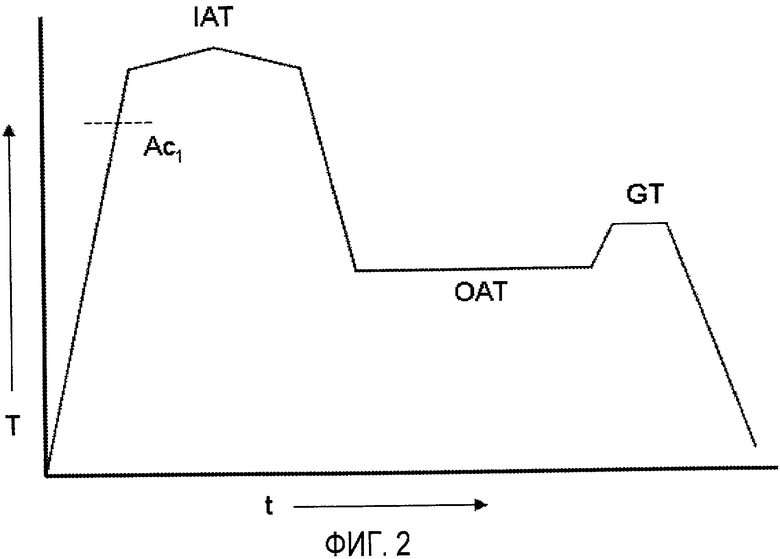

Во время нагревания полосы до IAT по существу ферритная матрица стали превращается частично в аустенитную в зависимости от IAT и периода времени отжига при IAT. Для простоты IAT можно выбирать постоянной, как схематически изображено на фиг.1, хотя также возможно нагревать полосу быстро до температуры несколько ниже IAT с последующим медленным нагреванием до пика IAT и с последующим медленным охлаждением до температуры опять же несколько ниже IAT для того, чтобы достичь желательного соотношения феррита и аустенита в конце обработки отжигом при IAT, как схематически изображено на фиг.2. Предпочтительно, объемная доля содержания аустенита до охлаждения до OAT составляет самое большее 50%. Однако для того чтобы удержать достаточную способность принимать закалку, объемная доля заключается предпочтительно между 10 и 35%, предпочтительно - между 15 и 30%, предпочтительно - между 20 и 25%. В варианте воплощения изобретения IAT заключается между 750 и 850°C, предпочтительно - между 780 и 830°C.

В варианте воплощения изобретения стальная подложка состоит только из легирующих элементов, которые однозначно указаны. Другие элементы, такие как кислород или редкоземельные элементы, могут присутствовать в качестве неизбежных примесей, и остальное - железо.

В варианте воплощения этап нагрева до IAT осуществляют быстро до температуры свыше Ас1 с перегревом между Ас1+20 и Ас1+80, чтобы осуществить быстрое зарождение аустенита. Авторы изобретения обнаружили, что такой этап быстрого нагревания, который в большинстве устройств для отжига совпадает с нагреванием в пламенной печи прямого нагрева - DFF (direct fired furnace) и поэтому этап быстрого нагревания кончается на выходе из DFF, дает в результате повышение прочности с сохранением или даже улучшением пластичности посредством усовершенствования микроструктуры и содействия ненаправленным структурам. Такой эффект от быстрого нагревания, соединенного с перегревом свыше Ас1, обнаружили для всех вариантов воплощения изобретения. Улучшение диапазонов предела прочности на растяжение от 30 до 120 МПа зависит от химического состава. Предпочтительно, скорость нагревания заключается между 10 и 50°C/с, более предпочтительно - между 15 и 40°C. Было найдено, что подходящая скорость нагревания заключается между 15 и 25°C/с, например примерно 20°C/с. После быстрого нагревания оставшееся нагревание до IAT может быть осуществлено при более медленной скорости нагревания (как на фиг.2) или IAT уже может быть достигнута высокой скоростью нагревания (как на фиг.1).

В варианте воплощения температура OAT перестаривания является, самое большее, на 150°C ниже, чем GT, предпочтительно - самое большее на 100°C ниже, чем GT, более предпочтительно - самое большее на 70°C ниже, чем GT, даже более предпочтительно - самое большее на 50°C ниже, чем GT. Если позволить OAT быть ниже, чем GT, процесс может быть специально приспособлен для достижения желательной микроструктуры после охлаждения от IAT и обработки перестариванием при ОАТ независимо от последующего нанесения покрытия способом погружения в нагретый расплав. Оказалось, что перестаривание при температуре ниже GT обеспечивает очень хорошую комбинацию прочности и пластичности. С другой стороны, обработка погружением в подогретый расплав может быть оптимизирована для того, чтобы достигнуть наилучшей защиты от коррозии, нанесения покрытия и прилипания покрытия.

В варианте воплощения изобретения OAT является, по меньшей мере, на 10°C ниже, чем GT, предпочтительно, по меньшей мере, на 20°C ниже, чем GT, более предпочтительно, по меньшей мере, на 30°C ниже, чем GT. В варианте воплощения изобретения повышение температуры от OAT до GT достигают путем этапа индукционного нагревания. Индукционное нагревание является быстрым и чистым способом нагревания, для того чтобы не загрязнить поверхность стальной полосы, покрываемую погружением в подогретый расплав, и обеспечить нагрев в достаточно короткой секции нагревания. Отсутствуют специальные ограничения этапа нагревания стальной полосы от OAT до GT, но авторы изобретения обнаружили, что разность температур от 10 до 75°C между OAT и GT может быть экономично преодолена при помощи индукционного нагревания.

В варианте воплощения температура ZBT цинковой ванны составляет самое большее на 25°C ниже, чем GT, предпочтительно - самое большее на 20°C, более предпочтительно - самое большее на 15°C, даже более предпочтительно - самое большее на 10°C. Предпочтительно, температура GT стальной полосы перед входом в ванну расплавленного цинкового сплава заключается между 380°C и 850°C, более предпочтительно - между температурой ванны расплавленного цинкового сплава и температурой ванны, которая выше на 25°C. Температура стальной полосы не должна быть ниже, чем температура плавления цинкового сплава во избежание локального отверждения цинковой ванны. Высокие температуры стальной полосы будут вести к большему испарению цинка, приводя к образованию пыли. Высокие температуры стальной полосы могут также подогреть цинковую ванну, требуя непрерывного охлаждения цинка в ванне, которое является дорогостоящим. По этим причинам температуру стальной полосы устанавливают немного выше температуры ванны.

В варианте воплощения OAT заключается между 350 и 450°C, предпочтительно - между 380 и 430°C. Оказалось, что OAT внутри этих температурных границ обеспечивает оптимальную микроструктуру для достижения высокой прочности и пластичности.

В варианте воплощения ZBT заключается между 430 и 490°C, предпочтительно - между 440 и 480°C, более предпочтительно - между 450 и 470°C. Согласно предпочтительному варианту воплощения способа температуру ZBT ванны расплавленного цинка поддерживают между 380°C и 470°C, предпочтительно - между 430°C и 490°C. Нижний предел в 440°C является абсолютно безопасным для предотвращения любого отверждения. Увеличение температуры цинковой ванны повышает испарение цинка и ведет к образованию пыли в линии цинкования, вызывая дефекты поверхности. Верхний предел должен быть таким образом разумно низким, для которого 550°C является значительным, и предпочтительно - 480°C, как технически возможный верхний предел.

В предпочтительном варианте воплощения обеспечен способ получения холоднокатаной, подвергнутой непрерывному отжигу высокопрочной стальной полосы согласно способу, описанному выше в настоящем описании, при этом стальная полоса включает в себя, предпочтительно, мас.%:

0,04-0,16% C, предпочтительно 0,08-0,12% C;

1,4-2,0% Mn, предпочтительно 1,5-1,8% Mn;

0,2-0,4% Si, предпочтительно, по меньшей мере, 0,25%;

0,5-1,5% Al;

0,4-0,8% Cr;

0-0,05% Ti;

0-0,03% Nb;

0-0,01% N;

0-0,002% B, предпочтительно бор в качестве примеси;

V в качестве примеси;

неизбежные примеси;

остальное - железо.

В предпочтительном варианте воплощения бор не добавляют как легирующий элемент, но если он присутствует, то только в качестве примеси. Эта комбинация состава стальной подложки, обработки отжигом, обработки горячим цинкованием погружением в расплав и возможности регулировать микроструктуру независимо от обработки горячим цинкованием погружением в расплав обеспечивает полосу высокопрочной стали с превосходной прочностью, твердостью и пластичностью, несмотря на то что обработка нанесением покрытия может быть осуществлена независимо от обработки перестариванием, для того чтобы получить наилучшее качество покрытия. Это является большим преимуществом, потому что обычно на компонентах микроструктуры и, отсюда, на механических свойствах, которые получают в начальных этапах процесса отжига, отрицательно сказывается более поздний этап обработки цинкованием. Нагревание полосы между перестариванием и покрытием горячим цинкованием предпочтительно достигается индукционным нагреванием. В предпочтительном варианте воплощения стальная полоса включает в себя 0,04-0,12% С или даже 0,8-0,12% С. Авторы изобретения обнаружили, что если OAT выбирают между 380 и 430°C для периода времени перестаривания между 40 и 150 секундами, предпочтительно - между 60 и 100 секундами, более предпочтительно - между 70 и 90 секундами, то достигают очень хорошей комбинации прочности и пластичности для этого конкретного состава, особенно для сталей, имеющих содержание алюминия между 0,3 и 0,7%. Если содержание алюминия составляет примерно 1%, то период времени отжига в 120 секунд при OAT между 400 и 420 обеспечивал хорошие результаты.

Для того чтобы дополнительно улучшить качество покрытия из цинкового сплава, применяют этап отжига с цинкованием после этапа покрытия цинковым сплавом и до этапа охлаждения до температуры окружающей среды. Этап отжига с цинкованием может включать в себя нагревание полосы, например, в течение 20-40 секунд при 470-550°C, непосредственно следующее за нанесением покрытия погружением в расплав, чтобы достигнуть содержания железа в покрытии из цинкового сплава вплоть до 15%, предпочтительно - между 7 и 13%, например примерно 10%.

В варианте воплощения цинковый сплав состоит из 0,3-4,0% Mg и 0,3-6,0% Al; необязательно, самое большее 0,2% одного или более дополнительных элементов; неизбежные примеси; остальное - цинк. Предпочтительно, цинковый сплав состоит из: 0,3-2,3 мас.% магния; 0,5-2,3 мас.% алюминия; необязательно <0,2 мас.% одного или более дополнительных элементов; неизбежных примесей; остальное - цинк. Предпочтительно, цинковый сплав включает в себя менее 0,0010 мас.% кремния.

В варианте воплощения ванна цинкового сплава содержит 1,5-2,3 мас.% магния и 1,5-2,3 мас.% алюминия. Предпочтительно, ванна цинкового сплава содержит 0,6-1,3 мас.% алюминия и, предпочтительно, содержит 0,7-1,2 мас.% алюминия и/или ванна цинкового сплава содержит 0,3-1,3 мас.% магния и, предпочтительно, содержит 0,7-1,2 мас.% магния. Промышленные испытания проводили с различными стальными подложками, имеющими составы в соответствии с изобретением. Слои покрытия из цинкового сплава включали в себя по существу равные содержания алюминия и магния, заключающиеся между 1,5 и 2,0% каждого. Было обнаружено, что адгезия является превосходной и независимой от состава стальной подложки, несмотря на использование значительного количества легирующих элементов.

Изобретение относится к области металлургии, а именно к получению холоднокатаной и подвергнутой непрерывному отжигу полосы высокопрочной стали, снабженной слоем покрытия из цинкового сплава и используемой в автомобилестроении и строительстве. Выплавляют сталь, содержащую в мас.%: 0,04-0,30 С; 1,0-3,5 Мn; 0-1,0 Si; 0-2,0 Аl; 0,4-0,8 Сr; 0-0,02 Р; 0-0,01 S; 0-0,25 V; 0-0,1 Nb; 0-0,20 Ti; 0-0,015 N; 0-0,010 В; железо и неизбежные примеси остальное. Получают полосу, которую нагревают до температуры неполного отжига и выдерживают при этой температуре в течение времени, достаточного для обеспечения в полосе 90-65% феррита и 10-35% аустенита. Охлаждают полосу до температуры перестаривания с последующей выдержкой при этой температуре. Нагревают полосу до температуры цинкования и наносят покрытие погружением полосы в ванну расплавленного цинкового сплава, состоящего из 0,3-4,0% Mg и 0,05-6,0% Аl; необязательно, самое большее - 0,2% одного или более дополнительных элементов из Pb, Sb, Ti, Ca, Mn, Sn, La, Се, Cr, Ni, Zr или Bi; цинк и неизбежные примеси остальное. Охлаждают полученную полосу. Получаемые полосы имеют высокую прочность и коррозионную стойкость при обеспечении полной смачиваемости цинковым сплавом стальной подложки. 2 н. и 19 з.п. ф-лы, 2 ил.

1. Холоднокатаная, подвергнутая непрерывному отжигу полоса высокопрочной стали, состоящая, мас.%:

0,04-0,30 С;

1,0-3,5 Мn;

0-1,0 Si;

0-2,0 Аl;

0,4-0,8 Сr;

0-0,02 Р;

0-0,01 S;

0-0,25 V;

0-0,1 Nb;

0-0,20 Ti;

0-0,015 N;

0-0,010 В;

неизбежные примеси;

остальное - железо,

и снабженная слоем покрытия из цинкового сплава, нанесенного горячим цинкованием погружением в расплав или цинкованием с отжигом, при этом цинковый сплав состоит из 0,3-4,0% Mg и 0,05-6,0% Аl; необязательно, самое большее - 0,2% одного или более дополнительных элементов из Pb, Sb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi; неизбежных примесей; причем остальное является цинком.

2. Стальная полоса по п.1, причем цинковый сплав содержит 0,3-2,3 мас.% магния и 0,6-2,3 мас.% алюминия, предпочтительно цинковый сплав содержит 1,6-2,3 мас.% магния и 1,6-2,3 мас.% алюминия.

3. Стальная полоса по п.1, причем стальная полоса включает в себя феррит от 90 до 65%, причем остальная структура представляет собой игольчатый феррит, бейнит, мартенсит или остаточный аустенит.

4. Стальная полоса по п.2, причем стальная полоса включает в себя феррит от 90 до 65%, причем остальная структура представляет собой игольчатый феррит, бейнит, мартенсит или остаточный аустенит.

5. Стальная полоса по любому из пп.1-4, причем сталь состоит из:

0,04-0,30% С;

1,0-3,5% Мn;

0-1,0% Si;

0-2,0% Аl;

0,4-0,8% Сr;

0-0,02% Р;

0-0,01% S;

0-0,25% V;

0-0,1% Nb;

0-0,20% Ti;

0-0,015% N;

0-0,010% В;

неизбежных примесей,

остальное - железо.

6. Стальная полоса по любому из пп.1-4, причем сталь включает в себя:

0,07-0,16% С, предпочтительно 0,08-0,12% С;

1,4-2,0% Мn, предпочтительно 1,5-1,8% Мn;

0,2-0,4% Si, предпочтительно, по меньшей мере, 0,25% Si;

0,5-1,5% Аl, предпочтительно 0,5-1,0% Al;

0,4-0,8% Cr;

0-0,05% Ti;

0-0,03% Nb;

0-0,01% N;

0-0,002% B;

V в качестве примеси;

неизбежные примеси;

остальное - железо.

7. Стальная полоса по любому из пп.1-4, причем сталь включает в себя:

0,07-0,20% С, предпочтительно 0,07-0,17% С;

1,2-3,5% Мn, предпочтительно 1,2-2,5% Мn;

0-1,5% Аl, предпочтительно 0-1,0% Al;

0-0,15% Ti;

0-0,002% В.

8. Стальная полоса по п.7, причем сталь включает в себя:

0,07-0,12% С;

1,2-2,0% Мn;

0-0,4% Si;

0-1,0% Аl;

0-0,05% Ti;

0-0,07% Nb

0-0,01% N;

0-0,002% В.

9. Стальная полоса по любому из пп.1-4, причем сталь включает в себя:

0,15-0,30% С, предпочтительно 0,15-0,24% С;

1,5-3,5% Мn, предпочтительно 1,5-2,0% Мn;

0,5-2,0% Аl, предпочтительно 0,5-1,5% Аl;

0-0,05% Nb;

0-0,01% N;

0-0,002% В;

неизбежные примеси;

остальное - железо.

10. Стальная полоса по п.9, причем сталь включает в себя:

0,15-0,20% С;

1,5-2,0% Мn;

0,2-0,6% Si;

0,5-1,5% Аl;

0-0,05% Nb.

11. Способ получения холоднокатаной и подвергнутой непрерывному отжигу полосы высокопрочной стали, включающий в себя этапы:

- обеспечения холоднокатаной полосы высокопрочной стали, включающей:

0,04-0,30% С;

1,0-3,5% Мn;

0-1,0% Si;

0-2,0% Аl;

0,4-0,8% Сr;

0-0,02% Р;

0-0,01% S;

0-0,25% V;

0-0,1% Nb;

0-0,20% Ti;

0-0,015% N;

0-0,010% В;

неизбежные примеси;

остальное - железо,

- нагревания полосы до температуры неполного отжига IAT;

- выдерживания полосы при IAT в течение периода времени, достаточного для обеспечения в полосе 90-65% феррита и 10-35% аустенита;

- охлаждения полосы до температуры перестаривания ОАТ;

- выдерживания полосы при ОАТ в течение периода времени перестаривания;

- нагревания полосы до температуры цинкования GT;

- нанесения покрытия погружением полосы в ванну расплавленного металла, имеющей температуру цинковой ванны ZBT, содержащей цинковый сплав для слоя покрытия из цинкового сплава, которым покрывают стальную полосу, при этом цинковый сплав состоит из 0,3-4,0% Mg и 0,05-6,0% Аl; необязательно, самое большее - 0,2% одного или более дополнительных элементов из Pb, Sb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi; неизбежных примесей; причем остальное является цинком;

- охлаждения полосы.

12. Способ по п.11, в котором ОАТ меньше самое большее на 150°С, чем GT, и/или в котором ОАТ, по меньшей мере, на 10°С меньше, чем GT.

13. Способ по п.11, в котором температурное повышение от ОАТ до GT обеспечивают с помощью индукционного нагрева.

14. Способ по п.12, в котором температурное повышение от ОАТ до GT обеспечивают с помощью индукционного нагрева.

15. Способ по любому из пп.11-14, в котором ZBT меньше самое большее на 25°С, чем GT.

16. Способ по любому одному из пп.11-14, в котором ОАТ заключается между 350 и 450°С, и/или в котором ZBT заключается между 430 и 490°С, и/или в котором IAT заключается между 750 и 850°С, предпочтительно - между 780 и 830°С.

17. Способ по п.15, в котором ОАТ заключается между 350 и 450°С, и/или в котором ZBT заключается между 430 и 490°С, и/или в котором IAT заключается между 750 и 850°С, предпочтительно - между 780 и 830°С.

18. Способ по любому из пп.11-14, причем сталь включает в себя, мас.%:

0,07-0,16 С, предпочтительно 0,08-0,12 С;

1,4-2,0 Мn, предпочтительно 1,5-1,8 Мn;

0,2-0,4 Si, предпочтительно, по меньшей мере, 0,25 Si;

0,5-1,5 Al;

0,4-0,8 Cr;

0-0,05 Ti;

0-0,03 Nb;

0-0,01 N;

0-0,002 B;

V в качестве примеси;

неизбежные примеси;

остальное - железо.

19. Способ по п.18, в котором ОАТ заключается между 380 и 430°С в течение периода времени перестаривания между 40 с и 150 с.

20. Способ по любому из пп.11-14, в котором покрываемую стальную подложку подвергают этапу цинкования с отжигом после этапа нанесения покрытия и до этапа охлаждения.

21. Способ по п.11, в котором

- цинковый сплав содержит 1,5-2,3 мас.% магния и 1,5-2,3 мас.% алюминия.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2002 |

|

RU2212457C1 |

| Сталь | 1990 |

|

SU1752823A1 |

| ЕР 1621645 А1, 28.07.2004 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЕР 1431406 А1, 23.06.2004 | |||

| ЕР 1207213 А1, 22.05.2002. | |||

Авторы

Даты

2012-10-20—Публикация

2008-02-22—Подача