Изобретение относится к области струйной техники, преимущественно к способам создания вакуума в установках для переработки углеводородного сырья и к насосно-эжекторным установкам для реализации указанного способа создания вакуума.

Известен способ создания вакуума, включающий подачу паровой эжектирующей среды в сопло газового эжектора, откачку паровой эжектирующей средой газообразной эжектируемой среды из вакуумируемого объекта, смешение эжектирующей и эжектируемой сред, сжатие полученной смеси путем ее торможения в диффузоре, подачу в сопло жидкостно- газового эжектора жидкой эжектирующей среды, откачку за счет этого смеси паровой эжектирующей и газообразной эжектируемой сред из газового эжектора с образованием газожидкостной смеси (см. DE, патент, 569423, кл. 27 d, 1, 1933).

В указанном патенте описана также насосно-эжекторная установка, содержащая газовый эжектор и жидкостно-газовый эжектор, причем газовый эжектор входом откачиваемой среды подключен к источнику эжектируемой газообразной среды и выходом подключен к входу откачиваемой среды жидкостно-газового эжектора.

Однако в этих способе и устройстве не обеспечивается автономная работа при создании вакуума, что приводит к дополнительным затратам энергии.

Наиболее близким к описываемому является способ создания вакуума, включающий подачу паровой эжектирующей среды в сопло газового эжектора, откачку паровой эжектирующей средой газообразной эжектируемой среды из вакуумируемого объекта, смешение эжектирующей и эжектируемой сред, сжатие полученной смеси путем ее торможения в диффузоре, подачу в сопло жидкостно-газового эжектора жидкой эжектирующей среды, откачку за счет этого смеси паровой эжектирующей и газообразной эжектируемой сред из газового эжектора с образованием жидкостно-газовой смеси и одновременным сжатием газовой составляющей этой смеси, подачу жидкостно-газовой смеси в сепаратор и разделение в последнем жидкостно-газовой смеси на жидкую эжектирующую среду и сжатый газ (см. DE, патент, 1092044, кл. 17 d 5/05,1960).

В указанном выше патенте описана также ближайшая по совокупности существенных признаков насосно-эжекторная установка, содержащая газовый эжектор, жидкостно-газовый эжектор, сепаратор, насос и напорный трубопровод, причем насос входом подключен к сепаратору, газовый эжектор входом откачиваемой среды подключен к источнику эжектируемой газообразной среды и выходом - к входу откачиваемой среды жидкостно-газового эжектора, а последний входом в сопло подключен к выходу насоса и выходом, посредством напорного трубопровода, подключен к сепаратору.

Описанные выше способ создания вакуума и насосно-эжекторная установка для реализации этого способа позволяют организовать автономную работу контура подачи жидкой эжектирующей среды. Однако в указанных выше технических решениях необходима подача паровой эжектирующей среды от внешнего источника, что сужает область использования этой установки. Существенное значение на работу оказывает также особенность выполнения напорного трубопровода, что оказывает влияние на работу всей установки. Кроме того, в данных технических решениях не обеспечен оптимальный подбор эжектирующих сред, что также затрудняет организацию работы в полностью автономном режиме и, как следствие, приводит к дополнительным затратам энергии.

Задачей, на решение которой направлено настоящее изобретение, является повышение экономичности работы насосно-эжекторной установки при создании вакуума в вакуумируемом объекте.

Указанная задача в части способа решается за счет того, что способ создания вакуума, включающий подачу паровой эжектирующей среды в сопло газового эжектора, откачку паровой эжектирующей средой газообразной эжектируемой среды из вакуумируемого объекта, смешение эжектирующей и эжектируемой сред, сжатие полученной смеси путем ее торможения в диффузоре, подачу в сопло жидкостно-газового эжектора жидкой эжектирующей среды, откачку за счет этого смеси паровой эжектирующей и газообразной эжектируемой сред из газового эжектора с образованием жидкостно-газовой смеси и одновременным сжатием газовой составляющей этой смеси, подачу жидкостно-газовой смеси в сепаратор и разделение в последнем жидкостно-газовой смеси на жидкую эжектирующую среду и сжатый газ, при этом паровая эжектирующая среда газового эжектора и жидкая эжектирующая среда жидкостно-газового эжектора взаимно растворимы друг в друге и при поступлении в жидкостно-газовый эжектор паровой эжектирующей среды последнюю конденсируют и растворяют в жидкой эжектирующей среде.

В газовом эжекторе возможна организация многоступенчатого сжатия газообразной эжектируемой среды, возможна также организация отбора, испарения и подачи под напором в сопло газового эжектора части жидкой эжектирующей среды из сепаратора.

В части устройства как объекта изобретения поставленная задача решается за счет того, что насосно-эжекторная установка, содержащая газовый эжектор, жидкостно-газовый эжектор, сепаратор, насос и напорный трубопровод, причем насос входом подключен к сепаратору, газовый эжектор входом откачиваемой среды подключен к источнику эжектируемой газообразной среды и выходом подключен к входу откачиваемой среды жидкостно-газового эжектора, а последний входом в сопло - к выходу насоса и выходом, посредством напорного трубопровода, подключен к сепаратору, при этом установка снабжена устройством преобразования жидкой эжектирующей среды в паровую фазу, которое со стороны входа в него подключено к выходу насоса и со стороны выхода подключено к входу в сопло газового эжектора, а длина напорного трубопровода составляет 0,2 - 400 его диаметров.

Как показали проведенные исследования, существенное значение при организации работы двухфазной насосно-эжекторной установки имеет подбор эжектирующих сред в газовом и жидкостно-газовом эжекторах. Было установлено, что в случае, если в качестве эжектирующей среды газового эжектора выбрать вещество или смесь веществ, которые хорошо растворимы в жидкой эжектирующей среде жидкостно-газового эжектора и наоборот, удалось добиться режима работы установки, при котором размещение дополнительного газового эжектора на входе в жидкостно-газовый эжектор позволило увеличить степень сжатия эжектируемой газообразной среды и при этом практически не увеличить нагрузку на жидкостно-газовом эжекторе. Наилучшим образом этому условию удовлетворяют жидкие углеводороды, например дизельное топливо. Использование углеводородов позволяет со значительно меньшими затратами энергии по сравнению, например, с водой преобразовывать жидкую среду в парообразную. Это в свою очередь позволяет создать полностью автономно работающую насосно-эжекторную установку по созданию вакуума, в которой часть жидкой эжектирующей среды преобразуют в паровую эжектирующую среду газового эжектора. Более того, удалось добиться работы жидкостно-газового эжектора в режиме квазиизотермического сжатия - наиболее энергетически выгодном режиме работы жидкостно-газового эжектора в составе насосно-эжекторной установки, включающей в свой состав газовый эжектор.

Не менее важное значение с точки зрения устройства как объекта изобретения имеет конструктивное выполнение напорного трубопровода. Было установлено, что выполнение напорного трубопровода после жидкостно-газового эжектора длиной 0,2 - 400 его диаметров позволяет добиться полного завершения процесса растворения паровой эжектирующей среды и конденсации конденсируемых компонентов эжектируемой газообразной среды в жидкой эжектирующей среде жидкостно- газового эжектора, что позволяет снизить нагрузку на сепаратор, который выполняет только свойственную ему функцию - функцию разделения жидкостно-газовой смеси на сжатый газ и жидкую эжектирующую среду.

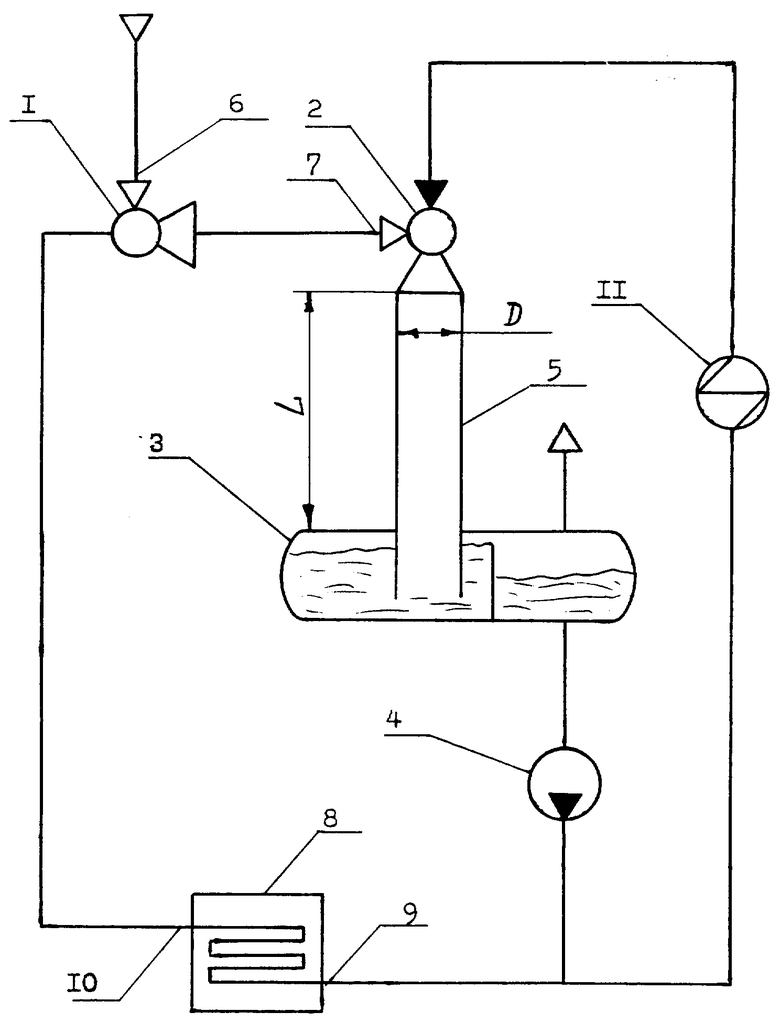

На чертеже представлена схема насосно-эжекторной установки, в которой реализован описываемый способ создания вакуума.

Насосно-эжекторная установка содержит газовый эжектор 1, жидкостно-газовый эжектор 2, сепаратор 3, насос 4, напорный трубопровод 5 и теплообменник-холодильник 11. Насос 4 входом подключен к сепаратору 3, газовый эжектор 1 входом 6 откачиваемой среды подключен к источнику эжектируемой газообразной среды и выходом - к входу 7 откачиваемой среды жидкостно-газового эжектора, а последний входом в сопло подключен к выходу насоса 4 и выходом, посредством напорного трубопровода 5, подключен к сепаратору 3. Установка снабжена устройством 8 преобразования жидкой эжектирующей среды в паровую фазу, которое со стороны входа 9 в него подключено к выходу насоса 4 и со стороны выхода 10 подключено к входу в сопло газового эжектора 1, а длина L напорного трубопровода 5 составляет 0,2 - 400 его диаметров D.

Описываемый способ создания вакуума реализуется следующим образом.

В сопло газового эжектора 1, например из устройства 8 преобразования жидкой эжектирующей среды в паровую фазу, подают паровую эжектирующую среду. Истекая из сопла газового эжектора 1, паровая эжектирующая среда откачивает из вакуумируемого объекта (на чертеже не показан), в качестве которого может быть, например, ректификационная вакуумная колонна, эжектируемую газообразную среду. В газовом эжекторе 1 паровая эжектирующая и газообразная эжектируемая среды смешиваются, причем эжектируемая среда за счет энергии эжектирующей среды в процессе торможения в диффузоре газового эжектора 1 сжимается. Одновременно насосом 4 в сопло жидкостно-газового эжектора 2 подается жидкая эжектирующая среда. Истекая из сопла жидкостно-газового эжектора 2, жидкая эжектирующая среда откачивает через вход 7 смесь паровой эжектирующей и газообразной эжектируемой сред из газового эжектора 1. В процессе смешения жидкой и паровой эжектирующих и газообразной эжектируемой сред паровая эжектирующая среда конденсируется и растворяется в жидкой эжектирующей среде. В результате в жидкостно-газовом эжекторе 2 образуется жидкостно-газовая смесь и одновременно, за счет энергии жидкой эжектирующей среды, газообразная составляющая полученной смеси дополнительно сжимается. Из жидкостно-газового эжектора 2 жидкостно- газовая смесь по напорному трубопроводу 5 подается в сепаратор 3. В процессе движения по напорному трубопроводу 5 за счет преобразования кинетической энергии потока в потенциальную энергию, а также, в случае вертикального расположения напорного трубопровода 5, под действием гидростатического давления жидкостно-газовая смесь дополнительно сжимается, что вызывает процесс конденсации легкоконденсируемых компонентов эжектируемой газообразной среды (данный случай характерен в случае откачки из вакуумируемого объекта смеси углеводородных веществ, например при вакуумной перегонке тяжелых углеводородов). Выполнение напорного трубопровода 5 длиной 0,2 - 400 его диаметров позволяет добиться оптимальных условий для транспортировки жидкостно- газовой смеси из жидкостно-газового эжектора 2 в сепаратор 3 с завершением процессов растворения и конденсации до поступления жидкостно-газовой смеси в сепаратор 3. В сепараторе 3 жидкостно- газовая смесь разделяется на сжатый газ, который отводится из сепаратора 3 по назначению потребителя, и жидкую эжектирующую среду, которая насосом 4 из сепаратора 3 подается в сопло жидкостно-газового эжектора 2 и, если это предусмотрено, на вход 9 устройства 8 преобразования жидкой эжектирующей среды в паровую фазу, из которого паровая эжектирующая среда через выход 10 подается в сопло газового эжектора 1.

Данные способ создания вакуума и насосно-эжекторная установка могут быть использованы в нефтехимической, химической и ряде других отраслей, где необходимо создание и поддержание вакуума.

Установка предназначена для создания вакуума в установках переработки углеводородного сырья. Установка снабжена устройством преобразования жидкой эжектирующей среды в паровую фазу, которое со стороны входа в него подключено к выходу насоса и со стороны выхода подключено к входу в сопло газового эжектора. Длина напорного трубопровода со стороны выхода жидкостно-газового эжектора составляет 0,2 - 400 его диаметров. При поступлении в жидкостно-газовый эжектор паровой эжектирующей среды последнюю конденсируют и растворяют в жидкой эжектирующей среде, в результате повышается экономичность работы установки. 2 с. и 2 з.п.ф-лы, 1 ил.

| Устройство для формования трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1982 |

|

SU1092044A1 |

| Насосная установка | 1986 |

|

SU1373906A2 |

| ЭЖЕКТОРНАЯ УСТАНОВКА | 1992 |

|

RU2016268C1 |

| Насосно-эжекторная установка | 1990 |

|

SU1732005A1 |

| Электролит для электрохимического шлифования постоянных магнитов | 1976 |

|

SU569423A1 |

Авторы

Даты

1998-07-10—Публикация

1997-08-05—Подача