Изобретение относится к цветной металлургии, химии и другим отраслям промышленности, где используются установки для термообработки порошков, конкретнее, оно может быть использовано для сушки и термоактивации гидроксида Al и сушки солей в производстве глинозема из нефелинов.

Для подобных процессов применяются барабанные сушилки или печи, аппараты кипящего слоя, различные теплообменники, в том числе вертикального (шахтного) типа с постоянным и переменным сечениями по высоте.

Так, по заявке Великобритании N 1474965 сушку влажного неорганического материала ведут в вертикальном теплообменнике переменного сечения с верхней загрузкой материала.

Его недостатки - высокий пылевынос при многократной циркуляции мелкой фракции, низкий термический КПД, невозможность регулирования свойств продукта (конечной влажности и крупности).

С целью повышения термического КПД в а.с. СССР N 421874 "Запечный теплообменник" предложено выполнить теплообменник с поперечными переменными сечениями различной конфигурации, но равной площади с плавным переходом между ними.

Установка по а. с. N 421874, рассматриваемая как прототип изобретения, содержит шахту, устройство для загрузки материала и газоходы. Газоход, по которому в установку поступают греющие газы, соединен с вращающейся печью, например, для обжига клинкера. Материал, подвергаемый термообработке, загружается в теплообменник сверху. Продукт термообработки выгружается из нижней части теплообменника. Обработанные газы направляются на очистку в циклоны, а уловленный продукт возвращается в теплообменник, смешиваясь с основным продуктом.

Переменное сечение шахты обеспечивает изменение поля скоростей таким образом, что разница между скоростью потока в центре и на периферии уменьшается и исключает раздельное движение материала по периферии, а газа - по центру шахты, при этом улучшается теплообмен.

Однако прототип сохраняет указанные недостатки, присущие вертикальным теплообменникам с верхней загрузкой и нижней выгрузкой, то есть высокий пылевынос и невозможность получения продукта с заданными свойствами. Следует отметить, что снижение пылевыноса достижимо за счет увеличения сечения вертикального теплообменника и соответственно его металлоемкости и габаритов.

Технической задачей изобретения являются возможность получения продуктов с заданными свойствами (например, крупностью и влажностью) при малых металлоемкости теплообменника и теплопотерях. Установка позволяет получать готовый продукт при нижней выгрузке из теплообменника и при верхней - выносе продукта в систему пылеулавнивания.

Технический эффект достигается благодаря тому, что теплообменник имеет по высоте переменные сечения различных площадей, причем площади максимального и минимального сечений находятся в соотношении 1,5-15, а загрузочное устройство расположено между сечениями с максимальной и минимальной площадями.

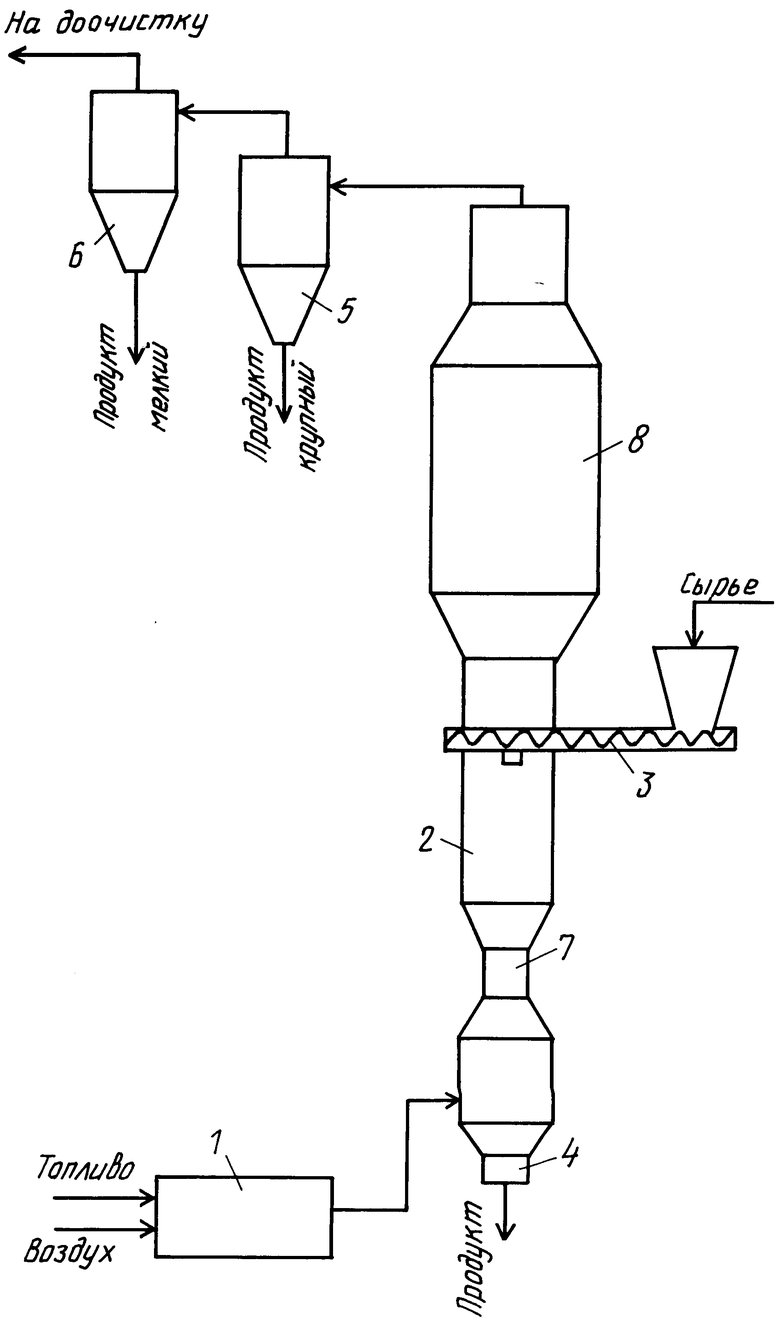

На чертеже показана предлагаемая установка для термообработки порошкообразного материала.

Установка включает топку 1, вертикальный теплообменник 2 с загрузочным 3 с разгрузочным 4 устройствами, систему пылеулавливания, состоящую из циклонов 5 и 6. Вертикальный теплообменник выполнен с пережимом 7 и имеет расширение 8.

Установка работает следующим образом.

Исходный материал с влажностью до 20% подается в вертикальный теплообменник с помощью загрузочного устройства, которое расположено выше пережима, но ниже расширения. Термообработка протекает во взвешенном состоянии, а теплоагентом являются газы из топки, подаваемые под пережим. По мере увеличения концентрации в газовом потоке материал в зависимости от требований к качеству продукта либо проваливается через пережим и выгружается из нижней части теплообменника, либо выносится в систему пылеулавливания, где классифицируется по крупности.

Суть изобретения заключается в том, что конструкция теплообменника, имеющего переменное сечение различной площади (пережим и расширение), позволяет вести термообработку материала при различных скоростях газов по высоте. Причем эти скорости достаточно высоки и соответственно габариты и металлоемкость теплообменника невелики, а указанные пределы соотношения площадей сечений в расширении и пережиме позволяют получать продукт с заданными свойствами.

Например, при получении подсушенного гидроксида Al или сушке сульфата калия соотношение площадей, указанных в заявке, минимальное и составляет 1,5-5; при получении сухого или термореактивного гидроксида Al это соотношение максимальное (до 15), см. примеры изобретения.

На данной установке в широком диапазоне можно регулировать конечную влажность продукта, его грансостав, величину удельной поверхности (для термореактивного гидроксида Al).

Расположение загрузочного устройства между сечениями с максимальной и минимальной площадями (расширением и пережимом) позволяет по сравнению с верхней загрузкой снизить нежелательный пылевынос продукта.

Таким образом, предлагаемая установка при снижении потерь с пылевыносом, металлоемкости и теплопотерь обеспечивает возможность получения продукта с заданными свойствами.

Пределы соотношения площадей указанных сечений обеспечивают работу установки в оптимальном режиме.

При данной площади минимального сечения (пережима) и соотношении менее 1,5 значительно возрастает аэродинамическое сопротивление теплообменника и резко возрастает вынос продукта в систему пылеулавливания, крайне затруднительна регулировка качества продукта.

При соотношении площадей сечений более 15 (при заданной площади пережима) производительность установки резко снижается, увеличиваются теплопотери и металлоемкость теплообменника, качество продукта не поддается регулировке.

Пример 1. Получение сухого гидроксида алюминия (влажность < 1%). Соотношение площадей расширения и пережима приблизительно 5,0 (диаметры соответственно 1,3 м и 0,6 м).

При начальной влажности материала 18%, температуре газов 400oC, удельном расходе природного газа 31 нм3/т, производительность установки приблизительно 10 т/ч. Сухой продукт выносится из теплообменника, улавливается в циклонах и электрофильтре и классифицируется на 3 фракции со средним диаметром 56, 21 и 5,4 мкм. При смешении продуктов разных фракций в определенном соотношении может быть получен продукт требуемой крупности в диапазоне 5,4-56 мкм.

Пример 2. Получение термоактивированного гидроксида алюминия.

Установка работает на режиме выноса готового продукта из теплообменника. Соотношение площадей приблизительно 9,0 (диаметры сечений соответственно 1,5 и 0,5 м). При начальной влажности 18%, содержание ППП в продукте 7%, удельной поверхности 195 м2/г, температуре греющих газов приблизительно 1000oC, удельном расходе природного газа 134 нм3/т производительность составляет приблизительно 2,5 т/ч. Крупность, содержание ППП, удельная поверхность и химическая активность продукта - регулируемые параметры.

Пример 3. Получение подсушенного гидроксида алюминия (конечная влажность 2-8%).

Установка работает на режиме "провала" продукта.

Соотношение площадей сечения - 1,7 (диаметры сечений соответственно приблизительно 1,0 м и 0,75 м). При начальной влажности 18%, конечной - 4%, температуре греющих газов приблизительно 400oC, удельном расходе природного газа приблизительно 24 нм3/т производительность составляет 13 т/ч.

Пример 4. Получение сухого сульфата калия.

Установка работает на режиме "провала" продукта и частично на его выносе. Соотношение площадей сечений приблизительно 4,5 (соответственно диаметры 0,75 м и 0,35 м). При начальной влажности 10%, 10%, конечной - 0,5%, температуре греющих газов 600oC, удельном расходе пр. газа 16 нм3/т производительность установки составляет 5 т/ч. Крупность продукта поддается регулировке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО ВЛАЖНОГО МАТЕРИАЛА | 2000 |

|

RU2179068C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| МНОГОКАМЕРНЫЙ АППАРАТ | 1994 |

|

RU2089805C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

Изобретение относится к производству глинозема, может быть использовано для сушки и термоактивации гидроксида алюминия, а также термообработки других порошкообразных материалов, в том числе солей. Установка состоит из топки, вертикального теплообменника переменного сечения, загрузочного и разгрузочных устройств, а также системы пылеулавливания продукта. Переменные сечения вертикального теплообменника имеют разновеликие площади, причем соотношение максимальной и минимальной площадей находится в пределах 1,5 - 15. Загрузочное устройство расположено между этими сечениями теплообменника. За счет изменения соотношения в указанных пределах получают порошкообразные продукты с заданными свойствами (крупностью, влажностью, содержанием потерь при прокаливании), а высокие скорости газов в теплообменнике позволяют снизить металлоемкость установки и теплопотери. 1 з.п.ф-лы, 1 ил.

| GB, патент N 1474965, H 05 B 7/107, 1962 | |||

| SU, авторское свидетельство N 4 21874, F 27 B 7/34, 1974. |

Авторы

Даты

1998-07-10—Публикация

1997-03-20—Подача