Изобретение относится к печам кипящего слоя для эндотермического обжига известняка класса (0,003-0,012) м с производительностью (2-4)•103 кг/ч извести и может быть использовано в металлургической, химической, строительной отраслях промышленности.

Известна трехзонная печь для обжига известняка, содержащая две зоны подогрева известняка и зону обжига извести. Отношение площадей зон подогрева и зоны обжига, а также площади сечения зоны на уровне кипящего слоя зоны обжига к площади ее решетки составляет 1,0 (Воропаев Е.М. и др. Производство и использование извести для окускования железорудных материалов // Бюллетень научно-технической информации "Черная металлургия", 1980, 19, с. 3-13).

Недостатком печи является повышенный удельный расход топлива, связанный с тепловым несовершенством работы технологических зон.

Известна пятизонная печь кипящего слоя для обжига полидисперсного материала, выбранная в качестве прототипа, содержащая футерованный корпус с двумя зонами подогрева, зоной обжига, разделенными газораспределительными решетками, и зону охлаждения; снабженная металлическими кольцами, позволяющими производить замену или ремонт изношенной футеровки в зоне обжига на высоте 10-20 расстояний от газораспределительной решетки до среза газогорелочного устройства, в зонах подогрева - на высоте 3-4 расстояния между отверстиями газораспределительной решетки. Отношение площадей зон на уровне решеток и на уровне кипящего слоя составляет 1,0 (Патент России 1762095, МКИ F 27 B 15/00, 1990).

Тепловая работа известной печи недостаточно эффективна из-за повышенных значений чисел псевдоожижения, характерных для крупнотоннажных печей (1000-1200 т/сут) и крупного (до 0,03 м) известняка, кроме того, данное техническое решение не учитывает влияния живого сечения решеток, диаметра и схемы расположения их отверстий, которые, как показала практика, являются определяющими в проблеме обеспечения однородного псевдоожижения, а также динамику изменения диаметра частиц материала в процессе термообработки его по зонам, характерного для каждого выбранного класса крупности исходного известняка со стандартными физико-химическими характеристиками. Одновременно высота расположения среза газогорелочного устройства над уровнем газораспределительной решетки зоны обжига не может служить базовой характеристикой, так как не несет информации о направлении действия совокупной струи продуктов сгорания, обеспечивающей псевдоожижение материала в объеме рабочего пространства между срезом газогорелочного устройства и срезом газораспределительной решетки зоны обжига.

В результате отмеченных недостатков печь работает в ненормативном режиме: перерасходует топливо и производит избыточное количество известковой пыли, имеющей ограниченное применение. Также практика эксплуатации показала необходимость создания малотоннажных (производительностью (2-4)•103 кг/ч извести), мобильных и ремонтопригодных известковообжиговых печей кипящего слоя.

В основе данного изобретения лежит решение задачи по разработке конструкции печи кипящего слоя для обжига известняка класса (0,003-0,012) м производительностью (2-4)•103 кг/ч извести путем решения задачи оптимизации ее конструктивных параметров, учета динамики изменения физико-химических свойств известняка в процессе его термообработки и определяемой этими обстоятельствами совокупностью геометрических параметров газораспределительных решеток и конфигурацией рабочего пространства зон печи, за счет чего обеспечивается снижение удельного расхода топлива и выхода пыли и, соответственно, повышение выхода кусковой извести.

Поставленная задача достигается тем, что нормативный комплекс зон печи

Ni=1...4=(Si m•Si p/Si o•Si op)0,25

составляет: 0,77 - 3,62 (N1); 0,69 - 3,33 (N2); 0,66 - 3,17 (N3); 0,63 - 3,06 (N4),

где i= 1,2,3,4 - индекс, относящийся к первой (по ходу движения материала) и второй зонам подогрева, зоне обжига и зоне охлаждения;

Si m - средняя площадь поверхности частицы материала, обрабатываемого в i-й зоне;

Si p - площадь i-й газораспределительной решетки;

Si o - площадь отверстия i-й газораспределительной решетки;

Si op - суммарная площадь отверстий i-й газораспределительной решетки.

Печь, в которой отношение площадей сечения первой зоны подогрева на уровне кипящего слоя и газораспределительной решетки (S1 с/S1 p) составляет 1,5-4,0,

где S1 c - площадь сечения первой зоны подогрева на уровне кипящего слоя.

Печь, в которой отношение площадей сечения второй зоны подогрева на уровне кипящего слоя и газораспределительной решетки (S2 c/S2 p) составляет 1,0-2,5,

где S2 c - площадь сечения второй зоны подогрева на уровне кипящего слоя.

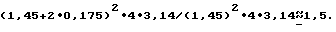

Печь, в которой отношение площадей зоны обжига на уровне кипящего слоя и газораспределительной решетки (S3 c/S3 p) составляет 1,5-2,5,

где S3 c - площадь сечения зоны обжига на уровне кипящего слоя.

Печь, в которой отношение площадей сечения зоны охлаждения на уровне кипящего слоя и газораспределительной решетки (S4 c/S4 p) составляет 1,5-3,0,

где S4 c - площадь сечения зоны охлаждения на уровне кипящего слоя.

Печь, в которой зоны печи выполнены в виде раздельных модулей, соединенных между собой посредством фланцевых соединений.

Печь, в которой фланцевые соединения раздельных модулей выполнены на уровне газораспределительных решеток зон печи.

Отличие предлагаемой конструкции печи заключается в оптимальных конструктивных параметрах решеток и зон печи, конфигурации рабочего пространства зон печи, учитывающих тепловую и газодинамическую ситуацию в зонах, динамику изменения среднего эквивалентного диаметра материала при термообработке, крупность исходного известняка и производительность по готовой продукции, обеспечивающих эффективную эксплуатацию печи в области действия нормативного комплекса зон печи и соотношений между сечениями технологических зон печи на уровне решетки и на уровне слоя.

Также отличиями предлагаемой печи является выполнение зон печи в виде раздельных модулей, соединенных между собой посредством фланцев на уровне газораспределительных решеток зон.

Техническим результатом от использования предлагаемой конструкции печи является повышение эксплуатационных характеристик, выражающееся в снижении расхода топлива на процесс и выхода пылевидной извести с повышением выхода кусковой извести.

Этот результат достигается следующим образом.

Применяемый известняк класса 0,03-0,012 м (0,003-0,020 м - допустимое расширение класса крупности для печей кипящего слоя рассматриваемого типа), полученный стандартными методами дробления и грохочения, характеризуется средним диаметром частиц 0,005-0,01 м (0,005-0,015 м) - (Нехлебаев Ю.П. Экономия топлива при производстве извести. М.: Металлургия, 1987, с. 95-119). Данный класс крупности технологически наиболее приемлем для термообработки в кипящем слое (Высокотемпературные эндотермические процессы в кипящем слое. М.: Металлургия, 1968, с. 235-325).

По результатам эксплуатации известковообжиговых печей кипящего слоя (Гельперин Н. И. и др. Основы техники псевдоожижения. М.: Химия, 1967, с. 45-49, 271-275) известно, что средний диаметр частиц известняка и извести по зонам четырехзонной печи (здесь и далее применяется следующая последовательность их рассмотрения: 1-я зона подогрева; 2-я зона подогрева; зона обжига; зона охлаждения) изменяется следующим образом: 0,0070; 0,0060; 0,0055; 0,0050 м (0,01; 0,0085; 0,0081; 0,0079 м).

Исходя из производительности и класса крупности исходного известняка интервал изменения площадей решеток зон следующий: 1,00-1,40м2; 1,00-1,50м2; 1,00-1,45м2; 1,00-1,40м2 (Дементьев В.М. Тепловые расчеты многозонных печей с кипящим слоем. М.: Металлургия, 1971, с.97-121).

В известковообжиговых печах кипящего слоя рабочие газовые потоки содержат пыль известняка и извести, склонную как к адгезионному (пыль извести), так к эрозийному (пыль известняка) воздействию на контактирующие с ней элементы конструкции, в частности на газораспределительные решетки. Поэтому минимально допустимый размер отверстий газораспределительных решеток составляет 0,01 м из-за опасности их забивания в условиях запыленного газового потока. Кроме того, с уменьшением диаметра отверстий (при неизменном живом сечении решетки) растет их число и уменьшается расстояние между ними, что, в условиях кипящего слоя, приводит к слиянию соседних газовых струй, и дальнейшее, хотя иногда и желательное, уменьшение диаметра отверстия теряет целесообразность. С другой стороны, в наиболее неблагоприятных условиях, решетки с отверстиями диаметром более 0,07 м не эксплуатируются из-за опасности "вырождения" режима кипящего слоя в режим фонтанирующего слоя с интенсивным истиранием и раскалыванием частиц (Показатели работы многозонной печи с кипящим слоем для производства извести. А.Н. Ванжа и др. // Сталь, 1981, 10, с. 87-90).

Живое сечение (j=Si op/Si p) газораспределительных решеток печи, определяющее долю суммарной площади отверстий в решетках по отношению к площади последних, в зависимости от класса крупности применяемого сырья, в условиях настоящей задачи изменяется следующим образом по четырехзонной печи: 0,0325-0,0825; 0,0350-0,0850; 0,0375-0,0875; 0,0400-0,0900 (Гельперин Н.И. и др. Основы техники псевдоожижения. М.: Химия, 1967, с. 495-551).

Из анализа аналогичных технических решений, печи-прототипа и опыта промышленной эксплуатации известковообжиговых печей кипящего слоя установлено, что теплотехнологическую и газодинамическую оценку работы печи следует производить, соответственно, по отношению произведений двух пар основных параметров: средняя площадь поверхности частицы рабатываемого в 1-й зоне материала (Si m), площади i-й газораспределительной решетки (Si p) и площади отверстия i-й газораспределительной решетки (Si o), суммарной площади отверстий i-й газораспределительной решетки (Si op), представив их в виде комплекса (Si m•Si p/Si o•Si op) или, в линейных величинах, нормативного комплекса зон печи Ni=(Si m•Si p/Si o•Si op)0,25. Соответственно, работа известковообжиговой печи кипящего слоя может осуществляться эффективно в том случае, когда значения четырех основных параметров, входящих в комплекс Ni, обеспечивают его нормативные значения, составленные ниже из следующих соображений. При этом числитель комплекса (Si m•Si p) характеризует теплотехнологические, а знаменатель комплекса (Si o•Si op) - конструктивно-геометрические особенности печи.

Минимальные и максимальные значения основных параметров по зонам предлагаемой печи представлены в столбцах 2-9 табл.1. Они образуют по 16 возможных вариантов значений Ni в каждой из четырех зон: 1. min min /min max; 2. min min / max min; 3. min max / min min; 4. max min / min min; 5. max max / max min; 6. max max / min max; 7. max min / max max; 8. min max / max max; 9. max max / min min; 10. min min / max max; 11. max min / min max; 12. min max / max min; 13. min max / min max; 14. max min / max min; 15. max max / max max; 16. min min /min min. Очевидно, максимальные и минимальные значения Ni достигаются, соответственно, в вариантах 9 и 10. Их значения по зонам печи представлены в столбцах 12 и 13 табл.1. Соответствующие значения живых сечений (j=Si op/Si p) представлены в столбцах 10-11 табл.1.

В зоне обжига происходит увеличение объема дымовых газов - за счет образования продуктов сгорания топлива и диоксида углерода - от диссоциации карбоната кальция, что, наряду с задачей сохранения футеровки по прототипу, требует расширения ее надслоевого пространства для обеспечения необходимых, по условиям псевдоожижения, скоростей восходящего газового потока. Исходя из того, что область формирования слоя в основном заканчивается на высоте 0,75-1,0 м, для печей рассматриваемого типа общая высота действующего слоя не превысит 1,0-1,75 м. Учитывая также, что максимальный угол раскрытия струи, вытекающей из плоского отверстия, составляет 20o, соответственно, по 10o на сторону, минимальное увеличение диаметра зоны на высоте 1,0м составит 0,175м. Таким образом, минимальное соотношение площадей зоны обжига на уровне слоя и решетки (S3 c/S3 p)min составит  Максимальное соотношение площадей зоны обжига на уровне слоя и решетки, соответственно, с учетом расширения зоны на высоте 1,75м, составит

Максимальное соотношение площадей зоны обжига на уровне слоя и решетки, соответственно, с учетом расширения зоны на высоте 1,75м, составит

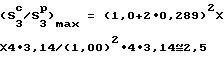

Исходя из аналогичных соображений, минимальное соотношение для первой зоны подогрева

Максимальное соотношение

выбрано из необходимости максимального снижения выноса пыли из надслоевого пространства первой зоны подогрева, например, за счет исключения (по особенностям конструкции) огнеупорной футеровки, толщина которой по температурным условиям в известковообжиговых печах составляет 0,5 м.

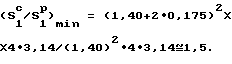

Для второй зоны подогрева минимальное соотношение (S2 c/S2 p)min=1,0 (для цилиндрического профиля рабочего пространства). По аналогии с зоной обжига составит

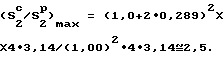

Минимальное соотношение (S4 c/S4 p)min для снижения выноса пыли из ее надслоевого пространства и из печи в целом, по аналогии с первой зоной подогрева, составит (1,40+2•0,175)2•4•3,14/(1,40)2•4•3,14≅1,5. Максимальное соотношение, соответственно, (S4 с/S4 p)max по той же аналогии, но, как отношение максимальной и минимальной площадей решетки зоны охлаждения, (1,40+2•0,175)2•4•3,14/(1,00)2•4•3,14≅3,0.

Относительно небольшой объем рабочего пространства разработанной печи затрудняет его ремонт и замену футеровки. Поэтому зоны печи выполнены в виде раздельных модулей с возможностью их монтажа и демонтажа по фланцевым соединениям с дальнейшим раздельным обслуживанием. Чтобы облегчить доступ в зонах подогрева к газораспределительным решеткам и керамическим аркам, на которые они опираются, фланцевые соединения выполнены на уровне газораспределительных решеток, которые в данном случае являются границами раздела зон. Данная мера позволяет производить демонтаж зон подогрева по фланцевым соединениям и одновременный автономный ремонт всех зон печи.

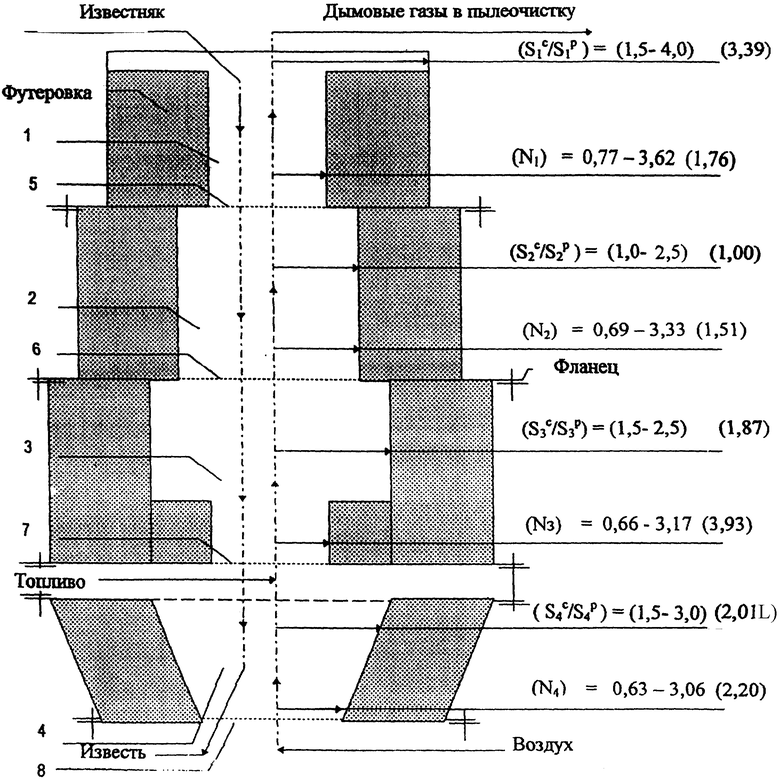

На чертеже представлена предлагаемая конструкция разработанной четырехзонной печи кипящего слоя для обжига известняка класса 0,003-0012 (0,003-0020) м производительностью (2-3)•103 кг/ч извести. Печь состоит из двух зон подогрева 1,2, зоны обжига 3, зоны охлаждения 4 и, соответствующих им, газораспределительных решеток 5-8. Здесь же представлены заявляемые соотношения сечений на уровне слоев и решеток для зоны подогрева 1, зоны обжига и зоны охлаждения, а также заявляемые интервалы изменений нормативного комплекса зон печи Ni, a также значения указанных соотношений и нормативных комплексов для печи КС-55 ОАО "Тагмет". Направления движения известняка, извести, воздуха, дымовых газов обозначено стрелками на штрихпунктирных линиях.

Печь работает следующим образом. Известняк класса 0,03-0,012 (0,003-0,020)м загружается в печь, последовательно нагревается до 500 и 750oС в зонах подогрева, обжигается на известь при 950-1050oС в зоне обжига, известь охлаждается в зоне охлаждения до 250-275oС. Выбранные интервалы изменения параметров печи обеспечивают равномерную и однородную обработку известняка и извести по указанному циклу.

В качестве примера реализации заявляемого технического решения приведем печь КС-55 ОАО "Тагмет", для которой (Si p) составляет 1,13; 1,43; 1,13; 1,13. Диаметры отверстий газораспределительных решеток (di o), их количество (ni), площадь отверстия (Si) и суммарная их площадь (Si op) на решетке следующие: 0,05; 0,05; 0,015; 0,030 м, 24; 29; 264; 37 шт., 0,001963; 0,001963; 0,000177; 0,000707 м2, 0,0471; 0,0569; 0,0467; 0,0262 м2. Диаметры (di m) частиц обрабатываемого материала по зонам и соответствующие им площади поверхности (Si m) следующие: 0,0090; 0,0075; 0,0060; 0,0050 м, 0,000255; 0,000177; 0,000113; 0,000079 м2. Таким образом, в рассматриваемом примере значения комплекса Ni следующие: N1=l,76; N2=1,51; N3=3,93; N4=2,20, что соответствует заявляемым пределам выбранных соотношений и, таким образом, соответствуют формуле изобретения. Величины (S1 c/S1 p), (S2 c/S2 p), (S3 c/S3 p), (S4 c/S4 p), соответственно, равны 3,39; 1,0; 1,87 и 2,01, что соответствует интервалам, указанным в п. п.2-4 формулы изобретения. В случае выхода за пределы заявляемых в соответствии с настоящим изобретением соотношений происходит либо повышение удельного выхода пыли извести на 15-25%, либо увеличение на 15-25 кг удельного расход условного топлива из-за нарушения режима однородного псевдоожижения и условий термообработки.

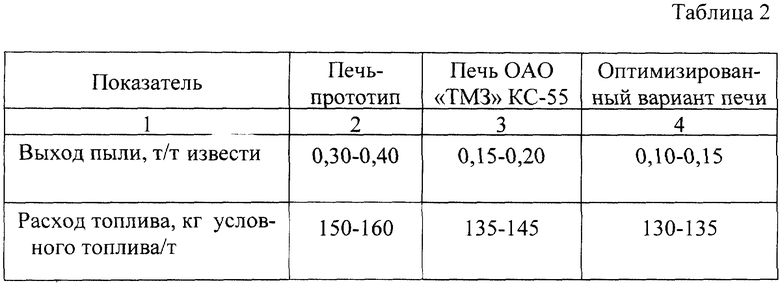

Сравнительные технико-экономические показатели, приведенные к производительности 55 т/сут извести печи - прототипа, печи, реализованной на ОАО "Тагмет", и печи, соответствующей технически оптимальному соотношению эксплуатационных параметров печи ОАО "Тагмет", по результатам теплотехнических и газодинамических испытаний, представлены в табл.2.

Таким образом, предлагаемая печь кипящего слоя для обжига известняка класса 0,003-0,012 (0,003-0,020) м производительностью (2-3)•103 кг/ ч извести имеет меньший на 15-25% выход пыли и на 15-25 кг расход условного топлива (или меньший на 15-30% выход пыли и на 15-30 кг расход условного топлива в оптимизированном варианте) по сравнению с печью по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| РЕШЕТКА-ГАЗОРАСПРЕДЕЛИТЕЛЬ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2005 |

|

RU2310146C2 |

| СПОСОБ ОБЖИГА ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2266875C2 |

| СПОСОБ СПЕКАНИЯ ПОЛИДИСПЕРСНОГО КАРБОНАТНОГО МАГНЕЗИАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2309919C2 |

| Известково-обжигательная печь кипящего слоя | 1980 |

|

SU962737A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ ПОДИНА ЗОНЫ ОБЖИГА МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2003 |

|

RU2252382C1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

Изобретение относится к печам кипящего слоя для эндотермического обжига известняка и может быть использовано в металлургической, химической, строительной отраслях промышленности. Печь кипящего слоя содержит две зоны подогрева и зону обжига известняка, зону охлаждения извести и газораспределительные решетки в основании зон. Нормативные комплексы зон печи Ni=1...4= (Sm i•Si p/So•Sop i)0,25 составляют N1=0,77-3,62; N2=0,69-3,33; N3= 0,66-3,17; N4= 0,63-3,06, где i=1,2,3,4 - индекс, относящийся к первой (по ходу движения материала) и второй зонам подогрева, зоне обжига и зоне охлаждения; Si m - средняя площадь поверхности частицы материала, обрабатываемого в i-й зоне; Si p - площадь i-й газораспределительной решетки; Si o - площадь отверстия i-й газораспределительной решетки; Si op - суммарная площадь отверстий i-й газораспределительной решетки. Зоны печи выполнены в виде раздельных модулей, соединенных между собой посредством фланцевых соединений. Фланцевые соединения выполнены на уровне газораспределительных решеток. Изобретение позволит повысить эксплуатационные характеристики, выражающиеся в снижении расхода топлива на процесс и выхода пылевидной извести с повышением выхода кусковой извести. 6 з.п. ф-лы, 1 ил., 2 табл.

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1990 |

|

SU1762095A1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| СЕРДЕЧНИК ПУЛИ ТВЕРДОСПЛАВНЫЙ | 2004 |

|

RU2247307C1 |

| МИНДЕЛИ М.Ш | |||

| и др | |||

| Производство горячей агломерационной извести в печи кипящего слоя | |||

| Металлургическая и горно-рудная промышленность, 1980, № 3, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2002-09-20—Публикация

2001-09-12—Подача