Предлагаемое изобретение относится к области промышленности, перерабатывающей коммунальные отходы: твердые бытовые отходы (ТБО), т.е. бытовой мусор, и промышленные отходы (ПО), т.е. шлаки металлургических заводов, шламы химического и гальванического производства, пески, илы очистных сооружений, содержащие соединения тяжелых цветных и черных металлов, а также отходы деревообрабатывающей промышленности и шпалопропиточного производства.

Актуальность проблемы уничтожения и утилизации указанных отходов заключается прежде всего в экологическом аспекте, так как ТБО и ПО являются основными источниками заражения окружающей среды вредными веществами [1], включая и диоксиновую опасность.

Известны способы переработки (совместно и раздельно) ТБО и ПО (в том числе содержащих цветные металлы), в которых основной технологической операцией является сжигание отходов в плавильных печах различных конструкций с колосниковыми решетками при относительно низких температурах - 900-1000oC [1-9, 13, 14].

После сжигания при этих температурах вышеуказанных отходов в мусоросжигающих печах остаются твердые зольные остатки (до 25-30%), зараженные ядовитыми веществами, наиболее токсичными из которых являются тетрахлордибензол-п-диоксин и тетрахлордибензолфуран (ТХДД и ТХДФ, соответственно). Существующее до сих пор захоронение этих остатков на специальных полигонах чревато непредсказуемыми в будущем последствиями, так как диоксины и фураны вызывают тяжелые заболевания людей, в том числе и онкологические.

Основным недостатком способа переработки отходов в мусоросжигательных печах является низкая температура процесса, которая служит основной причиной невозможности полного обеззараживания получаемых продуктов (отходящие газы и вторичные твердые остатки), что ведет к опасности заражения диоксинами и фуранами населения в местах переработки отходов.

Наиболее близким по технической сущности к предлагаемому способу переработки ТБО и ПО является технология ПОРШ с использованием процесса термопиролиза бытового мусора в печах Ванюкова [10, 11]. Переработка ТБО в этом процессе совмещена с одновременной переработкой ПО (шлаки, пески, шламы, содержащие цветные металлы).

Способ ПОРШ включает в себя следующие основные операции:

1) загрузка твердых отходов и флюсующих добавок с твердым восстановителем в барботируемую воздушным дутьем, обогащенном кислородом, расплавленную шлаковую ванну;

2) плавка твердых отходов в диапазоне температур 1200-1450oC с последующим дожиганием горючих компонентов;

3) пылеочистка и утилизация тепла отходящих газов.

Для поддержания высокой температуры ванны при низкой калорийности бытовых отходов печь дополнительно отапливается за счет сжигания природного газа.

Способ ПОРШ позволяет снизить содержание диоксинов и фуранов в продуктах переработки отходов до санитарных норм (ПДК) и менее за счет реализации процесса при высоких температурах. Однако полного разрушения указанных токсичных веществ не происходит и в аварийных ситуациях (прекращение подачи воздуха и кислорода) концентрация диоксинов и фуранов может превысить нормы ПДК за счет резкого уменьшения объема отходящих газов.

Несмотря на преимущества способа ПОРШ по сравнению со способами обычного сжигания мусора, он имеет следующие недостатки:

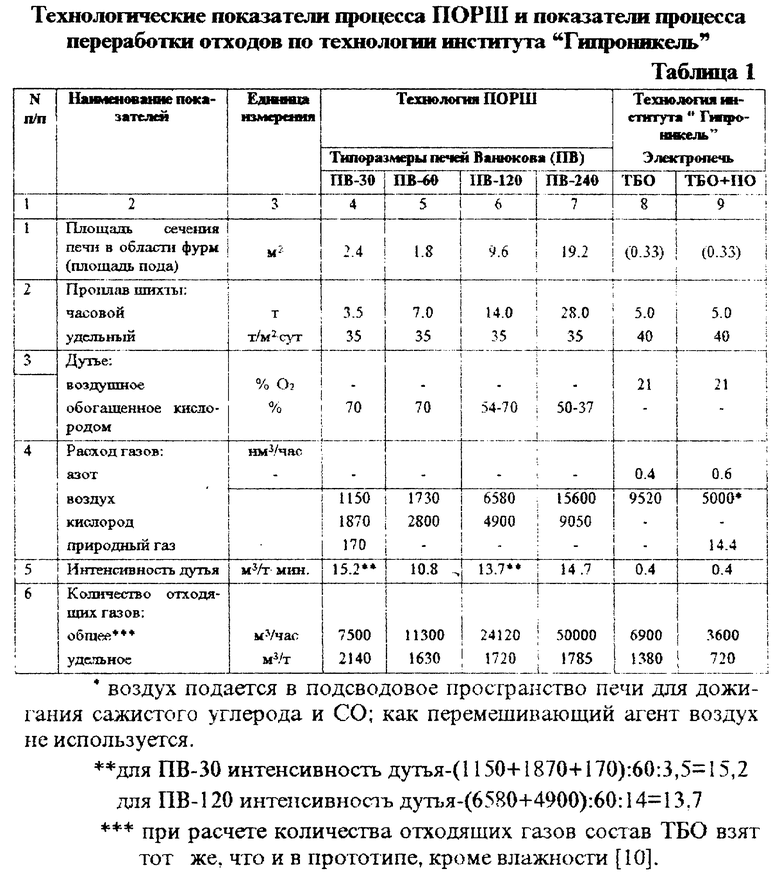

1. Высокие капитальные (строительство кислородных и компрессорных станций для кислородного и воздушного дутья) и эксплуатационные затраты за счет того, что из-за низкой калорийности отходов для всех типоразмеров печей Ванюкова достижение высоких температур процесса обеспечивается только за счет высокого (от 50 до 70%) обогащения воздушного дутья кислородом, а для типоразмера печи ПВ-30 (см. табл.1) еще и за счет дополнительного сжигания природного газа, что приводит к большим расходам дорогих энергоносителей (твердое и газообразное топливо, кислород, компрессорный воздух).

2. Не обеспечивается полное разрушение диоксинов и фуранов.

3. Невысокое извлечение цветных металлов, %: никель - не более 65, медь - не более 80 - из-за высокого окислительного потенциала дутья.

4. Большое количество отходящих газов, для пылеочистки и утилизации тепла которых требуются большие капитальные затраты.

Целью предлагаемого способа является снижение капитальных затрат на организацию подачи в печь энергоносителей, на пылеочистку и утилизацию тепла отходящих газов, эксплуатационных затрат, а также энергозатрат; полное разложение диоксинов и фуранов, а также повышение извлечения цветных металлов в товарную продукцию при нормальной эксплуатации оборудования (взрывобезопасность, устойчивая работа кладки и т.д.).

Поставленная цель достигается тем, что загрузку отходов ведут в барботируемую продувкой газами (смесью восстановительного газа или воздуха с инертным газом) шлаковую ванну плавильной печи с погруженными электродами при подаваемой в ванну удельной мощности 400-1500 кВт/м2, интенсивности дутья 0,3-0,5 нм3/т•мин и температуре расплава 1450-1600oC.

Использование в качестве плавильной печи печи с погруженными электродами в шлаковую ванну и барботажем последней (электропечи) обеспечивает достижение высоких температур процесса (до 1600oC и более) с минимальными теплопотерями без введения в процесс твердого или газообразного топлива, а также осуществление высокотемпературного термопиролиза органической составляющей ТБО в жидком шлаковом расплаве при переработке отходов практически любого химического состава и любой влажности.

Взрывобезопасность процесса при переработке высоковлажных отходов обеспечивается замешиванием падающих кусков отходов в объеме шлаковой ванны при перемешивании последней при продувке газами.

При величинах удельной мощности менее 400 кВт/м2 снижается извлечение цветных металлов, а при температуре расплава менее 1450oC не обеспечивается гарантия полного разрушения диоксиноподобных веществ и перехода их в шлаковую и газовую фазу.

При величинах удельной мощности более 1500 кВт/м2 и температуре расплава более 1600oC увеличиваются энергозатраты и наблюдается повышенный износ футеровки, что приводит к уменьшению кампании плавильной печи и, как следствие, к снижению ее годовой производительности.

При интенсивности дутья менее 0,3 нм3/т•мин обеспечивается достаточная степень перемешивания ванны, что приводит к низкой кинетике процессов восстановления оксидов тяжелых цветных металлов, содержащихся в ПО, и снижению их извлечения в товарную продукцию.

При интенсивности дутья более 0,5 нм3/т•мин увеличиваются энергозатраты на пиролиз восстановительных газов, увеличивается количество отходящих газов и как следствие увеличение потерь тепла с ними даже при утилизации последнего в специальных теплообменниках, а прирост извлечения цветных металлов слишком незначителен, чтобы окупить увеличение вышеперечисленных энергозатрат. Кроме того, усиливается износ футеровки в шлаковом поясе кладки. Вышеуказанные заявляемые параметры (удельная мощность и интенсивность дутья) процесса, "работая" одновременно, обеспечивают высокий удельный проплав шихты за счет активного перемешивания ванны конвекционными потоками шлака и барботажем, в результате чего "застойные" зоны шлаковой ванны печи вовлекаются в общую циркуляцию шлака, значительно уменьшаясь в объеме [19].

При одновременном уменьшении удельной мощности и интенсивности дутья менее 400 кВт/м2 и 0,3 нм3/т•мин соответственно на поверхности ванны и в местах ее соприкосновения с футеровкой стен возможно образование корок нерасплавившейся шихты, которые, постепенно нарастая в виде "настылей", уменьшают рабочий объем шлаковой ванны, что приводит к снижению температуры и величины удельного проплава и нарушают нормальную эксплуатацию печи.

И только в плавильной печи с погруженными в шлаковую ванну электродами в диапазоне изменения вышеуказанных параметров: мощность - 400-1500 кВт/м2, температура - 1450-1600oC, интенсивность дутья - 0,3-0,5 нм3/т•мин, - обеспечивается полное обезвреживание ТБО от диоксиноподобных веществ, взрывобезопасность процесса при плавке и нормальный износ футеровки печи, высокое извлечение цветных металлов, низкие энергозатраты и затраты на очистку и утилизацию тепла отходящих газов при нормальной эксплуатации печи.

В качестве газов для барботажа могут быть использованы топочные газы, природный газ с азотом, воздух и т.д. в зависимости от соотношения ПО и ТБО в шихте. При переработке только ТБО барботаж можно осуществлять одним воздухом с небольшими добавками азота (для предотвращения заливки фурм при падении давления воздуха). Помимо перемешивания ванны воздух активно расходуется на дожигание горючих составляющих ТБО и сажистого углерода, выделяющегося при термопиролизе органических составляющих отходов.

При переработке ТБО совместно с ПО используется природный газ (с азотом для той же цели) для восстановления окислов цветных и черных металлов до металлического состояния с выделением последних в металлический сплав (медь, хром, никель, железо, кобальт, марганец, благородные металлы) и в возгоны (цинк, свинец, кадмий, олово), представляющие собой пылевидные концентраты. Кроме того, в подсводовое пространство печи подается воздух для дожигания сажистого углерода при пиролизе природного газа и образующейся окиси углерода.

При совместной переработке ТБО и ПО соотношение между природным газом и воздухом регулируется в зависимости от соотношения ТБО и ПО в шихте.

Заявляемый способ основан на разработанной в институте Гипроникель технологии переработки ТБО и ПО на базе термопиролиза последних при использовании высокоинтенсивной электроплавки (процесс ВИЭП) [12, 16], организации утилизации тепла отходящих газов и получения товарных продуктов: гранулированных шлаков, сплавов цветных металлов и концентратов, содержащих легколетящие металлы с низкой температурой [15, 17, 18].

Преимущества заявляемого способа заключаются в следующем:

снижение капитальных, эксплуатационных затрат и энергозатрат, соответственно, за счет отсутствия необходимости в строительстве кислородных и компрессорных станций для кислородного и воздушного дутья, невысокого расхода природного газа и отсутствии необходимости использования дорогих энергоносителей (кислород и компрессорный воздух);

обеспечение полного разрушения и обеззараживания вредных химических соединений;

увеличение извлечения цветных металлов по сравнению с прототипом на % абс. : никель - 20-25, медь - 16-18; кроме того, дополнительно извлекаются легколетящие металлы (цинк, кадмий, свинец, олово);

более низкое (на порядок) удельное количество (нм3/т) образующихся газов, что снижает капитальные затраты на системы пылеочистки и утилизации их тепла;

возможность высокой степени утилизации полезных компонентов, содержащихся в ПО и ТБО. Шлаки, полученные при плавке, легко корректируются флюсующими добавками до необходимых потребителям свойств и пригодны к использованию в различных областях стройиндустрии.

Технологические показатели процесса ПОРШ, уточненные по данным работ [10-11] , и показатели процесса переработки отходов по технологии института "Гипроникель" представлены в табл. 1.

Пример осуществления способа.

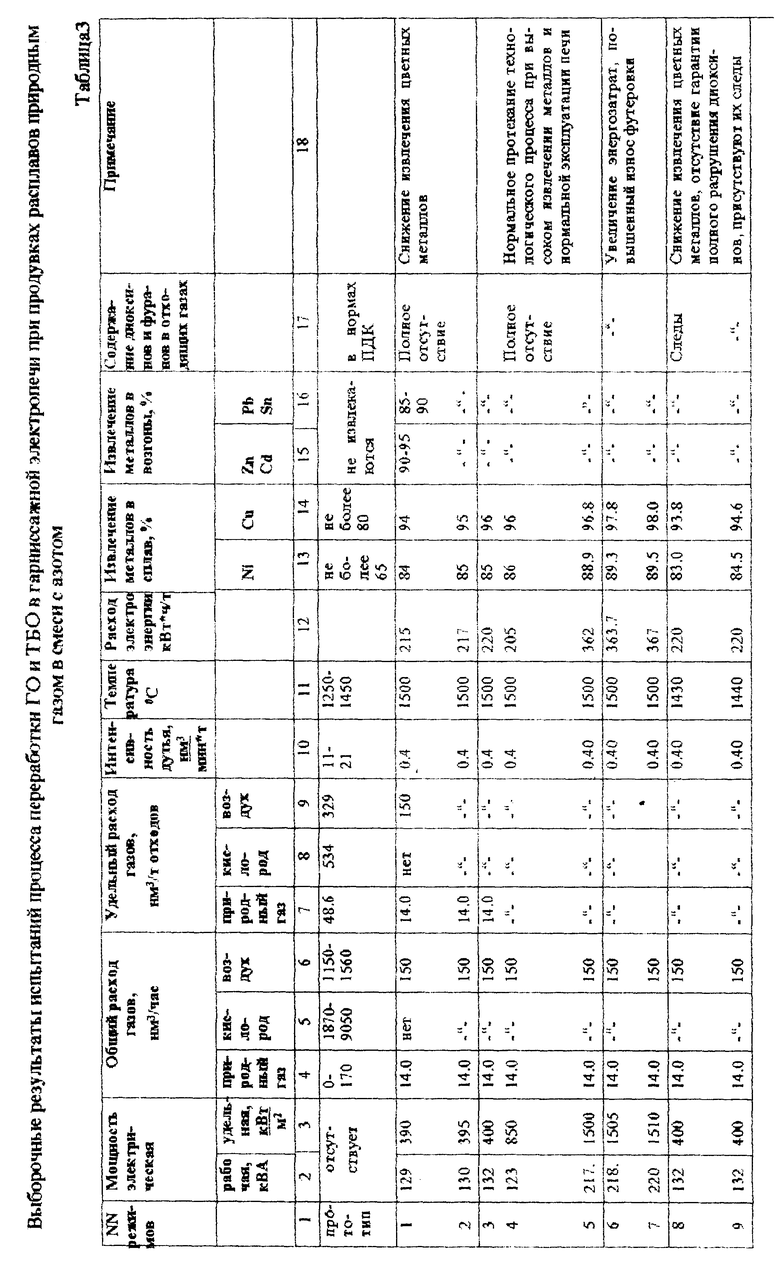

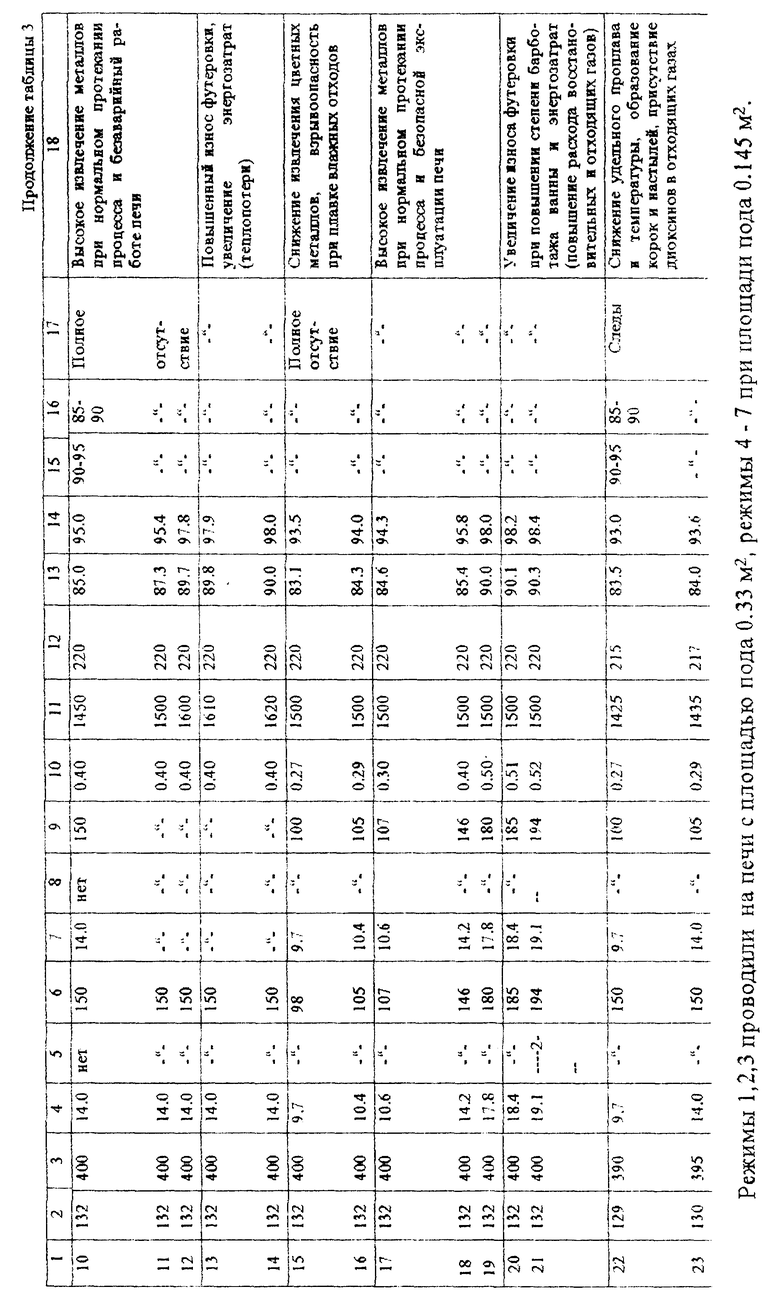

Испытания заявляемого способа переработки ТБО и ПО проводили на укрупненно-лабораторной трехэлектродной (диаметр электродов - 125 мм) электропечи мощностью 225 кВА с площадью пода 0,33 м2 (для режимов с повышенной удельной мощностью футеровка печи перекладывалась до размеров площади пода 0,145 м2).

Сначала в печь загружали известняк и песчаник (флюсующие добавки) в соотношении 1:1, которые расплавляли до образования жидкотекучего шлака.

Расплавление указанных материалов осуществляли подачей электроэнергии через погруженные сначала в твердую шихту (а по мере расплавления ее в образующийся жидкий шлак) электроды.

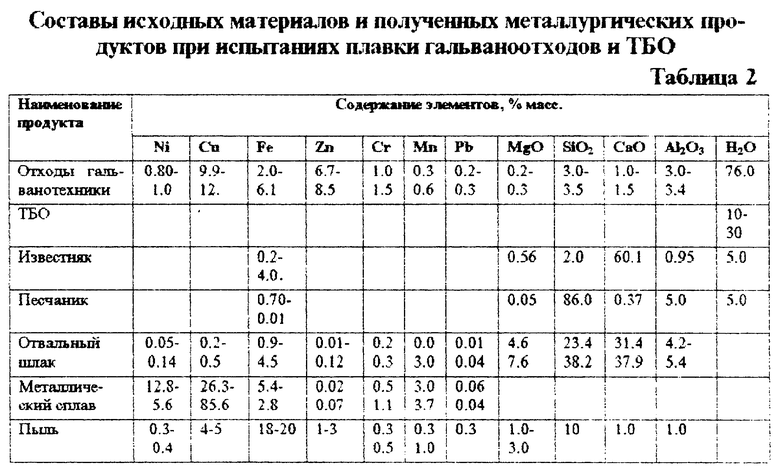

Затем в шлаковую ванну подавали дутье (смесь природного газа с добавками азота) через средний полый электрод по осевому каналу (расход азота - 0,4 - 0,6 нм3/час). После подогрева барботируемой шлаковой ванны до температур 1425-1620oC при интенсивности продувки 0,3-0,5 нм3/т•мин в печь загружали ТБО и ПО в соотношении 1: 1 и вели плавку. В качестве ТБО использовался обычный бытовой мусор (бумага, стеклянные и пластиковые бутылки, пищевые отходы, древесина и т.д.), а в качестве ПО гальванические отходы Монетного двора.

При плавке ТБО и ПО выделялись следующие токсичные соединения: горючая органическая составляющая мусора, сажистый углерод и водород при пиролизе природного газа в шлаке и окись углерода, образующаяся при восстановлении окислов цветных металлов продуктами пиролиза природного газа.

Все указанные токсичные соединения подвергались дожиганию вентиляторным воздухом в подсводовом пространстве печи, образуя обезвреженные отходящие газы. Диоксины и фураны при плавке ТБО в диапазоне заявляемых параметров разлагались полностью.

Составы всех материалов и продуктов плавки приведены в табл. 2., а выборочные результаты испытаний в табл. 3.

Из данных табл. 3 следует, что поставленная цель испытаний (полное обезвреживание ТБО от диоксиноподобных веществ, взрывобезопасностъ процесса при плавке, высокое извлечение цветных металлов, низкие энергозатраты и затраты на очистку и утилизацию тепла отходящих газов при нормальной эксплуатации печи) достигается в плавильной печи с погруженными электродами при следующих параметрах процесса: удельная мощность 400-1500 кВт/м2; интенсивность дутья 0,3-0,5 нм3/т•мин и температура расплава 1450-1600oC

Список литературы

1. Мягков М. И., Алексеев Г.М., Ольшанский БД. "Твердые бытовые отходы города" Л., Стройиздат, 1978.

2. Ксинтарис В.М. " Проблемы использования вторичных ресурсов" - Городское хозяйство Москвы, 1978, N 8, с. 12-13.

3. Опыт сбора, транспортировки, переработки и уничтожения бытовых и промышленных отходов и охрана окружающей среды. Л., 1976.

4. Титов А. П. , Кривета С.Е., Беспамятков Г.П. "Обезжиривание промышленных отходов", М., Стройиздат, 1980.

5. Утилизация твердых отходов (Под ред. Д. Вилсона), том 1. Перевод с английского, Москва, Стройиздат, 1985, с. 336.

6. Переработка твердых бытовых отходов за рубежом. Обзор. Гипроникель, С.-Петербург, 1996.

7. Федоров Л.А. "Диоксины как экологическая опасность; ретроспектива и перспективы". - М.: Наука, 1993, -266 с.

8. Combat nature., 1994, N 107, р. 30-31.

9. "Известия". N 230, 5 декабря 1996.

10. Гречко А. В. , Денисов В.Ф., Кубасов В.Л. " Технология переработки бытовых отходов в барботируемом расплаве - решение вопросов экологии". Цветные металлы, 1995, N 5, с. 28-31.

11. Гречко А. В., Денисов В.Ф., " Решение проблемы твердых бытовых отходов на основе последних разработок в пирометаллургии", Цветные металлы, 1996, N 4, с. 50-52.

12. Русаков М.Р., Мосиондз К.И., Жуковский Ю.С. "О возможности улучшения энерготехнологических показателей работы электропечей при интенсификации плавки", Цветные металлы, 1995, N 12, с. 9-11.

13. Waste Treatment Plant MAN GHH Ginshoimer Strasse 1.65462, Ginsheim - Gustavsburg/Germany. Проспект фирмы.

14. Эскин Н.Б., Тугов А.Н., Хотумский А.Н. и др. " Анализ различных технологий термической переработки твердых бытовых отходов". Энергетик, 1994, N 9, с. 6-8.

15. Русаков М.Р., Востриков Г.В. "Предложения по разработке экологически чистых высокоинтенсивных технологий переработки бытовых и промышленных отходов, содержащих цветные металлы", Институт Гипроникель, С-Птб., 1993 г.

16. Отчет по НИР 3-86п-061т, раздел 2: "Изучить возможность повышения производительности электропечей рудной плавки до 40-60 т/м2 сутки". Институт Гипроникель.

17. Русаков М.Р., Боборин С.В., отчет по НИР: "Провести испытания и выдать предложения к технологическому регламенту по технологии термопиролиза отходов пропитки шпал", договор N 249 н от 5.06.1995 г., институт Гипроникель, С.-Птб., 1995.

18. Русаков М.Р., Мосиондз К.И., Боборин С.В., Цымбулов Л.Б., "Переработка производственных и бытовых отходов с применением высокоинтенсивной электроплавки". Проблемы рудной электротермии. Сб. научно-технического совещания "Электротермия-96", СПбТИ. -СПб., 1996, с. 130-140.

19. Востриков Г.В. "Исследование процесса обеднения отвальных шлаков шахтной плавки окисленных никелевых руд продувкой природным газом". Кандидатская диссертация, ЛГИ, Ленинград, 1977.9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2349654C1 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2424334C2 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2176276C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И МЕЛКОДИСПЕРСНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2208202C2 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2012 |

|

RU2563374C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

Способ может быть использован в промышленности, перерабатывающей коммунальные отходы: бытовой мусор и промышленные отходы (шлаки металлургических предприятий, шламы и кеки химического и гальванического производства, пески, илы очистных сооружений, содержащих тяжелые черные и цветные металлы, а также отходы деревообрабатывающего и шпалопропиточного производств). Способ переработки бытовых и промышленных отходов, включает загрузку их с флюсующими добавками в барботируемую ванну расплавленного шлака, плавку отходов в плавильной печи, дожигание выделяющихся горючих компонентов, пылеочистку и утилизацию тепла отходящих газов, причем загрузку отходов ведут в шлаковую ванну плавильной печи с погруженными электродами при подаваемой в ванну удельной мощности 400-1500 кВт/м2, интенсивности дутья 0,3-0,5 нм3/т • мин и температуре расплава 1450-1600°С, снижаются капитальные и энергозатраты, повышается извлечение цветных металлов в товарную продукцию. 3 табл.

Способ переработки бытовых и промышленных отходов, включающий загрузку их с флюсующими добавками в барботируемую ванну расплавленного шлака, плавку отходов в плавильной печи, дожигание выделяющихся горючих компонентов, пылеочистку и утилизацию тепла отходящих газов, отличающийся тем, что плавку отходов ведут в плавильной печи с погруженными электродами при подаваемой в ванну удельной мощности 400 - 1500 кВт/м2, интенсивности дутья 0,3 - 0,5 нм3/т • мин и температуре расплава 1450 - 1600oC.

| Гречко А.В., Денисов В.Ф., Кубасов В.Л | |||

| Технология переработки бытовых отходов в барботируемом расплаве - решение вопросов экологии, Цветные металлы, 1995, N 5, с.28 - 31 | |||

| Гречко А.В., Денисов В.Ф | |||

| Решение проблемы твердых бытовых отходов на основе последних разработок в пирометаллургии, Цветные металлы, 1996, N 4, с.50 - 52 | |||

| Способ комплексной переработки расплавленных шлаков цветной металлургии | 1976 |

|

SU612965A1 |

| DE 2900676 A1, 19.07.79. | |||

Авторы

Даты

1999-02-27—Публикация

1998-05-26—Подача