Изобретение относится к цветной металлургии и может быть использовано в процессах термообработки порошкообразных материалов, в частности для кальцинации гидроксида алюминия при получении глинозема.

Известен способ кальцинации, согласно которому влажный гидроксид алюминия (исходный материал) загружают во вращающуюся печь, прокаливают и охлаждают; дымовые газы из печи очищают от содержащейся в них пыли, которую возвращают на прокалку в печь (Лайнер А.И. и др. Производство глинозема. - М.: Металлургия, 1978 г., с. 162-163). Недостатки способа:

высокий удельный расход тепла и соответственно малая производительность установки;

большое количество циркулируемого в системе материала - оборотной пыли, выносимой дымовыми газами из печи.

Известен ряд патентов, предусматривающих с целью снижения циркуляционной нагрузки системы вывод из процесса кальцинации наиболее тонкодисперсной пыли, которая улавливается в электрофильтрах газоочистки. Так, по международной заявке WO 92/19535, JPC C 01 F 7/02, C 22 В 1/24 пыль электрофильтров агломерируют, а по патенту США N 4568527, класс 423/127 эту пыль используют в качестве затравки при осаждении гидроксида алюминия.

Однако ввиду незначительности количества пыли электрофильтров (примерно 5% от общего количества пыли, улавливаемой в аппаратах газоочистки) процесс кальцинации (при выводе этой пыли) имеет по существу те же недостатки, что были приведены выше.

Известен способ кальцинации гидроксида алюминия по а. с. СССР N 1146281, кл. C 01 F 7/44, согласно которому с целью снижения удельного расхода тепла термообработка влажного гидроксида алюминия осуществляется запыленными высокотемпературными дымовыми газами в U-образном газоходе, соединяющем печь с циклоном - первой ступенью газоочистки.

Недостатки способа: высокая запыленность газов на входе в газоочистку и высокая циркуляционная нагрузка по пыли, что ограничивает форсировку печи.

Наиболее близким к заявляемому способу кальцинации гидроксида алюминия по количеству общих существенных признаков является способ по патенту США N 4286944, кл. F 27 В 15/00, 1981 ( Установка для кальцинации глинозема и подобных материалов ), который и принят за прототип.

Согласно прототипу сушка и частичная (или полная) дегидратация гидроксида алюминия (термообработка) осуществляется предварительно очищенными от пыли дымовыми газами в U-образном газоходе, соединяющем запечный пылеосадитель (циклон) с мультициклоном - первой ступенью очистки. Пыль, уловленная в запечном пылеосадителе, и пыль, уловленная в аппаратах газоочистки печной установки, возвращается на прокалку в печь.

Основной недостаток прототипа - высокая циркуляционная нагрузка по пыли, на нагрев которой затрачивается тепло.

Технической задачей изобретения является снижение циркуляционной нагрузки и снижение за счет этого удельного расхода топлива, финишной запыленности газов, а также увеличение производительности установки.

Технический эффект достигается благодаря тому, что дымовые газы, выходящие из печи, очищают от пыли, а затем направляют на термообработку (сушку и дегидратацию гидроксида алюминия) в U-образный газоход, в восходящую ветвь которого загружают влажный материал, а уловленную пыль охлаждают и выводят из рециркуляции, используя как товарный продукт.

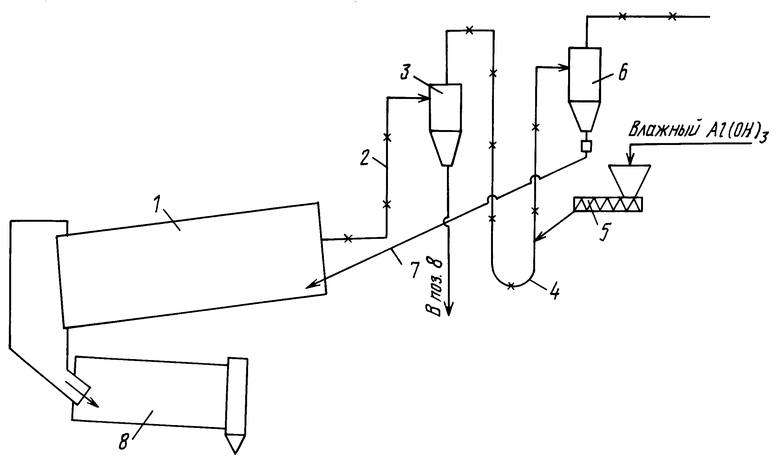

На чертеже приведена аппаратурно-технологическая схема процесса кальцинации по предлагаемому изобретению, включающая печь (1) с газоходом (2), пылеосадитель (например, циклон) (3), U-образный газоход (4), загрузочное устройство (5), циклонный теплообменник (6), устройство для подачи термообработанного материала в печь (7), холодильник (8).

Способ реализуется следующим образом.

Влажный гидроксид алюминия устройством (5) загружают в восходящую ветвь U-образного газохода (4), в поток дымовых газов из печи (1) (с температурой ~ 600oC), которые предварительно очищают от пыли в пылеосадителе (3). После термообработки во взвешенном состоянии материал выносится в теплообменник (6), а затем посредством устройства (7) направляется в печь (1) на прокалку. Полученный в печи глинозем охлаждают в холодильнике (8). Дымовые газы, предварительно очищенные в пылеосадителе (3) и циклонном теплообменнике (6), направляют на доочистку в систему газоочистки, а затем выбрасывают в атмосферу. Пыль, уловленную в аппаратах газоочистки, возвращают в процесс или частично используют как товарный продукт. Пыль, уловленную в пылеосадителе (3), охлаждают в холодильнике (8) вместе с глиноземом или в другом аппарате, используя ее при этом как товарный продукт (адсорбент, осушитель, сырье для катализаторов).

Сущность изобретения заключается в том, что дымовые газы, выходящие из печи, очищают на 70-90% от пыли и лишь затем используют для термообработки влажного гидроксида алюминия во взвешенном состоянии. При этом уловленную пыль (материал) не возвращают в печь, а выводят из рециркуляции, снижая тем самым на 35-45% циркуляционную нагрузку установки по оборотной пыли и экономя затраты топлива на ее нагрев от температуры отходящих газов (~250oC) до температуры прокалки глинозема (~1200oC).

Ниже приведен ориентировочный расчет экономии расхода топлива предлагаемого способа кальцинации по сравнению с прототипом.

Из практики глиноземного производства известно, что количество циркулируемой пыли составляет 200-220% от производительности печи по глинозему. Следовательно, в предлагаемом способе кальцинации уменьшение пылевой нагрузки составит ~ 0,8 т.

Тогда экономия тепла на прокалку 1 кг глинозема составит:

0,8 • 0,25 • (1200-250) ~ 190 ккал (или ~ 15% от удельного расхода),

где

0,25 - средняя теплоемкость глинозема в интервале указанных температур, ккал/кг•град.

Пример промышленной реализации изобретения.

Из вращающейся печи производительностью 15 т/ч по глинозему выходят дымовые газы с температурой 600oC, содержащие глиноземную пыль. Ее количество составляет 100% от производительности (или ~ 15 т/ч). Дымовые газы очищаются в пылеосадителе с КПД пылеулавливания 80% и направляются в U-образный газоход, в который подают шнековым питателем гидроксид алюминия с влажностью 17%. Его масса с учетом внешней влаги составляет ~ 27,6 т/ч.

В газоходе протекает термообработка материала, в результате чего испаряется внешняя влага и на 80% кристаллическая (гидратная). Дымовые газы, охлажденные до ~ 250 oC, содержащие 3 т/ч вынесенной из печи пыли плюс ~ 16 т/ч материала, полученного в результате термообработки, и обогащенные водяными парами (из гидроксида алюминия), поступают в циклонный теплообменник, а затем в систему газоочистки.

Материал, уловленный в циклонном теплообменнике и аппаратах газоочистки, подают в печь на прокалку.

Пыль, уловленную в пылеосадителе, массой ~ 12 т/ч с температурой ~ 600oC, направляют в барабанный холодильник, где она смешивается с глиноземом из печи; причем, если этот продукт содержит остаточную кристаллизационную влагу (потери при прокаливании), то за счет тепла глинозема (температура ~ 1000 oC) она испаряется, и товарный глинозем, выходящий из холодильника, будет соответствовать требованиям стандарта.

Если предусматривается использование пыли (продукта, уловленного в пылеосадителе, как адсорбента (или в других целях), то он охлаждается в специальном аппарате и подается на склад для затарки.

Экономия удельного расхода топлива составляет 15%.

Производительность установки повышается на 15-20% без снижения коэффициента полезного действия системы газоочистки (коэффициента пылеулавливания) и увеличения выбросов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПЕЧЕЙ КАЛЬЦИНАЦИИ | 2023 |

|

RU2807933C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1997 |

|

RU2115079C1 |

| Установка для кальцинации гидроксида алюминия | 1987 |

|

SU1530889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

Изобретение предназначено для термообработки порошкообразных материалов, в частности для кальцинации гидроксида алюминия. Влажный гидроксид алюминия подают в газоход и подвергают термообработке его во взвешенном состоянии дымовыми газами, выходящими из печи, которые предварительно очищают от пыли. Пыль охлаждают и выводят из рециркуляции. Гидроксид алюминия подвергают прокалке. Полученный глинозем охлаждают. Пыль охлаждают совместно с глиноземом. Данное изобретение позволяет повысить на 15-20% производительность установки. 1 c. и 1 з.п.ф-лы, 1 ил.

| US 4286944 A, 1981 | |||

| ТОПЛИВОМЕР | 1972 |

|

SU427236A1 |

| Способ непрерывной кальцинации гидроокиси алюминия | 1972 |

|

SU523631A3 |

| Способ кальцинации гидроксида алюминия | 1983 |

|

SU1146281A1 |

| Установка для кальцинации гидроксида алюминия | 1986 |

|

SU1381311A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 2014 |

|

RU2549816C1 |

| DE 3426668 A, 1985 | |||

| DE 3405298 A1, 1985 | |||

| СТАТОР ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАТЕЛЯ ЖИДКОГО МЕТАЛЛА | 1995 |

|

RU2097903C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4568527 A, 1986 | |||

| Производство легких цветных металлов и электродной продукции | |||

| Обзорная информация | |||

| Повышение энергоэкономичности процесса кальцинации глинозема | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1999-01-20—Публикация

1997-09-02—Подача