Изобретение относится к легкой промышленности.

Известны способы изготовления подошв, и подошвы, имеющие в своей конструкции включения в патентах ФРГ DT 22 16 964, A 43, кл. B 13/18, 1975 и США 4 494 322, кл. 36/28, A 43 B 13/16, 1985.

Сущность способа изготовления подошвы заключается в том, что берется материал с упругими свойствами, из которого выкраивается деталь подошвы, причем в ее носочной части выполняют скос (фиг. 1). Далее, этот скос заполняют материалом с низким модулем упругости 0.3 - 0.4 МПа.

Наиболее близкой к предполагаемой подошве является прототип спортивной обуви, рассмотренный в патенте ФРГ DT 22 16 964. Прототип представляет собой обувь, где в передней части подошвы, на расстоянии 0.2 - 0.3 от длины подошвы, имеется скос. Таким образом носок подошвы тоньше элемента подошвы, расположенного в области плантарных мышц. Это конструктивное решение приводит к тому, что при ходьбе, отталкивание осуществляется не от горизонтальной поверхности, как в обычных подошвах, а от наклонной поверхности. Такая подошва приводит к экономии энергозатрат и большей комфортности.

Также в прототипе подошвы есть и недостатки, а именно, расположенный в передней части стопы скос, не имеет упругодеформируемых элементов, которые позволяли бы регулировать величину скоса (наклона стопы к поверхности) в зависимости от массы человека или нагрузки. Отсутствие упругодеформируемых элементов не позволяет добиться комфортности и снижения энергозатрат до минимального уровня, который сложился в процессе эволюции стопы человека при ходьбе по мягкому земляному грунту.

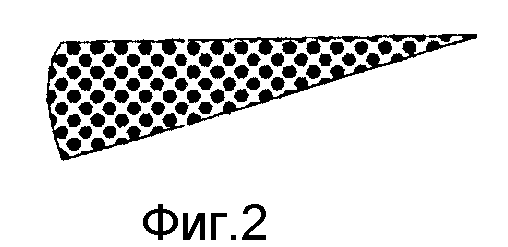

Носочный участок предлагаемой подошвы отличается от прототипа тем, что вставка изготавливается из пористого материала с модулем упругости 0.3 - 0.4 МПа (фиг. 2).

На чертежах представлены различные сечения, предлагаемой подошвы.

Целью предлагаемого изобретения является изготовление подошвы, позволяющей снизить энергозатраты при постоянной носке подошвы по жесткому грунту (т.е. создать условия, наиболее приближенные к естественным при формировании мышц стопы) при одновременном повышении комфортности.

Способ изготовления подошвы, заключающийся в ее формовании, причем, при формовании подошву изготавливают с выемкой, имеющей скос по всей ширине подошвы в передней ее части и осуществляют дополнительную операцию доформовывания с заполнением выемки материалом с модулем упругости 0.3-0.4 МПа

Подошва, содержащая слой материала с упругими свойствами в области, соответствующей области плантарных мышц стопы, с образованием наклонной поверхности, размещенной с возможностью изменения угла наклона стопы при ходьбе, отличается от прототипа тем, что слой материала состоит из двух частей. Одна из которых - наклонная поверхность, выполненная из обычного материала подошвы, а другая - вставка в подошву с низким модулем упругости, сжимающаяся при ходьбе и изменяющая угол наклона стопы при отталкивании от поверхности (фиг. 3).

Поставленная цель достигается тем, что подошву изготавливают с выемкой, имеющей скос по всей ширине подошвы в передней ее части с заполнением ее материалом с модулем упругости, 0.3 - 0.4 МПа (фиг. 3). Этот материал сжимается и изменяет свой угол наклона к горизонтальной поверхности в зависимости от массы тела, и усилия необходимого для толчка опорной ногой. В виду отсутствия материалов с модулем упругости 0.3 - 0.4 МПа, материал создают пористым, с плотностью пор необходимой для достижения заданной величины модуля упругости.

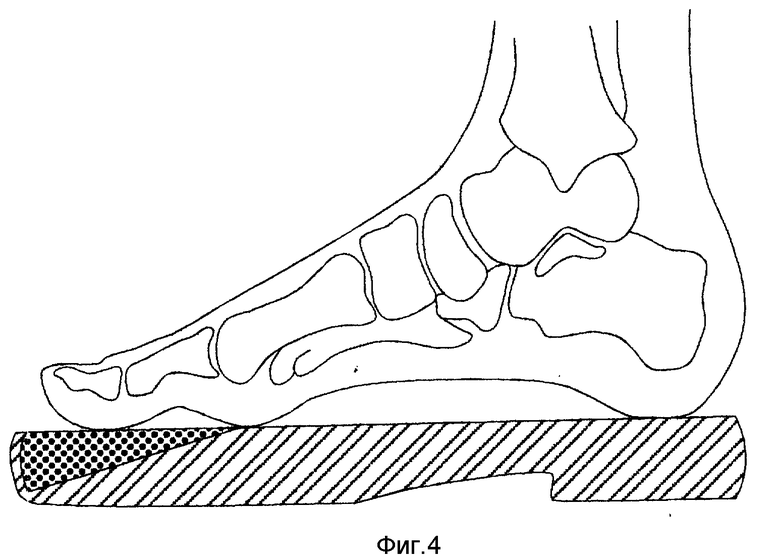

В статике силы, действующие на подошву детской обуви, распределены равномерно по всей площади поверхности, и материал, используемый в передней части подошвы, находится в несжатом состоянии. Ступня человека находится в горизонтальном положении с распределением давления, как в обычной подошве (фиг. 4).

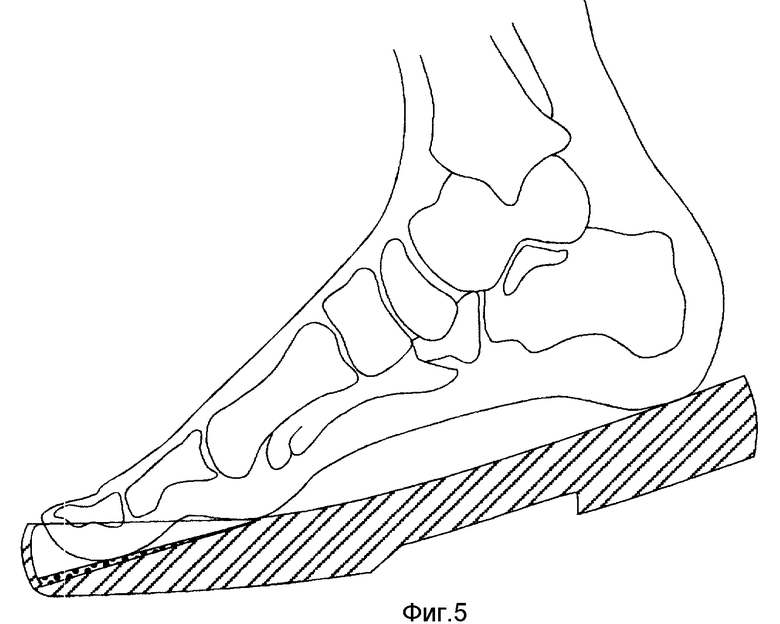

В динамике, наступая на опорную ногу, материал и стелька находятся в горизонтальном положении до момента переноса центра тяжести тела, за опорную точку по ходу движения. После чего, в результате оказываемого давления на носовой участок подошвы, давление через стельку передается этому материалу, который неравномерно сжимается против часовой стрелки на угол, необходимый для оптимального толчка при данной массе тела человека (фиг. 5). После толчка нагрузка с материала, расположенного в передней части подошвы, снимается и материал возвращается в исходное горизонтальное положение. Во время следующего шага нагрузка, перемещаясь от пяточной области в область плантарных мышц и далее к пальцам ног, снова сжимает упругодеформируемый материал на величину нагрузки, приходящуюся на него, образуя с горизонтальной поверхностью оптимальный угол отталкивания.

Для произведения расчетов рассматривается плоский антропоморфный механизм, состоящий из девяти звеньев - корпуса и двух одинаковых четырехзвенных ног.

В процессе передвижения механизма по поверхности выделим период одно-опорного движения (переноса) и в нем фазу отталкивания, начинающуюся с момента перехода общим центром масс перпендикуляра, восстановленного из мгновенной точки нуль моментов к опорной поверхности.

В качестве обобщенных координат, описывающих конфигурацию механизма в фазе отталкивания возьмем семь углов θ,α1,α2,β1,β2,ϕ1,ϕ2, , которые образуют корпус, бедра, голени к пяточно-голеночной части стопы с вертикалью.

В фазе толчка на механизм действует сила тяжести, сила реакции опоры R и момент M в голеностопном суставе опорной ноги.

Уравнение одно-опорного движения в матричной форме:

где

матрицы Z, SinZ, Z2 определяются соответствующими функциями углов; B(z), A, C, D - матрицы.

В случае горизонтальной поверхности отталкивания, горизонтальная и вертикальная составляющие реакции:

где

aii - диагональные элементы матрицы A.

Если наклон поверхности отталкивания изменять в зависимости от положения общего центра масс, то горизонтальная и вертикальная составляющие реакции отталкивания будут функциями угла наклона. Также произойдет изменение плеч приложения составляющих реакции опоры при определении момента сил относительно точки О. Соответствующим подбором функции изменения угла наклона опорной площадки от изменяющегося положения общего центра масс при ограничениях накладываемых реальными конструктивными параметрами обуви, можно получить определенную экономию затрат энергии при ходьбе на каждом шаге в фазе отталкивания.

Положительный эффект достигаемый, в результате применения подошвы заключается в том, что при ходьбе по жесткой поверхности, за счет использования пористого упругодеформируемого материала в области плантарных мышц и пальцев ног, достигается экономия энергии, за счет изменения моментов сил, а также повышается комфортность, за счет придания подошве характеристик мягкого грунта, на котором формировалась стопа человека в процессе эволюции, и для которого передвижение босиком по земляному грунту наиболее комфортно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОШВЫ | 1996 |

|

RU2115352C1 |

| ОБУВЬ С ПРИНУДИТЕЛЬНОЙ ВЕНТИЛЯЦИЕЙ | 2006 |

|

RU2339284C2 |

| Устройство в обуви, обеспечивающее принудительную вентиляцию, амортизацию и анатомический контакт стопы | 2018 |

|

RU2717919C2 |

| СПОСОБ СОЗДАНИЯ ЦИФРОВОЙ МОДЕЛИ ОБУВНОЙ КОЛОДКИ, ОБЕСПЕЧИВАЮЩЕЙ ПОВЫШЕННУЮ ВПОРНОСТЬ В ОБЛАСТИ БОКОВЫХ СТОРОН | 2021 |

|

RU2765771C1 |

| Вкладная стелька | 1989 |

|

SU1750639A1 |

| СТЕЛЬКА С АНТИФРЕТТИНГОВЫМИ СВОЙСТВАМИ | 2013 |

|

RU2546447C2 |

| Способ изготовления стельки обуви | 1989 |

|

SU1777791A1 |

| Способ создания здоровьесберегающей обуви | 2019 |

|

RU2729536C1 |

| Конструкция здоровьесберегающей обуви на высоком и серхвысоком каблуке | 2019 |

|

RU2729645C1 |

| ОБУВЬ С ПРИНУДИТЕЛЬНОЙ ВЕНТИЛЯЦИЕЙ И АМОРТИЗАЦИЕЙ | 2007 |

|

RU2357629C2 |

Способ изготовления подошвы заключается в ее формовании. При формовании в подошве выполняют выемку в виде скоса по всей ширине подошвы в передней ее части. Осуществляют дополнительную операцию доформовывания с заполнением выемки материалом с модулем упругости 0,3-0,4 МПа. Способ позволяет снизить элергозатраты при постоянной носке подошвы по жесткому грунту (т.е. создать условия, наиболее приближенные к естественным при формировании мышц стопы) при одновременном повышении комфортности. 6 ил.

Способ изготовления подошвы, заключающийся в ее формовании, отличающийся тем, что при формовании в подошве выполняют выемку в виде скоса по всей ширине подошвы в передней ее части и осуществляют дополнительную операцию доформовывания с заполнением выемки материалом с модулем упругости 0,3 - 0,4 МПа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 2216964, кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 54569638, кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1572399, кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1998-07-20—Публикация

1996-09-30—Подача