Изобретение относится к черной металлургии, а именно к производству стали в конвертерах.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является процесс прямого получения стали из твердой шихты путем переменного восстановления-окисления по патенту США N 4957546. Он характеризуется тем, что в агрегат, где имеется начальное количество жидкого металла, через донные отверстия одновременно вдувают углеродсодержащий материал и кислород в соотношении 1 : 2,5 соответственно и проводят восстановительный период, повышая содержание углерода в ванне с 2,0 до 4,0%. Затем проводят окислительный период, загружая твердую железосодержащую шихту (губчатое железо, железную руду) и флюсы с одновременной продувкой ванны кислородом. При этом содержание углерода в ванне снижается. Периодически после окислительного периода выпускают шлак, а после нескольких циклов по мере накопления производят выпуск металла, оставляя в агрегате некоторое его количество для последующей плавки. Процесс проводят в агрегате типа кислородного конвертера. Недостатком рассмотренного способа является высокий расход железосодержащих, углеродсодержащих материалов, а также кислорода вследствие неконтролируемых выбросов в процессе плавки, так как при одновременном вводе твердого и газообразного окислителей в расплав с высокой температурой и содержанием углерода происходит интенсивное окисление углерода с бурным выделением газообразных продуктов.

Кроме того, необходимость удаления шлака после каждого цикла окислительной продувки, для которой характерна повышенная окисленность шлака, увеличивает потери металла. Последнее усугубляется значительным количеством операций удаления шлака, так как оно должно производиться после каждого цикла окислительной продувки. Еще одним недостатком известного способа является частое чередование восстановительного и окислительного периодов плавки, затрудняющее их оптимизацию, в том числе в части рационального расхода используемых материалов.

Таким образом, технический результат изобретения заключается в том, чтобы снизить удельный расход используемых материалов за счет уменьшения потерь металла и более рациональной организации процесса.

В соответствии с изобретением предложен способ прямого получения стали из железосодержащего материала в конвертере, включающий науглероживание частично оставленного металла предыдущей плавки, порционную загрузку в расплав смеси железосодержащих и шлакообразующих материалов, продувку расплава, периодическое удаление шлака, выпуск металла, при этом смесь дополнительно содержит углеродсодержащий материал в количестве 25-50% от количества железосодержащего материала в ней, масса каждой порции составляет 10-40% от массы расплава, при этом одновременно с загрузкой осуществляют продувку расплава смесью азота и кислорода при их соотношении от 4:1 до 1:1 соответственно, а периодическое удаление шлака производят при усвоении загруженных материалов и достижении содержания окислов железа в шлаке 5-30%, после чего расплав продувают кислородом с одновременным внесением шлакообразующих материалов. Количество частично оставленного металла от предыдущей плавки составляет 10-30% от массы расплава перед его выпуском, в качестве железосодержащего материала используют окалину, железную руду, агломерат, пыли, шламы, шлаки сталеплавильных агрегатов, при этом используют железосодержащий материал фракцией 0-1 мм, а углеродсодержащий материал фракцией 0-6 мм.

Процесс прямого получения стали из железосодержащих материалов состоит в их восстановлении одновременно углеродсодержащими материалами и углеродом железоуглеродистого расплава и его последующего рафинирования с нагревом продувкой кислородом до получения конечного металла заданного состава и температуры.

Для этого в агрегат с частично оставленным металлом от предыдущей плавки, имеющим температуру 1600-1650oС и содержание углерода 0,008-0,30%, подают углеродсодержащий материал (антрацит), который растворяется в нем. При этом образуется железоуглеродистый расплав с содержанием углерода 3,0-4,0% и температурой 1200-1400oС. Эти параметры расплава поддерживают в указанных пределах в течение всего времени восстановления железосодержащего материала и продувки расплава смесью азота и кислорода.

Такое сочетание температуры и содержания углерода обеспечивает достаточный перерыв расплава над температурой его плавления, позволяющий загружать в него значительное количество шихтовых материалов. Для ускорения растворения углеродсодержащего материала ванна продувается смесью азота и кислорода в соотношении от 1:1 до 4:1.

Такое сочетание компонентов смеси обеспечивает минимальный угар углеродсодержащего материала и получения необходимой температуры железоуглеродистого расплава.

При температуре железоуглеродистого расплава менее 1200oС обезуглероживание металла, протекающее наряду с его науглероживанием, замедляется, что снижает интенсивность перемешивания ванны газообразными оксидами углерода, скорость и степень усвоения железосодержащих, углеродсодержащих и шлакообразующих материалов и увеличивает степень окисленности шлака.

Кроме того, из-за незначительного перегрева расплава над его температурой плавления уменьшается масса порций загружаемых материалов и одновременно увеличивается их количество для получения заданной массы плавки.

Превышение порога 1400oС увеличивает скорость окисления углерода и вероятность выбросов металла и шлака, снижает долю углерода, окисляющего до СО2, что уменьшает степень использования химического тепла реакций окисления углерода и увеличивает расход углеродсодержащего материала.

Снижение содержания углерода в металле менее 3,0% уменьшает степень восстановления железа из его оксидов, окисленность шлака снижает перегрев расплава над температурой плавления, ограничивает темп загрузки железосодержащих и углеродсодержащих материалов и уменьшает производительность агрегата.

Увеличение содержания углерода более 4,0% приводит к резкому повышению расхода углеродсодержащего материала и неполному его усвоению, ухудшению условий науглероживания, дисбалансу в темпе обезуглероживания и науглероживания металла (скорости этих процессов должны быть примерно одинаковыми).

Масса железосодержащего, углеродсодержащего и шлакообразующего материалов в каждой загружаемой порции влияет на температурный режим процесса.

В случае, когда масса каждой порции указанных материалов превышает 40% от массы расплава, происходит значительное его охлаждение, ухудшаются условия взаимодействия загружаемых материалов с расплавом и шлаком, затрудняется технологический процесс плавки.

При массе порции менее 10% от массы расплава увеличивается количество загрузок, что в свою очередь приводит к увеличению потерь железосодержащего и углеродсодержащего материалов с отходящими газами во время загрузки и также приводит к увеличению продолжительности процесса.

Шихтовые материалы подают в ванну с металлическим расплавом, куда одновременно вдувают продувочную смесь из азота и кислорода. При этом обеспечивается интенсивное перемешивание загруженных материалов с металлом и шлаком за счет азота и газообразных продуктов процесса. В металлическом расплаве и шлаке одновременно протекают процессы окисления, нагрева, плавления, восстановления, т. е. усвоения загруженных материалов. Соотношение скоростей протекания этих процессов, сопровождающихся выделением и поглощением тепла, зависит от состава, продувочной смеси и соотношения железосодержащего и углеродсодержащего материалов. Увеличение доли кислорода в продувочной смеси ускоряет окислительные процессы, протекающие с выделением тепла. Увеличение доли железосодержащего материала и развитие восстановительных процессов сопровождается поглощением тепла.

При соотношении содержания азота к кислороду в дутье более 4:1 снижается температура расплава, замедляется процесс восстановления железосодержащего материала и горение углеродсодержащего материалов, удлиняется цикл плавки.

Снижение соотношения азота к кислороду в дутье ниже 1:1 усиливает окисление компонентов металлического расплава, главным образом железа, увеличивает содержание окислов железа в шлаке и потери железа при удалении шлака. Кроме того, снижается содержание углерода в расплаве, уменьшается его перегрев над температурой плавления, что затрудняет выделение газообразных продуктов реакции и приводит к выбросам и потерям металла, снижающим выход металла.

Поскольку процесс по изобретению осуществляют с металлическим расплавом, непрерывно перемешиваемым с загружаемыми материалами, постоянно происходит растворение углеродсодержащего материала в нем. Одновременно с процессом растворения углерода происходит его окисление за счет кислорода продувочной смеси.

Следует отметить, что теплоту, необходимую для осуществления процесса, получают за счет сжигания углеродсодержащего материала и окисления углерода, растворяющегося в металле. Тепло, выделяющееся при этом, используется для нагрева металла шлака, загружаемых шихтовых материалов, а также для протекания восстановительных реакций, требующих наибольших затрат тепла.

Углерод из железосодержащего расплава и углеродсодержащего материала окисляется до СО и СО2. Монооксид углерода, выделяющийся из расплава, окисляется до углеродистого газа внутри и/или над жидко-твердыми материалами и нагревает их. При переходе СО в СО2 выделяется около 2/3 теплоты, выделяемой при полном окислении углерода. В свою очередь СО, проходя через жидко-твердые материалы, перемешивает составляющие ванны, восстанавливает оксиды железа и увеличивает массу железоуглеродистого расплава. Соотношение количества СО и СО2 зависит от соотношения азота и кислорода в продувочной смеси и железосодержащего и углеродсодержащего материалов.

В предлагаемом процессе соотношение железосодержащего и углеродсодержащего материалов поддерживается на уровне, обеспечивающем их полное взаимодействие и необходимое распределение железа между металлом и шлаками, а также для поддержания (сохранения) содержания углерода в расплаве примерно равном его содержанию в первоначально науглероженном расплаве. Кроме того, от соотношения этих материалов зависит количество тепла, поступающего в ванну для осуществления эндотермических восстановительных процессов. Это условие выполняется в том случае, когда доля углеродсодержащего материала составляет 25-50% от количества железосодержащего материала.

Уменьшение этого соотношения приводит к "холодному" ходу плавки, к высокому содержанию окислов железа в шлаке, увеличению потерь железа с ним, в результате чего снижается выход металла и увеличивается удельный расход материалов.

Доля углеродсодержащего материала более 50% от массы железосодержащего материала приводит к значительному превышению прихода тепла над его расходом, "горячему" ходу плавки, нерациональному использованию избытка тепла, уменьшению содержания окислов железа в шлаке, затруднениям с удалением шлака из-за его высокой вязкости, выкосам металла и снижению его выхода.

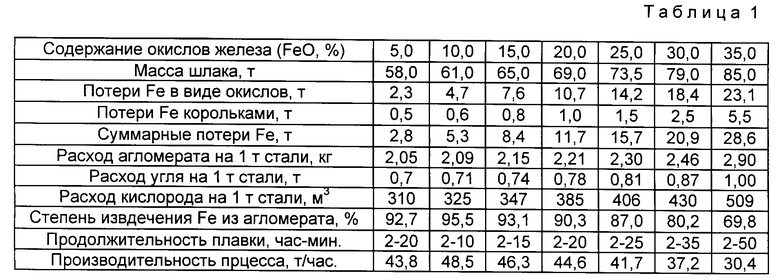

Удельный расход используемых материалов зависит от оптимального распределения восстанавливаемого железа между металлом и шлаком. Показателем оптимального распределения между расплавом и шлаком является содержание окислов железа в уделяемом шлаке. Содержание окислов железа в шлаке менее 5% свидетельствует о более раннем усвоении железосодержащего материала и о превышении необходимой длительности восстановления, что увеличивает продолжительность плавки и снижает производительность процесса. Кроме этого, такой шлак имеет повышенную вязкость, плохо удаляется из агрегата, и при его удалении теряется металл.

Содержание окислов железа в шлаке более 30% приводит к значительным потерям железа с удаляемым шлаком в виде окислов и корольков металла, уменьшению степени извлечения железа и повышению удельного расхода шихтовых материалов и кислорода. Повышенные потери с корольками металла связаны с энергичным взаимодействием металла и переокисленного шлака в момент удаления последнего.

По мере подачи железосодержащего и углеродсодержащего материалов происходит увеличение массы железоуглеродистого расплава и шлака, который периодически удаляется из агрегата.

Формирование шлака с необходимыми физическими и химическими свойствами осуществляют добавлением шлакообразующего материала, например извести. Это обеспечивает образование шлака, имеющего низкую температуру плавления, малую вязкость и, следовательно, хорошее удаление из агрегата.

После получения заданного количества железоуглеродистого расплава переходят от подачи в ванну продувочной смеси из азота и кислорода к чисто кислородной продувке для окислительного рафинирования и нагрева металлического расплава. Переход осуществляют после усвоения загруженных в агрегат железосодержащего, углеродсодержащего и шлакообразующего материалов и оптимального распределения восстанавливаемого железа между металлом и шлаком. Достижение этого распределения обеспечивает спокойное, без выбросов и выносов, протекание окислительного рафинирования и нагрева металла до заданных параметров по температуре и химическому составу.

Пример осуществления способа. В 160-тонном агрегате оставляют 45 т металла от предыдущей плавки следующего химического состава, мас.%: С 0,1; Мn 0,08; Р 0,010 с температурой 1610oС, что на 80oС выше его температуры плавления. Для получения активного углеродсодержащего расплава, способного восстанавливать значительное количество окислов железа, в металлическую ванну подают 2,3 т антрацита фракцией 0-6 мм. Одновременно расплав перемешивают смесью азота и кислорода в соотношении 1:1, подаваемой через верхнюю продувочную фурму. В результате науглероживания получают железоуглеродистый расплав с содержанием углерода 3,6% и температурой 1360oС и перегревом над температурой плавления 150oС.

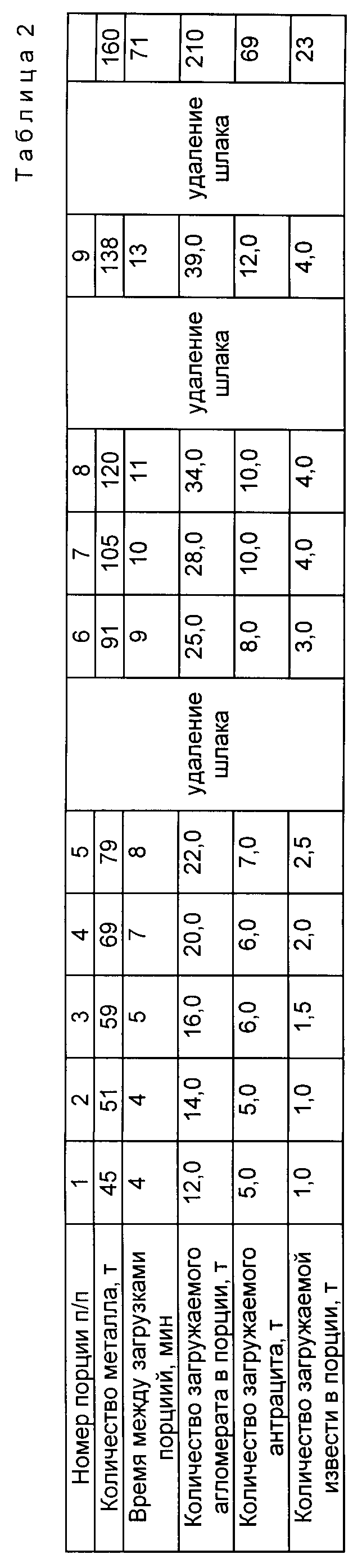

В подготовленную таким образом металлическую ванну порционно загружают железосодержащий (агломерат), углеродсодержащий (антрацит) и шлакообразующий (известь) материалы. В оптимальном варианте производят загрузку указанных материалов 9 порциями. Количество порций в первую очередь зависит от массы металла, оставляемого от предыдущей плавки. Так при массе оставленного металла 15 т подача необходимого количества материалов потребует загрузки их 17 порциями. Масса металлического расплава к моменту загрузки каждой порции, ее составляющих, а также интервалы времени между загрузками представлены в табл. 1.

Загрузку шихтовых материалов производят из бункеров, расположенных над агрегатом, без прекращения продувки. Предпочтительными параметрами режима загрузки являются:

- рассредоточенная подача каждой порции с интенсивностью 5:7 т/мин;

- предварительное смешение загружаемых материалов.

Одновременно с загрузкой шихтовых материалов ванну продувают через верхнюю водоохлаждаемую фурму смесью азота и кислорода со средним расходом 800 м3/мин и давлением 14-16 атм. Соотношение объемного расхода азота и кислорода в смеси составляет в среднем 500 и 300 м3/мин соответственно. Расход смеси, соотношение ее составляющих, а также положение фурмы при продувке изменяют в соответствии с заранее разработанным режимом плавки.

В результате перемешивания и восстановительно-окислительных процессов между железоуглеродистым расплавом, шлаком, загруженными материалами и кислородом получают 160 т железоуглеродистого расплава с содержанием углерода 3,7% и температурой 1320oС.

По мере восстановления железосодержащего материала происходит увеличение массы металлического расплава и шлака. По мере накопления последний периодически удаляют. Первое удаление шлака производят после загрузки и восстановления 88 т агломерата, т.е. перед подачей шестой порции загружаемых материалов после 28 мин продувки азотно-кислородной смесью. Второе удаление шлака производят после загрузки и восстановления 87 г агломерата, т.е. перед подачей девятой порции загружаемых материалов после 58 мин продувки. Третье, возможно полное удаление шлака, производят после загрузки и восстановления последней порции шихтовых материалов, т.е. после завершения продувки расплава смесью азота и кислорода в течение 72 мин.

Общая продолжительность трехкратного удаления шлака 10 мин.

Cостав удаляемого шлака, мас.%: SiO2 30-34; Al2O3 10-14; СаО 34-38; MgO 8-11; FeO 6-10.

Полученный железоуглеродистый расплав продувают в течение 13 мин кислородом с расходом 800 м3/мин и интенсивностью 5,3 м3/мин через верхнюю водоохлаждаемую фурму. При этом в начале продувки подают 8,0 т извести. В результате этого получают сталь следующего химического состава, мас.%: С 0,08; Mn 0,08; S 0,012 и P 0,014; Fe остальное и температурой 1620oС.

После удаления шлака проводят выпуск 108 : 110 т металла, а 40-45 т металла оставляют для проведения следующей плавки.

Продолжительность отдельных операций плавки в устоявшемся режиме следующие:

- загрузка углеродсодержащего материала в металл, оставленный от предыдущей плавки, продувка нейтральным газом для ускорения науглероживания расплава 10 мин;

- продувка железоуглеродистого расплава смесью азота и кислорода, включая загрузку шихтовых материалов, полное восстановление железосодержащего материала 72 мин;

- трехкратное промежуточное удаление шлака по ходу и после продувки железоуглеродистого расплава смесью азота и кислорода 12 мин;

- продувка железоуглеродистого расплава кислородом для получения стали заданного состава и температуры 15 мин;

- отбор проб металла и шлака, замер температуры, выпуск металла и шлама 11 мин;

Общая продолжительность плавки 120 мин.

Масса каждой порции шихтовых материалов, интервалы времени между загрузками порций, масса металлического расплава к моменту загрузки очередной порции в зависимости от массы металла, оставленного от предыдущей плавки, приведены в табл. 2.

Удельный расход шихтовых материалов и продувочных газов следующий: агломерат (содержание Fe 59%) 2080 кг/т; антрацит 705 кг/т; известь 460 кг/т; кислород 320 м3/т; азот 375 м3/т.

Выход годного в виде готовой стали составлял 93%.

Производительность 160-тонного конвертера составляла 48,5 т/ч, что свидетельствует о высокой эффективности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2343204C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2009 |

|

RU2409682C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

Сущность: способ включает науглероживание частично оставленного расплава металла предыдущей плавки и порционную загрузку в конвертер смеси железосодержащих материалов, углеродсодержащих и шлакообразующих материалов. Содержание углеродсодержащих материалов смеси составляет 25 - 50% от количества железосодержащего материала в смеси, а масса каждой порции составляет 10 - 40% от массы расплавленного металла в конвертере, которая образуется в результате плавления после загрузки предыдущей порции. Одновременно с загрузкой осуществляют продувку расплава смесью азота и кислорода при их соотношении (4 - 1) : 1. Шлак периодически удаляют при достижении содержания окислов железа в шлаке 5 - 30% и усвоении загружаемых материалов, после чего расплав металла продувают кислородом с одновременным внесением шлакообразующих материалов. Количество оставляемого в конвертере металла составляет 10 - 30% от массы расплава перед его выпуском. В количестве железосодержащего материала могут быть использованы окалина, железная руда, агломерат, пыль, шламы и шлаки сталеплавильных агрегатов фракции менее 1 мм, а углеродсодержащий материал используют фракции менее 6 мм. Технический результат заключается в снижении удельного расхода используемых материалов за счет уменьшения потерь металла и более рациональной организации процесса. 4 з.п. ф-лы, 2 табл.

| US, 4957546, A, 1990. |

Авторы

Даты

1998-07-20—Публикация

1997-11-13—Подача