Изобретение относится к тоннелестроению и может быть использовано при сооружении метрополитенов, железнодорожных и автодорожных тоннелей, возводимых в обводненных грунтах.

Известны обделки тоннеля, включающие чугунные элементы, связанные между собой при помощи узлов соединения (см.например, Лиманов Ю.А. Метрополитены. - М.: Транспорт, 1971, с.42, рис.23).

Наиболее близким к изобретению по своей сущности и достигаемому результату является обделка тоннеля, включающая расположенные в верхней части железобетонные элементы и расположенные в нижней части чугунные элементы, объединенные между собой узлами соединения, имеющими накладки, торцы которых соответствуют торцам примыкающих к ним железобетонных и чугунных элементов, элементы крепления в виде резьбовых шпилек и направляющего штыря (см. например, SU, авторское свидетельство, 1472683 А1, кл. Е 21 D 11/10, 1989).

Известное решение при использовании в условиях обводненных грунтов со слабым основанием обеспечивает снижение металлоемкости и уменьшение трудозатрат при монтаже элементов, однако не обеспечивает требуемой надежности конструкции и долговечности работы ввиду повышенной деформативности обделки.

Задачей изобретения является уменьшение деформативности обделки, возводимой в условиях обводненных грунтов со слабым основанием.

Задача решается за счет того, что в обделке тоннеля, включающей расположенные в верхней части железобетонные элементы и расположенные в нижней части чугунные элементы, объединенные между собой узлами соединения, имеющими накладки, торцы которых соответствуют торцам примыкающих к ним железобетонных и чугунных элементов, элементы крепления в виде резьбовых шпилек и направляющего штыря, накладки выполнены стальными и снабжены жестко прикрепленными к ним со стороны, обращенной внутрь тоннеля, парными бортиками, расположенными на концевых участках накладок и примыкающими к внутренней поверхности железобетонных элементов, причем суммарная площадь пары бортиков каждой накладки составляет 0,075-0,1 площади этой накладки. При этом железобетонные элементы могут быть выполнены с закладными деталями, расположенными в местах примыкания к ним бортиков накладки, причем по крайней мере один бортик накладки жестко присоединен к соответствующей закладной детали железобетонного элемента.

Технический результат, обеспечиваемый перечисленной выше совокупностью существенных признаков, состоит в том, что обеспечивается возможность образования обделки, позволяющей при сокращении материалоемкости и снижении трудозатрат при монтаже регулировать степень податливости обделки, уменьшение ее деформативности и повышение, тем самым, надежности и долговечности работы в сложных грунтовых условиях, а именно, в условиях обводненных грунтов со слабым основанием, причем облегчаются также условия создания надежной гидроизоляции и исключения прорыва воды и обводнения тоннеля.

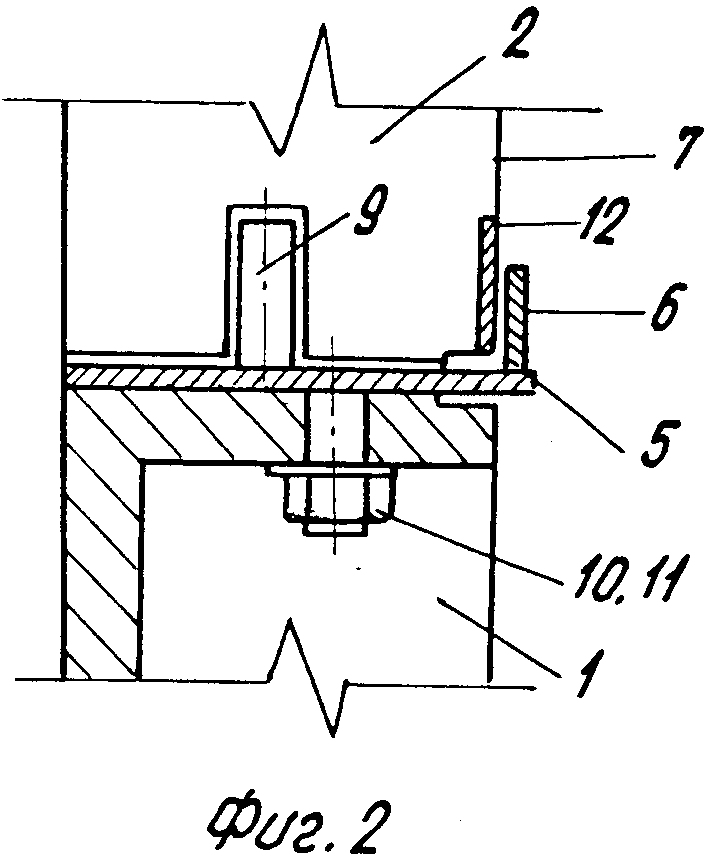

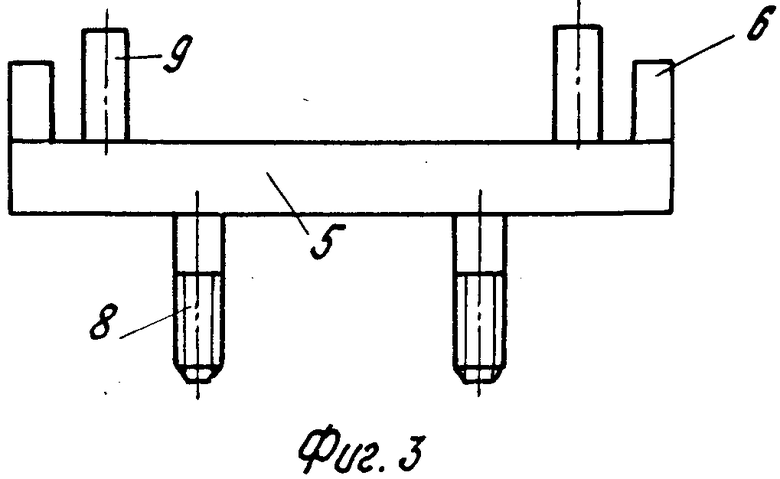

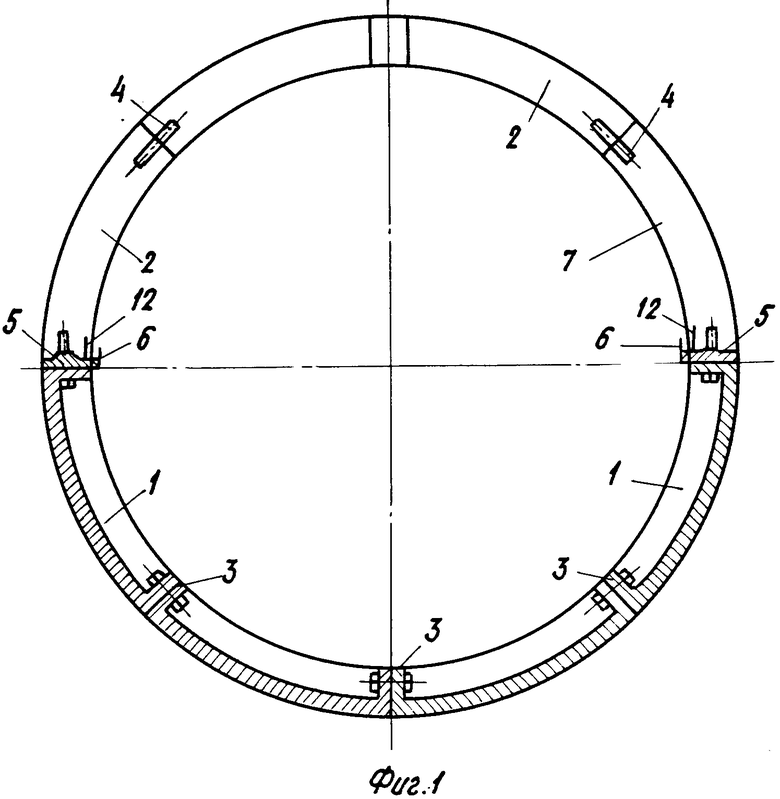

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена обделка, общий вид; на фиг. 2 - узел соединения чугунного и железобетонного элементов между собой; на фиг. 3 - накладка.

Обделка тоннеля состоит из чугунных элементов 1, расположенных ниже горизонтального диаметра обделки, и железобетонных элементов 2, расположенных в верхней, например, сводовой части обделки. Чугунные элементы 1 соединены между собой с помощью болтовых соединений 3, а железобетонные элементы соединены между собой при помощи штырей 4. Чугунные элементы 1 в местах примыкания к железобетонным элементам 2 снабжены накладками 5. Накладки 5 выполнены стальными и снабжены жестко прикрепленными к ним со стороны, обращенной внутрь тоннеля, парными бортиками 6, расположенными на концевых участках накладок 5 и примыкающими к внутренней поверхности 7 железобетонных элементов 2. Суммарная площадь пары бортиков 6 накладки 5 составляет 0,075-0,1 площади этой накладки. Каждая накладка 5 со стороны чугунного элемента 1 снабжена резьбовыми шпильками 8 для соединения с ним, а со стороны железобетонного элемента 2 снабжена направляющими штырями 9, которые вместе с резьбовыми шпильками 8 образуют элементы крепления.

Возведение обделки осуществляют следующим образом.

Известным способом, например буровзрывным, разрабатывают породу на ширину одного кольца, после чего с помощью блокоукладчика производят монтаж кольца обделки. Вначале монтируют до горизонтального диаметра чугунные элементы 1, соединяя их между собой болтовыми соединениями 3, а затем на торцы чугунных элементов 1 устанавливают имеющие бортики 6 накладки 5 так, чтобы они прилегали бортиками к внутренней поверхности железобетонных элементов, которые затем монтируют с использованием штырей 4, и замыкают кольцо. Накладки 5 устанавливают таким образом, чтобы резьбовые шпильки 8 входили в отверстия чугунных элементов 1, и жестко фиксируют их при помощи гаек 10 и шайб 11, а торцы железобетонных элементов 2 сопрягаются с накладкой 5, с помощью направляющих штырей 9. При этом наличие бортиков 6 обеспечивает снижение деформативности обделки, что улучшает условия работы и способствует повышению надежности обделки и срока ее службы. В отдельных случаях, когда необходимо обеспечить жесткость обделки на части периметра или по всему периметру, железобетонные элементы могут выполнять с закладными деталями 12, которые располагают в местах примыкания к ним бортиков 6 накладки 5, причем по крайней мере один бортик 6 могут жестко присоединять к соответствующей закладной детали 12, например сваркой. Затем осуществляют забутовку, пикетаж и первичное нагнетание цементного раствора за обделку. Затем производят буровзрывные работы, разрабатывают породу на ширину следующего кольца, продвигают горно-проходческий механизм (на чертежах не показан), и цикл повторяют.

Выполнение обделки из чугунных элементов только в нижней части обеспечивает ее жесткость и водонепроницаемость, причем за счет наличия в узлах соединений накладок с бортиками значительно позволяет уменьшить деформативность и регулировать податливость обделки на тех ее участках, где это необходимо для конкретных гидрогеологических условий при одновременном снижении металлоемкости и трудоемкости монтажа сводовой части обделки, выполняемой из железобетонных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обделка тоннеля | 1986 |

|

SU1472683A1 |

| ОБДЕЛКА ТОННЕЛЯ | 1998 |

|

RU2132907C1 |

| Способ возведения станции метрополитена глубокого заложения | 1990 |

|

SU1763584A1 |

| ПОДЗЕМНОЕ СООРУЖЕНИЕ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 1993 |

|

RU2044836C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ | 1999 |

|

RU2138597C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2009 |

|

RU2418728C2 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ВОЗВЕДЕНИЯ ТОННЕЛЯ ТРАНСПОРТНОЙ МАГИСТРАЛИ | 2002 |

|

RU2227193C1 |

| Обделка тоннеля и способ ее возведения | 1987 |

|

SU1555597A1 |

| Сборная обделка тоннеля | 1981 |

|

SU935623A1 |

| ДЕМОНТАЖНЫЙ КОМПЛЕКС ТОННЕЛЯ ТРАНСПОРТНОЙ МАГИСТРАЛИ | 2002 |

|

RU2250963C2 |

Изобретение относится к тоннелестроению и может быть использовано при сооружении метрополитенов, железнодорожных и автодорожных тоннелей, возводимых в обводненных грунтах. Обделка тоннеля включает расположенные в верхней части железобетонные элементы и расположенные в нижней части чугунные элементы, объединенные между собой узлами соединения, имеющими накладки. Торцы накладок соответствуют торцам примыкающих к ним железобетонных и чугунных элементов. Обделка имеет также элементы крепления в виде резьбовых шпилек и направляющего штыря. Накладки выполнены стальными и снабжены жестко прикрепленными к ним со стороны, обращенной внутрь тоннеля, парными бортиками, расположенными на концевых участках накладок и примыкающими к внутренней поверхности железобетонных элементов, причем суммарная площадь пары бортиков каждой накладки составляет 0,075 - 0,1 площади этой накладки. Технический результат, обеспечиваемый изобретением, состоит в возможности образования обделки, позволяющей при сокращении материалоемкости и снижении трудозатрат при монтаже, регулировать степень податливости обделки, уменьшать ее деформативность и повышать, тем самым, надежность и долговечность работы в сложных грунтовых условиях. 1 з.п.ф-лы, 3 ил.

| Лиманов Ю.А | |||

| Метрополитены | |||

| - М.: Транспорт, 1971, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Обделка тоннеля | 1986 |

|

SU1472683A1 |

Авторы

Даты

1998-07-20—Публикация

1998-01-14—Подача