Изобретение относится к области испытательной техники и диагностики электродвигателей постоянного тока и связанных с ними механических устройств, в том числе размещенных в труднодоступных местах и на подвижном составе электротранспорта, который может находиться в движении, и выявления их неисправностей на ранних стадиях развития. В процессе эксплуатации электродвигателей с нагрузкой могут возникать повреждения отдельных элементов, что в свою очередь приводит к преждевременному выходу из строя. Необходимость заблаговременно выявлять и мониторить неисправности труднодоступных основных электродвигателей, используемых, например, на транспорте, на предприятиях металлургического комплекса, карьерных самосвалах и т.п., связана с обеспечением безопасной эксплуатации этих сложных систем в целом.

Аналогом является устройство для отбраковки подшипников по вибрации и шуму (а. с. N 312168 (СССР), кл. G 01 M 13/04. - БИ N 25, 1971), содержащее смонтированные в корпус упруго закрепленную оправку для установки внутреннего кольца испытуемого подшипника, привод для вращения наружного кольца испытуемого подшипника и вибро- и шумоизмерительную аппаратуру, при этом с целью повышения точности измерения, привод выполнен в виде расположенной концентрично оправке спиральной камеры с входным и выходным каналами для сжатого воздуха, при этом входной канал расположен на наружной поверхности камеры, а выходной канал выполнен в виде, по меньшей мере, двух сопел, расположенных равномерно по окружности под углом к внутренней поверхности камеры, для подачи воздуха по касательной и наружной поверхности испытуемого подшипника.

Недостатком данного аналога является невозможность проводить безразборную диагностику, поскольку предусматривается демонтаж подшипников из подшипниковых щитов испытуемой электрической машины и не затрагивается коллекторно-щеточный узел. Кроме того, после проведения испытаний необходимо размагничивать наружное кольцо подшипника.

Прототипом являетсяспособ диагностики электродвигателя переменного тока и связанных с ним механических устройств по заявке на изобретение (А. С. № 2339049 RU C2, от 03.02.2007), реализующийся следующим образом: в трех фазах электродвигателя производят запись зависимостей от времени напряжения и потребляемого тока, полученные сигналы пропускают через фильтр низких частот, преобразуют в цифровую форму и формируют спектры модулей вектора Парка тока и напряжения, после чего производят спектральный анализ полученных спектров, выделяют характерные частоты электродвигателя и связанных с ним устройств, а характер и степень развития неисправности выявляют путём сравнения значений амплитуд модуля вектора Парка тока на характерных частотах со значением модуля вектора Парка тока на частоте ноль герц.

Недостатком прототипа является возможность диагностирования только электродвигателей переменного тока, невозможность получить широкий диапазон регулировки частоты вращения вала испытуемой электрической машины вследствие сложности регулировки частоты вращения массивного или короткозамкнутого ротора. Кроме того, непосредственная установка ротора на вал предполагает горячую посадку, что усложняет процессы монтажа и демонтажа устройства. Также прототип имеет следующие недостатки:

- сложность осуществления способа, обусловленная дополнительным введением оптического и акустического датчиков;

- низкая точность проводимых измерений сигналов, вызванная погрешностями функции преобразования, динамическими и частотными ограничениями введенных оптического и акустического датчиков;

- рассматриваются только зависимости от времени напряжения и потребляемого тока.

Технической задачей заявляемого изобретения является разработка эффективного и удобного способа мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока, в котором устранены недостатки аналога и прототипа, а также расширение арсенала способов диагностики электродвигателей постоянного тока и связанных с ними механических устройств. Задачей заявляемого изобретения является также повышение регулировочных свойств устройства и облегчение процессов монтажа и демонтажа, выявление и прогнозирование развития отдельного дефекта с определением времени до возможного отказа двигателя или его узлов.

Техническим результатом является повышение точности диагностирования, снижение трудоемкости, связанное с тем, что нет необходимости разбирать двигатель, чтобы устанавливать в него специальный прибор, а также связанное с тем, что при совпадении линий в спектрах диапазона частот отсутствует необходимость проверки состояния каждой характерной частоте при каждой операции диагностики каждой операции диагностики каждого электродвигателя, что сильно сокращает нагрузку на персонал, особенно при большом количестве электродвигателей на объекте, подвижном составе, находящемся на маршруте, это обеспечивается в режиме дистанционного диагностирования (на расстоянии от электродвигателя)по полученным данным, которые вносятся в программу, для каждого двигателя создается база отслеживания возникновения неисправностей, упрощение процедуры диагностирования (не требует отключения электродвигателя), при полной автоматизации процесса диагностики, расширение диагностических возможностей и повышение точности при определении наличия электрических и механических повреждений электродвигателя: замыкание обмоток, повреждения подшипников, износ электрощеток, пробои на коллекторе за счет создания программного комплекса обнаружений неисправностей, который может разобрать спектр вибрации на диапазоны. Изобретение направлено на достижение широкого диапазона регулирования частоты вращения вала испытуемой машины и упрощение процесса монтажа и демонтажа устройства на испытуемой машине, повышение достоверности прогнозирования состояния коллекторно-щеточного узла и подшипника и повышение безопасности работы электродвигателя, упрощение конструкции, расширение класса диагностируемых двигателей и дефектов, повышение точности проводимых измерений при диагностике за счет подробного разбора частотного диапазона за счет вибродатчика и лазерного считывающего устройства и приведения измерения и преобразования сигналов, снимаемых с узлов, штатным образом входящих в состав диагностируемого двигателя.

Данный метод диагностирования может широко применяться не только на электродвигателях постоянного тока, но и переменного тока, т.к. так же применяются подшипники, ротор и корпус.

Технический результат достигается тем, что в способе мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока, заключающемся в том, датчиками замера вибрации измеряют вибрацию электродвигателя, далее преобразуют с помощью аналогово-цифрового преобразователя полученные сигналы из аналоговой и в цифровую форму, и формируют с помощью вычислительных средств спектры вибрации, после чего производят спектральный анализ полученных спектров вибрации, при котором но несовпадению всех линий в спектрах вибрации делают вывод о наличии дефектов в электродвигателе, а при выявлении всплесков, присутствующих в спектре снимаемого электродвигателя о несоответствии спектра идеальному, выделяют для анализа характерные частоты электродвигателя, отвечающие за конкретные неисправности, а именно

два частотных пика, различие которых составляет от 3 до 10 Гц, характеризующие:

- электрические неисправности двигателя;

частоты до 20 Гц, характеризующие:

- неисправности в электрических цепях;

частоты до 50 Гц, характеризующая:

- вибрацию электрического происхождения,

- наличие отгоревших стержней в беличьей клетке ротора;

частоты до 100 Гц, характеризующая:

- неисправности, связанные с механическими повреждениями,

- послабление пакета стали электродвигателя, потенциальные проблемы с обмоткой на полюсах в МПТ,

- пробой изоляции и межвитковых замыканий обмоток главных и добавочных полюсов,

- вибрацию электрического происхождения,

- разрушение якорных бандажей;

частоты до 128 Гц, характеризующие:

- развивающиеся дефекты подшипников качения,

- повреждения якорных подшипников;

частоты до 150 Гц, характеризующие

- пик, превышающий уровень допустимых значений, может вызывать нагрев статора,

- ухудшение изоляции обмоток и короткозамкнутые витки,

- вибрацию электрического происхождения; частоты от 200 до 300 Гц, характеризующие:

- значительные дефекты в стали,

- дефект пробоя изоляции компенсационной обмотки;

частоты до 228 Гц, характеризующие развивающиеся дефекты подшипников качения;

частоты от 300 до 410 Гц, характеризующие:

- дисбаланс ротора,

- пробой изоляции и межвитковых замыканий обмоток якоря;

частоты от 410 до 520 Гц, характеризующие:

- повреждение выводов кабелей, выплавления припоя из петушков коллектора,

- обнаруженные в подшипнике развитые дефекты - раковина наружного кольца;

частоты от 520 до 750 Гц, характеризующие:

- дефекты обмоток якоря - обрыв пластины коллектора,

- притирка щеток к коллектору,

- повреждение выводов катушек полюсов,

- повреждения пальцев, кронштейнов и щеткодержателей; частоты от 750 до 850 Гц, характеризующие:

- щеточно-коллекторный узел,

- появление кругового огня по коллектору;

частоты от 850 до 1000 Гц, характеризующие:

- повреждения подшипников качения

- средний уровень повреждений, связанный с образованием «энергетического горба»,

а характер и степень развития неисправности выявляют путем сравнения значений амплитуд на характерных частотах со значением идеального, делают вывод о хорошем техническом состоянии электродвигателя, а в случае, если указанная разница между амплитудами меньше заданной величины, делают вывод о наличии соответствующего данной характерной частоте повреждения, согласно предлагаемому изобретению, для реализации способна используется штатный датчик анализатор, закрепленный на корпусе электродвигателя и применяемый для получения спектра, представляющего собой анализируемые сигналы, преобразуемые в эталонный и реальный спектры, при сравнении которых выявляются дефекты, и прогнозируется их развитие, при этом каждый диапазон спектра вибрации согласно таблице 1 отвечает за свою частоту, указывающую на возникновение дефекта того или иного узла:

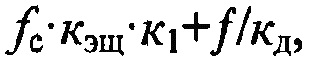

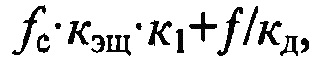

- наличие дефектов на электрощетках диагностируется на следующих характерных частотах, которые можно рассчитать по следующим формулам:

где ƒc - частота питающей сети;

кэщ - количество электрощеток;

к1=1…5 - коэффициенты стадии развитии дефекта;

ƒ - характерная частота;

кд - количество дефектов на электрощетках.

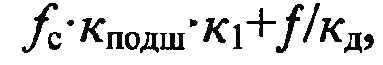

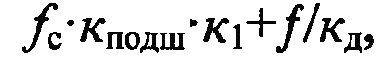

- наличие повреждения элементов подшипников диагностируется на следующих характерных частотах, отражающих наличие неисправностей:

где кподш - количество подшипников.

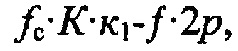

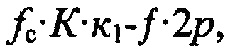

- наличие повреждений на коллекторе диагностируется на следующих характерных частотах, на примере обрыва обмотки якоря от коллекторной пластины:

где К - количество коллекторных пластин;

2р - число пар полюсов.

- бой коллектора на характерных частотах:

где ƒс.Вып - характерная частота на коллекторе.

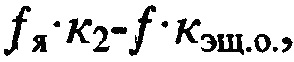

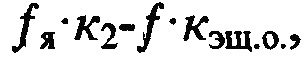

- наличие предельного износа электрощеток диагностируется на следующих характерных частотах:

где ƒя - частота вращения якоря;

к2=2 - количество мест припоя коллекторных пластин к обмотке якоря;

кэщ.о. - количество электрощеток в обойме.

Предпочтительно, измерения и их анализ производят с заданной периодичностью и создают базу данных измерений и результатов сравнения значений амплитуд на характерных частотах со значением сигнала на частоте ноль герц, по которой контролируют развитие повреждений по времени и прогнозируют остаточный ресурс оборудования.

В целом заявляемый способ основан на спектральном анализе - процедуре записи сигналов электродвигателя для определения наличия электрических и механических неисправностей.

Гармоники в спектре вибрации, соответствующие различным видам неисправностей, отличаются друг от друга. Поэтому обнаружение в спектре характерных гармоник позволяет однозначно идентифицировать электрические и механические неисправности электродвигателя. Необходимые измерения выполняются на работающем оборудовании (не требуется его отключение).

Регулярное проведение измерений (мониторинга) электродвигателя позволяет выявлять неисправности на ранней стадии возникновения, отслеживать динамику их развития, определять остаточный ресурс узлов и планировать рациональные сроки проведения ремонтов.

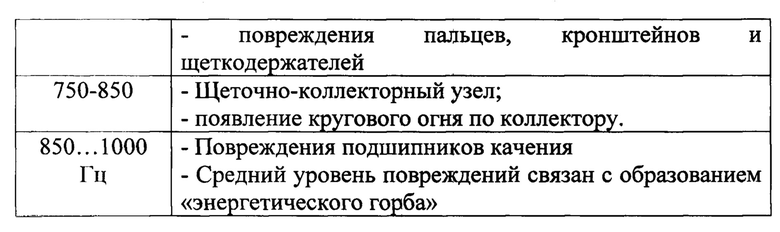

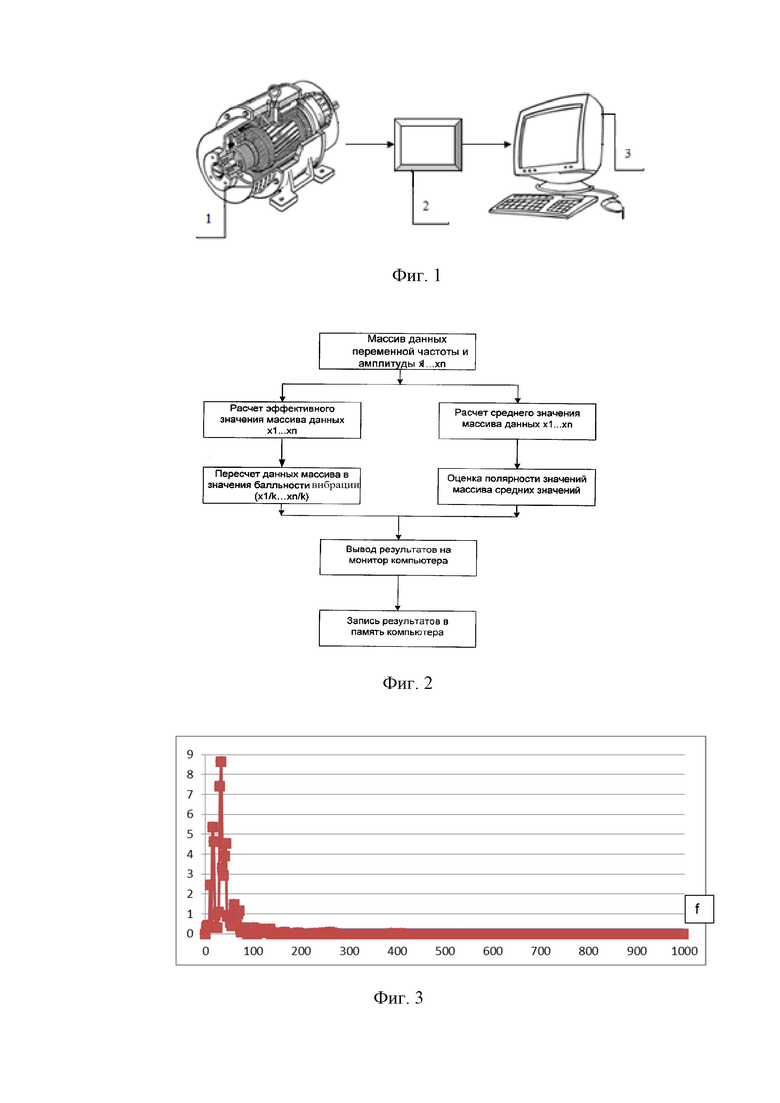

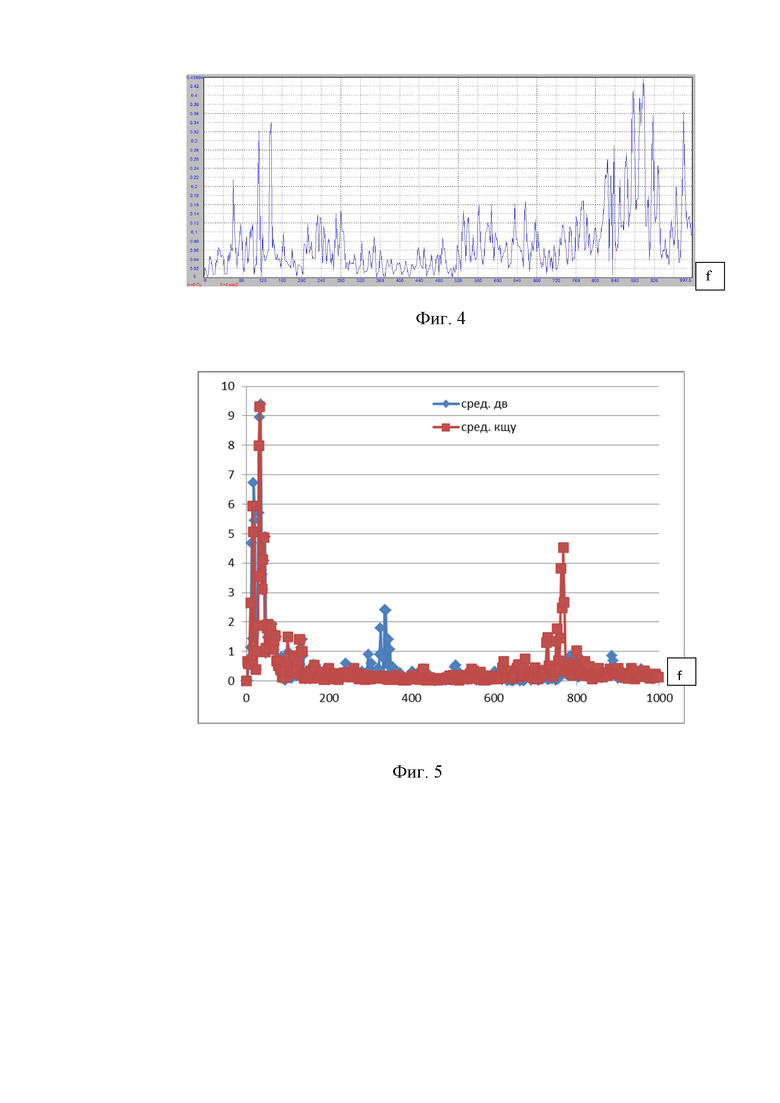

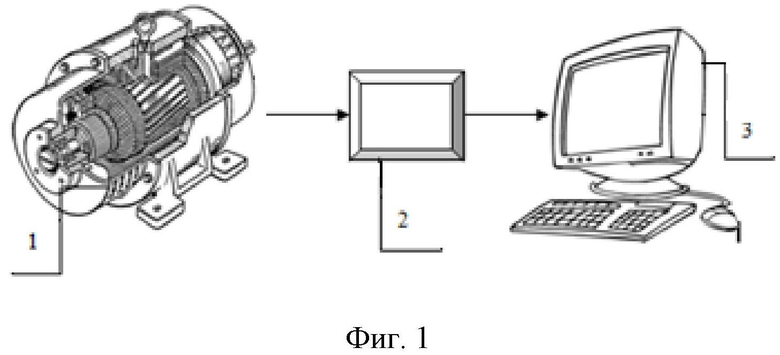

Сущность изобретения поясняется чертежом, где на фиг. 1 представлена принципиальная схема для реализации системы мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока с помощью которой реализуется предлагаемый способ; на фиг. 2 представлена блочная система мониторинга; на фиг. 3 представлена частотная характеристика спектра вибрации нового исправного электродвигателя предпочтительно в диапазоне частот от 0 до 1 кГц; на фиг. 4 - частотная характеристика спектра вибрации электродвигателя при наличии дефектов в щеточно-коллекторном узле; на фиг. 5 - частотная характеристика спектра вибрации электродвигателя, при этом характер неисправности выявляют путем сравнения значений амплитуд.

Измерительный комплекс для реализации способа содержит следующее оборудование. Цифрами на фиг. 1 обозначены:

1 - электродвигатель постоянного тока

2 - датчик замера виброметра

3 - портативный компьютер

На фиг. 3-5, содержащие частотные характеристики, буквой «ƒ» обозначены характерные частоты, соответствующие диагностируемой неисправности. Амплитуды сигналов откладываются по вертикали, частоты - по горизонтали.

Диагностирование и прогнозирование технического состояния коллекторно-щеточного узла и подшипников электродвигателей постоянного тока производится путем измерения параметров вибрации виброметром, содержащим вибродатчик, электронное устройство, снабженное вычислителем спектра вибропроцесса, блок настроечных данных, содержащий: значения частоты вращения, амплитуды виброскоростей в спектре измеряемого вибропроцесса с расчетными значениями частоты ±Δƒ, виброускорений и виброперемещений (Фиг. 1) и последующего анализа полученных данных измерений.

Во всех случаях производится мониторинг и спектральный анализ работающего электродвигателя постоянного тока.

Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока осуществляется следующим образом. На корпус электродвигателя или исследуемый узел прикрепляется датчик виброметра 2, который несколько раз производит замеры и запись значений вибрации с линейной амплитудно-частотной характеристикой в диапазоне от 0 до 1 кГц.

Для проведения диагностики полученный сигнал преобразуют из аналоговой в цифровую форму, а затем производят спектральный анализ полученного сигнала и спектра вибрации, полученные при измерениях, усредняют с помощью ЭВМ.

По отношению к известному способу, указанному как аналог, заключающемуся в измерении и преобразовании сигналов, определяемых вибрацией двигателя, в спектр гармонических составляющих, в предлагаемом способе, измеряют сигналы, снимаемые с электромеханического узла двигателя, подшипника и коллекторно-щеточного узла, кинематически связанного с валом двигателя, а полученный спектр гармонических составляющих сравнивают с эталонным спектром для выявления наличия и изменения дефектов двигателя и агрегатов (Фиг. 3, 4 и 5).

При работе двигателя вместе с его валом вращается коллектор и подшипник, с них снимаются анализируемые сигналы. Эти сигналы в процессе анализа преобразуют в амплитудно-частотный спектр гармонических составляющих, который отражает вклад каждой гармоники в измеряемое состояние.

При функционировании двигателя его корпус вибрирует, что связано с вращением вала, работой узлов, расположенных на корпусе двигателя. Эти вибрационные воздействия приводят к вибрации ротора и статора электродвигателя, и по этой причине влияют на характер генерируемого напряжения, содержащего постоянную составляющую, если используется генератор постоянного напряжения, или основную гармонику, если применяется генератор переменного напряжения, и дополнительные составляющие двух видов. Первые определяются вибрациями при отсутствии дефектов, и после обработки проявляются в эталонном спектре. Вторые вызваны появлением и развитием дефектов, и возникшие вибрации отражаются в реальном спектре. Дефекты возникают в виде отказов в системе, приводящих к возникновению детонации, смещения резонансных частот вибрации двигателя, связанных с нарушением и отказами в крепежных элементах, появления микротрещин, разрушений в корпусе, лопатках вентилятора, подшипниках и т.п. С этими дефектами связано появление в анализируемом спектре дополнительных гармоник с частотами как ниже, так и выше частоты основной гармоники. Все эти дополнительные гармоники вносят изменения в спектр, получаемый после измерения и преобразования анализируемого напряжения. Он отличается от эталонного спектра, имеющего место при отсутствии дефектов. При наличии предварительно полученной информации о возможных изменениях спектра в случае появления того или иного дефекта двигателя или его агрегатов получают спектр конкретного дефекта. В дальнейшем выявление такого дефекта упрощается. После оценки скорости изменения соответствующей гармонической составляющей решается задача выявления, и прогнозирования развития отдельного дефекта с определением времени до возможного отказа двигателя или его узлов.

Таким образом, при реализации предлагаемого способа мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока достигается повышение точности измерения сигнала за счет исключения датчиков, монтируемых в корпус двигателя и вносящих дополнительные погрешности, а используется штатный датчик анализатора, используемый для получения спектра, представляющего собой анализируемые сигналы, преобразуемые в эталонный и реальный спектры, при сравнении которых выявляются дефекты, и прогнозируется их развитие. Предлагаемый способ применим для диагностики двигателей разного типа, имеющих вращающийся вал и штатный вибродатчик, кинематически связанный с этим валом и при вращении генерирующий спектр, а класс выявляемых дефектов определяется появляющимися вибрациями, влияющими на спектральный состав генерируемого спектра.

Вывод о наличии неисправности самого электродвигателя можно сделать, если амплитуда на характерных частотах совпадает, то исследуемый электродвигатель в хорошем техническом состоянии, а в случае, если указанная разница между амплитудами имеется, то делают выводы о наличии соответствующего данной характерной частоте повреждения.

Исходя из этого, выполняется сравнение значений амплитуд вибрации, характерных для повреждений. В целях снижения эффекта растекания спектра при выполнении спектрального анализа с помощью алгоритма Быстрого Преобразования Фурье используются оконные функции. Диагностика проводится путем обнаружения в спектре вибрации характерных гармоник, которые позволяют идентифицировать неисправности отдельных узлов.

Для каждого электродвигателя рассчитывается свой набор информативных (характерных) частот. Состав этого набора определяется типом электродвигателя, характеристиками подшипников и видом используемых электрощеток. Для определения характерных частот некоторых неисправностей и их диагностики дополнительно определяют частоту вращения электродвигателей, количество зубцов якоря и коллекторных пластин.

Повреждения подшипника диагностируются по наличию пиков на частотах, кратных частоте вращения якоря, наличие дефектов в коллекторно-щеточном узле диагностируются по наличию пиков на частотах, кратных частоте вращения коллектора.

Определение степени серьезности повреждений производится по градации «Повреждения отсутствуют» - «Повреждения обнаружены» - «Обнаружены значительные (критичные) повреждения» (Табл. 1).

Диагностирование неисправностей производится путем сравнения и анализа соответствующих значений амплитуд модуля вибрации на характерных частотах, т.е. обнаружение в спектре характерных гармоник позволяет определить наличие электрических и механических повреждений электродвигателя постоянного тока.

Таким образом, создан эффективный и удобный способ диагностики и мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока, а также расширен арсенал способов диагностики электродвигателей. При этом повышена точность диагностирования, обеспечена возможность дистанционного диагностирования (на расстоянии от электродвигателя), упрощена процедура диагностирования (не требует отключения электродвигателя), обеспечена возможность полной автоматизации процесса диагностики. Расширены диагностические возможности для определения наличия электрических и механических повреждений электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМИ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2005 |

|

RU2300116C2 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЯ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2007 |

|

RU2339049C1 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОБОБЩЁННОГО ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОДВИГАТЕЛЯ | 2016 |

|

RU2641318C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2753578C1 |

| Способ определения динамического состояния тягового двигателя с опорно-осевой подвеской | 2017 |

|

RU2677947C1 |

| УСТРОЙСТВО И СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2711647C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2552854C2 |

| Способ определения остаточного ресурса электрощеток тягового электродвигателя | 2021 |

|

RU2757784C1 |

| Способ диагностирования технического состояния электрических двигателей в режиме реального времени | 2024 |

|

RU2826152C1 |

Изобретение относится к метрологии, в частности к способам мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока. Согласно способу датчиками замера вибрации измеряют вибрацию электродвигателя, далее преобразуют с помощью аналогово-цифрового преобразователя полученные сигналы из аналоговой в цифровую форму и формируют с помощью вычислительных средств спектры вибрации, после чего производят спектральный анализ, при котором по несовпадению всех линий в спектрах делают вывод о наличии дефектов. При выявлении всплесков делают вывод о несоответствии спектра идеальному, выделяют для анализа характерные частоты, отвечающие за конкретные неисправности, а характер и степень развития неисправности выявляют путем сравнения значений амплитуд со значением идеального, делают вывод о хорошем техническом состоянии электродвигателя. Если указанная разница между амплитудами меньше заданной величины, делают вывод о наличии соответствующего данной характерной частоте повреждения, согласно предлагаемому изобретению для реализации способа используется штатный датчик анализатор, закрепленный на корпусе электродвигателя и применяемый для получения спектра, представляющего собой анализируемые сигналы, преобразуемые в эталонный и реальный спектры, при сравнении которых выявляются дефекты и прогнозируется их развитие. Технический результат - повышение точности диагностирования, снижение трудоемкости. 4 з.п. ф-лы, 5 ил., 1 табл.

1. Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока, заключающийся в том, что датчиками замера вибрации измеряют вибрацию электродвигателя, далее преобразуют с помощью аналогово-цифрового преобразователя полученные сигналы из аналоговой в цифровую форму и формируют с помощью вычислительных средств спектры вибрации, после чего производят спектральный анализ полученных спектров вибрации, при котором по несовпадению всех линий в спектрах вибрации делают вывод о наличии дефектов в электродвигателе, а при выявлении всплесков, присутствующих в спектре снимаемого электродвигателя о несоответствии спектра идеальному, выделяют для анализа характерные частоты электродвигателя, отвечающие за конкретные неисправности, а именно

два частотных пика, различие которых составляет от 3 до 10 Гц, характеризующие:

- электрические неисправности двигателя;

частоты до 20 Гц, характеризующие:

- неисправности в электрических цепях;

частоты до 50 Гц, характеризующие:

- вибрацию электрического происхождения,

- наличие отгоревших стержней в беличьей клетке ротора;

частоты до 100 Гц, характеризующие:

- неисправности, связанные с механическими повреждениями,

- послабление пакета стали электродвигателя, потенциальные проблемы с обмоткой на полюсах в МПТ,

- пробой изоляции и межвитковых замыканий обмоток главных и добавочных полюсов,

- вибрацию электрического происхождения,

- разрушение якорных бандажей;

частоты до 128 Гц, характеризующие:

- развивающиеся дефекты подшипников качения,

- повреждения якорных подшипников;

частоты до 150 Гц, характеризующие:

- пик, превышающий уровень допустимых значений, может вызывать нагрев статора,

- ухудшение изоляции обмоток и короткозамкнутые витки,

- вибрацию электрического происхождения;

частоты от 200 до 300 Гц, характеризующие:

- значительные дефекты в стали,

- дефект пробоя изоляции компенсационной обмотки;

частоты до 228 Гц, характеризующие развивающиеся дефекты подшипников качения;

частоты от 300 до 410 Гц, характеризующие:

- дисбаланс ротора,

- пробой изоляции и межвитковых замыканий обмоток якоря;

частоты от 410 до 520 Гц, характеризующие:

- повреждение выводов кабелей, выплавления припоя из петушков коллектора,

- обнаруженные в подшипнике развитые дефекты - раковина наружного кольца;

частоты от 520 до 750 Гц, характеризующие:

- дефекты обмоток якоря - обрыв пластины коллектора,

- притирка щеток к коллектору,

- повреждение выводов катушек полюсов,

- повреждения пальцев, кронштейнов и щеткодержателей;

частоты от 750 до 850 Гц, характеризующие:

- щеточно-коллекторный узел,

- появление кругового огня по коллектору;

частоты от 850 до 1000 Гц, характеризующие:

- повреждения подшипников качения,

- средний уровень повреждений, связанный с образованием «энергетического горба»,

а характер и степень развития неисправности выявляют путем сравнения значений амплитуд на характерных частотах со значением идеального, делают вывод о хорошем техническом состоянии электродвигателя, а в случае, если указанная разница между амплитудами меньше эталонной величины, делают вывод о наличии соответствующего данной характерной частоте повреждения, отличающийся тем, что для реализации способа используется штатный датчик анализатор, закрепленный на корпусе электродвигателя и применяемый для получения спектра, представляющего собой анализируемые сигналы, преобразуемые в эталонный и реальный спектры, при сравнении которых выявляются дефекты и прогнозируется их развитие.

2. Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока по п. 1, отличающийся тем, что каждый диапазон спектра вибрации согласно таблице 1 отвечает за свою частоту, указывающую на возникновение дефекта того или иного узла:

- наличие дефектов на электрощетках диагностируется на следующих характерных частотах, которые можно рассчитать по следующим формулам:

где ƒс - частота питающей сети;

кэщ - количество электрощеток;

к1=1…5 - коэффициенты стадии развитии дефекта;

ƒ - характерная частота;

кд - количество дефектов на электрощетках;

- наличие повреждения элементов подшипников диагностируется на следующих характерных частотах, отражающих наличие неисправностей:

где кподш - количество подшипников;

- наличие повреждений на коллекторе диагностируется на следующих характерных частотах, на примере обрыва обмотки якоря от коллекторной пластины:

где К - количество коллекторных пластин;

2р - число пар полюсов;

- бой коллектора на характерных частотах:

,

,

где ƒс.Вып - характерная частота на коллекторе;

- наличие предельного износа электрощеток диагностируется на следующих характерных частотах:

где ƒя - частота вращения якоря;

к2=2 - количество мест припоя коллекторных пластин к обмотке якоря;

кэщ.о. - количество электрощеток в обойме.

3. Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока по п. 1, отличающийся тем, что каждую запись значений выполняют с помощью датчиков с линейной амплитудно-частотной характеристикой, предпочтительно в диапазоне частот от 0 до 1 кГц.

4. Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока по п. 1, отличающийся тем, что в целях снижения эффекта растекания спектра при выполнении спектрального анализа используются оконные функции.

5. Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока по п. 1, отличающийся тем, что измерения и их анализ производят с заданной периодичностью и создают базу данных измерений и результатов сравнения значений амплитуд на характерных частотах со значением сигнала на частоте 0 Гц, по которой контролируют развитие повреждений по времени и прогнозируют остаточный ресурс оборудования.

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЯ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2007 |

|

RU2339049C1 |

| Электрический плавкий предохранитель | 1929 |

|

SU16297A1 |

| O A Filina | |||

| Evaluation of the operational life of direct current motors // IOP Conf | |||

| Подставка для настольных электрических ламп | 1923 |

|

SU489A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ | 1995 |

|

RU2087889C1 |

| CN 101588112 A, 25.11.2009 | |||

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА И СВЯЗАННЫХ С НИМИ МЕХАНИЧЕСКИХ УСТРОЙСТВ | 2005 |

|

RU2300116C2 |

| ЗАВЬЯЛОВ Е.А | |||

| МЕТОД СИГНАТУРНОГО АНАЛИЗА | |||

Авторы

Даты

2020-08-17—Публикация

2019-06-25—Подача