Изобретение относится к средствам неразрушающего контроля подшипниковых узлов роторных систем и может быть использовано в машиностроении и подшипниковой промышленности.

Известен способ контроля качества изготовления подшипниковых узлов, вклю- 1 чающий измерение амплитуды колебаний корпуса подшипникового узла в двух взаимно перпендикулярных направлениях и фиксацию результатов измерения в виде круговой диаграммы, по характерным изменениям которой судят о качестве подшипникового узла.

, Недостатками данного способа контроля являются низкие чувствительность и достоверность контроля. Первое объясняется тем, что в указанном способе фиксируют

низкочастотные радиальные колебания корпуса, по величине которых судят о траектории оси вращения подшипника. Радиальные колебания - это следствие дисбаланса, который является значительным дефектом по сравнению, например, с дефектами колец подшипника. В то же время достоверность способа зависит от осреднения круговой диаграммы от скорости вращения при постоянной величине дисбаланса, т.е. необходима достаточно точная и однозначная тарировка. Такую тарировку собранного подшипникового узла однозначно осуществить достаточно сложно, что отражается на достоверности контроля.

Наиболее близким к предлагаемому является способ диагностирования дефектов поверхностей трения в подшипниках качею ю ел

С

ния, согласно которому вращают нагруженный подшипник, измеряют его вибрацию в заданной полосе частот, а также эксцессы выборочных распределений амплитуд вибрации за равные последовательные перио- ды времени, а о дефектах поверхностей трения судят по коэффициенту вариации измеренных эксцессов.

Основными недостатками известного способа являются низкие чувствительность и достоверность койтроля. Это обусловлено тем. что фиксируют общую вибрацию в полосе пропускания фильтра, по которой определяют эксцессы выборочных распределений амплитуд вибрации. Т.е. ди- агностический сигнал содержит полезную информацию, формируемую появлением или наличием дефекта, и общий шум трения тел качения о поверхности (кольца подшипников). Достоверное и статистически состо- ятельное измерение эксцесса в таких условиях и его последующее осреднение требует большой выборки. Заметное изменение эксцесса происходит только е том случае, если дефект приводит к изменению условий Трения пар качения, т.е..когда Дефект достаточно развился, чтобы изменить общий уровень вибрации в регистрируемом диапазоне частот. Кроме того, способ не дает возможности достоверно судить об из- менении технического состояния подшипника, в частности об изменении количества дефектов поверхностей трения.

Цель изобретения - увеличение чувствительности и достоверности контроля.

Поставленная цель достигается тем, что согласно способу измеряют случайные вибрации корпуса вращающегося подшипника в заданной полосе частот в равные последовательные периоды времени, которые опре- деля ют исходя из частоты вращения и количества тел качения в подшипнике. Кроме того, контроль осуществляют в месте, определяемом на окружности корпуса подшипника по максимальной величине сред- неквадратического отклонения амплитуды вибра ции, Это позволяет увеличить чувствительность. При этом измеряют интервалы времени между положительными выброса- ми амплитуды, которые превышают три ее- личинысреднеквадратического

отклонения, по измеренным интервалам устанавливают средний интервал и средне квадратическоё отклонение интервалов времени, из которых определяют коэффици- ентваризции между измеренными интервалами времени. Исключение из диагностической информации составляющих, обусловленных трением тел качения, увеличивает отношение полезный сигнал шум и позволяет увеличить достоверность контроля.

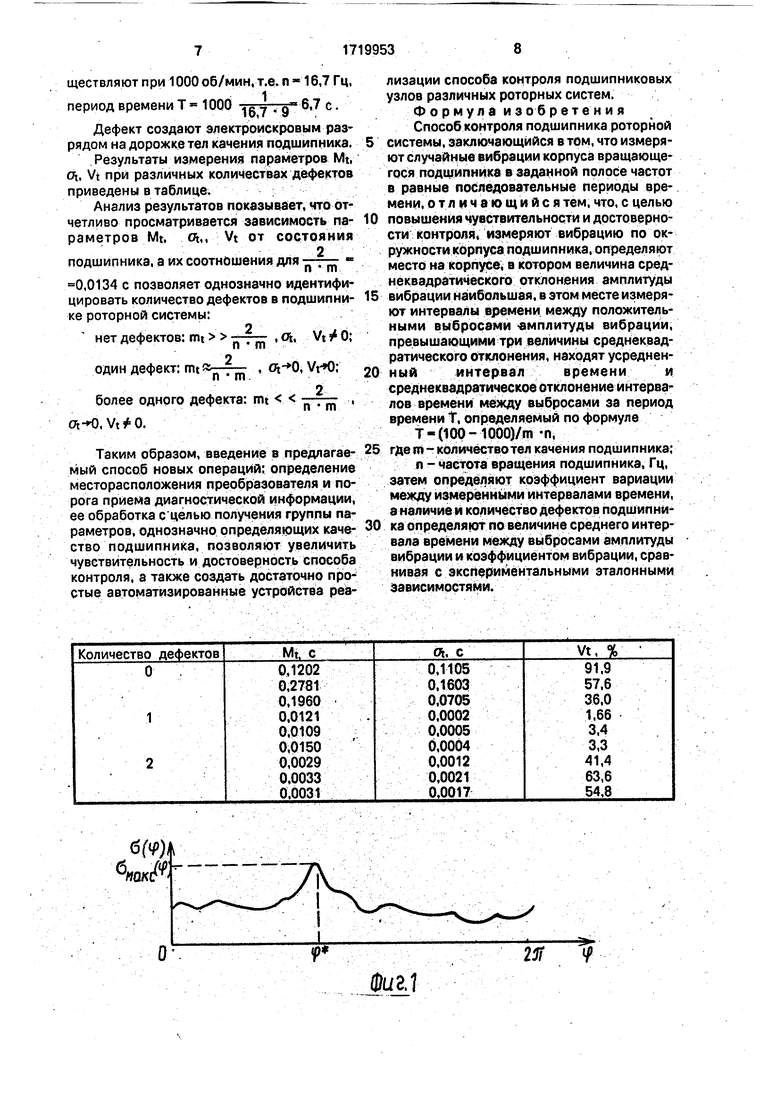

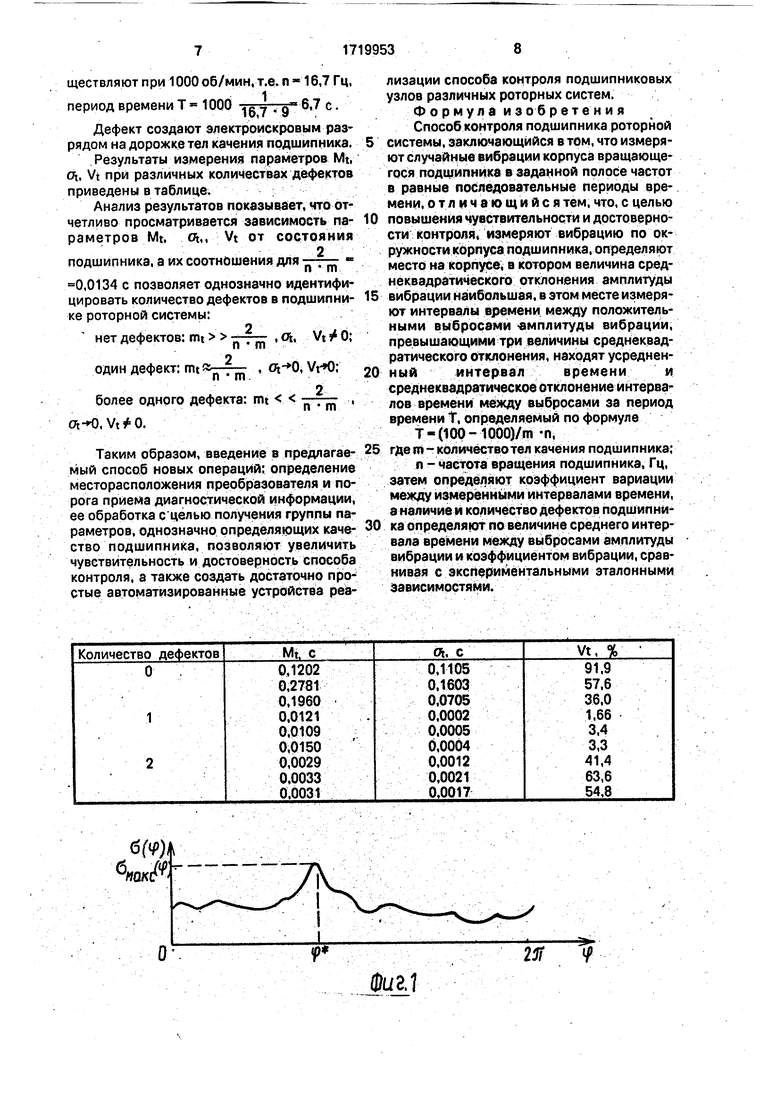

На фиг. 1 изображено распределение среднеквадратического отклонения амплитуды вибрации а ($р)по окружности подшипника и местоположение, определяемое р, где о(р) - бмаке (р )l на фиг. 2 - информативный сигнал в различные моменты времени; на фиг. 3 - блок-схема устройства для реализации предлагаемого способа контроля подшипника.

Устройство содержит последовательно соединенные преобразователь 1, усилитель 2 и полосовой фильтр 3, выход которого через аналого-цифровой преобразователь (АЦП) 4 подключен к микроЭВМ 5, связанной с блоком 6 буферной памяти и регистром 7 представления результатов контроля. АЦП 4 и микроЭВМ 5 управляются блоком 8 управления и синхронизации, к которому подключены три регистра 9-11 входных данных.

Способ осуществляют следующим образом.

В регистры 9-11 заносятся соответственно значения п (частота вращения подшипника) и m (количество тел качения в подшипнике). По этим данным в блоке 8 управления и синхронизации формируется период времени Т (100 - 100Q)/n-m, которым задается время выборки для микро- ЭВМ 5... Затем преобразователь 1 устанавливается на корпусе вращающегося подшипника (не указан) в точке, условно обозначаемой # 0. Вибрация подшипника в виде электрического сигнала на выходе преобразователя 1 подается на усилитель 2, выход которого подключен к полосовому фильтру 3 с частотой пропускания Д t (30- -200) кГц. Выбор такой полосы пропускания позволяет избежать мощных помех низкочастотной вибрации, исходящей от роторной системы, а также влияния высокочастотного шума из-за трения других побочных физических процессов. С выхода фильтра 3 сигнал поступает на АЦП 4, где преобразуется и в виде цифровой последовательности при наличии управляющегоо сигнала от блока 8 управления и синхронизации поступает в микроЭВМ 5.

При прдаче сигнала Пуск в блоке 8 управления и синхронизации формируется упомянутый сигнал управления и в течение времени Т микроЭВМ формирует последовательность значений процесса X(t) -процесса вибрации подшипника в точке (рш О,

т.е. Хт Хг,.... Xi. ...XNJ, где N -j At определяется частотой дискретизации АЦП

4, задаваемой блоком 8 управления и синхронизации. Элементы последовательности XT накапливаются в буферном запоминающем устройстве 6 и по истечении временит микроЭВМ 5 рассчитывает и запоминает среднеквадратическое значение а процесса X(t). Величина среднеквадратического значения о одновременно из микроЭВМ 5 пр- дается в регистр 7 представления результатов. Последовательно подставляя преобразователь 1 по окружности корпуса подшипника в различные точки ф(), запуская блок 8 управления и синхронизации, а также следя за показаниями регистра 7 представления результатов, выбирается

точка у) , где.имеется максимальное значе ниео (фиг. 1).

Далее преобразователь закрепляется в

точке р корпуса подшипника и последова- тельно в блок 8 управления и синхронизации подаются сигналы Пуск и Контроль, причем последний формируется через ли- нию задержки с Т3ад Т. Первый сигнал

позволяет измерить и запомнить а (р), а при поступлении сигнала Контроль вели9fc

чина0 (X) устраивается также в микроЭВМ 5 и производится сравнение поступающих из АЦП 4 значений Xi процесса X(t) с вели-

jk:

чиной 3 cr(jp-). Одновременно происходит формирование в течение периода времени Т с учетом времени дискретизации At процесса X(t) интервалов времени между выбросами Xi 5:3а(#) и Xi+1 За V) указанного процесса X(t), т.е. У {Ди, At2, ...,Д ti...j, которые размещаются в буферном запоминающем устройстве 6. Последнее находится в режиме обмена с микроЭВМ 5, поэтому после формирования последова- тельности У последняя рассчитывает усредненный интервал времени mt, среднеквадратическое отклонение интервалов времени Ot и коэффициент вариаций Vt. Эти результаты из микроЭВМ 5 последовательно поступают в регистр 7 представления результатов контроля. По истечений периода времени Т процесс контроля автоматически повторяется, формируется новая последовательность Ут и из нее рассчитыва- ются текущие значения Mt, Ot и Vt, по соотношению которых судят о наличии и количестве дефектов. Последнее осуществляется следующим образом. Вибрационные шумы нормально функционирующего подшипника подчиняются нормальному закону распределения. Тогда при выборе порога приема диагностической информации, равного А - 3 а (р ), и в отсутствие дефектов

з

только отдельные случайные выбросы могут превышать этот порог, причем согласно теории вероятности вероятность появления

таких выбросов равна Р{Х| 0.0044.

Таким образом, за любой последовательный период времени Т при нормальном функционировании подшипника с вероятностью Р (х) 0,9956 имеет место условие 2

М

n vm

о

Определяемые при этом

о 0 и V° 0 характеризуют большой раз- брос нтервалов времени, что является признаком отсутствия дефекта. При появлении первого дефекта в подшипнике, например микротрещины какого-либо из колец, вы- брсы процесса X(t) появляются почти периодически (фиг. 2). Тогда за любой последовательный период времени .Т рассчитанный усредненный интервал времени

т кроме T0ro- , „т.е.

значения параметров Mt , Ot , Vt в данном случае отличаются от номинальных

Mt , Ot , Vt и однозначно определяют наличие одного дефекта подшипника.

При появлении последующих дефектов происходит изменение указанных парамет,2 . 2

ров и имеет место условие Mf тО,

,о

n m

.

Таким образом, путем достаточно простого анализа информации, выдаваемой регистром 7 представления результатов, однозначно определяется качество подшипника роторной системы путем оценки количества дефектов (нет дефектов, один дефект, более одного дефекта). Указанный анализ может быть легко автоматизирован с помощью микроЭВМ 5, а полученные при этом результаты позволяют организовать как периодический контроль подшипника роторной системы, так и мониторинг для наиболее ответственных роторных систем.

П р и м е р . Осуществляют контроль подшипника 206 (т 9) с валом и массой на конце, имитирующими роторную систему. Для измерений используют акустический преобразователь, усилитель и фильтр отечественной аппаратуры АФ1К В качестве микроЭВМ используют микроконтролер МК-01 с системой ввода для интерфейса АЦП, подключаемого к АФ11, и системой вывода информации на цифропечатающее устройство. Управление осуществляют вручную с пульта управления, согласованного с МК-01. Вращение подшипника осуществляют при 1000 об/мин, т.е. п - 16,7 Гц, период времени Т - 1000 fgyrg SJ с.

Дефект создают электроискровым разрядом на дорожке тел качения подшипника.

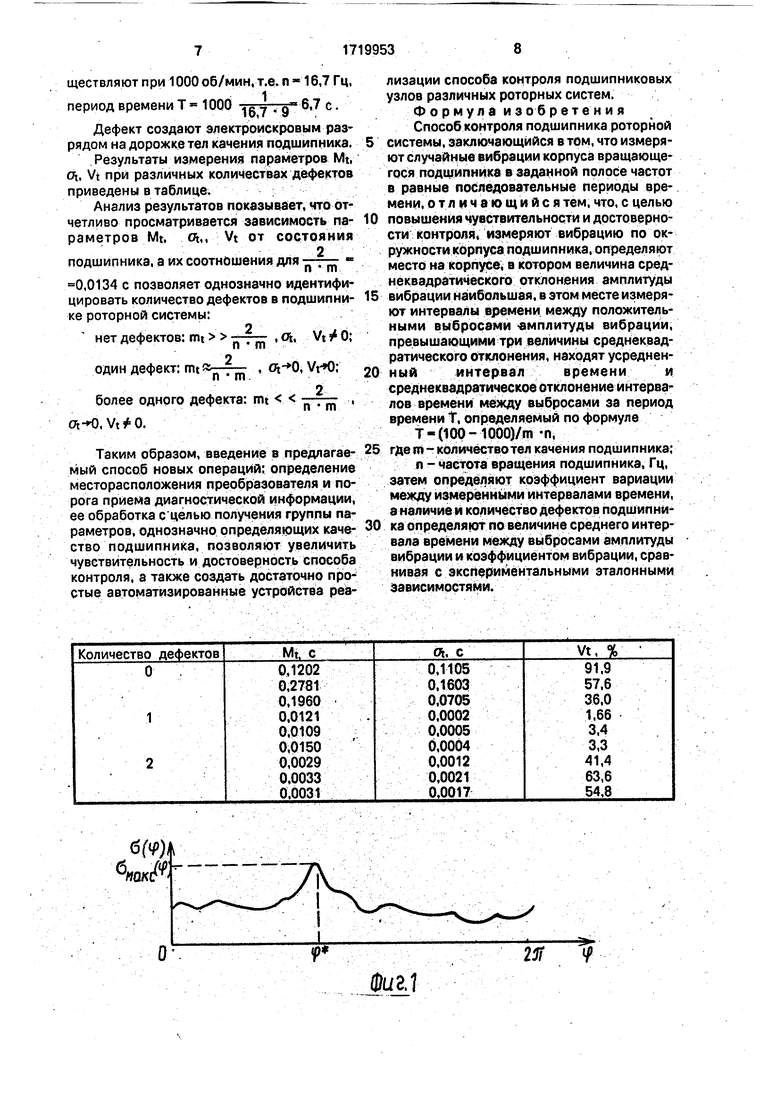

Результаты измерения параметров Mt, Ot. Vt при различных количествах дефектов приведены в таблице.

Анализ результатов показывает, что отчетливо просматривается зависимость параметров Mt, Ot,, Vt от состояния

2

подшипника, а их соотношения для . «

0,0134 с позволяет однозначно идентифицировать количество дефектов в подшипнике роторной системы:

2 нет дефектов: гти п . , Ot, Vt 0;

п

один дефект: mt .

m

, , WO;

n m

более одного дефекта: mt .Vtf 0.

Таким образом, введение в предлагаемый способ новых операций: определение месторасположения преобразователя и порога приема диагностической информации, ее обработка с целью получения группы параметров, однозначно определяющих качество подшипника, позволяют увеличить чувствительность и достоверность способа контроля, а также создать достаточно про-, стые автоматизированные устройства реализации способа контроля подшипниковых узлов различных роторных систем. Формул а изобретения Способ контроля подшипника роторной

системы, заключающийся в том, что измеряют случайные вибрации корпуса вращающегося подшипника в заданной полосе частот в равные последовательные периоды времени, о т л и чаю щ и и с я тем, что, с целью

повышения чувствительности и достоверности контроля измеряют вибрацию по окружности корпуса подшипника, определяют место на корпусе, в котором величина сред- неквадратического отклонения амплитуды

вибрации наибольшая, в этом месте измеряют интервалы времени между положительными выбросами амплитуды вибрации, превышающими три величины среднеквад- ратического отклонения, находят усредненный интервал времени и среднеквадратическое отклонение интервалов времени между выбросами за период времени Т, определяемый по формуле T-(1pQ-1000)/m -п,

где пг - количество тел качения подшипника;

п - частота вращения подшипника, Гц,

затем определяют коэффициент вариации

между измеренными интервалами времени,

а наличием количество дефектов подшипника определяют по величине среднего интервала времени между выбросами амплитуды вибрации и коэффициентом вибрации, сравнивая с экспериментальными эталонными зависимостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования дефектов поверхностей трения в подшипниках качения | 1986 |

|

SU1392422A1 |

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 2002 |

|

RU2239809C2 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2015 |

|

RU2606164C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЧЕСКИХ ТРАНСМИССИЙ | 2009 |

|

RU2427815C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ПОДШИПНИКОВОГО УЗЛА | 2019 |

|

RU2730401C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Устройство для диагностики узлов трения механизмов с вращающимися элементами | 1985 |

|

SU1307272A1 |

Изобретение относится к машиностроению и подшипниковой промышленности и может быть использовано для неразрушающего контроля подшипниковых узлов роторных систем. Цель изобретения - повышение чувствительности и достоверности контроля подшипников. Измеряют вибрацию по окружности корпуса подшипника и определяют место на корпусе подшипника, в котором величина среднеквадратичного отклонения амплитуды вибрации наибольшая. В этом месте измеряют интервалы времени между положительными выбросами амплитуды вибрации, превышающими три величины ореднеквадратического отклонения, находят усредненный интервал времени и сред- неквадратическое отклонение интервалов времени между выбросами за период времени, определяемый по соответствующей формуле. Затем определяют коэффициент вариации между измеренными интервалами времени, а наличие и количество дефектов подшипника определяют по величине интервала времени между выбросами амплитуды вибрации и коэффициенту вариации, сравнивая с экспериментальными эталонными зависимостями. 1 табл., 3 ил. ЧяГ Ј

ода

о

г

w v

Шиг,|

ft/a 2.

| Способ диагностирования дефектов поверхностей трения в подшипниках качения | 1986 |

|

SU1392422A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1990-02-28—Подача