Изобретение относится к способу удаления сернистых соединений, содержащихся в остаточном газе типа остаточных газов заводов по производству серы по методу Клауса, при рекуперации указанных соединений в форме серы.

Остаточные газы, происходящие с завода по производству серы, на котором получают серу по способу окисления из кислого газа, содержащего H2S, известному под названием процесс Клауса, содержат примерно 0,2-2 об.% сернистых соединений, в которых основную часть составляет H2S, остальное приходится на SO2, COS, CS2 и пары серы и/или ячеистую серу.

Такие остаточные газы обычно обрабатывают для максимального снижения общего содержания сернистых соединений, чтобы можно было их сбросить в атмосферу после сжигания, в соответствии с требованиями законодательств к материалам, загрязняющим атмосферу, и одновременно рекуперации этих сернистых соединений в форме, которая способствует увеличению выхода ценных продуктов из кислого газа, обработанного на заводе по производству серы.

Известны различные способы проведения обработки остаточного газа заводов по производству серы по Клаусу, а именно способы, включающие комбинированную обработку гидрированием и гидролизом остаточного газа для того, чтобы подавать сернистые соединения, которые в нем содержаться, только в виде H2S с последующим охлаждением потока, выходящего после указанной комбинированной обработки, до подходящей температуры, чтобы сконденсировать большую часть паров воды, содержащихся в этом выходящем потоке, и, наконец, обработку выходящего потока, обедненного парами воды, для удаления H2S, такое удаление H2S может быть осуществлено или путем абсорбции H2S и с помощью селективного регулируемого растворителя, или каталитическим окислением подаваемого H2S.

Среди способов описанного типа, заключающихся в удалении H2S каталитическим окислением до серы, фигурирует способ, по которому после комбинированной обработки гидрированием и гидролизом остаточного газа от процесса Клауса и охлаждения находящегося газового потока, полученного в результате конденсации большей части воды, пропускают выходящий поток, обедненный парами воды, с контролируемым количеством газа, содержащего свободный кислород, при соответствующей температуре для контактирования с катализатором окисления H2S для получения газового потока, содержащего H2S и SO2 в молярном соотношении H2S : SO2, практически равном 2:1, а также элементарную серу в паровой фазе, потом подают указанный газовый поток после охлаждения ниже 160oC и необязательно отделения серы, которую он содержит, на контакт с катализатором Клауса, работая при достаточно низкой температуре, чтобы сера, образовавшаяся при реакции H2S c SO2, удерживалась на катализаторе с получением остаточного газового потока с очень низким содержанием сернистых соединений, который подвергают сжиганию перед сбросом в атмосферу, и продувают катализатор Клауса, заполненный серой, неокисляющим газом, имеющим температуру между 200 и 500oC, для испарения серы, находящейся на этом катализаторе, таким образом, обеспечивая регенерацию этого последнего, потом охлаждают регенерированный катализатор до температуры, требующейся для нового контактирования с газом, содержащим H2S и SO2, т.е. с газовым потоком, происходящим от окисления.

В таком способе охлаждение входящего газового потока, полученного в результате комбинированной обработки гидрированием и гидролизом, применяемой к остаточному газу, проводят таким образом, чтобы установить содержание паров воды в выходящем охлажденном газовом потоке ниже примерно 10 об.%, что приводит к получению значительного количества остаточной воды, загрязненной H2S, которую необходимо обработать для удаления H2S. Кроме того, эффективность может быть проконтролирована с помощью количества газа, содержащего свободный кислород, который используют на стадии каталитического окисления H2S по стехиометрии Клауса, существует возможность, что непревращенный кислород увлекается газовым потоком, содержащим H2S и SO2, происходящим от каталитического окисления, который приводят в контакт с катализатором Клауса, в результате возникает опасность дезактивации указанного катализатора Клауса. Наконец, последней стадией удаления сернистых соединений является реакция Клауса, качество осуществляемой очистки, следовательно, зависит от качества регулирования расхода воздуха, вводимого в реактор окисления.

Объектом изобретения является способ удаления сернистых соединений, содержащихся в остаточном газе типа остаточных газов завода по производству серы, с рекуперацией указанных соединений в форме серы, который не включает ни стадии конденсации воды, ни стадии реакции Клауса между H2S и SO2 указанного процесса и, следовательно, позволяет устранить упомянутые выше недостатки.

Способ согласно изобретению относится к типу, в котором подвергают остаточный газ объединенной обработке гидрированием и гидролизом для подачи сернистых соединений, которые он содержит, в виде только H2S и пропускают полученный в результате выходящий газовый поток, содержащий H2S, при соответствующей температуре с газом, содержащим свободный кислород, в количестве, пригодном для создания молярного отношения O2:H2S от 0,5 до 3, предпочтительно от 0,5 до 1,5, при контакте с катализатором окисления H2S в серу. Способ отличается тем, что охлаждают выходящий газовый поток, образующийся в результате комбинированной обработки гидрированием и гидролизом, до температуры, находящейся между точкой росы θ воды указанного отходящего газового потока и 180oC, и осуществляют контакт охлажденного выходящего потока и газа, содержащего свободный кислород, с катализатором промотором селективного окисления H2S в серу при температурах, которые поддерживают в течение всей продолжительности контакта на уровне величин между θ и 180oC, чтобы практически количественно окислить в серу H2S, имеющийся в указанном газовом потоке, осадить почти полностью образовавшуюся серу на катализатор и получить очищенный газовый поток, практически не содержащий H2S.

При осуществлении реакции каталитического окисления H2S в серу в интервале температур согласно изобретению H2S селективно окисляется в серу без образования SO2 даже в присутствии избытка кислорода.

Другими словами, в способе согласно изобретению можно работать с большим избытком кислорода по отношению к стехиометрии реакции H2S + 1/2 O2 _→ H2O + S при сохранении почти количественной конверсии H2S и отличной селективности в серу, что позволяет получить выход серы, практически независимый от качества регулирования расхода кислорода на катализаторе окисления.

Во время стадии объединенного гидрирования и гидролиза, которую обычно проводят в присутствии катализатора, сернистые соединения, такие как SO2, CS2, COS, а также пары серы и/или ячеистая сера, содержащиеся в остаточном газе, превращаются в H2S или под действием водорода в случае SO2 и паров серы и/или ячеистой серы, или при гидролизе в случае COS и CS2 под действием паров воды, имеющихся в указанном остаточном газе. Объединенную обработку гидрирования и гидролиза осуществляют при температурах, могущих доходить от 140 до примерно 550oC, предпочтительно они находятся между примерно 200 и 400oC. Водород, необходимый при реакции гидрирования, может уже содержаться в остаточном газе или быть образован in situ в зоне гидрирования и гидролиза, например, при реакции CO и H2O, когда остаточный газ содержит эти два реагента, или же быть добавлен к остаточному газу из внешнего источника водорода. Обычным приемом создания H2 и CO в остаточном газе является добавление к указанному остаточному газу газообразных продуктов сжигания горючего газа, проводимого ниже стехиометрии. Количество используемого водорода должно быть достаточно для получения практически полного превращения в H2S гидрируемых сернистых соединений или продуктов, таких как SO2, пары серы и/или ячеистая сера, содержащихся в остаточном газе, подвергаемом обработке гидрированием и гидролизом. На практике количество применяемого водорода может составлять 1-6-кратное от стехиометрического количества, требующегося для превращения в H2S гидрируемых сернистых продуктов, находящихся в остаточном газе.

Если остаточный газ не содержит достаточного количества паров воды для гидролиза органических соединений серы COS и OS2, можно добавить требуемое количество паров воды перед проведением комбинированной обработки гидрированием и гидролизом.

Катализаторы, используемые для обработки гидрированием и гидролизом, являются такими, которые содержат соединения металлов групп Va, VIa и VIII Периодической системы элементов, например соединения таких металлов, как кобальт, молибден, хром, ванадий, торий, никель, вольфрам, уран, указанные соединения нанесены или нет на подложку типа оксида кремния, оксида алюминия, оксида кремния/оксида алюминия. Особенно эффективными для обработки гидрированием и гидролизом являются катализаторы гидродесульфирования на основе оксида кобальта и молибдена, нанесенных на оксид алюминия. Для этой обработки гидрированием и гидролизом время контакта между газовой реакционной средой и катализатором может варьировать достаточно широко. Целесообразно, чтобы оно составляло 0,5 - 8 с, а более конкретно 1 - 5 с, эти величины приведены для нормальных условий давления и температуры.

Газовый поток, выходящий в результате комбинированной обработки гидрированием и гидролизом остаточного газа, подвергают охлаждению, осуществляемому по любой известной методике и, например, непрямым теплообменом с более холодной жидкостью, чтобы установить его температуру в интервале от θ до 180oC, θ означает, как указывалось ранее, точку росы воды в указанном выходящем газовом потоке.

Выходящий газовый поток, охлажденный до температуры, лежащей в интервале от θ до 180oC, затем дополняют требующимся количеством газа, содержащего свободный кислород, это добавление может быть осуществлено или во время контактирования указанного охлажденного газового потока с катализатором окисления H2S в серу или предпочтительно перед указанным контактированием, чтобы получить очень однородную реакционную среду при контакте с указанным катализатором.

Газом, содержащим свободный кислород, используемым для окисления в серу H2S, содержащегося в обрабатываемом газе, обычно является воздух, хотя можно применять чистый кислород, воздух, обогащенный кислородом, или смеси в различных пропорциях кислорода и инертного газа, другого, чем азот.

Как указывалось ранее, газ, содержащий свободный кислород, используют в количестве, пригодном для создания молярного соотношения O2 : H2S от 0,5 до 3, а более конкретно от 05 до 1,5, в реакционной среде, подаваемой на контакт с катализатором окисления H2S в серу.

Время контакта газовой реакционной среды с катализатором окисления может составлять от 0,5 до 20 с, предпочтительно 1 - 15 с, эти величины даны для нормальных условий давления и температуры.

Катализатор окисления может быть выбран среди различных катализаторов, способных промотировать селективное окисление H2S в серу кислородом, т.е. промотировать реакцию H2S + 1/2 O2 _→ S + H2O, , при температуре ниже точки росы образовавшейся серы, при которых сера осаждается на катализатор.

В частности, катализатор окисления может состоять из активной фазы, включающей один или несколько оксидов и/или солей одного или нескольких переходных металлов, таких как никель, кобальт, железо, медь, серебро, марганец, молибден, хром, вольфрам и ванадий, нанесенных на подложку из жаростойкого материала, такого как, например, боксит активированный и/или стабилизированный оксид алюминия, оксид титана, оксид циркония, цеолиты, смеси оксид кремния/оксид алюминия, смеси оксид кремния/оксид титана, оксид кремния, или же на подложку из активированного угля.

Катализатор окисления имеет объем пор, обеспечивающий значительную загрузку серой. Целесообразно, чтобы объем пор катализатора, определенный методом пенетрации ртути, составлял 150-600 см3/л катализатора.

Активная фаза, считая на массу металла, чаще всего содержит 0,1 - 15%, предпочтительно 0,2 - 7 мас.%, катализатора окисления.

Для сохранения селективности катализатора окисления для окисления H2S в серу необходимо поддерживать указанный катализатор при температуре ниже 180oC во время всего этапа окисления H2S. Если концентрация H2S и/или температура, лежащая между θ и 180oC, газового потока, содержащего H2S, приводимого в контакт с катализатором окисления, являются такими, что из-за сильной экзотермичности реакции H2S + 1/2 O2 _→ S + H2O температура реакционной среды на выходе с окисления заметно превышает 180oC, отводят тепло, выделившееся при указанной реакции, подвергая катализатор охлаждению любыми известными способами. Можно, например, осуществлять это охлаждение с помощью холодной жидкости, циркулирующей при непрямом теплообмене с указанным катализатором в среде последнего. Также можно работать, помещая катализатор в трубчатый реактор, состоящий из трубок, расположенных в каландре, с катализатором, находящимся, например, в трубках, и циркулирующей охлаждающей жидкостью между трубками каландра. Также можно осуществлять каталитическое окисление в реакторе с несколькими зонами катализатора при охлаждении реакционной среды между последовательными зонами путем непрямого теплообмена с охлаждающей жидкостью, теплообмен происходит внутри или вне реактора окисления.

Целесообразно осуществлять окисление H2S в серу при контакте с катализатором окисления при температурах от 80 до 140oC, а более конкретно от 90 до 120oC.

Газ, выходящий после контакта газообразного потока, содержащего H2S, и газа, содержащего свободный кислород, может быть подвергнут при необходимости термическому или каталитическому сжиганию для превращения в SO5 следов H2S, которые он может еще содержать, перед сбросом в атмосферу.

Во время окисления H2S в серу катализатор окисления постепенно заполняется серой. Периодически проводят регенерацию катализатора, заполненного серой, путем продувки указанного катализатора неокисляющим газом, работая при температурах, лежащих между 200 и 500oC, предпочтительно между 250 и 450oC, чтобы испарить серу, удержанную на катализаторе, потом охлаждают регенерированный катализатор до температуры, лежащей между θ и 180oC, для нового осуществления реакции окисления, это охлаждение проводят с помощью инертного газа, имеющего соответствующую температуру ниже 180oC. Охлаждающий газ необязательно может содержать пары воды, по крайней мере, на конечной фазе охлаждения катализатора.

Продувочный газ, используемый для регенерации катализатора окисления, заполненного серой, может быть таким, как метан, азот, CO2, или смесями таких газов, или же состоять из фракции газового потока, выходящего со стадии окисления и направленного на сжигание, или фракцией остаточного обрабатываемого газа. Продувочный газ, использованный для указанной регенерации, может необязательно содержать некоторое количество восстанавливающего соединения, такого как, например, H2, CO или H2O, по крайней мере, во время проведения конечной стадии регенерации, т.е. после испарения большей части серы, отложенной на катализаторе окисления, это приводит к восстановлению сульфатов, которые могут образоваться на некоторых катализаторах во время фазы очистки. Такой продувочный газ может состоять, например, из фракции кислого газа, обработанного на заводе по производству серы, которая происходит из остаточного газа, или же фракции газового потока, содержащего H2S, образующегося в результате объединенной обработки гидрированием и гидролизом.

Осуществление реакции каталитического окисления согласно изобретению может быть проведено в единой зоне каталитического окисления, которая работает попеременно в фазе окисления и в фазе регенерации/охлаждения. Такое осуществление проводят, когда обрабатываемый газ содержит мало H2S и, следовательно, регенерация катализатора проводится редко. Целесообразно, чтобы осуществление реакции каталитического окисления согласно изобретению проводилось в множестве зон каталитического окисления, которые работают таким образом, что по крайней мере одна из указанных зон работает в фазе регенерации/охлаждения, тогда как другие зоны находятся в фазе каталитического окисления. Можно также работать, имея одну или несколько зон в фазе реакции каталитического окисления, по крайней мере одну зону в фазе регенерации и, по крайней мере, зону в фазе охлаждения.

Газ, используемый для регенерации катализатора окисления, циркулирует в замкнутом контуре, начиная с зоны нагрева, проходя последовательно каталитическую зону во время регенерации и зону охлаждения, в которой основная часть серы, находящаяся в указанном газе, отделяется конденсацией для возвращения в зону нагрева. Разумеется, регенерирующий газ также может циркулировать в открытом контуре.

Газ, используемый для охлаждения регенерированного катализатора окисления, относится к тому же типу, что и газ, применяемый для регенерации катализатора, заполненного серой. Контуры регенерирующего газа и охлаждающего газа могут быть независимыми друг от друга. Однако согласно варианту осуществления контур регенерирующего газа, определенный выше, также может включать ответвление, связывающее выход из зоны охлаждения с входом в зону во время регенерации перепускной линией в зону нагрева, что позволяет замкнуть контур указанной зоны нагрева и таким образом использовать регенерирующий газ в качестве охлаждающего газа.

Способ согласно изобретению применим к обработке остаточного газа типа остаточного газа завода по производству серы по Клаусу, т.е. остаточного газа, непосредственно происходящего из завода по производству серы по Клаусу, или остаточного газа, происходящего с установки очистки, например установки типа установки Сульфрин, обрабатывающей остаточный газ завода по производству серы по Клаусу, осуществляя процесс, использующий реакцию Клауса.

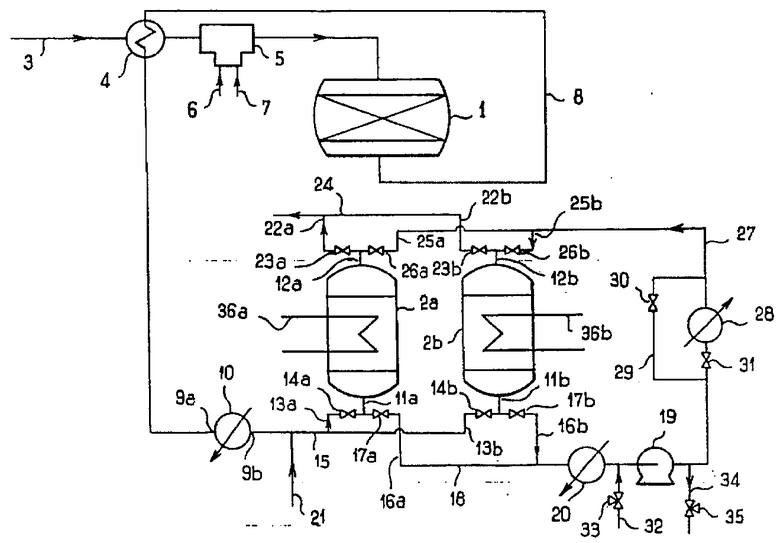

Изобретение будет лучше понято из последующего описания одной из форм его осуществления с использованием установки, схематически представленной на чертеже.

Эта установка состоит из реактора 1 гидрирования и гидролиза и двух реакторов каталитического окисления 2a и 2b, указанные реакторы каталитического окисления смонтированы параллельно и каждый содержит слой катализатора окисления H2S в серу. Реактор 1 имеет с одной стороны трубопровод 3 подачи обрабатываемого остаточного газа, происходящего с завода по производству серы, или из обрабатывающей установки, например установки Сульфрин, дающей остаточный газ сравнимого состава, на котором расположены холодный контур непрямого теплообменника 4 типа теплообменника газ/газ, потом горелка 5, снабженная патрубком 6 подачи горючего газа и патрубком 7 подачи воздуха, а с другой стороны трубопровод 8 для отвода газов. Указанный трубопровод 8 соединен через горячий контур непрямого теплообменника 4 с входом 9a непрямого теплообменника 10.

Реакторы каталитического окисления 2a и 2b снабжены первым трубопроводом, соответственно 11a и 11b, и вторым трубопроводом, соответственно 12a и 12b, расположенными с обеих сторон каталитического слоя, имеющегося в каждом из указанных выше реакторов. Трубопровод 11a реактора 2a связан, с одной стороны, через трубопровод 13a, снабженный клапаном 14a, с трубопроводом 15, установленным на выходе 9b теплообменника 10, а с другой стороны, трубопроводом 16a, снабженным клапаном 17a, с трубопроводом 18, который сам соединен с нагнетающим отверстием вентилятора 19 и на котором установлен конденсатор серы 20. Кроме того, трубопровод 11b реактора 2b соединен, с одной стороны, трубопроводом 13b, снабженным клапаном 14b, с трубопроводом 15 ниже соединения трубопровода 13a с указанным трубопроводом 15, а с другой стороны, трубопроводом 16b, снабженным клапаном 17b, с трубопроводом 18 в точке этого последнего, расположенной между трубопроводом 16a и конденсатором серы 20. Выше его соединения с трубопроводом 13a трубопровод 15 имеет ответвление в виде патрубка 21 подачи газа, содержащего свободный кислород.

Трубопровод 12a реактора 2a соединен, с одной стороны, трубопроводом 22a, снабженным клапаном 23a, с трубопроводом 24 отвода очищенного остаточного газа в реактор для сжигания, не представленный на схеме, и оттуда в атмосферу, а с другой стороны, трубопроводом 25a, снабженным клапаном 26a, с трубопроводом 27, продолжающим нагнетающее отверстие вентилятора 19. На трубопроводе 27 расположен нагреватель 28 и имеется ответвление 29, которое снабжено клапаном 30 и замкнутым циклом нагревателя, на нем также имеется клапан 31, расположенный между нагревателем и частью ответвления 29 выше этого последнего. Кроме того, трубопровод 12b реактора 2b соединен трубопроводом 22b, снабженным клапаном 23b, с трубопроводом 24 отвода очищенного остаточного газа, а с другой стороны, трубопроводом 25b, снабженным клапаном 26b, с трубопроводом 27 в точке этого последнего, расположенной между ответвлением 29 и трубопроводом 25a. Трубопровод 32, снабженный клапаном 33 регулирования расхода, установлен в ответвлении от трубопровода 18 между конденсатором серы 20 и вентилятором 19 и представляет собой трубопровод для подачи дополнительного газа, тогда как трубопровод 34, снабженный клапаном 35 регулируемого расхода, установлен на ответвлении от трубопровода 27 между вентилятором 19 и соединением ответвления 29 с трубопроводом 27 выше клапана 31 и представляет собой продувочный трубопровод. Каждый из каталитических реакторов 2a и 2b оборудован системой поддержания каталитического слоя при заданной температуре, указанная система может быть любого известного типа, как указано ранее, и состоит, например, в настоящем случае из змеевика, соответственно 36a и 36b, который расположен внутри каталитического слоя, находящегося в упомянутом реакторе, и который снабжают жидкостью, имеющей подходящую температуру, чтобы получить желаемый эффект, а именно охлаждение или нагревание.

Развитие процесса в этой установке может быть схематически представлено следующим образом.

Полагают, что реактор 2a находится в фазе каталитического окисления, тогда как реактор 2b находится в фазе регенерации, клапаны 14a, 17b, 23a, 26b, и 31 открыты, тогда как клапаны 14b, 17a, 23b, 26a и 30 закрыты.

Остаточный газ, поступающий с завода по производству серы по трубопроводу 3, проходит в теплообменник 4, потом через горелку 5, в которой он смешивается с газообразными продуктами горения этой горелки, в которой проводят сжигание горючего газа с помощью воздуха, работая при соотношении ниже стехиометрического для создания помимо тепла соответствующего количества H2 и CO. При проходе через горелку 5 остаточный газ нагревается газами горения до температуры, требующейся для гидрирования, например 200 - 400oC, и одновременно также при сжигании получают H2 и CO. Горячая смесь остаточного газа и газов горения, происходящая из горелки 5, проходит в реактор 1 гидрирования и гидролиза, содержащий соответствующее количество катализатора, способного промотировать гидрирование SO2 и элементарной серы в H2S, а также гидролиз соединений COS и CS2, указанный катализатор сделан, например, на основе кобальта и молибдена. В реакторе 1 сернистые соединения, другие чем H2, находящиеся в остаточном газе, превращаются почти полностью в H2S. Газовый поток, выходящий по трубопроводу 8 из реактора 1, который имеет температуру порядка 280-450oC, затем проходит в теплообменник 4, где он нагревает остаточный газ, проходящий в трубопроводе 3, потом в теплообменник 10, чтобы получить на выходе из теплообменника 10 охлажденный газовый поток, имеющий температуру в интервале от θ до 180oC, а именно примерно 80 - 100oC. Указанный поток подают по трубопроводу 15 в реактор окисления 2a по трубопроводу 13a через клапан 14a и трубопроводу 11a после подвода по трубопроводу 21 контролируемого количества газа, содержащего свободный кислород, например воздуха, для проведения окисления H2S в серу.

В реакторе 2a, который, также как и реактор 2b, содержит катализатор окисления H2S в серу и, например, такой катализатор, как описан выше, H2S селективно окисляется в серу кислорода при контакте с катализатором окисления согласно реакции H2S + 1/2 O2 _→ S + H2O .

При температурах, поддерживаемых между θ и 180oC, а целесообразно в интервале 90 - 120oC, используемых для проведения окисления, образовавшаяся при окислении H2S сера осаждается на указанном катализаторе. По трубопроводу 12a из реактора выходит очищенный остаточный газ с очень низким содержанием остаточного H2S, который направляют по трубопроводу 22a через клапан 23a в трубопровод 24 для отвода указанного очищенного остаточного газа в реактор для сжигания, термического или каталитического, не представленный на схеме.

Поток неокисляющего продувочного газа направляют вентилятором 19 в трубопровод 27 через клапан 31 и нагреватель 28, в котором этот газовый поток нагревается до температуры, подходящей для регенерации. Поток нагретого газа, циркулирующий в трубопроводе 27, вводят в реактор 2b по трубопроводу 25b через клапан 26b и трубопровод 12b, и продувают катализатор окисления, заполненный серой, содержащейся в этом катализаторе. Поток продувочного газа, увлекающий испаренную серу, выходит из реактора 2b по трубопроводу 11b и отводится по трубопроводу 16b через клапан 17b и трубопровод 18 до конденсатора серы 20, в котором основная часть серы отделяется конденсацией. На выходе из конденсатора серы 20 поток продувочного газа увлекается вентилятором 19 для нагнетания в трубопровод 17, как указано выше.

После времени, достаточного для продувки катализатора, содержащегося в реакторе 2b, продувочным газом, проходящим в нагреватель 28 для полного удаления серы, осажденной на катализаторе, открывают клапан 30 и закрывают клапан 31, чтобы замкнуть контур нагревателя 28 и снизить температуру продувочного газа, и продолжают продувку в течение соответствующего времени, одновременно осуществляя циркуляцию, при необходимости, жидкости при соответствующей температуре в системе 36b, чтобы охладить регенеративный катализатор, содержащийся в реакторе 2b.

Когда указанный катализатор охлажден до подходящей температуры, позволяющей осуществлять контакт катализатора с потоком, проходящим по трубопроводу 15 ниже ответвления 21, меняют роли, выполняемые реакторами 2a и 2b, т. е. переводят реактор 2b в фазу реакции окисления, а реактор 2a в фазу регенерации/охлаждения, закрывая клапаны 14a, 17b, 23a, 26b и 30 и открывая клапаны 14b, 17a, 23b, 26a и 31, потом на стадии охлаждения, закрывая клапан 31 и открывая клапан 30. В течение переходного периода смены ролей реакторов каталитического окисления 2a и 2b заставляют продувочный газ циркулировать в трубопроводе, не представленном на схеме, огибающем эти реакторы.

Согласно варианту осуществления способа согласно изобретению трубопровод 32 может быть соединен с трубопроводом 8 между реактором 1 гидрирования и гидролиза и теплообменником 10 или с трубопроводом 15 между теплообменником 10 и ответвлением 21 для подвода газа, содержащего свободный кислород, чтобы непрерывно вводить в контур газа регенерации фракции газового потока, содержащего H2S, который происходит из реактора 1 гидрирования и гидролиза, и не добавляют еще газ, содержащий свободный кислород, и непрерывно отводят по трубопроводу 34 фракцию продувочного газа, служащую для регенерации, таким образом, чтобы фракция отходящего газового потока, содержащего H2S, и фракция продувочного газа имели по существу равные объемы. Предпочтительно в этом варианте осуществления трубопровод 34 соединен с трубопроводом 3 подачи обрабатываемого остаточного газа целесообразно выше горелки 5, в частности выше теплообменника 4, чтобы рециклизовать указанную фракцию продувочного газа в обрабатываемый остаточный газ, подаваемый на комбинированную обработку гидрированием и гидролизом.

Для полноты предшествующего описания ниже приводится неограничивающий пример осуществления способа согласно изобретению.

Прибегая к установке, аналогичной той, что схематически представлена на чертеже, и работающей, как описано ранее, обрабатывают остаточный газ, происходящий с завода по производству серы по Клаусу, в котором проводят окисление воздухом кислого газа, состоящего по объему из 70% H2, 25,4% CO2, 4% воды и 0,6% углеводородов.

Обработанный остаточный газ имеет следующий состав, выраженный в молярных процентах:

H2S - 0,79

SO2 - 0,40

S (пары) - 0,07

CO2 - 10,60

H2O - 30,90

N2 - 54,20

H2 - 2,20

CO - 0,78

COS - 0,03

CS2 - 0,03

Остаточный газ, подаваемый по трубопроводу 3 с расходом 922 кмоль/ч и при температуре около 132oC, нагревают примерно до 280oC после прохода через непрямой теплообменник 4 и горелку 5 и при этой температуре подают в реактор 1 гидрирования и гидролиза, содержащий катализатор типа кобальт/молибден на носителе из оксида алюминия.

В реакторе 1 происходит практически полная конверсия SO2, S, COS, CS2 и H2S, и газовый поток, выходящий из указанного реактора 1, имеет температуру 305oC и содержит только H2S в качестве сернистого соединения. Этот газовый поток, расход которого составляет 940 кмоль/ч, охлаждают до 90oC при пропускании через теплообменник 4 и теплообменник 10, потом в него вводят по патрубку 2144 кмоль/ч обычного воздуха и полученную смесь направляют в реактор 2a в фазе реакции окисления при температуре, по существу равной 90oC.

Катализатор, использованный в реакторах окисления 2a и 2b, состоит из оксида алюминия, содержащего 4 мас.% никеля. Указанный катализатор получают пропиткой активированного оксида алюминия соответствующим количеством водного раствора ацетата никеля с последующей сушкой пропитанного оксида алюминия при 100oC и, наконец, прокаливанием сухого продукта при 300oC в течение 3 ч. Этот катализатор имеет объем пор, определенный методом пенетрации ртути, равный 410 см3/л катализатора.

Время контакта газовой смеси, поступающей в реактор окисления 2a, со слоем катализатора окисления составляет 10 с. Степень конверсии H2S в серу в реакторе окисления составляет 98%. На выходе из реактора 2a отводят газовый поток, имеющий температуру около 110oC и содержащий 250 пм H2S, указанный газовый поток направляют в реактор сжигания перед выбросом его в атмосферу.

Продувочный газ, вводимый в реактор 2b с целью регенерации катализатора окисления, заполненного серой, состоит из азота и выдается вентилятором 19 с расходом 12000 нм3/ч. Указанный продувочный газ нагревают в нагревателе 28 до температуры, лежащей между 300 и 350oC перед подачей в реактор 2b в фазе регенерации. В фазе охлаждения регенерированного катализатора нагреватель 28 обходят по обводному трубопроводу и после того, как температура продувочного газа понизится примерно до 125oC, в змеевик 36b подают на циркуляцию жидкость с температурой 80oC, продолжая продувку.

Реакторы 2a и 2b работают попеременно в течение 30 ч в фазе очистки, т. е. в фазе реакции, и в течение 30 ч, из которых 10 ч идет на охлаждение, в фазе регенерации/охлаждения.

Завод по производству серы, включающий способ согласно изобретению для обработки остаточных газов на указанном заводе, имеет суммарный выход серы 99,9% в течение периода в несколько месяцев.

Изобретение относится к способам удаления соединений серы из отходящих газов производства серы по методу Клауса. Способ заключается в том, что исходный газ подвергают совместному гидрированию и гидролизу при 140-550oC в присутствии катализатора с получением сероводорода, газовую смесь охлаждают до температуры между точкой росы содержащихся в газе паров воды и 180oC и затем при этой температуре H2S окисляют O2-содержащим газом, взятым в количестве, обеспечивающем мольное отношение O2/H2S = 0,5-3, в присутствии катализатора селективного окисления сероводорода в серу. Время контактирования газа с катализатором на стадии окисления составляет 0,5-20 с. Окисление ведут на катализаторе, содержащем в качестве активной фазы один или несколько оксидов и/или солей переходных металлов: Ni, Co, Fe, Cu, Ag, Mn, Mo, Cr, W, V, нанесенных на носитель: боксит, оксид Ti или Al, или Zr, или Si, цеолит, активированный уголь. 11 з. п. ф-лы. 1 ил.

| US, патент 4399112, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1994-03-16—Подача