Изобретение касается способа полного окисления в серу сероводорода, присутствующего в газе в количестве от 0,7 до 3 объемных %. Оно также относится к применению этого способа для почти полного извлечения серных соединений, содержащихся в остаточных газах серного завода, в виде серы.

Остаточные газы, поступающие с серного завода, на котором производят серу по способу Клауса: неполное окисление кислого газа, содержащего H2S, посредством газа, содержащего свободный кислород, обычно содержат менее 4 объемных % серных соединений, большая часть которых представлена H2S, остальная часть образована SO2, COS, CS2 и парообразной и/или пузырчатой серой.

Такие остаточные газы обычно обрабатываются для максимального снижения в них общего содержания серных соединений с целью обеспечения их выброса в атмосферу - после их сжигания, с соблюдением норм, предусмотренных законодательством на загрязнение атмосферы, и одновременно для извлечения этих серных соединений в виде, способствующем увеличению выхода ценных компонентов, образующихся из кислого газа, перерабатываемого на серном заводе.

Известны различные способы для осуществления обработки остаточного газа серного завода, работающего по технологии Клауса, и в частности, включающие комбинацию гидрогенизации и гидролиза остаточного газа для приведения содержащихся в нем серных соединений к единой форме H2S, затем охлаждение потока, получаемого в результате комбинированной обработки, до соответствующей температуры и наконец обработка охлажденного газового потока с целью удаления H2S. Это удаление H2S может быть осуществлено либо посредством абсорбции H2S с помощью регенерируемого селективного растворителя, либо посредством неполного каталитического окисления H2S в серу.

К способам указанного типа, включающим удаление H2S путем каталитического окисления в серу, относится способ, описанный в документе FR-A-2702674, в котором, после комбинированной обработки гидрогенизацией и гидролизом остаточного газа, поступающего с серного завода, газовый поток, образующийся в результате этой обработки и содержащий H2S в качестве единственного серного, соединения, охлаждается до температуры, заключенной между точкой росы воды названного потока и 180oC, а охлажденный газовый поток приводят в контакт в присутствии газа, содержащего свободный кислород, с промотированным катализатором окисления для селективного окисления H2S в серу, при значениях температуры, которые поддерживаются в течение всего процесса названного контактирования, заключенных между точкой росы и 180oC, для окисления по существу всего H2S, присутствующего в названном газовом потоке, в серу и осаждения почти всей образовавшейся серы на катализаторе окисления и получения газового потока, практически не содержащего H2S.

По изобретению предлагается способ полного каталитического окисления в серу H2S, присутствующего в газе в концентрации от 0,7 до 3 весовых %, который представляет собой усовершенствование стадии каталитического окисления способа, описанного в FR-A-2702674 в том смысле, что он позволяет более эффективно контролировать температуру катализатора окисления и тем самым поддерживать оптимальную селективность по сере при каталитическом окислении H2S в контакте с названным катализатором окисления. Замена усовершенствованным способом каталитического окисления H2S по изобретению стадии каталитического окисления H2S способа очистки остаточного газа серного завода, описанной в FR-A-2702674, приводит к более совершенному способу очистки остаточного газа серного завода и, как следствие, к возможности достигнуть общего выхода не менее 99,9% по вторичной сере для всей системы обработки кислого газа, включающей серный завод и установку обработки остаточного газа этого серного завода, применяющей названный усовершенствованный способ.

Способ по изобретению для полного окисления в серу H2S, присутствующего в газе в концентрации от 0,7 до 3 весовых %, относится к типу, при котором операцию проводят в установке для каталитического окисления, включающей несколько ступеней каталитического окисления, расположенных последовательно, и включающей начальную ступень, конечную ступень и возможно по меньшей мере одну промежуточную ступень, причем каждая ступень содержит промотированный катализатор селективного окисления H2S в серу и действует при температуре ниже точки росы серы от окисления, подают обрабатываемый газ, содержащий H2S, на вход начальной ступени каталитического окисления и пропускают названный газ последовательно в каждую из ступеней каталитического окисления в контакте с катализатором окисления, который они содержат, и осуществляют, кроме того, нагнетание газа, содержащего свободный кислород, в каждую из названных ступеней каталитического окисления для осуществления на каждой ступени каталитического окисления по меньшей мере частичного окисления H2S газа, проходящего через эту ступень в серу посредством свободного кислорода газа, содержащего свободный кислород, при этом образующаяся сера осаждается на катализаторе каждой ступени каталитического окисления, и удаляют на выходе конечной ступени каталитического окисления очищенный газ с низким остаточным содержанием H2S, и он отличается тем, что доводят газ, содержащий H2S, до температуры 80-100oC предварительно на входе каждой ступени каталитического окисления, тем, что регулируют количество газа, содержащего свободный кислород, подаваемое на исходную ступень и каждую из возможных промежуточных ступеней каталитического окисления таким образом, чтобы температура газовой среды на выходе каждой из ступеней каталитического окисления, действующих в адиабатических условиях, была бы не выше максимальной температуры θs температурного интервала, при котором катализатор окисления способен промотировать требуемое селективное окисление H2S в серу, и не превышает 150oC, тем, что регулируют количество газа, содержащего свободный кислород, подаваемое на конечную ступень каталитического окисления для создания заданного избыточного количества кислорода в очищенном газе, вызывающего полное окисление H2S, проходящего через названную конечную ступень, и тем, что осуществляют окисление H2S на конечной ступени каталитического окисления при температуре не выше названной температуры θs и не превышающей 150oC, охлаждая при необходимости названную конечную каталитическую ступень посредством непрямого теплообмена с холодной жидкотекучей средой. Для доведения газа, содержащего H2S, т.е. либо очищаемого газа, содержащего H2S, либо газообразной среды, содержащей H2S, исходящей с каждой из ступеней каталитического окисления, предшествующей конечной ступени каталитического окисления, до температуры 80-100oC предварительно перед подачей на ступень каталитического окисления, в которую он должен нагнетаться, проводят непрямой теплообмен, вне ступеней каталитического окисления, с жидкотекучей средой, имеющей соответствующую температуру.

Газ, содержащий свободный кислород, подаваемый на каждую из ступеней каталитического окисления, может подводиться к соответствующей ступени каталитического окисления отдельно от газа, содержащего H2S, питающего эту ступень. Однако, предпочтительно предварительно смешивать эти два газа перед их подачей на ступень каталитического окисления, в которую они должны нагнетаться для получения однородной реакционной среды при контакте с катализатором, присутствующим в названной ступени каталитического окисления. Предварительное смешивание осуществляется предпочтительно перед непрямым теплообменом вне ступеней каталитического окисления, предназначенной для доведения газа, содержащего H2S, до температуры 80-100oC предварительно перед его подачей в соответствующую ступень каталитического окисления.

Газ, содержащий свободный кислород, подаваемый в каждую ступень каталитического окисления, обычно является воздухом, хотя возможно использовать чистый кислород или воздух, обогащенный кислородом, даже смеси, в различных пропорциях, кислорода и одного или нескольких инертных газов, кроме азота.

Продолжительность контакта газообразной реакционной среды, образовавшейся в результате присутствия газа, содержащего свободный кислород, и газа, содержащего H2S, в каждой ступени каталитического окисления с катализатором окисления, содержащемся в соответствующей ступени каталитического окисления, может доходить до 0,5-15 секунд и в частности 1-10 секунд, причем эти значения заданы для нормальных условий температуры и давления.

Количество газа, содержащего свободный кислород, подаваемое в конечную ступень каталитического окисления, является избыточным по отношению к стехиометрическому количеству, требуемому для полного окисления в серу всего количества H2S, присутствующего в газе, содержащем H2S, поступающем в названную конечную ступень. Названный избыток может доходить до пятнадцатикратного стехиометрического количества.

На различных ступенях каталитического окисления установки каталитического окисления могут использовать один и тот же катализатор окисления или различные катализаторы окисления на различных ступенях каталитического окисления. Можно также в каждой ступени каталитического окисления обращаться к единственному катализатору окисления или к нескольким катализаторам окисления, используемым в смеси или в виде отдельных налагающихся друг на друга слоев.

Катализатор окисления или каждый катализатор окисления, присутствующий в ступени каталитического окисления установки для каталитического окисления, может быть выбран из различных катализаторов окисления, способных вызывать селективное преобразование H2S в серу под действием кислорода, т.е. вызвать реакцию H2S + 1/2 O2 ---> S + H2O с количественным выходом серы, осаждающейся на катализаторе, при температуре, не превышающей 150oC и, например, порядка 90-130oC.

В частности, катализатор селективного окисления H2S в серу может быть образован активной фазой, состоящей из одного или нескольких оксидов и/или солей одного или нескольких переходных металлов, таких как Ni, Co, Fe, Cu, Ag, Mn, Mo, Cr, W и V, осаждаемой на носителе из огнеупорного материала такого, как, например, боксит, алюмогель и/или стабилизированный оксид алюминия, оксид титана, оксид циркония, оксид кремния, цеолиты, смеси оксид кремния/оксид алюминия, смеси оксид кремния/оксид титана, смеси оксид кремния/оксид циркония, жаростойкий карбид, или же на носителе из активированного угля. Катализатор окисления имеет пористый объем, обеспечивающий высокую загрузку серой. Преимущественно, объем пор катализатора составляет 15-70 см3 на 100 г катализатора. Активная фаза, рассчитанная по весу металла, может составлять 0,1% - 15% и особенно 0,2% - 7% от веса катализатора окисления.

Для осуществления каталитического окисления H2S в серу с оптимальной эффективностью на установке для каталитического окисления, необходимо, чтобы в течение всей стадии окисления H2S в названной установке, катализатор окисления, присутствующий в каждой ступени каталитического окисления установки для каталитического окисления, имел бы температуру, не выше максимальной температуры θs температурного интервала, при котором катализатор окисления способен вызывать селективное окисление H2S в серу, не превышая однако 150oC. Особенно, для осуществления реакции окисления H2S в серу в каждой каталитической ступени установки для каталитического окисления подходят температуры от 90oC до θs, не превышающие 150oC.

Поддержание температуры катализатора окисления в исходной ступени каталитического окисления и в каждой из возможных промежуточных ступеней каталитического окисления, которые действуют в адиабатических условиях, осуществляется посредством регулирования количества газа, содержащего свободный кислород, подаваемого в каждую названную ступень каталитического окисления. Конечная ступень каталитического окисления, действующая при регулируемом избыточном количестве воздуха для достижения полного удаления H2S в очищенном газе, выходящем из установки для каталитического окисления, может работать в адиабатических условиях, когда содержание H2S в газе, поступающем в названную конечную ступень, таково, что температура реакционной среды, выходящей с этой конечной ступени, после окисления H2S в серу была бы не выше θs, не превышая при этом 150oC. Если концентрация H2S в газе, поступающем на конечную ступень каталитического окисления, такова, что температура реакционной среды, поступающей с окисления H2S в среду в названной ступени, способна превысить указанную выше максимальную температуру, выше которой катализатор окисления не обладает более требуемой селективностью для окисления H2S в серу, отбирают тепло, выделяемое названной реакцией окисления, подвергая катализатор конечной ступени каталитического окисления охлаждению по любой известной методике, для поддержания температуры осуществления реакции окисления, равной значению, выбранному для сохранения названной селективности по сере. Можно, например, осуществить названное охлаждение с помощью охлаждающей среды, циркулирующей при непрямом теплообмене с катализаторов конечной ступени каталитического окисления внутри названного катализатора.

В ходе окисления H2S в серу в установке для каталитического окисления катализаторы ступеней каталитического окисления названной установки постепенно загружаются серой. Периодически проводят регенерацию катализаторов окисления, загруженных серой, продувкой названных катализаторов с помощью неокисляющего газа, действуя при температурах 200-500oC, например, 250-450oC для выпаривания серы с катализаторов ступеней каталитического окисления, затем охлаждают восстановленные катализаторы до температуры, требуемой для нового осуществления реакции окисления, причем это охлаждение осуществляют посредством газа, имеющего соответствующую температуру. Охлаждающий газ может при необходимости содержать водяной пар по меньшей мере во время конечной фазы охлаждения восстановленных катализаторов.

Газ продувки, используемый для регенерации катализаторов окисления, загруженных серой, ступеней каталитического окисления установки для каталитического окисления, может быть таким, как метан, азот, CO2 или смесь таких газов или же состоять из фракции очищаемого газа. Газ продувки, используемый для указанной регенерации, может при необходимости содержать некоторое количество газообразного восстановителя, например, H2, CO, или H2S, по меньшей мере, во время конечной фазы регенерации, т.е. после выпаривания большей части серы, осажденной на катализаторах ступеней каталитического окисления установки для каталитического окисления.

Возможно осуществлять окисление H2S очищаемого газа в единственной установке для каталитического окисления, содержащей несколько ступеней каталитического окисления, расположенных последовательно, и включающей начальную ступень и конечную ступень, разделенных при необходимости одной или несколькими промежуточными ступенями, причем названная установка действует поочередно в фазе каталитического окисления и в фазе регенерация/охлаждение. Преимущественно, действуют, обращаясь к нескольким установкам для каталитического окисления, как вышеназванные, которые действуют таким образом, что по меньшей мере, одна из названных установок находится в фазе регенерация/охлаждение, тогда как другие установки находятся в фазе каталитического окисления. Возможно также работать с несколькими установками для каталитического окисления указанного выше типа, одна или несколько указанных установок - в фазе каталитического окисления, по меньшей мере, одна установка - в фазе регенерации и по меньшей мере, одна установка - в фазе охлаждения.

Газ, используемый для регенерации катализаторов, содержащихся в ступенях каталитического окисления установки для каталитического окисления, циркулирует предпочтительно в замкнутой цепи из зоны нагревания, проходя последовательно через ступени каталитического окисления установки для каталитического окисления при регенерации и через зону охлаждения, в которой большая часть серы, содержащейся в названном газе, отделяется посредством конденсации, для возвращения в зону нагревания. Естественно, газ регенерации может также циркулировать в открытом контуре.

Газ, используемый для охлаждения восстановленных катализаторов, того же типа, что и газ, используемый для регенерации катализаторов, содержащих серу. Системы для газа регенерации и охлаждающего газа могут быть независимыми друг от друга. Однако, по одному способу осуществления определенная выше система газа регенерации может также включать отвод, соединяющий выход зоны охлаждения с входом установки для каталитического окисления во время регенерации, за счет байпаса ее зоны нагревания, что позволяет шунтировать названную зону нагревания и тем самым использовать газ регенерации в качестве охлаждающего газа.

Газ, очищаемый посредством способа по изобретению, содержит H2S в качестве единственного серусодержащего соединения с концентрацией 0,7-3 объемных %. Названный газ, содержащий H2S, может быть различного происхождения. В частности, такой газ может быть природным газом с небольшим содержанием H2S или же газом, поступающим с газификации угля или тяжелых масел. В частности, газ, к которому применяют способ по изобретению, является газом, получаемым от применения комбинированной стадии гидрогенизации и гидролиза к остаточному газу серного завода для преобразования в H2S всех серных соединений, содержащихся в названном остаточном газе.

В ходе комбинированной стадии гидрогенизации и гидролиза, которая обычно осуществляется в присутствии катализатора, серусодержащие соединения такие, как SO2, CS2, COS, а также парообразная и/или пузырьчатая сера, содержащиеся в остаточном газе, преобразуются в SO2 либо под действием водорода, случай SO2 и парообразной или/и пузырьчатой серы, или гидролизом, случай COS и CS2, под действием водяного пара, присутствующего в названном остаточном газе. Комбинированная обработка гидрогенизацией и гидролизом осуществляется при температуре, которая может доходить приблизительно до 140-550oC и предпочтительно около 200-400oC. Необходимый для реакции гидрогенизации водород может уже содержаться в остаточном газе или образоваться на месте в зоне гидрогенизации и гидролиза, например, реакцией CO на H2O, когда остаточный газ содержит эти два реактива, или же добавляться в остаточный газ от внешнего источника водорода. Удобный способ подачи H2 и CO в остаточный газ заключается в добавлении в названный остаточный газ газов сгорания, получаемых от газовой горелки, действующей в стехиометрических условиях. Количество используемого водорода должно быть достаточно для достижения практически полного преобразования в H2S серусодержащих гидрогенизируемых соединений или продуктов, таких как SO2, парообразная и/или пузырьчатая сера, содержащихся в остаточном газе, подвергающемся очистке гидрогенизацией и гидролизом. На практике, используемое количество водорода может быть от одно- до шестикратного стехиометрического количества, требуемого для преобразования в H2S гидрогенизируемых серусодержащих соединений, присутствующих в остаточном газе.

Если остаточный газ не содержит достаточное количество водяного пара для гидролиза органических соединений серы COS и CS2, в него можно добавить требуемое количество водяного пара до осуществления комбинированной очистки гидрогенизацией и гидролизом.

Катализаторами, которые могут использоваться для очистки гидрогенизацией и гидролизом, являются те, которые содержат соединения металлов групп Va, VIa и VIII Периодической таблицы элементов, например, соединений таких металлов, как кобальт, молибден, хром, ванадий, торий, никель, вольфрам, уран, причем названные соединения осаждаются или нет на носителе типа оксида кремния, оксида алюминия, оксид кремния/оксид алюминия. Особенно эффективны для очистки гидрогенизацией и гидролизом катализаторов гидрообессеривания на основе оксидов кобальта и молибдена, осаждаемых на оксид алюминия. Для этой очистки гидрогенизацией и гидролизом продолжительность контактирования, между газообразной реакционной средой и катализатором может изменяться в довольно широких пределах. Преимущественно она составляет 0,5-8 секунд и особенно 1-5 секунд, причем эти значения задаются при нормальных условиях температуры и давления.

Газовый поток, получаемый в результате комбинированной очистки гидрогенизацией и гидролизом, который обычно содержит H2S в качестве единственного серного соединения в объемной концентрации в указанных выше пределах, затем обрабатывается для извлечения H2S в виде серы с использованием способа по изобретению.

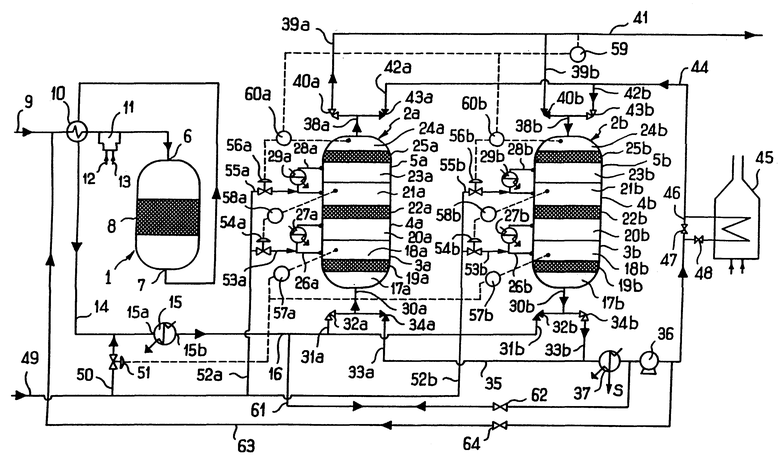

Изобретение будет лучше понято при чтении приведенного ниже описания одной из форм его осуществления, включенной в способ очистки остаточного газа серного завода, причем названный способ очистки осуществляется на установке, схематически представленной на единственном прилагаемом рисунке.

В эту установку входят реактор гидрогенизации и гидролиза и две установки для каталитического окисления 2a и 2b, причем названные установки для каталитического окисления, использующие способ по изобретению, устанавливаются параллельно и содержат каждая три ступени каталитического окисления, расположенные последовательно и снабженные каждая катализатором селективного окисления H2S в серу. Точнее, установка для каталитического окисления 2a включает начальную ступень 3a, промежуточную ступень 4a и конечную ступень 5a каталитического окисления, в то время как установка для каталитического окисления 2b включает начальную ступень 3b, промежуточную ступень 4b, конечную ступень 5b каталитического окисления.

Реактор гидрогенизации и гидролиза 1 включает вход 6 и выход 7, отделенные друг от друга неподвижным слоем 8 катализатора гидрогенизации SO2 и серы в H2S и гидролиза соединений COS и CS2 в H2S. Газопроводящий трубопровод 9, на котором установлены система охлаждения непрямого теплообменника 10 типа теплообменника газ-газ и горелка в потоке для дополнительного нагревания, снабженный впускным патрубком 12 для горячего газа и патрубком 13 для подачи воздуха, соединяет вход 6 реактора гидрогенизации и гидролиза 1 с источником очищаемого остаточного газа, например, с выходом неизображенного серного завода. Выход 7 реактора гидрогенизации и гидролиза 1 удлиняется трубопроводом 14 для отходящих газов, причем названный трубопровод соединяется через систему нагревания непрямого теплообменника 10 с входом 15a непрямого теплообменника 15, выход которого 15b удлиняется трубопроводом 16.

В установке для каталитического окисления 2a начальная ступень 3a каталитического окисления имеет первый конец 17a и второй конец 18a, разделенные неподвижным слоем 19a промотированного катализатора селективного окисления H2S в серу. Промежуточная ступень 4a каталитического окисления имеет первый конец 20a и второй конец 21a, разделенные неподвижным слоем 22a катализатора селективного окисления H2S в серу. Конечная ступень 5a каталитического окисления имеет первый конец 23a и второй конец 24a, разделенные неподвижным слоем 25a катализатора селективного окисления H2S в серу. Второй конец 18a начальной ступени каталитического окисления 3a прилегает к первому концу 20a промежуточной ступени каталитического окисления 4a и сообщается с этой последней по соединительному трубопроводу 26a, на котором установлен непрямой теплообменник 27a. Также, второй конец 21a промежуточной ступени каталитического окисления 4a прилегает к первому концу 23a конечной ступени каталитического окисления 5a и сообщается с этой последней через соединительный трубопровод 28a, на котором установлен непрямой теплообменник 29a.

В установке для каталитического окисления 2b начальная ступень 3b каталитического окисления имеет первый конец 17b и второй конец 18b, разделенные неподвижным слоем 19b промотированного катализатора селективного окисления H2S в серу. Промежуточная ступень 4b каталитического окисления имеет первый конец 20b и второй конец 21b, разделенные неподвижным слоем 22b катализатора селективного окисления H2S в серу. Конечная ступень 5b каталитического окисления имеет первый конец 23b и второй конец 24b, разделенные неподвижным слоем 25b катализатора селективного окисления H2S в серу. Второй конец 18b начальной ступени 3b каталитического окисления прилегает к первому концу 20b промежуточной ступени каталитического окисления 4b и сообщается с этой последней по соединительному трубопроводу 26b, на котором установлен непрямой теплообменник 27b. Также, второй конец 21b промежуточной ступени 4b каталитического окисления прилегает к первому концу 23b конечной ступени каталитического окисления 5b и сообщается с этой последней по соединительному трубопроводу 28b, на котором установлен непрямой теплообменник 29b.

Первый конец 17a начальной ступени 3a каталитического окисления установки для каталитического окисления 2a снабжен трубопроводом 30a, который соединен, с одной стороны, по трубопроводу 31a, снабженному вентилем 32a, с трубопроводом 16, удлиняющим непрямой теплообменник 15, а с другой стороны, по трубопроводу 33a, снабженному вентилем 34a, с трубопроводом 35, который сам подключен к всасывающему отверстию воздуходувки 36 и на котором установлен серный конденсатор 37.

Также, первый конец 17b начальной ступени 3b каталитического окисления установки для каталитического окисления 2b снабжен трубопроводом 30b, который связан с одной стороны, по трубопроводу 31b, снабженному вентилем 32b, с указанным выше трубопроводом 16, а с другой стороны, по трубопроводу 33b, снабженному вентилем 34b, с названным трубопроводом 35 в точке этого трубопровода, расположенной между серным конденсатором 37 и трубопроводом 33a.

Второй конец 24a конечной ступени 5a каталитического окисления установки для каталитического окисления 2a снабжен трубопроводом 38a, который связан, с одной стороны, по трубопроводу 39a, снабженному вентилем 40a с трубопроводом 41 отходящего остаточного очищенного газа, а с другой стороны, по трубопроводу 42a, снабженному вентилем 43a, с трубопроводом 44, удлиняющим нагнетательное отверстие воздуходувки 36. Трубопровод 44 проходит через нагреватель 45 и имеет ответвление 46, снабженное вентилем 47, и шунтирует нагреватель, и он включает также вентиль 48, расположенный между нагревателем и частью ответвления 46, расположенной на входе нагревателя.

Также, второй конец 24b конечной ступени 5b каталитического окисления установки для каталитического окисления 2b снабжен трубопроводом 38b, который связан, с одной стороны, по трубопроводу 39b, снабженному вентилем 40b, с названным трубопроводом 41 отходящего очищенного остаточного газа, а с другой стороны, по трубопроводу 42b, снабженному вентилем 43b, с трубопроводом 44 между ответвлением 46 и трубопроводом 42a.

Воздухоподводящий трубопровод 49 связан по трубопроводу 50, снабженному вентилем 51 с регулируемым отверстием, с трубопроводом 14, соединенным с трубопроводом 16 через теплообменник 15 для нагнетания воздуха в начальную ступень 3a каталитического окисления установки для каталитического окисления 2a и в начальную ступень 3b каталитического окисления установки для каталитического окисления 2b. Воздухоподводящий трубопровод 49 имеет кроме того, врезку 52a, соединенную по трубопроводу 53a, снабженному вентилем 54a с регулируемым отверстием, с трубопроводом 26a на входе теплообменника 27a, для нагнетания воздуха в промежуточную ступень 4a каталитического окисления установки для каталитического окисления 2a, причем названная врезка 52a связана также по трубопроводу 55a, снабженному вентилем 56a с регулируемым отверстием, с трубопроводом 28a на входе теплообменника 29a, для нагнетания воздуха в конечную ступень 5a каталитического окисления установки для каталитического окисления 2a. Трубопровод 49 имеет также врезку 52b, соединенную по трубопроводу 53b, снабженному с вентилем 54b с регулируемым отверстием, с трубопроводом 26b на входе теплообменника 27b, для нагнетания воздуха в промежуточную ступень 4b каталитического окисления установки для каталитического окисления 2b, причем названная врезка 52b также связана по трубопроводу 55b, снабженному вентилем 56b с регулируемым отверстием, с трубопроводом 28b на входе теплообменника 29b, для нагнетания воздуха в конечную ступень 5b каталитического окисления установки для каталитического окисления 2b.

Регулятор температуры 57a, чувствительный элемент которого помещается на конце 18a начальной ступени каталитического окисления установки для каталитического окисления 2a, и регулятор температуры 57b, чувствительный элемент которого помещается на конце 18b начальной ступени 3b каталитического окисления установки для каталитического окисления 2b, обеспечивают регулирование отверстия вентиля 51, установленного на трубопроводе 50, что позволяет регулировать расход воздуха, подаваемого в названную начальную ступень 3a или названную начальную ступень 3b каталитического окисления, а также поддерживать температуру на выходе этих ступеней равной выбранному значению. Регулятор температуры 58a, чувствительный элемент которого помещается на конце 21a промежуточной ступени 4a каталитического окисления установки для каталитического окисления 2a, обеспечивает регулирование отверстия вентиля 54a, помещенного на воздухоподающем трубопроводе 53a, для поддержания температуры на выходе названной промежуточной ступени, равной требуемому значению. Также, регулятор температуры 58b, чувствительный элемент которого помещается на конце 21b промежуточной ступени 4b каталитического окисления установки для каталитического окисления 2b, обеспечивает регулирование отверстия вентиля 54b, помещенного на воздухоподводящем трубопроводе 53b, для поддержания температуры на выходе названной промежуточной ступени, равной соответствующему значению. Регулятор 59 содержания кислорода устанавливается на трубопроводе 41 отходящего очищенного остаточного газа на выходе трубопроводов 39a и 39b и регулирует отверстие вентиля 56a, установленного на трубопроводе 55a для подачи воздуха в конечную ступень 5a каталитического окисления установки для каталитического окисления 2a или же отверстие вентиля 56b, установленного на трубопроводе 55b, для подачи воздуха в конечную ступень 5b каталитического окисления установки для каталитического окисления 2b, что обеспечивает регулирование избыточного расхода воздуха, подаваемого в названную конечную ступень 5a или названную конечную ступень 5b каталитического окисления. Регулятор температуры 60a, чувствительный элемент которого помещается на конце 24a конечной ступени 5a каталитического окисления установки для каталитического окисления 2a и регулятор температуры 60b, чувствительный элемент которого помещается на конце 24b конечной ступени 5b каталитического окисления установки для каталитического окисления 2b, позволяют поддерживать температуру в конечной ступени 5a или конечной ступени 5b, равной требуемому значению.

Конечная ступень 5a каталитического окисления установки для каталитического окисления 2a так же, как и конечная ступень 5b каталитического окисления установки для каталитического окисления 2b, могут быть оборудованы системой выдержки каталитического слоя при определенной температуре, причем названная система может быть любого известного типа и может представлять собой, например, змеевик, который располагается внутри каталитического слоя, присутствующего в названной конечной ступени и по которому проходит жидкотекучая среда, имеющая соответствующую температуру.

Уравнительный трубопровод 61, снабженный вентилем 62, соединяет трубопровод 16 в некоторой точке этого последнего трубопровода, расположенной между теплообменником 15 и местом соединения трубопровода 16 и трубопровода 31a, с трубопроводом 35 в некоторой точке этого трубопровода 35, расположенной между воздуходувкой 36 и серным конденсатором 37, тогда как выпускной трубопровод 63, снабженный вентилем 64, связывает трубопровод 44 в некоторой точке этого последнего, расположенной между воздуходувкой 36 и нагревателем 45, с трубопроводом 9 в некоторой точке последнего, расположенной на входе теплообменника 10.

Описываемый ниже принцип действия установки может быть представлен схематически следующим образом.

Предположим, что установка для каталитического окисления 2a находится в фазе реакции, а установка для каталитического окисления 2b находится в фазе регенерации, причем вентили 32a, 40a, 34b, 43b, 54a, 56a и 48 открыты, тогда как вентили 34a, 43a, 32b, 40b, 54b, 56b и 47 закрыты, уравнительный 62 и спускной вентили открыты.

Остаточный газ, поступающий с серного завода по трубопроводу 9, проходит в теплообменник 10, затем проходит через горелку 11, в которой он смешивается с газами сгорания, получаемыми посредством этой горелки, которая осуществляет сжигание горючего газа, подаваемого по патрубку 12, посредством воздуха, подаваемого по патрубку 13, в субстехиометрических условиях для получения, кроме теплоты, соответствующего количеству H2 и CO. При его прохождении в горелке 11 остаточный газ нагревается газами сгорания до температуры, требуемой для гидрогенизации и гидролиза, например, 200-400oC, и в то же время он получает водород и CO, образующиеся при сгорании. Горячая смесь остаточного газа и газов сгорания, поступающих из горелки 11, проходит в реактор 1 гидрогенизации и гидролиза, содержащий соответствующее количество катализатора, способного обеспечить гидрогенизацию SO2 и элементарной серы в H2S, причем названный катализатор является соединением, например, на основе кобальта и молибдена. В реакторе 1 серусодержащие соединения, кроме H2S, присутствующие в остаточном газе, почти полностью преобразуются в H2S. Газовый поток, выходящий по трубопроводу 14 из реактора 1, температура которого составляет порядка 280-450oC, поступает затем в теплообменник 10, в котором он нагревает остаточный газ, проходящий по трубопроводу 9, затем в него добавляется исходное количество воздуха по трубопроводу 50 через вентиль 51 с регулируемым отверстием, а полученная таким образом смесь охлаждается в теплообменнике 15 для получения на выходе названного теплообменника 15 охлажденной исходной газовой реакционной смеси, имеющей температуру в интервале 80-100oC.

Названная исходная газовая реакционная смесь подается по трубопроводу 16 и трубопроводам 31a и 30a в начальную ступень 3a каталитического окисления установки для каталитического окисления 2a. В этой начальной ступени 3a каталитического окисления фракция H2S исходной газовой реакционной среды, поступающей в названную ступень, окисляется селективно в серу воздухом, содержащимся в этой реакционной среде в контакте с катализатором окисления, присутствующим в этой ступени, причем образующаяся сера осаждается на катализаторе. Окисление осуществляется адиабатически с регулированием воздуха, подаваемого в начальную ступень 3a, причем регулирование обеспечивается регулятором температуры 57a, воздействующим на вентиль 51 таким образом, чтобы температура газовой среды, подаваемой в результате окисления, не превышала бы максимальную температуру θs, выше которой катализатор окисления не обладает более требуемой селективностью по сере. В газовую среду, поступающую с начальной ступени 3a каталитического окисления по трубопроводу 26a, добавляется на входе теплообменника 27a промежуточное количество воздуха, подаваемого по трубопроводу 53a через вентиль 54a с регулируемым отверстием, для получения промежуточной реакционной смеси, которая после охлаждения до температуры 80-100oC в теплообменнике 27a, подается в промежуточную ступень 4a установки для каталитического окисления 2a. В этой промежуточной ступени 4a фракция H2S, еще присутствующая в промежуточной реакционной газовой среде, поступающей в названную ступень, окисляется селективно в серу воздухом, содержащимся в этой промежуточной реакционной среде в контакте с катализатором окисления, присутствующим в этой ступени, при этом образующаяся сера осаждается на катализаторе. Окисление осуществляется адиабатически с регулированием количества воздуха, подаваемого в эту промежуточную ступень 4a, причем названное регулирование обеспечивается регулятором температуры 58a, воздействующим на вентиль 54a таким образом, чтобы температура газовой среды, получаемой в результате окисления, не превышала бы максимальную температуру θs, выше которой катализатор окисления не обладает более требуемой селективностью по сере. В газовую среду, поступающую с промежуточной ступени 4а каталитического окисления по трубопроводу 28a добавляется на входе теплообменника 29a конечное избыточное количество воздуха, подаваемое по трубопроводу 55a через вентиль 56a с регулируемым отверстием, для создания конечной реакционной смеси, которая после охлаждения до температуры 80-100oC в теплообменнике 29a, подается в конечную ступень 5a установки для каталитического окисления 2a. В этой конечной ступени 5a весь H2S, присутствующий в конечной газовой реакционной среде, поступающей в названную ступень, окисляется селективно в серу избыточным воздухом, содержащимся в этой реакционной среде, в контакте с катализатором окисления, присутствующим в этой ступени, при этом образующаяся сера осаждается на катализаторе. Избыток воздуха, подаваемый на конечную ступень 5a каталитического окисления выбирается для обеспечения полного удаления H2S, содержащегося в реакционной газовой среде, поступающей в названную конечную ступень, без образования SO2 в контакте с серой, образовавшейся в результате реакции и осажденной на катализаторе. Контроль названного избытка воздуха обеспечивается регулятором 59 содержания кислорода, установленным на трубопроводе 41 для отвода очищенного остаточного газа и воздействующим на задвижку 56a. Температура в конечной ступени 5a максимально составляет θs, не превышая однако 150oC, если θs была выше этой температуры. Поддержание температуры окисления в конечной ступени 5a может обеспечиваться посредством регулятора температуры 60a. В случае необходимости для облегчения поддержания температуры окисления в конечной стадии 5a можно охлаждать слой катализатора, содержащийся в этой ступени посредством непрямого теплообмена с холодной жидкотекучей средой, циркулирующей, например в трубопроводе внутри каталитического слоя, или любой другой известной методикой.

По трубопроводу 38a выходит почти полностью очищенный остаточный газ, который направляется по трубопроводу 39a через вентиль 40a в трубопровод для отвода очищенного остаточного газа.

Поток неокислительного газа продувки направляется по воздуходувке 36 в трубопровод 44 через вентиль 48 и нагреватель 45, в котором этот газовый поток нагревается до соответствующей температуры для регенерации. Нагретый газовый поток, циркулирующий в трубопроводе 44, подается в установку для каталитического окисления 2b по трубопроводу 42b через вентиль 43b и трубопровод 38b и продувает прежде всего катализатор 25b, загруженный серой, содержащейся в ступени 5b установки для каталитического окисления 2b, затем после прохождения по трубопроводу 28b он продувает катализатор окисления 22b, загруженный серой, содержащейся в ступени 4b установки для каталитического окисления 2b, и наконец, после прохождения через трубопровод 26b он продувает катализатор окисления 19, загруженный серой ступени 3b установки для каталитического окисления 2b. Поток газа продувки, увлекающий парообразную серу, выходит из установки для каталитического окисления 2b по трубопроводу 30b и течет по трубопроводу 33b через вентиль 34b до серного конденсатора 37, в котором большая часть серы отделяется конденсацией. На выходе конденсатора 37 поток газа продувки забирается воздуходувкой 36 для нагнетания в трубопровод 44, как указано выше.

После достаточной продолжительности продувки катализаторов, содержащихся в установке для каталитического окисления 2b, газом продувки, поступающим в нагреватель 45, для полного удаления серы, осажденной на катализаторах, открывают вентиль 47 и закрывают вентиль 48 так, чтобы зашунтировать нагреватель 45 и понизить температуру газа продувки, и продолжают продувку в течение соответствующего времени для охлаждения восстановленных катализаторов 19b, 22b и 25b, содержащихся в ступенях 3b, 4b и 5b каталитического окисления установки для каталитического окисления 2b.

После охлаждения названных катализаторов до соответствующей температуры, обеспечивающей их повторное использование в фазе реакции, переставляют функции, выполняемые установками для каталитического окисления 2a и 2b, т.е. переводят установку для каталитического окисления 2b в фазу каталитического окисления, а установку для каталитического окисления 2a в фазу регенерации - охлаждения, закрывая вентили 32a, 40a, 34b, 43b, 47, 54a и 56a и открывая вентили 34a, 43a, 32b, 40b, 48, 54b и 56b. Во время переходного периода перестановки функций установок каталитического окисления 2a и 2b газ продувки пропускают через неизображенный трубопровод, как байпас для этих установок.

Для дополнения описания очистки, включающей использование способа по изобретению, представленному выше, приводим ниже, в качестве неограничивающего, конкретный пример названной очистки.

Пример

Используя установку, аналогичную той, которая схематически представлена на прилагаемом рисунке, и которая действует по описанному выше принципу, обрабатывали остаточный газ серного завода следующего состава, в объемных %:

H2S: 0,76; SO2: 0,38; CO2: 2,10; H2O: 33,51; N2: 60,10; H2: 2,72; CO: 0,34; S1: 0,07; COS: 0,01; CS2: 0,01;

Названный остаточный газ поступал с серного завода, работающего по технологии Клауса, на котором осуществляли неполное окисление воздухом кислого газа, состоящего по объему на 90% из H2S, 5,4% CO2, 4% вода и 0,6% углеводороды.

Коэффициент извлечения на серном заводе, поставляющем остаточный газ, подвергающийся очистке, составлял 96,3%.

Реактор гидрогенизации и гидролиза содержал промотированный катализатор одновременно для гидролиза соединений COS и CS2 в H2S и гидрогенизации SO2 и парообразной серы в H2S, причем названный катализатор являлся катализатором типа кобальт/молибден на носителе из оксида алюминия.

Три ступени каждой из установок для каталитического окисления содержали каждая катализатор селективного окисления H2S в серу кислородом, заключенным в оксиде алюминия с никелем, содержащим 4 весовых % никеля, причем названный катализатор получают пропиткой алюмогеля с помощью количества ацетата никеля в водном растворе, затем сушкой пропитанного оксида алюминия при 100oC и прокаливанием высушенного материала при 300oC в течение 3 часов. Этот катализатор имел объем пор, равный 46 см3 на 100 г катализатора, и сохранял требуемую селективность по сере до значения θs, равного 120oC.

Продолжительность контакта газов, поступающих в реактор гидрогенизации и гидролиза с катализатором, содержащимся в названном реакторе, была равна 4 секундам. Продолжительность контакта газов, поступающих в каждую ступень каталитического окисления установки для каталитического окисления, действующей в фазе реакции с катализатором, содержащимся в рассматриваемой ступени, была равна 2 секундам для начальной ступени, 3 секундам для промежуточной ступени и 5 секундам для конечной ступени.

Остаточные газы, поступающие по трубопроводу 9 с расходом 192 кмоль/час и температурой около 132oC, нагревались приблизительно до 300oC после прохождения в непрямом теплообменнике 10 и горелке 11 и поступали при этой температуре в реактор 1 гидрогенизации и гидролиза.

В реакторе 1 преобразование SO2, COS и CS2 в H2S было практически полным, и газовый поток, выходящий из названного реактора 1, имел температуру 330oC и содержал только H2S в качестве серного соединения с объемной концентрацией, равной 1,2%. Этот газовый поток, расход которого был равен 198 кмоль/час, подвергался первому охлаждению пропусканием через теплообменник 10, затем в него добавляли 2,1 кмоль/ч воздуха при 40oC по трубопроводу 50, а полученную таким образом газовую смесь охлаждали до 90oC пропусканием через теплообменник 15, для получения исходной реакционной смеси, которую подавали при названной температуре в начальную ступень каталитического окисления установки для каталитического окисления 2a по трубопроводу 16, затем по трубопроводам 31a и 30a.

В этой начальной ступени 3a, действующей адиабатически, фракция H2S окислялась селективно в серу, причем названная сера осаждалась на катализаторе. Температура на выходе названной ступени достигала 120oC и поддерживалась равной этому значению посредством регулятора температуры 57a, воздействующего на вентиль 51 для регулирования расхода воздуха, подаваемого по трубопроводу 50 через этот вентиль. В газовую среду, поступающую с начальной ступени 3a, добавляли 2,08 кмоль/ч воздуха по трубопроводу 53a через вентиль 54a, а полученную таким образом смесь охлаждали до 90oC в теплообменнике 27a для получения промежуточной реакционной смеси, которая подавалась при температуре 90oC в промежуточную ступень 4a установки для каталитического окисления 2a.

В этой промежуточной ступени 4a, действующей адиабатически, новая фракция H2S селективно окислялась в серу, причем названная сера осаждалась на катализаторе. Температура на выходе названной ступени достигала 120oC и поддерживалась равной этому значению регулятором температуры 58a, воздействующим на вентиль 54a для регулирования расхода воздуха, подаваемого по трубопроводу 53a через этот вентиль. В газовую среду, поступающую с промежуточной ступени 4а добавляли 2,4 кмоль/ч воздуха по трубопроводу 55a через вентиль 56a, а полученную таким образом смесь охлаждали до 90oC в теплообменнике 29a для получения конечной реакционной смеси, которую подавали при температуре 90oC в конечную ступень 5a установки для каталитического окисления 2a. Названное количество воздуха равняется приблизительно 1,5-кратному стехиометрическому количеству воздуха, необходимому для окисления в серу H2S, содержащегося в конечной реакционной смеси.

В конечной ступени 5a все количество H2S, присутствующего в конечной реакционной среде, окислялось в серу, осаждаясь на катализаторе. По трубопроводу 38a отводили с конечной ступени 5a каталитического окисления установки для каталитического окисления 2a очищенный остаточный газ, имеющий температуру 112,5oC и объемное содержание кислорода, равное 0,08%, очищенный газ направляли по трубопроводу 39a через вентиль 40a в трубопровод 41 для отходящего очищенного остаточного газа.

Избыточный воздух, соответствующий указанному объемному содержанию кислорода в очищенном остаточном газе, удаляемом по трубопроводу 41, поддерживается посредством регулятора 59 содержания кислорода, который воздействует на вентиль 56a для регулирования расхода воздуха, подаваемого по трубопроводу 55a через этот вентиль.

Обработанный остаточный газ, удаляемый по трубопроводу 41, содержал серные соединения лишь в следах, т.е. менее 200 частей на миллион по объему.

Газ продувки, используемый для регенерации загруженных серой катализаторов ступеней каталитического окисления 3b, 4b и 5b установки для каталитического окисления 2b в фазе регенерация - охлаждение, подавали по трубопроводу 38b в названную установку для каталитического окисления 2b после нагревания до температуры 250-350oC и продували последовательно катализаторы, загруженные серой, конечной ступени 5b, промежуточной ступени 4b и начальной ступени 3b установки для каталитического окисления 2b. Содержащий серу газ продувки, поступающий с установки для каталитического окисления 2b в фазе регенерации, по трубопроводу 30b поступал затем в серный конденсатор 37 схемы регенерации для охлаждения в ней приблизительно до 125oC так, чтобы отделить большую часть содержащейся в нем серы, затем его возвращали в нагреватель 45 для повторного использования на регенерации. Восстановленные катализаторы вновь охлаждали, пропуская через содержащую их установку для каталитического окисления 2b газ продувки, поступающий из серного конденсатора 37 и циркулирующий по ответвлению 46, шунтирующему нагреватель 45.

Установки для каталитического окисления 2a и 2b работали поочередно в течение 30 часов в фазе реакции и в течение 30 часов, из которых 10 часов охлаждение, в фазе регенерация - охлаждение.

Выход серы всего комплекса, включающего серный завод, поставляющий остаточный газ на очистку, и установку, состоящую из реактора гидрогенизации и гидролиза и установок для каталитического окисления 2a и 2b, содержащих каждая три ступени промотированных катализаторов селективного окисления H2S в серу и действующих по изобретению, превышал 99,9%.

Изобретение предназначено для полного окисления в серу сероводорода, присутствующего в газе в количестве 0,7 - 3 об.%. Способ осуществляют в установке для каталитического окисления, включающей несколько ступеней каталитического окисления, расположенных последовательно и включающих начальную ступень, конечную ступень и при необходимости по меньшей мере одну промежуточную ступень, причем названные ступени содержат каждая промотированный катализатор селективного окисления Н2S в серу и действуют при температуре ниже точки росы серы, получаемой в результате окисления, подают подлежащий очистке газ, содержащий H2S, на вход начальной ступени каталитического окисления и пропускают названный газ последовательно через каждую ступень каталитического окисления в контакте с содержащимся в ней катализатором окисления и осуществляют, кроме того, нагнетание газа, содержащего свободный кислород, в каждую ступень каталитического окисления для осуществления в каждой ступени каталитического окисления по меньшей мере частичного окисления Н2S газа, проходящего через эту ступень, в серу посредством кислорода газа, содержащего свободный кислород, причем образующаяся сера осаждается на катализаторе каждой ступени каталитического окисления, удаляют на выходе конечной ступени каталитического окисления очищенный газ с низким остаточным содержанием H2S. Доводят газ, содержащий H2S, до температуры 80-100°С предварительно на входе каждой ступени каталитического окисления, регулируют количество газа, содержащего свободный кислород, подаваемое на исходную ступень и в каждую из возможных промежуточных ступеней каталитического окисления таким образом, чтобы температура газовой среды на выходе каждой из ступеней каталитического окисления, действующих в адиабатических условиях, была бы не выше максимальной температуры θs температурного интервала, при котором катализатор окисления способен промотировать требуемое селективное окисление H2S в серу, и не превышала бы 150°С, регулируют количество газа, содержащего свободный кислород, подаваемое на конечную ступень каталитического окисления для обеспечения заданного избытка кислорода в очищенном газе, вызывающего полное окисление H2S, проходящего через конечную ступень, и осуществляют окисление H2S на конечной ступени каталитического окисления при температуре не выше температуры θs и не превышающей 150°С, охлаждая в случае необходимости конечную каталитическую ступень непрямым теплообменом с холодной жидкотекучей средой. Выход серы по данному изобретению превышает 99,9%. 9 з.п.ф-лы, 1 ил.

Авторы

Даты

1999-12-10—Публикация

1996-10-30—Подача