Изобретение относится к способам получения абсорбента для очистки сточных вод, акваторий от загрязнений нефтепродуктами. Возможно использование и для очистки твердых поверхностей и грунта.

Известен способ очистки поверхности воды от нефтепродуктов, в основу которого положено применение сорбента из полипропиленового волокна, обработанного поверхностно-активным веществом - неонолом или оксанолом [1].

Известен способ приготовления сорбента для очистки жидкостей от загрязнений с применением хозяйственного 60%-ного мыла [2], взятый в качестве прототипа. Получают сорбент при добавлении плавленного хлористого кальция и нефти во вспененный мыльный водный раствор (1 мас.ч. мыла на 10 мас.ч. воды). Обработанный таким образом хлористый кальций сушат на открытом воздухе до плотности 0,35 - 0,42 г/см3.

Основным недостатком способа является низкая сорбционная емкость, которая составляет 1 - 2 г нефтепродукта/г сорбента.

Задачей изобретения является разработка способа, позволяющего при хороших экологических характеристиках абсорбента повысить сорбционную емкость, используя более дешевые компоненты: термомеханическую древесную массу (ТММ) и сульфатное мыло. В этом заключается новый технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения.

Существенным признаком изобретения является гидрофобизация термомеханической древесной массы нерастворимым сульфатным мылом путем его осаждения из водного раствора в количестве 0,3 - 2% от веса ТММ эквимолекулярным по отношению к мылу количеством алюмокалиевых квасцов.

Абсорбент получают следующим образом. Термомеханическую древесную массу гидрофобизируют нерастворимым мылом. Для этого навеску ТММ диспергируют в горячем водном растворе сульфатного мыла, а затем мыло осаждают, добавляя эквимолекулярное по отношению к нему количество алюмокалиевых квасцов (AlK(SO4)2 • 12H2O). Гидрофобизированную термомеханическую массу отделяют от раствора на фильтре, затем сушат до постоянной массы.

Для очистки водных поверхностей от загрязнений нефтепродуктами и иными органическими жидкостями абсорбент равномерно распределяют по загрязненной поверхности в количестве 1/3 - 1/5 от веса поглощаемого вещества, после чего собирают любым механическим способом. Абсорбент представляет собой гранулы диаметром 0,5 - 1,5 см с насыпной плотностью 0,07 - 0,08 г/см3.

Пример 1. На поверхность воды в широком сосуде (кристаллизаторе) наносят слой органической жидкости толщиной 1 мм, при этом для используемого кристаллизатора органическая жидкость составляет 28 мл. Затем по поверхности воды равномерно распределяют абсорбент (6,6 г), после чего удаляют его механическим способом. Эффективность способа определяют для высоковязкой жидкости - машинного масла.

Пример 2. Для определения сорбционной емкости 6,6 г абсорбента в широком сосуде перемешивают с избытком (50 мл) масла машинного М8-Б1, выдерживают 10 мин и извлекают с сорбированной жидкостью. Избыток масла удаляют, выложив сорбент на крупноячеистое сито, и выдерживают в течение 3 сут., после чего определяют привес прочно сорбированной жидкости.

Пример 3. Для получения абсорбента с 0,3%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,006%-ного раствора сульфатного мыла при температуре 65 - 70oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 0,06 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

Пример 4. Для получения абсорбента с 0,5%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,01%-ного раствора сульфатного мыла при температуре 65 - 70 oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 0,1 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

Пример 5. Для получения абсорбента с 1%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,02%-ного раствора сульфатного мыла при температуре 65 - 70oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 0,2 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

Пример 6. Для получения абсорбента с 2%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,04%-ного раствора сульфатного мыла при температуре 65 - 70oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 0,4 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

Пример 7. Для получения абсорбента с 3%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,06%-ного раствора сульфатного мыла при температуре 65 - 70oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 0,6 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

Пример 8. Для получения абсорбента с 5%-ным от веса термомеханической древесной массы расходом мыла навеску ТММ (20 г) диспергируют в 1 л 0,1%-ного раствора сульфатного мыла при температуре 65 - 70oC, добавляют эквимолекулярное по отношению к мылу количество алюмокалиевых квасцов, что составляет 1 г в пересчете на сухое вещество. Смесь интенсивно перемешивают в течение 10 - 15 мин и на фильтре гидрофобизированную ТММ отделяют от раствора, затем сушат при температуре 40 - 45oC до постоянной массы.

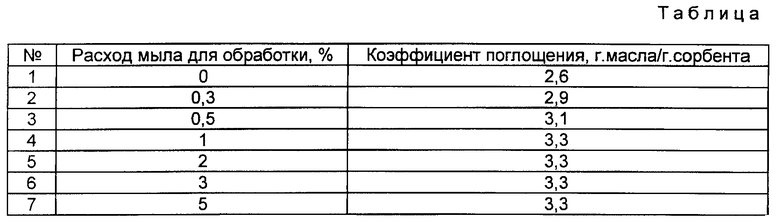

Коэффициенты поглощения полученных образцов представлены в таблице.

Как следует из представленных данных, применение абсорбента, полученного методом гидрофобизации термомеханической массы нерастворимым мылом, позволяет существенно повысить эффективность сбора органических жидких загрязнений с поверхности воды по сравнению с методом, основанным на использовании хлористого кальция, обработанного мыльным раствором и нефтью [2], за счет увеличения емкости абсорбента примерно в 2 раза, а применяемые при этом реактивы дешевы и нетоксичны. При этом оптимальный расход мыла 0,3 - 2% от веса ТММ, так как при уменьшении количества используемого мыла снижается степень поглощения абсорбента. При увеличении количества используемого мыла емкость абсорбента существенно не меняется, а стоимость конечного продукта возрастает.

Используемая литература

1. Авт. св. СССР N 1323536, кл. C 02 F 1/28, 1987.

2. Авт. св. СССР N 1567526, кл. C 02 F 1/28, 1990.

Изобретение относится к области охраны окружающей среды. Сущность: гидрофобизация термомеханической древесной массы нерастворимым сульфатным мылом. Технический результат состоит в повышении сорбционной емкости, улучшении экологических характеристик, упрощении и удешевлении технологии получения абсорбента. 1 табл.

Способ получения абсорбента для очистки водных поверхностей от нефтепродуктов и органических жидкостей, включающий гидрофобизацию основы мылом, отличающийся тем, что в качестве основы используют термомеханическую древесную массу, ее гидрофобизацию проводят нерастворимой солью сульфатного мыла путем его осаждения из водного раствора в количестве 0,3 - 2% от массы термомеханической массы эквимолекулярным по отношению к мылу количеством алюмокалиевых квасцов.

| Сербент для очистки жидкостей от нефтяных загрязнений | 1987 |

|

SU1567526A1 |

| Состав для получения сорбента для сбора нефти с поверхности воды | 1986 |

|

SU1341164A1 |

| Способ удаления тонкой пленки нефти с поверхности воды | 1984 |

|

SU1323536A1 |

| Способ очистки сточных вод от кислотных катионных и прямых красителей | 1988 |

|

SU1560480A1 |

| Способ очистки поверхности воды от нефти | 1991 |

|

SU1813071A3 |

Авторы

Даты

1998-07-27—Публикация

1997-06-19—Подача