Предполагаемые изобретения относятся к горнодобывающей промышленности, а именно к обогащению полезных ископаемых, например золота, преимущественно из песков россыпных месторождений и из отвалов золотодобывающей промышленности прошлых лет.

Известно, что за последние годы массовая доля золота в отрабатываемых песках для дражного и открытого раздельного способов разработки месторождений снизилась более чем на четверть, средняя крупность золота - в 2,5-3 раза. В промышленное освоение в большинстве случаев передаются россыпи, а также техногенные отложения с преобладанием золота крупностью 0,25-0,1 мм.

Анализ минерально-сырьевой базы россыпного золота показывает, что удержать достигнутый уровень его извлечения без коренного совершенствования техники и технологии обогащения песков невозможно. Особенно это касается проблемы извлечения "мелкого" золота. В дальнейшем под словом "мелкое" золото следует понимать тонкопластичное, чешуйчатое, каверзное, дисперсное золото фракции - 0,25 мм.

Основная причина низкого извлечения "мелкого" золота в обогатительных аппаратах проточного типа - высокая турбулентность несущих потоков и излишняя обводненность материала, приводящая к тому, что такое "мелкое" золото начинает двигаться в потоке во взвешенном состоянии, не осаждаясь на улавливающих поверхностях и, как следствие, теряется с хвостами.

Установлено, что в среднем извлечение золота на шлюзе падает на 5% через каждые 2-2,5 ч работы за счет уплотнения постели шлиховым материалом, а регламентированный сполоск шлюзового концентрата и его доводка на драгах и промывочных приборах производится после 18-20 ч работы обогатительного комплекса.

Использование отсадочной технологии обогащения песков на драгах и промприборах открытой добычи позволяет повысить степень извлечения гравитируемого золота, однако улавливание "мелкого" золота остается на низком уровне. Кроме того, отсадочная технология обогащения требует высокопроизводительных машин, в том числе и на перечистке концентратов, что ведет к усложнению общей технологической схемы обогащения большим количеством аппаратов и сложностью процессов регулирования водопотребления.

В обычных процессах гравитационного обогащения основной силой, определяющей разделение материала, является сила тяжести, действующая на частицы различной удельной плотности в движущихся потоках песковых материалов. Наложение на эти процессы центробежной силы в специальных аппаратах позволяет значительно интенсифицировать способ обогащения.

Создание центробежного поля осуществляется двумя путями: тангенциальной подачей потока в неподвижный сосуд определенной формы или закручиванием свободно подаваемого потока стенкой вращающегося сосуда.

К аппаратам первого типа относятся центробежные концентраторы циклонного типа и спиральные концентраторы.

К второму типу относятся безнапорные центробежные сепараторы для разделения минеральных зерен по плотностям.

Существует несколько типов: аппараты с горизонтальной осью вращения рабочего органа - обогатительные вращающиеся трубы; аппараты с вертикальной или наклонной осью вращения. Последние следует разделить на две группы: периодического и непрерывного действия.

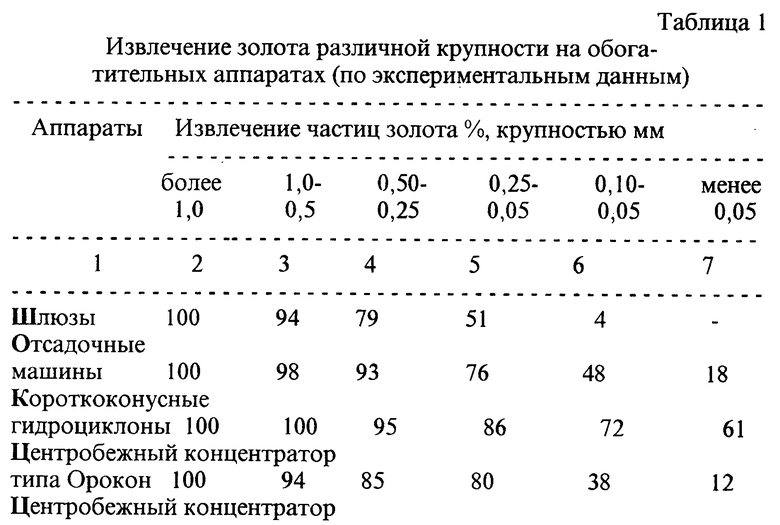

Результаты испытаний различных обогатительных аппаратов для извлечения золота, приведенные Иргиредметом (табл. 1) позволили сделать вывод, что наибольшая полнота извлечения "мелкого" золота достигается при использовании центробежных аппаратов (Горный журнал N 11, 1994, с. 46).

Известна конструкция центробежного сепаратора для обогащения тонкозернистых минеральных продуктов по патенту США N 4267036, который имеет рабочий орган, выполненный в виде вращающейся наклонной чаши, угол наклона которой можно менять. В процессе работы грубозернистый материал подается в чашу сепаратора на уровне центральной горизонтальной ее линии. Хвосты разгружаются в нижней части, а концентрат - через центральное отверстие в дне чаши. В верхнюю часть чаши дополнительно подается вода.

Рекомендуемые параметры работы на материале крупностью 3 мм: диаметр чаши от 150 до 300 мм, частота вращения от 5 до 40 об/мин. Извлечение зерен самородных металлов достигает 99% (А.Г.Лопатин. Центробежное обогащение руд и песков. М.: Недра, 1987, с. 174-175).

Данная технология извлечения благородных металлов и устройство для его осуществления является наиболее близкими к заявляемой технологии, устройству и принята за прототип.

К недостаткам известной технологии, реализуемой центробежным сепаратором по патенту США N 4267036, следует отнести низкое извлечение "мелкого" золота во всем его диапазоне крупностью до 0,006 мм.

Задачей изобретения по "Способу ..." является повышение эффективности извлечения "мелкого" золота во всем его диапазоне крупностью до 0,006 мм.

Задачей изобретения по "Устройству ..." является упрощение конструкции сепаратора для извлечения благородных металлов из золотоносных песков.

Поставленная задача в получении технического результата более высокого уровня, по сравнению с прототипом, достигается тем, что в способе извлечения благородных металлов из золотоносных песков, включающем подачу суспензии во вращающуюся емкость, снабженную наклонной поверхностью, выделение из твердой фазы суспензии концентрата металлов, вывод концентрата и хвостов из зоны разделения, в качестве вращающейся емкости, снабженной наклонной поверхностью, используют по крайней мере один наклонный трубный пульповод, которому сообщают вращение относительно горизонтальной оси и через него пропускают суспензию, а вывод концентрата осуществляют через наиболее удаленную от горизонтальной оси вращения часть пульповода, причем выделение концентрата металлов из твердой фазы суспензии осуществляют в центробежном поле интенсивностью 5-3000 q, предпочтительно 1000 q, при вращении трубного пульповода под углом к горизонтальной оси 40-45o, поддерживая соотношения твердой и жидкой фаз в суспензии 1:2-4 и подавая при этом в пульповод суспензию золотосодержащих песков фракции - 3 мм.

Поставленная задача по "Устройству . .." в получении технических результатов более высокого уровня, по сравнению с прототипом, достигается тем, что в сепараторе для извлечения благородных металлов из золотоносных песков, включающем вращающуюся емкость, снабженную наклонной поверхностью, приспособление для подачи исходного материала во вращающуюся емкость, систему отвода концентрата металлов и хвостов из зоны разделения, привод вращения, вращающаяся емкость, снабженная наклонной поверхностью, выполнена по крайней мере из одной трубы установленной наклонно, жестко соединенной и сообщающейся с вращающимся горизонтальным валом, причем один конец вращающегося вала соединен с приспособлением для подачи исходного материала, а другой - с приводом вращения, при этом система отвода концентрата и хвостов из зоны разделения расположена в наиболее удаленной от горизонтальной оси вращения части трубы и снабжена патрубками отвода концентрата и хвостов, а патрубок отвода концентрата установлен в самой крайней точке трубы относительно горизонтальной оси вращения.

Кроме того, в сепараторе наклонная труба может быть соединена встык с другой наклонной трубой, расположенной зеркально, которые имеют общую систему отвода концентрата и хвостов, а угол наклона наклонной трубы относительно горизонтальной оси вала выполнен в пределах 40-45o, при этом сопряженная поверхность наклонных труб, наиболее близко расположенная к горизонтальной оси вращения, снабжена выпускным отверстием, соединенным с патрубком отвода жидкости. Кроме того, сепаратор снабжен неподвижной камерой с кольцевыми приемными устройствами концентрата, хвостов, жидкости, а патрубки отвода концентрата и хвостов выполнены с возможностью изменения их углов наклона, относительно наклонной трубы, а их проходные сечения выполнены с возможностью регулирования.

Кратко техническая сущность предлагаемого способа заключается в следующем.

Технология извлечения благородных металлов основана на способности песковых материалов расслаиваться при движении по поверхности в зависимости от удельного веса частиц. При этом движении твердой фракции осуществляется не за счет потока жидкой фазы, как в большинстве аппаратов, например FALCON, а за счет составляющей от центробежной силы на наклонную поверхность пульповода. Эта возможность появляется при наложении на этот процесс центробежных сил и позволяет многократно ускорить разделение продуктов, подавив плавучесть металлов ("мелкого" золота). Изменяя угол наклона выводных патрубков и их проходное сечение, можно сделать процесс вывода концентрата регулируемым по количеству и качеству обогащенного материала.

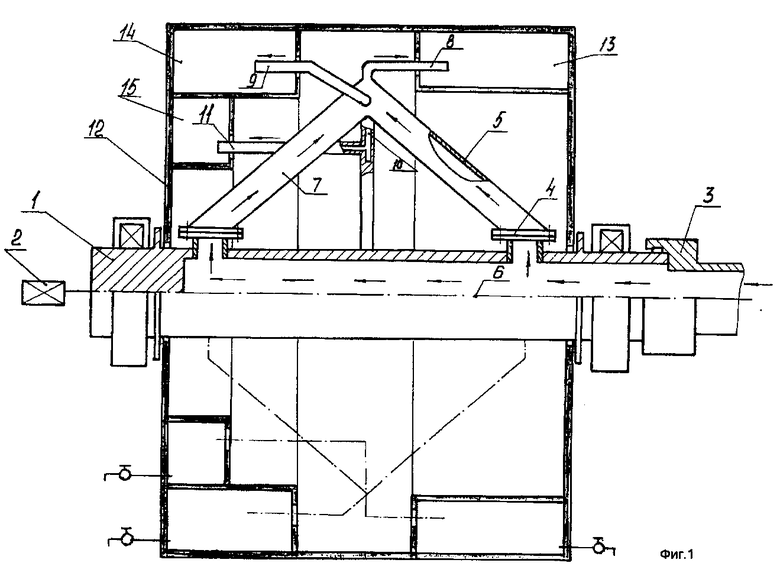

Существо изобретений более подробно поясняется фиг. 1, на которой изображен сепаратор для извлечения благородных металлов из золотоносных песков.

Сепаратор включает в себя частично (фиг. 1) вращающийся горизонтальный вал 1, один конец которого связан с приводом вращения 2, а другой конец соединен с приспособлением 3 для подачи исходного материала в вал.

По периферии вала расположены соединительные патрубки 4, на которых установлены наклонные трубы 5 под углом к горизонтальной оси 6 вала.

Количество труб, соединенных с валом, может быть различным.

При установке дополнительной наклонной трубы 7 зеркально трубе 5 место их пересечения соединяют. Такие сопряженные наклонные трубы (а их может быть несколько) устанавливают на вале. Наклонные трубы 5, 7 снабжены патрубком 8 отвода концентрата и патрубком отвода хвостов 9, причем патрубок 8 установлен в наиболее удаленной от горизонтальной оси вращения 6, а патрубок 9 - в менее удаленной зоне.

Кроме того, патрубки 8, 9 отвода концентрата и хвостов могут быть выполнены с возможностью изменения их углов наклона, а их проходные сечения с возможностью их регулирования. Для отвода жидкости из зоны разделения, где сопрягаются наклонные трубы 5 и 7, служит выпускное отверстие 10, соединенное с патрубком 11 отвода жидкости.

Сепаратор снабжен неподвижной камерой 12, которая снабжена кольцевыми приемными устройствами 13, 14, 15 соответственно концентрата, хвостов, жидкости.

Сепаратор для извлечения благородных металлов из золотоносных песков работает следующим образом.

Под действием привода 2 валу 1 сообщают вращение относительно горизонтальной оси 6. Со стороны приспособления 3 для подачи исходного материала в вал 1 подается суспензия золотосодержащих песков фракции - 3 мм, в которой соотношение твердой и жидкой фаз (Т:Ж) поддерживают 1:2-4. Ввиду того, что наклонные трубы 5 и 7 соединены с полостью вращающегося вала 1, под действием составляющей от центробежной силы, образованной в результате расположения наклонных труб 5 и 7 под углом 40-45oC относительно горизонтальной оси 6, суспензия поступает и перемещается по наклонным трубам 5 и 7.

В процессе перемещения по наклонным поверхностям труб суспензия расслаивается в зависимости от удельного веса частиц. Наиболее тяжелые фракции твердой фазы суспензии перемещаются по наклонной поверхности труб 5 и 7, максимально удаленных от горизонтальной оси 6 вращения вала 1, а наиболее легкие фракции суспензии перемещаются в объеме труб 5 и 7, близко расположенных к наклонным поверхностям более приближенных к горизонтальной оси 6 вращения вала 1.

При таких условиях разделения суспензии плавучесть, например, "мелкого" золота в общем потоке как бы подавляется. Суспензия, пройдя по всей длине наклонных труб 5 и 7 и разделившись удаляется: концентрат выделяется через патрубок 8 в кольцевое приемное устройство 13, а хвосты через патрубок 9 - в устройство 14. Если из суспензии явно выделяется жидкость, то она удаляется через патрубок 11 в кольцевое устройство 15. Изменяя угол наклона патрубков 8, 9 и их проходные сечения, процесс выхода концентрата можно регулировать как по качеству, так и по количеству обогащенного материала.

Выбранные на основании экспериментальных данных технологические параметры предлагаемой технологии, в совокупности с конструктивными элементами устройств, являются необходимыми и достаточными для решения поставленной задачи.

Процесс выделения металлов (золота) происходит в более плотной фазе суспензии при соотношении твердого к жидкому 1:2-4 и фракции в -3 мм. При подаче суспензии с содержанием жидкого более 4,0 процесс разделения и, как следствие, извлечение металлов снижается из-за высокой степени разжижения, которое ведет к выносу шлиховых фракций с хвостовыми продуктами, а при содержании жидкого менее 2,0 процесс обогащения резко снижается, так как при недостаточном количестве жидкости массообмен в суспензии затруднен из-за снижения степени сегрегации частиц по удельному весу.

Выбранные параметры относительно поддержания углов наклонных трубных пульповодов относительно горизонтальной оси вращения выбраны в пределах 40-45o из-за того, что в этих пределах составляющие от центробежной силы на наклонную поверхность пульповода - максимальные, это подтверждается на практике.

Известно, что на большинстве драг и промприборов шлюзы с жестким улавливающим покрытием используются без учета особенностей вещественного состава песков, а это приводит к существенным потерям "мелкого" золота. В частности, зерна золота крупностью 0,2-0,10 мм извлекаются указанными шлюзами на 40-45%, а крупностью 0,1 мм практически не улавливаются. На шлюзах глубокого наполнения показатель извлечения еще ниже. Это привело к тому, что большинство предприятий технологические потери, особенно "мелкого" золота, практически не учитывают. Это связано с тем, что "тонкое" золото частично, а тонкодисперсное в основной своей массе теряется с хвостами и обычной гравитацией не обогащается.

Для того чтобы эффективно извлекать особенно "мелкое" золото фракции 0,2-0,006 мм, предложено обрабатывать суспензию в наклонном трубном пульповоде под воздействием центробежных сил интенсивностью 5-3000 q, предпочтительно 1000q. Эти пределы интенсивности центробежного поля выбраны на базе практических данных извлечения как крупного, так и "мелкого" золота. Закономерность одна - чем мельче золото, тем выше "q".

Однако при более высоких значениях, чем 3000 "q", проконтролировать эффективность улавливания "мелкого" золота не представляется возможным, а при значениях менее 5 "q" желательно использовать другие, известные отработанные на практике аппараты и технологии.

Предел подачи в пульповод суспензию золотосодержащих песков фракции - 3 мм вызван прежде всего необходимостью переработки именно такой фракции, как наиболее ценной "мелким" золотом и значительными объемами уже переработанного (отвалы) золотосодержащего материала.

Эти основные и дополнительные приемы (в их тесной взаимосвязи) по предлагаемой технологии получены только на базе многочисленных экспериментальных данных в течение длительного периода, несмотря на то, что механизм процесса извлечения "мелкого" золота до фракции 0,006 мм на сегодняшний день пока отсутствует, хотя применимость и полученный эффект уже доказаны на практике.

Сравнение предлагаемой технологии извлечения благородных металлов из золотоносных песков (месторождений и отвалов золотодобывающей промышленности) с аналогичными существующими (освоенными и неосвоенными) технологиями как по прототипу, так и аналогам показывает, что предлагаемая технология отличается:

обработкой суспензии золотосодержащих песков во вращающемся относительно горизонтальной оси наклонном трубном пульповоде и выводом извлеченного из суспензии концентрата через наиболее удаленную от горизонтальной оси вращения часть пульповода;

выделением концентрата металлов из твердой фазы суспензии под воздействием центробежного поля интенсивностью 5-3000q.

Например, технология обогащения по ФРГ, реализуемая сепаратором, работает на разбавленных суспензиях при содержании твердого 15-150 г/л, преимущественно 40-60 г/л, на которую воздействует центробежным полем интенсивностью от 20 до 100 q, рекомендуемая 20-50 q (Лопатин А.Г. Центробежное обогащение руд и песков. М.: Недра, 1987, с. 184).

К недостаткам этой технологии следует отнести низкое извлечение "мелкого" золота, особенно фракции 0,02-0,006 мм.

Предлагаемая интенсивность центробежного поля в 5-3000 q пересекается в пределах 20-100 q. Однако следует учесть, что технология по ФРГ работает на разбавленных суспензиях, при содержании твердого 15-150 г/л и в других условиях, в то время как предлагаемая - на Т:Ж = 1:2-4 (в плотных средах), позволяющая эффективно извлекать золото до 0,006 мм:

обработкой суспензии с более плотной средой Т:Ж = 1:2-4;

условиями обработки суспензии - обработка ведется во вращающемся трубном пульповоде с углом наклона его относительно горизонтальной оси в 40-45o.

Новая совокупность признаков как известных, так и неизвестных в их взаимосвязи позволяет получить технический результат более высокого уровня, по сравнению с известными, а именно:

извлекать металлы (золото) в широком диапазоне крупности до 0,006 мм;

увеличить прирост благородных металлов за счет расширения сырьевой базы вовлечением в процессе обогащения миллионов кубических метров отходов переработки и верхних слоев земли при вскрышных работах, ранее не подвергавшихся переработке, так как существовало ошибочное мнение многих авторов (С.И.Полькин и др. Обогащение руд цветных металлов. М.: Недра, 1983, с. 253; Куликов А.А. Опробование золотоносных конгломератов. Наука, 1981, с. 22.), что наибольшее содержание золота в россыпи находится в нижней части песков, на границе между песками и плотиком, а в верхней части россыпей золота практически нет и оно не оказывает заметного влияния на его добычу.

Предлагаемая технология позволяет

вовлечь в отработку техногенные дражные полигоны с преимущественно "мелким" трудногравитируемым золотом;

использовать широкий выбор вариантов классификации песков, регулировать выход материалов по классам на грохотах;

сключить зависимость снижения процента извлечения золота от продолжительности работы оборудования;

сократить водопотребление на обогащение до минимума;

сократить объемы ГПР и инженерных работ, при одновременном росте объемов продуктивных песков и запасов золота в разрабатываемых месторождениях.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Сравнение предлагаемого сепаратора для извлечения благородных металлов из золотосодержащих песков с аналогичными существующими устройствами как по прототипу, так и с аналогами показывает, что он отличается:

выполнением вращающейся емкости, снабженной наклонной поверхностью в виде, по крайней мере, одной трубы, установленной наклонно, жестко соединенной и сообщающейся с вращающимся горизонтальным валом;

соединением вращающегося вала с приспособлением для подачи исходного материала для питания им наклонных труб;

тем, что система отвода концентрата и хвостов из зоны разделения расположена в наиболее удаленной от горизонтальной оси вращения части трубы, которая снабжена патрубком отвода концентрата и хвостов, причем патрубок отвода концентрата установлен в самой крайней точке трубы относительно горизонтальной оси вращения;

расположением труб(ы) относительно горизонтальной оси вращения пустотелого вала в 40-45o;

системой отвода концентрата, хвостов, жидкости из зоны разделения суспензии;

выполнением патрубков отвода концентрата, хвостов с возможностью изменения их углов наклона относительно наклонных труб, а также с возможностью регулирования их проходных сечений.

Новая совокупность признаков по "Сепаратору ..." как известных, так и неизвестных (заявленных) в их тесной взаимосвязи позволяет получить технический результат более высокого уровня, а именно:

упростить конструкцию "Сепаратора ..." и, как следствие, снизить трудозатраты на изготовление таких устройств и тем самым снизить их стоимость при высокой эффективности извлечения "мелкого" золота во всем его диапазоне крупностью до 0,006 мм.

Таким образом, предлагаемое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Пример осуществления способа

Для установления содержания "мелкого" золота в техногенной россыпи на одном из полигонов драги дважды были отобраны головные пробы и доставлены в химлабораторию обогащения, где с помощью сепаратора центробежного (ЦС), реализующего новую технологию, определено содержание золота в исходных песках и ее возможность по концентрированию этого золота.

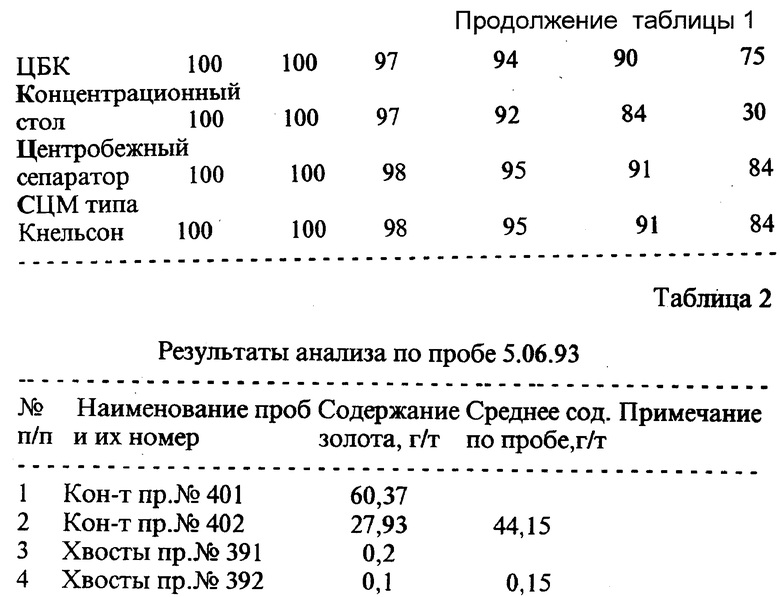

По результатам первого опробования от 5.06.93 (глубина 16 м) содержание золота в головном материале составило 2,1 г/м3.

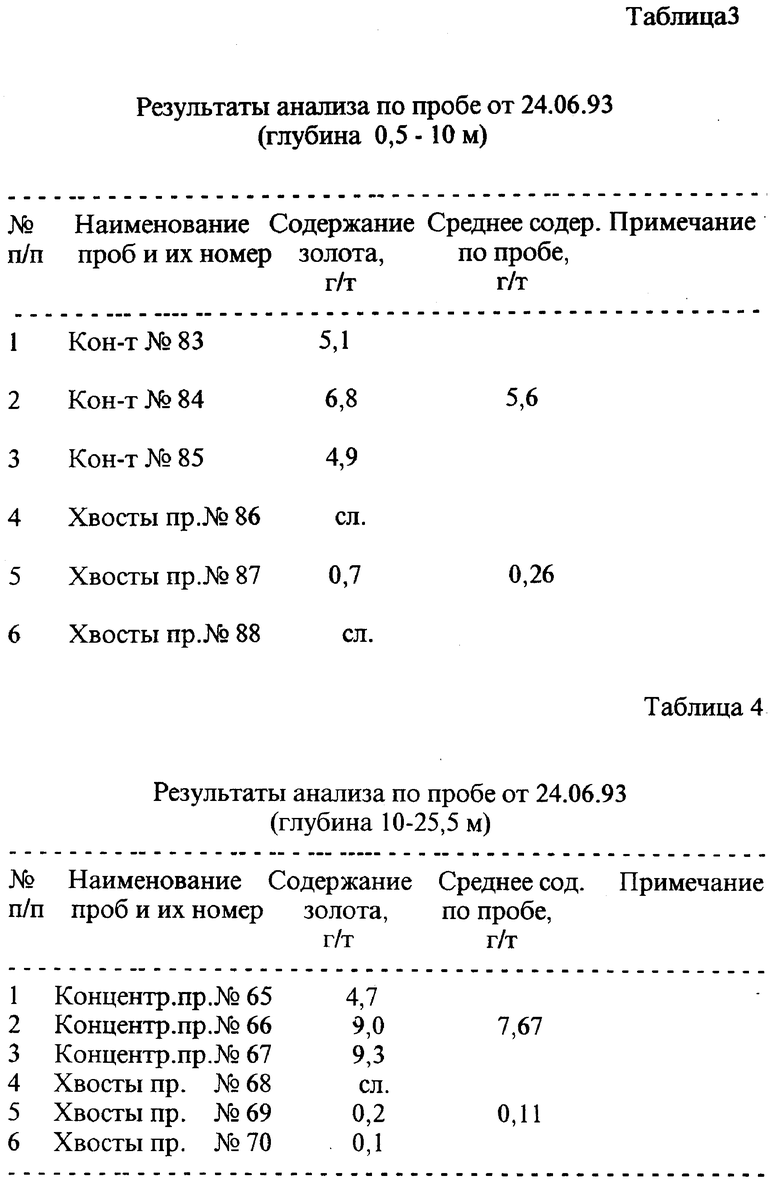

Вторая проба была отобрана по всей толще забоя и отработана 24.06.93, содержание золота составило:

глубина от 0,5 до 10 м - 0,491 г/м3;

глубина от 10 до 25,5 м - 0,452 г/м3.

Все исследуемые пробы обрабатывались по приведенным ниже технологическим схемам. Содержание золота в концентратах и хвостах обогащения определяли по среднему значению параллельных проб, отбираемых от каждого продукта. Пробы анализировали в химлаборатории методом пробирного анализа. При расчетах следовое содержание золота принимали за 0,05 г/т. Результаты по каждой пробе представлены в табл. 2, 3, 4.

1. Методика и результаты обработки проб.

Все исследуемые пробы обрабатывались по приведенным ниже технологическим схемам. Содержание золота в концентратах и хвостах обогащения определяли по среднему значению параллельных проб, отбираемых от каждого продукта. Пробы анализировали в химлаборатории методом пробирного анализа. При расчетах следовое содержание золота принимали за 0,05 г/т. Результаты по каждой пробе представлены в табл. 2, 3, 4.

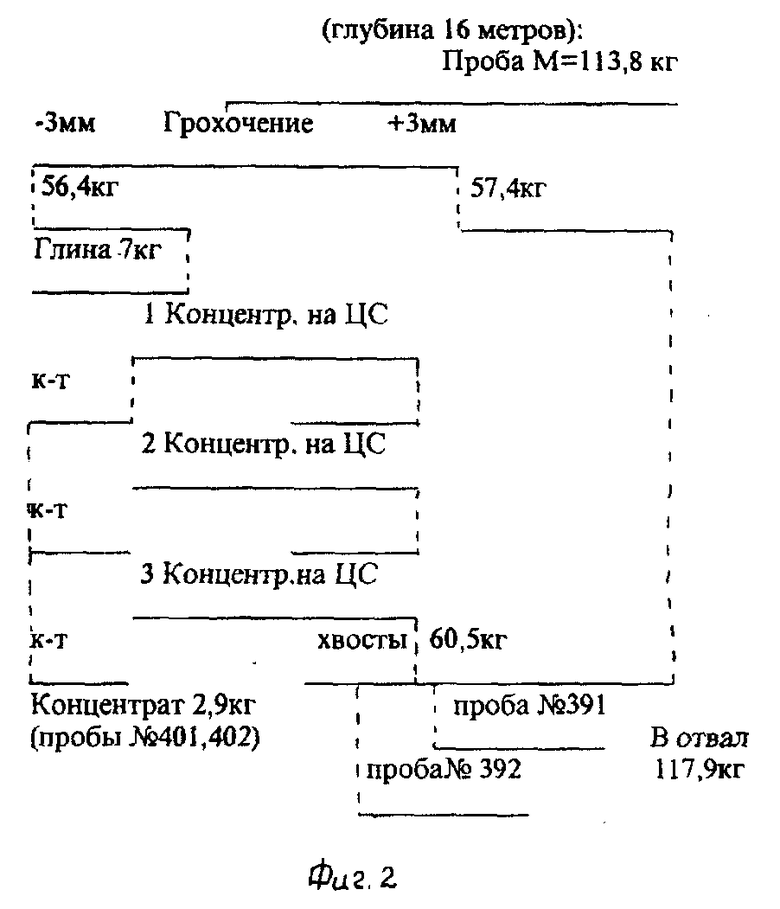

Результаты обработки пробы от 5.06.93 (фиг. 2)

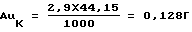

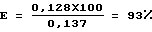

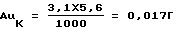

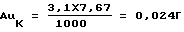

Количество золота в концентрате ЦС

Количество золота в хвостах ЦС

Всего золота в пробе

Au = 0,128 + 0,009 = 0,137 г

Среднее содержание золота в пробе

или

Сср. = 1,2 • 1,8 = 2,1 г/м3

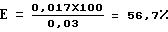

Извлечение золота из пробы в концентрат ЦС составило

1.2. Результаты обработки пробы от 24.06.93

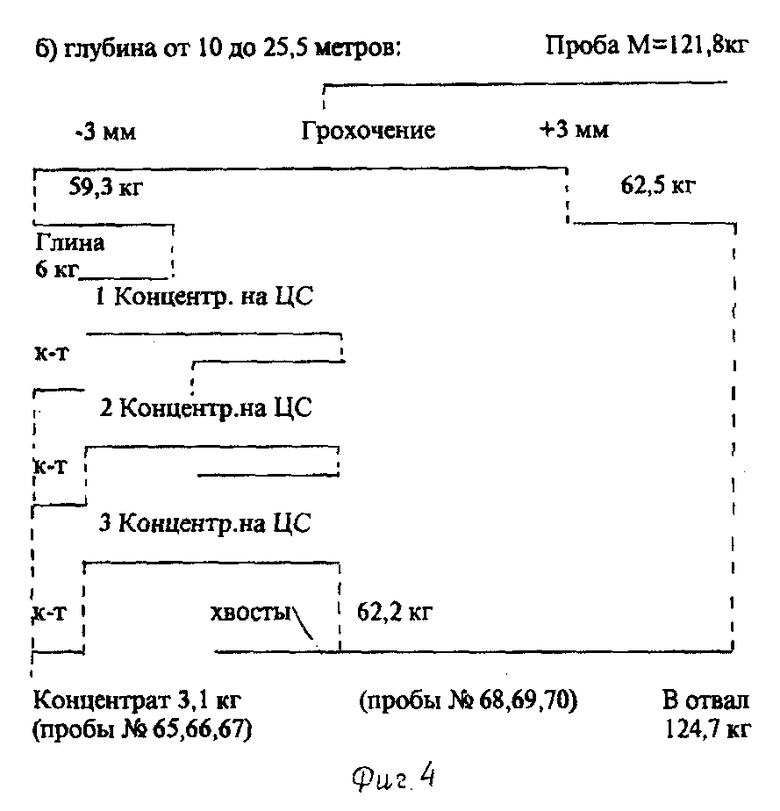

Доставленная в химлабораторию для повторного исследования проба была взята по всей толще забоя. Для проведения опробования она была разделена на две части, от 0,5 до 10 м и от 10 до 25,5 м.

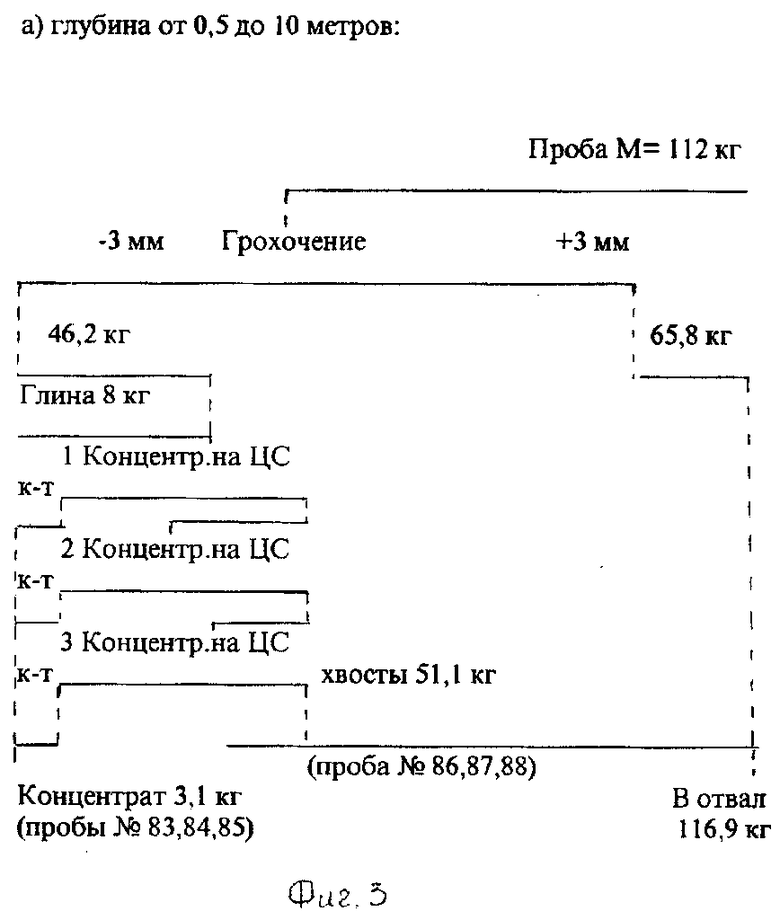

Обработку проб проводили по аналогичной технологической схеме (фиг. 3 и 4).

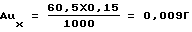

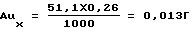

Количество золота в концентрате ЦС

Количество золота в хвостах ЦС

Всего золота в пробе

Au = 0,017 + 0,013 = 0,030 г

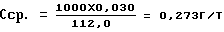

Среднее содержание золота в пробе

или

Сср. = 0,273 • 1,8 = 0,491 г/м3

Извлечение золота из пробы в концентрат ЦС составило

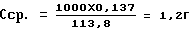

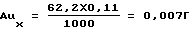

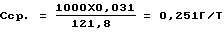

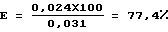

Количество золота в концентрате ЦС

Количество золота в хвостах ЦС

Всего золота в пробе

Au = 0,024 + 0,007 = 0,031 г

Среднее содержание золота в пробе

или

Сср. = 0,251 • 1,8 = 0,452 г/м3

Извлечение золота из пробы в концентрат ЦС составило

Из результатов пробирного анализа следует, что сепаратор, реализующий предложенную технологию, способен концентрировать "мелкое" золото, теряемое драгами при существующей технологии обогащения.

Низкое содержание в хвостовом продукте свидетельствует об отсутствии связанного золота в отрабатываемых запасах. Анализ концентрата, полученного после обработки пробы с глубины 16 м от 5.06.93, показал наиболее высокое содержание золота (табл. 2). Визуально, при увеличении в 8 раз, золото в пробе хорошо просматривается в виде удлиненных прожилов и округлых тонких пластинок, что повлияло на разброс результатов параллельных проб.

В двух последующих концентратах, полученных 24.06.93, такого золота не обнаружено, при этом их содержание было в 6-8 раз меньше, а сходимость результатов параллельных проб оказалась выше (табл. 3, 4).

Ожидаемый экономический эффект от использования разработанного способа трудно оценить, а при распространении его на золотодобывающие регионы Россия получит возможность значительно увеличить добычу россыпного золота за счет извлечения мелкого, тонкого и тонкодисперсного золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ | 1995 |

|

RU2103074C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ | 2006 |

|

RU2328346C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ОБРАБОТКЕ ПОТОКА ЭФЕЛЬНЫХ ХВОСТОВ ПРОМЫВКИ ЗОЛОТОПЛАТИНОСОДЕРЖАЩИХ ПЕСКОВ НА ДРАГАХ | 2004 |

|

RU2269379C2 |

| ПРОМЫВОЧНЫЙ ПРИБОР С НЕПРЕРЫВНЫМ ВЫВОДОМ КОНЦЕНТРАТА | 1995 |

|

RU2089295C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ГЛИНИСТЫХ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2198032C2 |

| ТРЕХПРОДУКТОВЫЙ СЕПАРАТОР ЦЕНТРОБЕЖНОГО ТИПА | 2007 |

|

RU2343982C1 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| Центробежно-вибрационный концентратор | 2002 |

|

RU2220772C1 |

Изобретение относится к горнодобывающей промышленности, а именно обогащению полезных ископаемых, например золота, из песков россыпных месторождений и из отвалов золотодобывающей промышленности прошлых лет. Сущность способа: выделение концентрата металлов из твердой фазы суспензии золотосодержащих песков осуществляют в центробежном поле путем пропускания суспензии через наклонный трубный пульпопровод, которому сообщают вращение относительно горизонтальной оси, а вывод концентрата металлов осуществляют через наиболее удаленную от горизонтальной оси вращения часть пульпопровода при рекомендуемых параметрах центробежного поля интенсивностью 5-3000 g, при вращении трубного пульпопровода под углом к горизонтальной оси 40-45o, соотношении твердой, жидкой фазы Т:Ж = 1:2-4, а также поддержания суспензии золотосодержащих песков фракции 3 мм. 2 с. и 8 з.п. ф-лы, 4 ил., 4 табл.

| SU, патент, 4267036, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-07-27—Публикация

1996-10-15—Подача