Изобретение относится к горнодобывающей промышленности, а именно к обогащению полезных ископаемых, золота например, преимущественно из песков россыпных месторождений и из отвалов золотодобывающей промышленности.

Известна конструкция центробежного сепаратора для обогащения тонкозернистых минеральных продуктов крупностью до 90% класса 20-60 мкм. Аппарат представляет собой слабоконический полый барабан с углом конусности 1-5o, устанавливаемый горизонтально. Барабан налажен на вал и вращается от привода, создавая в зоне разделения центробежное поле интенсивностью от 20 до 100 q. Рекомендуемая интенсивность поля - 20-50 q.

Для транспортировки осевших зерен материала (концентрата) и турбулизации потока барабану сообщают линейные колебания параллельно оси его вращения.

Сепаратор работает на разбавленных суспензиях при содержании твердого от 15 до 150 г/л, преимущественно 40-60 г/л.

Данная по ФРГ технология обогащения, реализуемая данным сепаратором, является наиболее близкой по своей технической сущности и достигаемому результату к заявляемой технологии и принята за прототип (Лопатин А.Г. Центробежное обогащение руд и песков, М.: Недра, 1987 г., с. 184).

К недостаткам данной технологии следует отнести низкое извлечение "мелкого" золота, особенно фракций 0,02-0,006 мм.

Задачей предполагаемого изобретения является повышение эффективности извлечения "мелкого" золота во всем его диапазоне крупностью до 0,006 мм.

Поставленная задача в получении технических результатов более высокого уровня по сравнению с прототипом достигается тем, что в способе извлечения благородных металлов из золотоносных песков, включающем подачу исходной суспензии во вращающийся горизонтальный барабан, выделение металлов из твердой фазы суспензии и удаление продуктов разделения суспензии, соотношение жидкой и твердой фаз в суспензии поддерживают в пределах 1:0,75-1,25, а выделение благородных металлов из твердой фазы суспензии осуществляют при ускоренном движении горизонтального барабана в пределах 65-800q, причем в процессе извлечения суспензию подвергают дополнительной турбулизации.

Техническая сущность предполагаемого изобретения заключается в следующем:

известно, что на большинстве драг и промприборов шлюзы с жестким улавливающим покрытием используются без учета особенностей вещественного состава песков, это приводит к существенным потерям "мелкого" золота. В частности, зерна золота крупностью 0,2-0,10 мм извлекаются указанными шлюзами на 40-50%, а крупностью - 0,1 мм практически не улавливаются. На шлюзах глубокого наполнения показатель извлечения еще ниже. Это привело к тому, что на большинстве предприятий технологические потери "мелкого" золота практически не учитывают. Это связано с тем, что тонкое золото частично, а тонкодисперсное в основной массе своей теряется с хвостовыми продуктами и обычной гравитацией не обогащается. В частности золото в сростках, покрытое пленками, связанное с полуокислительными сульфидами и окисленными минералами железа и т. д. трудно поддается очистке и, как следствие, извлечению.

Для более полного извлечения особенно "мелкого" золота фракции 0,2-0,006 мм предложены условия обработки золотосодержащих песков под действием центробежных сил во вращающемся горизонтальном барабане, т. е. при ускоренном движении горизонтального барабана в пределах 65-800q, в более плотных средах, при условии: при поддержании жидкого и твердого в суспензии при подаче ее в горизонтальный барабан в пределах 0,75-1,25, при дополнительной турбулизации суспензии.

На наш взгляд механизм гравитационного обогащения при ускоренном движении горизонтального барабана с 65-800 q характеризуется следующим образом: на подаваемый поток золотосодержащей суспензии накладывается центробежное поле путем закручивания ее стенкой вращающегося горизонтального аппарата, а дополнительную турбулентность пульпе создают внутри самого аппарата, например, вращающимися турбулизаторами.

Процесс освобождения (отделения) золота от различного рода включений, пленок происходит в более плотной фазе суспензии (соотношение жидкого к твердому 1:0,75-1,25) и в условиях высокой турбулизации, в результате чего происходит наиболее полное самоизмельчение (самоистирание) и, как следствие, более полный прирост извлечения золота за счет улавливания тонкого и дисперсного золота.

Выбранные на основании экспериментальных данных технологические параметры предлагаемой технологии являются необходимыми и достаточными для решения поставленной задачи.

При ускоренном движении горизонтального барабана менее 65 q в хвосты уходит большая часть "мелкого" золота и процесс центробежного обогащения становится неэффективен. При интенсивности ускоренного движения горизонтального барабана выше 800q извлекается не только золото всего спектра крупности, но и наиболее плотные частицы вмещающих пород, поэтому концентрат высокого качества получить невозможно.

Процесс освобождения золота, как уже указывалось выше происходит в плотной суспензии. При подаче суспензии с содержанием твердого менее 0,75 процесс самоизмельчения снижается из-за высокой степени ее разжижения, а при содержании твердого в пульпе более 1,25 процесс гравитационного обогащения практически не осуществим, так как при недостаточном количестве жидкости массообмен в пульпе затруднен.

Сравнение предлагаемой технологии извлечения благородных металлов из золотоносных песков (месторождений и отвалов золотодобывающей промышленности) с аналогичными существующими (освоенными и неосвоенными) технологиями как по прототипу, так и аналогом показывает, что предлагаемая технология отличается:

использованием более ускоренного движения горизонтального барабана с 65-800q. По прототипу ускорение движения горизонтального барабана составляет 20-100q, т. е. ускорение движения в предлагаемом и известном решении пересекаются в пределах 35q. Однако, следует учесть, что технология по ФРГ работает на разбавленных суспензиях (от 15 до 150 г/л), в то время как предлагаемая - на Ж:Т=1:0,75-1,25 (в плотных средах);

извлечением благородных металлов из плотных водных сред с соотношением Ж:Т=1:0,75-1,25.

Новая совокупность признаков как известных, так и неизвестных в их взаимосвязи позволяет получить технический результат более высокого уровня по сравнению с известными, а именно:

извлекать золото в диапазоне до 0,006 мм;

увеличить прирост золота за счет расширения сырьевой базы вовлечением в процесс обогащения миллионов кубических метров отходов переработки и верхних слоев земли при вскрышных работах, не подвергающихся ранее переработке, так как существовало ошибочное мнение многих авторов (Полькин С.И. и др. Обогащение руд цветных металлов, М.: Недра, 1983., с. 253, Куликов А.А. Опробование золотоносных конгломератов, М.: Наука, 1981 г., с. 22), что наибольшее содержание золота в россыпи находится в верхней части песков, на границе между песками и плотиком, а в верхней части россыпей золота практически нет и оно не оказывает заметного влияния на его добычу.

Предлагаемая технология позволяет:

вовлечь в отработку техногенные дражные полигоны с преимущественно "мелким" золотом;

использовать широкий выбор вариантов классификации песков, регулировать выход материалов по классам на грохотах;

исключить зависимость снижения процента извлечения золота от продолжительности работы оборудования;

сократить водопотребление на обогащение до минимума;

сократить объемы ГПР и инженерных работ, при одновременном росте объемов продуктивных песков и запасов золота в разрабатываемых месторождениях.

Новая совокупность признаков как известных, так и неизвестных (заявленных) в их тесной взаимосвязи позволяет получить технические результаты более высокого уровня по сравнению с известными. Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Пример осуществления способа.

Для установления содержания мелкого золота в техногенной россыпи на одном из полигонов драги дважды были отобраны головные пробы и доставлены в химлабораторию обогащения, где с помощью центробежного концентратора гидравлического (ЦКГ) определено содержание золота в исходных песках и ее возможности по концентрированию этого золота.

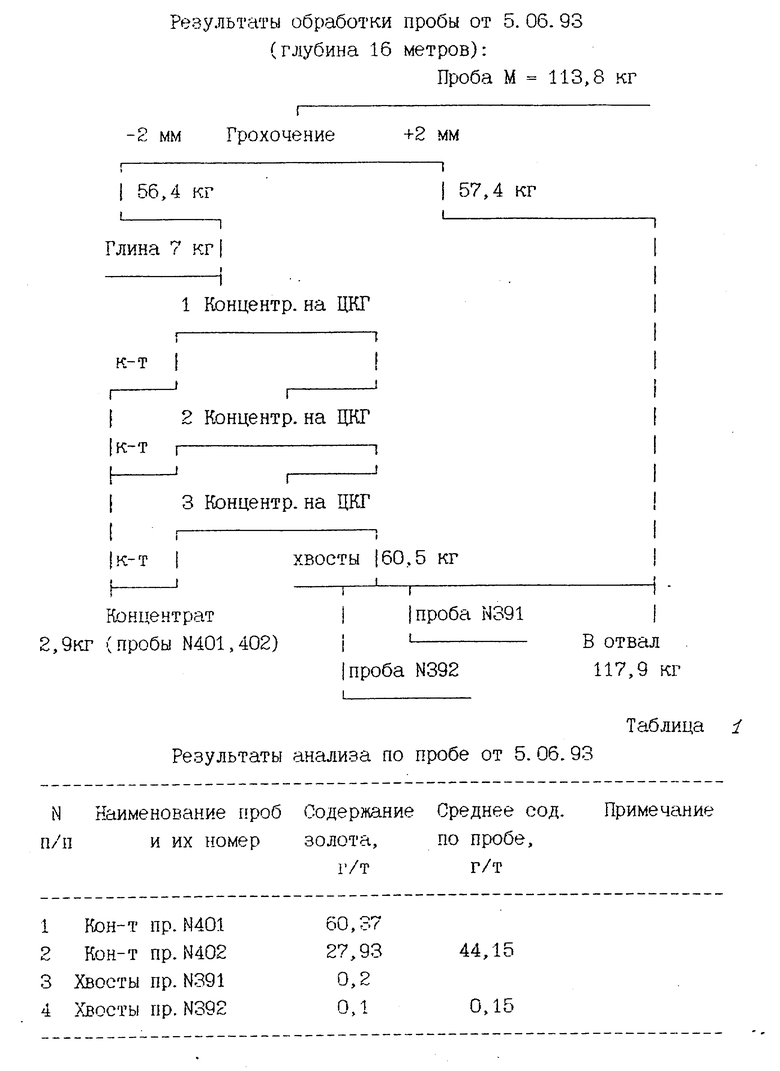

По результатам первого опробывания от 5.06.93 г. (глубина 16 м) содержание золота в головном материале составило 2,1 г/м3.

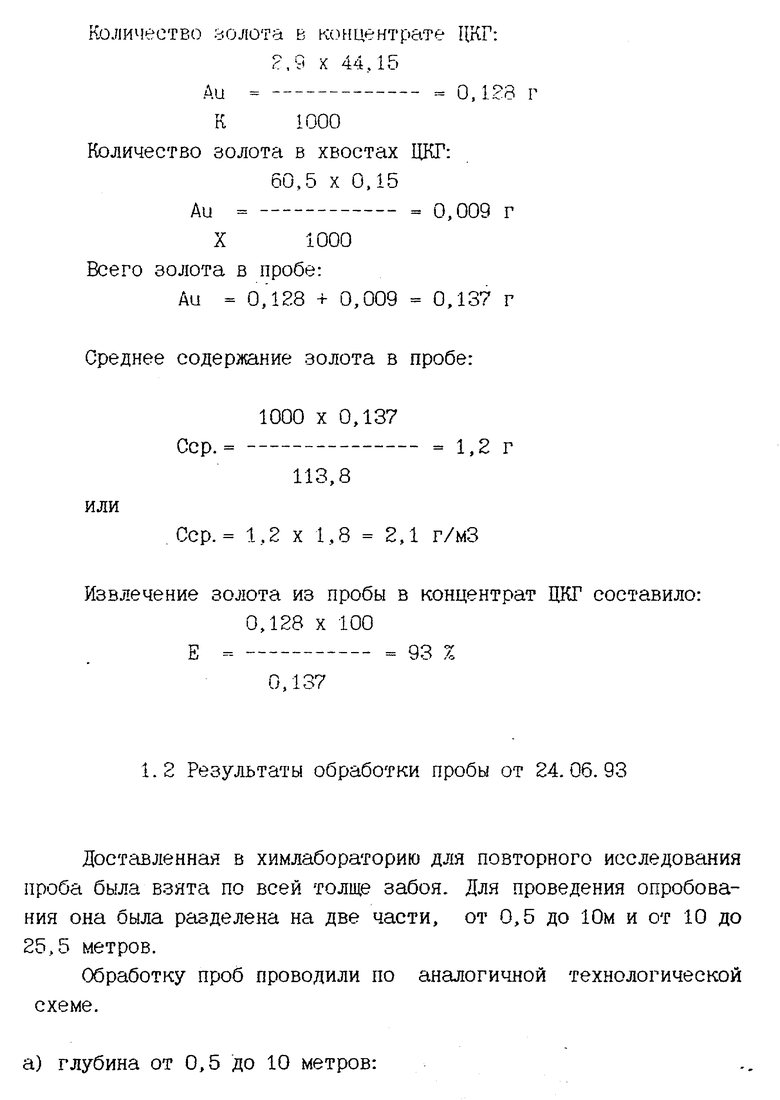

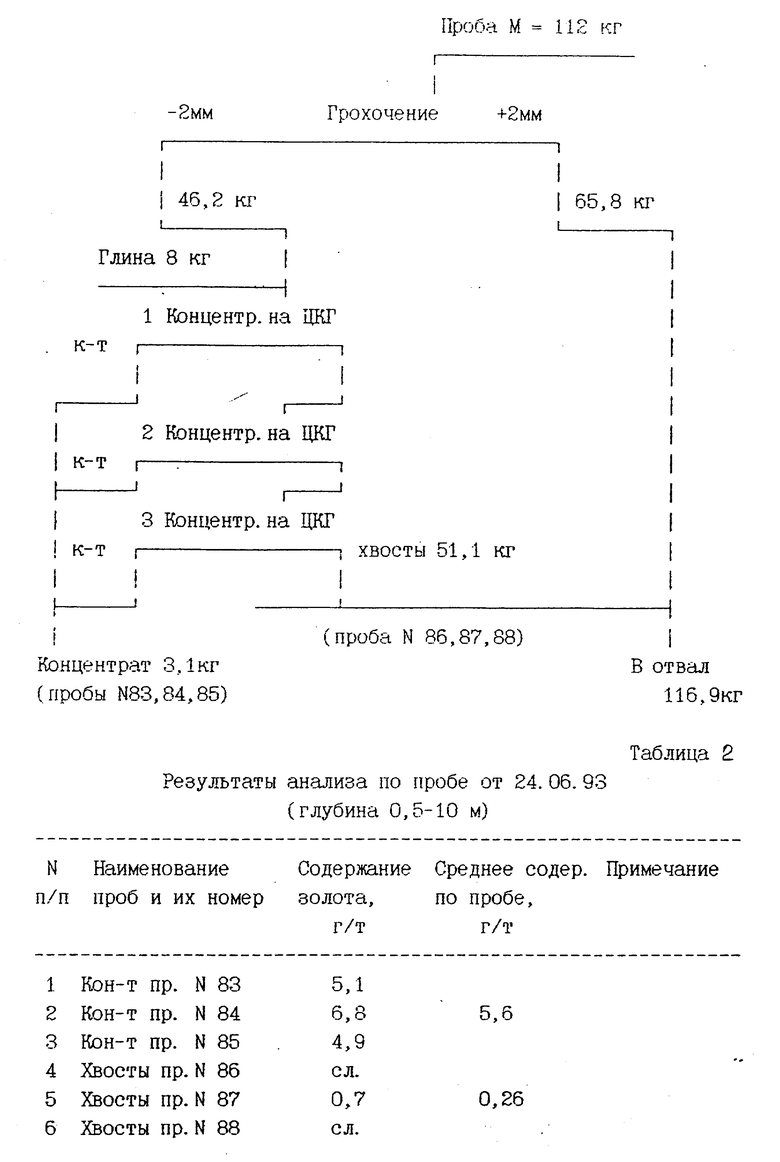

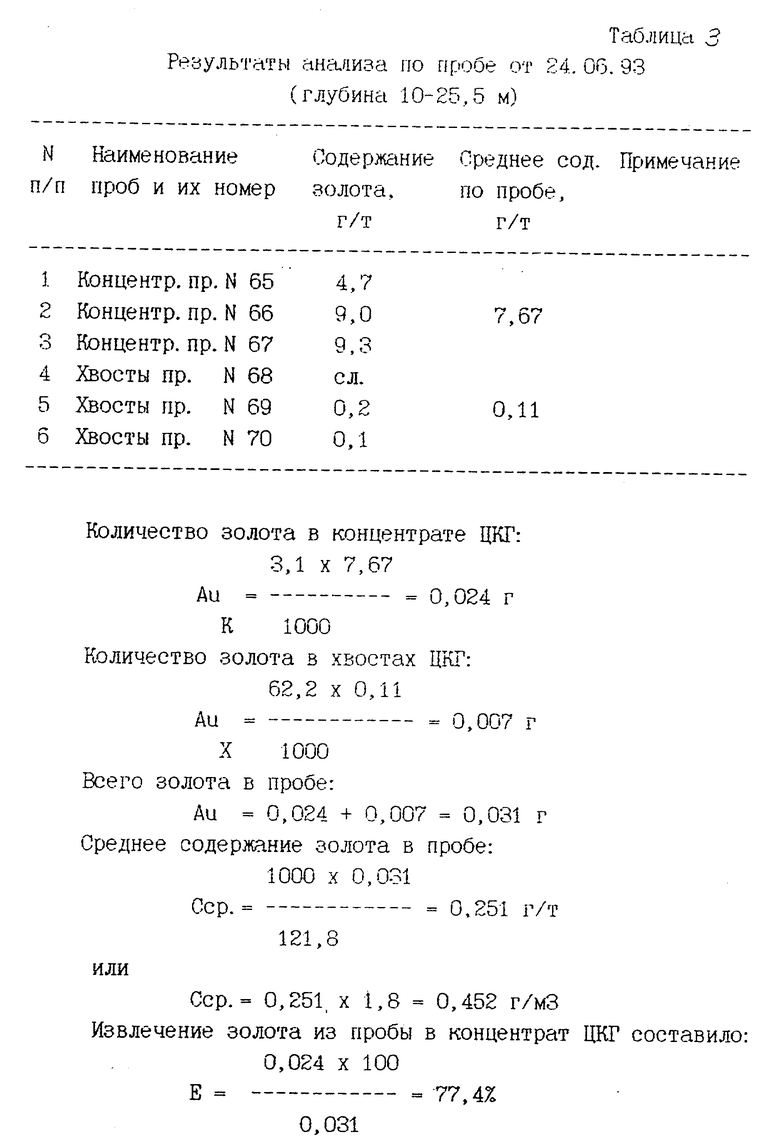

Вторая проба была отобрана по всей толще забоя и обработана 24.06.93 г., содержание золота составило:

глубина от 0,5 до 10 м - 0,491 г/м3;

глубина от 10 до 25,5 м - 0,452 г/м3.

Все исследуемые пробы обрабатывались по приведенным ниже технологическим схемам. Содержание золота в концентратах и хвостах обогащения определяли по среднему значению параллельных проб, отбираемых от каждого продукта. Пробы анализировали в химлаборатории, методом пробирного анализа. При расчетах следовое содержание золота принимали за 0,05 г/т. Результаты по каждой пробе представлены в табл. 2 -4.

1. Методика и результаты обработки проб.

Все исследуемые пробы обрабатывались по приведенным ниже технологическим схемам. Содержание золота в концентратах и хвостах обогащения определяли по среднему значению параллельных проб, отбираемых от каждого продукта. Пробы анализировали и химлаборатории методом пробирного анализа. При расчетах следовое содержание золота принимали за 0,05 г/т. Результаты по каждой пробе представлены в табл. 1 -3.

Из результатов пробирного анализа следует, что установка ЦКГ, реализирующая данную предложенную технологию, способна концентрировать мелкое золото, теряемое драгой при существующей технологии обогащения.

Низкое содержание в хвостовом продукте свидетельствует об отсутствии связанного золота в отрабатываемых запасах. Анализ концентрата, полученного после обработки пробы с глубины 16 м и от 5.06.93, показал наиболее высокое содержание золота (табл. 1). Визуально, при увеличении в 8 раз, золото в пробе хорошо просматривается в виде удлиненных прожилков и округлых тонких пластинок, что повлияло на разброс результатов параллельных проб.

В двух последующих концентрациях, полученных 24.06.93, такого золота не обнаружено, при этом их содержание было в 6-8 раз меньше, а сходимость результатов параллельных проб оказалась выше (табл. 2, 3).

Ожидаемый экономический эффект от использования разработанного способа трудно оценить, а при распространении его на золотодобывающие регионы (Якутия, Приамурье, Забайкалье и др.) Россия получит возможность значительно увеличить добычу россыпного золота за счет извлечения мелкого, тонкого и тонкодисперсного золота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116135C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ОБРАБОТКЕ ПОТОКА ЭФЕЛЬНЫХ ХВОСТОВ ПРОМЫВКИ ЗОЛОТОПЛАТИНОСОДЕРЖАЩИХ ПЕСКОВ НА ДРАГАХ | 2004 |

|

RU2269379C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО СОДЕРЖАНИЯ ЗОЛОТА В РУДНЫХ ТЕЛАХ | 2008 |

|

RU2383889C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2006 |

|

RU2321460C1 |

| Центробежно-вибрационный концентратор | 2002 |

|

RU2220772C1 |

| СПОСОБ ПРОМЫВКИ ЗОЛОТОНОСНЫХ ПЕСКОВ ПРИ ИСПОЛЬЗОВАНИИ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2004 |

|

RU2273522C1 |

| Способ извлечения золота из упорных руд | 2021 |

|

RU2754726C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

Использование: изобретение относится к горнодобывающей промышленности, а именно к обогащению полезных ископаемых, золота например, преимущественно из песков россыпных месторождений и из отвалов золотодобывающей промышленности. Сущность изобретения: в схеме обогащения используют гравитационный способ извлечения металлов в горизонтально вращающемся барабане с центробежным полем интенсивностью 65-800 g, причем в процессе извлечения суспензию подвергают дополнительной турбулизации. 3 з. п. ф-лы, 3 табл.

| Лопатин А.Г | |||

| Центробежное обогащение руд и песков | |||

| - М.: Недра, 1987, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1998-01-27—Публикация

1995-12-26—Подача