Изобретение относится к обработке материалов резанием, а именно к устройствам для резки материалов с помощью энергии высокоскоростной струи жидкости.

Известен способ резки струей жидкости и устройство на его основе, включающий подачу жидкости в насосную систему, которой повышают давление и затем подают в сопловое устройство, из которого жидкость истекает и воздействует на разрезаемый материал, а затем использованную жидкость улавливают и после отстоя повторно используют [1].

Такие установки достаточно просты и широко используются, здесь энергией водяной струи с давлением 300 - 500 МПа и скоростью 700 - 900 м/с разрезают листы из многих материалов. При этом использование чистой воды обеспечивает высокий ресурс работы сопла порядка тысячи часов, что снижает затраты на эксплуатацию подобных установок.

Однако использование чистой воды резко ограничивает возможности способа по разрезаемой толщине листов. Кроме того, такие установки достаточно энергоемкие, в частности из-за того, что неиспользованная часть энергии струи просто рассеивается и превращается в тепло, что вынуждает, например, принимать меры по повышению режущих свойств струи и эффективности использования энергии струи.

Известен способ резки с усилением режущих свойств струи жидкости, включающий подачу жидкости в насосную систему, которой повышают давление и затем подают в сопловое устройство, из которого жидкость истекает и воздействует на разрезаемый материал, причем на струю жидкости периодически направляют пучок лучей с большой энергией.

Такой способ позволяет модулировать струю, что повышает режущие свойства струи жидкости.

Однако здесь необходим пучок лучей с большой энергией, что повышает и без того высокое энергопотребление установки по резке материалов, а большая энергия пучка требует и сложных энергетических систем и устройств, усложняя конструкцию установки.

Известен способ резки струей жидкости, принятый за прототип, который заключается в подаче жидкости с электрически заряженными частицами или токопроводящими добавками в сопловое устройство и ее истечение, причем к струе дополнительно подводят энергию и повышают скорость истечения с воздействием на разрезаемый материал и с возможностью улавливания и повторного использования.

Такой способ благодаря дополнительной подводимой электрической энергии позволяет повысить скорость струи и ее режущие свойства, повысить производительность резки.

Однако здесь подвод электрической энергии к уже готовой высоконапорной струе жидкости, то есть именно дополнительный подвод электрической энергии и повышение эффективности работы установки достигается лишь за счет увеличения энергопотребления установки. Причем и здесь неиспользованная часть энергии струи просто рассеивается, превращаясь в тепло.

Изобретение решает задачу по повышению эффективности использования струи, что приводит к техническому результату в виде уменьшения затрат энергии на получение струи жидкости для резки материалов.

Поставленная задача решается тем, что в известном способе резки высокоскоростной струей жидкости, при котором жидкость с электрически заряженными частицами или токопроводящими добавками подают в сопловое устройство для получения струи, которой воздействуют на разрезаемый материал, струе дополнительно сообщают энергию от источника повышения скорости ее истечения, после прохождения разрезаемого материала жидкость улавливают и направляют для повторного использования к сопловому устройству по контуру с минимальными гидравлическими потерями, при этом производят компенсацию потерь струи путем воздействия на находящуюся в контуре жидкость магнитным и/или электростатическим полями и впрыскивания порции жидкости.

Впрыскивают порцию жидкости от насосной системы.

Здесь используют скоростной напор жидкости, воды с добавками для получения электрически заряженных частиц - ионов или токопроводящих добавок в виде различных порошков, и энергии этой струи вполне достаточно, чтобы пройти путь в несколько метров от разрезаемого материала до соплового устройства. При этом такая жидкость позволяет компенсировать потери энергии, скорости и напора путем взаимодействия с магнитными и/или электростатическими полями, создаваемыми прямо в контуре, так как такая жидкость - по сути электролит. В случае применения мелкодисперсных порошков металлов используют воздействие переменного магнитного поля, создаваемого системой катушек или другими устройствами. Для жидкости с электрическими заряженными частицами применяют электростатическое поле системы электродов. Для компенсации потерь массы жидкости, теряемой при резке, в струю периодически добавляют новые порции жидкости. Для уменьшения потерь энергии на пути к соплу струя направляется по контуру с минимальными гидродинамическими потерями, то есть по плавному каналу с гладкими стенками без всяких выступов. Использование энергии струи, прошедшей через разрезаемый материал, для прохождения пути до соплового устройства и частичного повторного применения скоростного напора позволяет на 10 - 50% уменьшить затраты энергии установки на создание струи жидкости, повысить эффективность использования энергии струи.

Для компенсации потерь массы жидкости в струю периодически добавляют новые порции жидкости от насосной системы, клапаны которой по команде открываются на короткие импульсы до 0,01 - 1 с для подачи жидкости в струю.

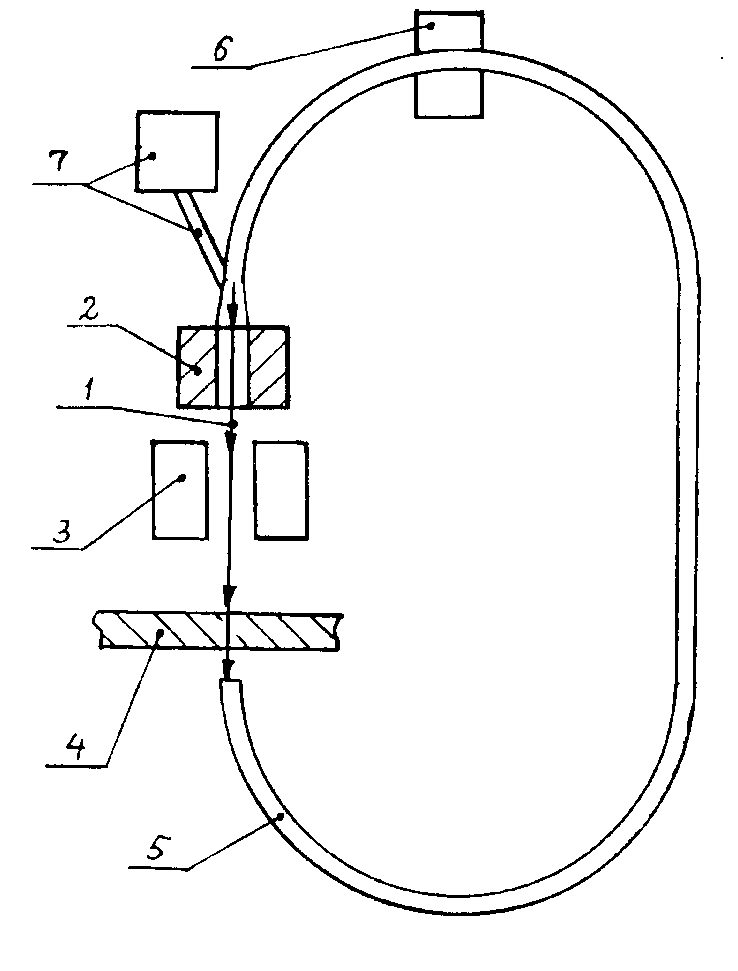

Предлагаемый способ резки высокоскоростной струей жидкости поясняется чертежом.

На чертеже изображен поток жидкости 1, подводимый к сопловому устройству 2, соединенному с источником энергии 3, которые размещены над разрезаемым материалом 4, под которым размещен контур 5 с источником магнитного и/или электростатического полей 6, к которому подведен вход от насосной системы 7.

При работе поток жидкости 1 проходит через сопловое устройство 2 и дополнительно ускоряется в источнике энергии 3, затем воздействует на разрезаемый материал 4, после чего поток 1 поступает в контур 5 и снова движется к сопловому устройству 2. При этом в контуре 5 на поток 1 воздействуют магнитным или электростатическим полем от источника 6, а также периодически впрыскивают дополнительные порции жидкости от насосной системы 7.

Пример. Существующие установки по резке струей жидкости весьма энергоемки, т. к. потребляют мощность в десятки киловатт. Так, установка на чистой воде конструкции ЭНИИМС при давлении воды 240 МПа и расходе 1 - 2 л/мин потребляет до 30 кВт и главной статьей расхода энергии является получение высокого давления воды. Причем в таких установках энергия струи, прошедшей через разрезаемый материал, затем полностью гасится в различного рода устройствах для приема отработанной жидкости. И эта рассеиваемая энергия составляет до 10 - 90% от первоначальной энергии струи перед воздействием на разрезаемый материал. Такой широкий разброс определяется эффективностью работы установки - какой тип и какова толщина разрезаемого материала и сможет ли рабочий "выжать" из установки максимально возможные режимы резки.

Предложенный способ позволяет уменьшить потери энергии и затраты энергии на получение струи жидкости.

Следует отметить, что струя воды без абразивных добавок не позволяет обрабатывать высокопрочные и вязкие, твердые материалы типа никелевых и титановых сплавов, твердые сплавы, керамику и т.п. Поэтому здесь контур выполняют именно из подобных необрабатываемых материалов или с покрытиями из них. Это гарантирует длительную работу контура до выхода из строя. Сами контуры имеют плавные переходы, чистые гладкие поверхности без всяких выступов, то есть это традиционные конструктивные решения для гидродинамики, обеспечивающие минимальные гидродинамические потери при движении жидкости по контуру к сопловому устройству.

В саму воду, как и в прототипе, добавляют растворы солей щелочей типа KOH, NaOH, то есть вода становится слабым электролитом, так как появляются электрические заряженные частицы, ионы, образующиеся из молекул солей щелочей. Это не влияет на течение такой воды по контуру, однако позволяет эффективно воздействовать магнитным полем на такую электропроводящую жидкость. В сущности, здесь имеем магнитогидродинамический двигатель с электропрводящей средой в виде электролита на основе воды с добавками. Ускорение токопроводящих сред осуществляется самыми разнообразными конструкциями типов электрических двигателей. Это и линейные ускорители непрерывного действия с взаимно перпендикулярными электрическим и магнитным полями (ускоритель  ), это и коаксиальные ускорители с внешним магнитным полем и т.п. Такие устройства ускоряют поток жидкости и тем самым компенсируют потери энергии струи, а КПД таких устройств достаточно высок (до 30 - 50%).

), это и коаксиальные ускорители с внешним магнитным полем и т.п. Такие устройства ускоряют поток жидкости и тем самым компенсируют потери энергии струи, а КПД таких устройств достаточно высок (до 30 - 50%).

Отметим, что в воду могут добавлять и частицы порошков металлов и диэлектриков. Единственное требование - низкая твердость по сравнению с твердостью покрытий контура. Это могут быть и дисперсные порошки меди и т.п., а среди диэлектриков - порошки полиэтилена и др. При этом частицы диэлектриков и воду подвергают обработке потоком ионов или электронов для получения электрического заряда жидкости, которая при этом эффективно взаимодействует с электростатическим полем. Достоинство электростатического ускорения - простота получения поля системой электродов, высокая эффективность взаимодействия с заряженными частицами. А для порошков металлов в воде необходимо, как и для растворов щелочей, воздействие магнитного поля для ускорения струи.

Для компенсации потерь жидкости, происходящих из-за разбрызгивания капель или отдельных молекул воды, в струю периодически впрыскивают жидкость (воду с такими же добавками) от насосной системы. При этом между насосной системой и контуром установлен клапан, который по команде открывает путь для жидкости от насосной системы в контур. А время импульса впрыска жидкости 0,01 - 1 с.

Предложенный способ за счет применения направления струи (прошедшей через разрезаемый материал) непосредственно к сопловому устройству по контуру с минимальными гидравлическими потерями и компенсации потерь энергии за счет энергии электростатического или магнитного полей (или их сочетания) позволяет снизить на 10 - 50% затраты энергии при работе установки по резке струей жидкости. Такой способ особенно эффективен для установок с небольшой длиной (1 - 10 м) пути струи от разрезаемого материала до соплового устройства, а также для установок с неподвижным сопловым устройством и перемещающимся вокруг него листом разрезаемого материала.

Предложенный способ может найти применение в установках по резке материалов с помощью высокоскоростной струи жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 |

|

RU2104831C1 |

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116171C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА ПОТОКОМ ЗАРЯЖЕННЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2104411C1 |

| СТОЛ УСТРОЙСТВА ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА СТРУЕЙ ВОДЫ | 1993 |

|

RU2113346C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2330794C2 |

| УСТРОЙСТВО ДЛЯ НОРМАЛИЗАЦИИ ПОЛОЖЕНИЯ ЧЕЛОВЕКА В КОСМИЧЕСКОМ АППАРАТЕ | 2008 |

|

RU2475430C2 |

| СПОСОБ ПРИНЯТИЯ ПИЩИ В КОСМОСЕ И КОМПЛЕКТ ПОСУДЫ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2467932C2 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112717C1 |

| СПОСОБ СТРУЙНОАБРАЗИВНОЙ ОБРАБОТКИ АЛМАЗА РЕЗАНИЕМ | 2013 |

|

RU2520287C1 |

| КОМПЛЕКТ МЕБЕЛИ С ФИКСАЦИЕЙ ЧЕЛОВЕКА И ВЕЩИ В КОСМОСЕ И СПОСОБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2477244C2 |

Изобретение относится к обработке материалов резанием и может быть использовано при резке с помощью энергии высокоскоростной струи жидкости. Для получения струи жидкость с электрически заряженными частицами или токопроводящими добавками подают в сопловое устройство. Дополнительно струе сообщают энергию от источника повышения скорости ее истечения. После прохождения разрезаемого материала жидкость улавливают и направляют в сопловое устройство для повторного использования. При этом жидкость проходит контур с минимальными гидравлическими потерями. Потерю струи компенсируют воздействием на жидкость в контуре магнитным и/или электростатическим полями и впрыскиванием порции жидкости. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 1492633, B 26 F 3/00, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, B 26 F 3/00, 19 82 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1377172, B 23 D 31/00, 1988. | |||

Авторы

Даты

1998-07-27—Публикация

1993-11-12—Подача