Область, к которой относится изобретение

Изобретение относится к технологии обработки резанием алмаза и других твердых материалов и преимущественно может быть использовано в алмазогранильной промышленности для обработки кристаллов алмаза.

Уровень техники.

Известен механический способ резки алмазов при помощи быстро вращающегося бронзового диска толщиной 0,04-0,09 мм, шаржированного алмазными микропорошками (/1/, В.И.Епифанова и др. Технология обработки алмазов в бриллианты. - М.: Высшая школа, 1987, стр.95-128). Недостатком данного способа является низкая производительность распиливания алмазов. В данном способе с повышением скорости вращения бронзового диска частота воздействия алмазных микрозерен на обрабатываемый алмаз увеличивается, что приводит к повышению интенсивности разрушения обрабатываемого алмаза и, соответственно, производительности процесса распиливания. Оптимальные условия работы алмазных микрозерен имеют место при скоростях 40-50 м/сек, при которых обеспечивается максимальная интенсивность разрушения обрабатываемого алмаза. Однако при превышении скорости вращения диска, ее оптимального значения часть микрозерен, шаржированных на бронзовом диске, сначала более крупных фракций, затем по мере роста скорости вращения диска и более мелких фракций вместе с жидкой связкой, удерживающей их на поверхности диска, под воздействием центробежных сил интенсивно удаляются с диска, что приводит к существенному снижению интенсивности разрушения обрабатываемого алмаза, соответственно, падению скорости распиливания алмаза. Кроме того, при высоких скоростях вращения возрастают механические вибрации диска, что негативно отражается на качестве поверхности распила и возрастают безвозвратные потери алмаза.

Для расчета технически обоснованных норм потерь при распиливании алмазов быстро вращающимся бронзовым диском, шаржированным алмазными микропорошками, применяется следующая формула:

P=(к1+к2+h)d(S1+S2)/2, (1)

где Р - безвозвратные потери массы алмаза; к1, к2 - коэффициенты, учитывающие поправку на величину увеличения толщины диска соответственно от нанесения на него алмазного микропорошка и допускаемую величину микронеровностей плоскости распиливания; h - толщина распиловочного бронзового диска; d - плотность алмаза, равная 3,52 г/см3; S1 и S2 - площади плоскостей распиливания алмаза.

Как видно из формулы (1), безвозвратные потери алмаза при распиловке зависят от толщины распиловочного диска и поправочных коэффициентов k1 и k2. Технически обоснованные нормы потерь, рассчитанные с использованием формулы (1), в зависимости от весовой группы алмазов, толщины распиловочного диска, шаржированного синтетическим алмазным порошком марки АСМ-20, лежат в диапазоне 4,5-2,2% от исходной массы алмаза. Однако фактические потери, как правило, значительно превышают технически обоснованные нормы потерь в зависимости от величины площади распиливания и из-за низкого качества поверхности распила. Поверхность распиливания не должна иметь искривлений (вогнутости или выпуклости), на ней не должно быть сколов, раковин, следов подреза, заходящих на поверхность будущего бриллианта, глубоких рисок, «ступенек», вызывающих дополнительные безвозвратные потери алмаза при их выведении путем шлифовки плоскости распила.

Известны способы струйноабразивной обработки материалов резанием, которые в настоящее время применяются в производственных условиях для обработки очень широкой номенклатуры материалов во многих отраслях промышленности как в России, так и за рубежом (/2/, журнал «Ритм», №4(72), 2012 г., стр.68-74. Гидроабразивная резка: технологии, оборудование, целесообразность применения). Основными привлекательными свойствами струйноабразивной обработки являются чрезвычайно высокая скорость распиловки, высокое качество поверхности распила (Ra=0,5-l,5 мкм), отсутствие термического и силового механического воздействия на обрабатываемый материал. Физическая суть механизма струйноабразивной резки состоит в отрыве и уносе из полости реза микрочастиц разрезаемого материала высокоскоростным потоком ударяющихся и скользящих частиц абразива, при этом рабочая жидкость выполняет функции высокоскоростного носителя абразивных частиц, охлаждает зону резки и уносит образующиеся микрочастицы и микрозерна разрезаемого материала.

Однако устройства, работающие на основе этих способов, не пригодны для обработки дорогостоящего алмаза из-за высоких безвозвратных потерь, обусловленных большим диаметром сечения потока режущих абразивных частиц. Несложные оценочные расчеты показывают, что при резке струйноабразивным способом алмаза, имеющего форму куба с длиной сторон 3,0 мм (распиливание производится параллельно одной из сторон куба), чтобы получить безвозвратные потери, равные 2 или 3% от исходного веса, диаметр сечения режущего потока абразивных частиц в зоне обработки (паза) должен составить не более 60 или 90 мкм. Известные способы струйноабразивной резки не могут обеспечить такого малого значения диаметра сечения потока режущих абразивных частиц.

Наиболее близким по технической сущности к предлагаемому способу, по мнению авторов, является способ, описанный в патенте РФ №2104831, B23D 31/00, В24С 5/00 «Способ резки струей жидкости с абразивом» 131. В данном способе, принятом за прототип, рабочую жидкость подают в насосную систему, после чего под высоким давлением поток рабочей жидкости направляют в сопловое устройство, в котором поток рабочей жидкости по его оси смешивают с потоком сухих абразивных частиц, при этом перед подачей в сопловое устройство поток абразивных частиц подают в разгонное устройство, в том числе и в виде капиллярной трубки, в которой наложением электростатического или магнитного поля поток абразивных частиц ускоряют до скорости 200 м/с и более и сформированной струей воздействуют на разрезаемый материал. В известном способе подробно описывается сравнительно простой способ разгона, основанный на ускорении абразивных частиц за счет перепада давления газа на концах капиллярной трубки в сочетании с одновременным наложением электростатического или магнитного поля. Предварительный разгон потока абразивных частиц до подачи в сопловое устройство до скорости 200 м/с и более позволяет уменьшить диаметр сечения потока абразивных частиц. Кроме того, способ обеспечивает подачу потока абразивных частиц в центральную часть струи высокоскоростной жидкости, что существенно уменьшает износ сопла и значительно повышает ресурс его работы. Однако практическая реализация данного способа предполагает создание и использование сложного по конструкции и дорогостоящего разгонного устройства. Здесь недостатком является то, что ускорение потока абразивных частиц в сухом виде в узкой капиллярной трубке будет ее интенсивно изнашивать, что вызывает необходимость частой их замены.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание промышленной технологии обработки алмаза резанием высокоскоростной струей жидкости с диаметром сечения режущего потока абразивных частиц не более 40 мкм при сохранении высокой производительности распиливания.

Технический результат, достигаемый при решении поставленной задачи, заключается в снижении безвозвратных потерь обрабатываемого алмаза и в получении высокого качества поверхности распила алмаза.

Существенные признаки, характеризующие предлагаемое изобретение:

- ограничительные: рабочую жидкость подают в насосную систему, после чего под высоким давлением поток рабочей жидкости направляют в сопловое устройство, в котором по его оси смешивают с потоком абразивных частиц, при этом перед подачей поток абразивных частиц предварительно разгоняют за счет перепада давления воздуха на концах капиллярной трубки и сформированной струей воздействуют на разрезаемый материал;

- отличительные: берут капиллярную трубку с внутренним диаметром не более 20 мкм, на которую воздействуют низкочастотными колебаниями, при этом в капиллярную трубку подают однородную суспензию алмазных субмикронных частиц, на которую непосредственно воздействуют ультразвуковыми колебаниями.

Известно, что ультразвуковые колебания влияют на продвижение жидкости по капиллярам: при непосредственном воздействии ультразвука на жидкость в капилляре наблюдается существенное увеличение (в десятки раз) скорости движения и высоты подъема жидкости в капиллярах (/4/, Государственный реестр открытий СССР, №109 от 31 мая 1961 г., автор: Коновалов Е.Г.). При этом ультразвуковой капиллярный эффект увеличивается с ростом температуры жидкости, причем чем уже диаметр капилляра, тем выше высота подъема и скорость продвижения жидкости. В этой связи в качестве абразива в отличие от прототипа, где используются сухие мелкодисперсные частицы, в предлагаемом способе берется однородная суспензия алмазных субмикронных частиц. Суспензия с взвешенными субмикронными частицами, движущаяся в узком капилляре, помимо разгона за счет перепада давления воздуха на концах капиллярной трубки получит дополнительное ускорение за счет ультразвукового капиллярного эффекта. Кроме того, использование алмазных частиц субмикронного размера в виде суспензии значительно улучшит чистоту обработки поверхности распила, поскольку в устройствах струйноабразивной резки шероховатость поверхности обработки зависит от размера, твердости и прочности абразивных частиц.

Известен также эффект ускорения течения жидкости или аномального уменьшения гидродинамического сопротивления в капилляре, вдоль стенок которого распространяется бегущие волны изгиба (/5/, Ганиев P.O., Украинский Л.Е., Фролов К.В. Волновой механизм ускорения движения жидкости в капиллярах и пористых средах. Доклады АН СССР, 1989, т.306, №4, стр.803-806). Причем этот эффект значительно возрастает для узких капилляров диаметром порядка от одного до десятков микрон. Даже при амплитудах волн изгиба на поверхности капилляра, не превышающих долей процента от его диаметра, эффект ускорения течения жидкости может достигать до пяти порядков и более. Бегущие волны на внутренней поверхности капилляра возбуждаются, например, при воздействии на капиллярную трубку механическими колебаниями при помощи преобразователя, например динамика, подключенного к генератору сигнала звуковой частоты. При этом колебание внутренней поверхности капиллярной трубки с незначительной амплитудой приведет к существенному уменьшению гидродинамического сопротивления и ускорению течения потока суспензии алмазных субмикронных частиц.

Таким образом, в предлагаемом способе в отличие от прототипа, в котором в капиллярной трубке осуществляется предварительный разгон сухих абразивных частиц, при использовании в качестве абразива суспензии алмазных субмикронных частиц вышеуказанные два капиллярных эффекта позволяют применить разгонную капиллярную трубку с диаметром не более 20 мкм и получить на ее выходе узкий режущий поток абразивных субмикронных частиц.

Краткое описание чертежей

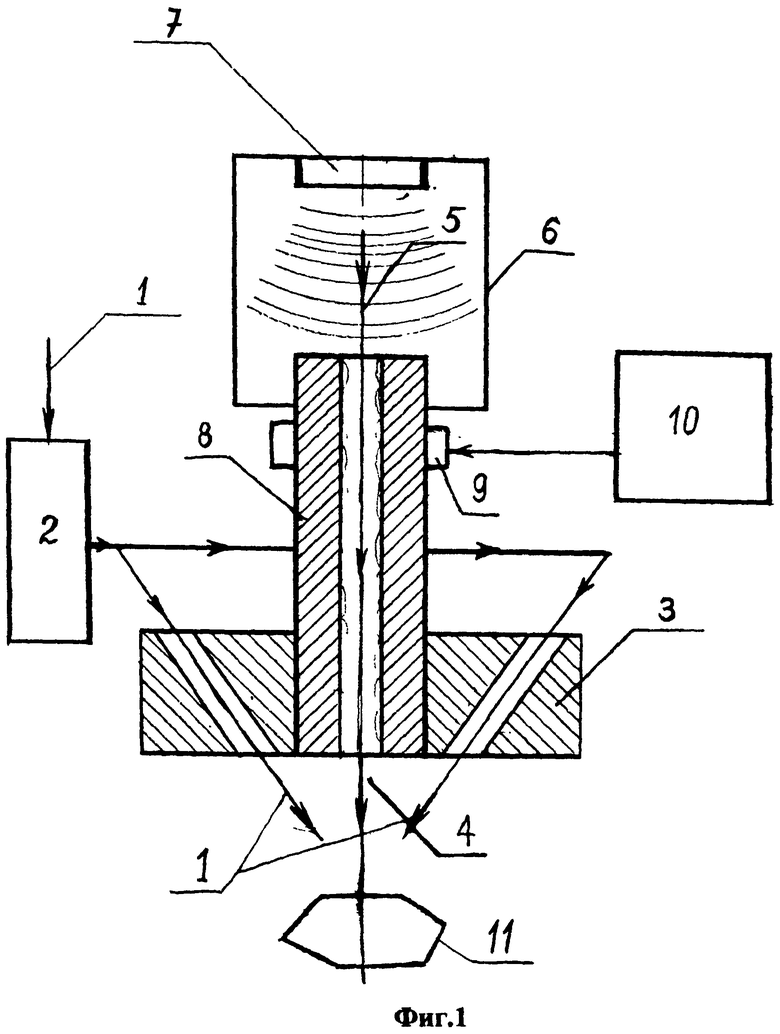

На фиг.1 приведена схема осуществления заявленного способа струйноабразивной обработки алмаза резанием.

Осуществление изобретения

Осуществление изобретения, охарактеризованного приведенной выше совокупностью признаков, иллюстрируется примером реализации способа, представляющим собой описание процесса обработки алмаза резанием (Фиг.1).

Рабочая жидкость 1 поступает в насос-мультипликатор 2, где повышается его давление до 200-500 МПа, и затем она подается в сопловое устройство 3, в котором происходит формирование высокоскоростной струи рабочей жидкости. При выходе высокоскоростного потока 1 из сопла 2 поток несколько расширяется в воздухе под действием внутреннего давления потока и в зоне между соплом и потоком образуется разреженная полость 4. При этом одновременно на однородную суспензию алмазных субмикронных частиц 5, находящуюся в емкости 6, воздействуют ультразвуковыми колебаниями при помощи магнитострикционного преобразователя ультразвука 7, расположенного напротив капиллярной трубки 8 диаметром не более 20 мкм. Объемное содержание абразивных алмазных субмикронных частиц в суспензии подбирается опытным путем. В результате непосредственного воздействия ультразвуковых колебаний, а также за счет перепада давления воздуха на концах капиллярной трубки 8 суспензия алмазных субмикронных частиц 5 поступает и получает ускорение в капиллярной трубке 8. Одновременно с этим на капиллярную трубку 8 при помощи преобразователя 9, воздействуют низкочастотными колебаниями от генератора 10. При этом вдоль стенки капиллярной трубки 8 распространяются бегущие волны изгиба, которые существенно уменьшают гидродинамическое сопротивление и ускоряют течение суспензии с взвешенными в ней алмазными субмикронными частицами 5 в узком капилляре. Поток суспензии с абразивными алмазными субмикронными частицами 5, выходящий из капиллярной трубки в виде узкого пучка диаметром не более 20 мкм, захватывается в зону разряженной полости 4, образованной между соплом 2 и высокоскоростной струей рабочей жидкости 1. При этом узкий пучок суспензии с абразивными алмазными субмикронными частицами 5 проникает в осевую зону высокоскоростной струей рабочей жидкости 1, увлекается ею и получает дополнительный разгон. При этом формируется струя, подаваемая на разрезаемый кристалл алмаза 11, и состоящая из высокоскоростного потока рабочей жидкости 1, внутри которого в его осевые области сконцентрирован узкий поток суспензии с взвешенными в ней алмазными субмикронными частицами 5. Поверхностные слои высокоскоростной струи под действием внутреннего давления интенсивно расширяются в воздухе, поэтому вектор скорости рабочей жидкости, соответственно, и потока суспензии с алмазными субмикронными частицами 5 будут направлены под углом к поверхности разрезаемого алмаза 11. Вместе с тем основная часть суспензии с алмазными субмикронными частицами 5, движущиеся по оси струи и вблизи нее, имеют вектор скорости, перпендикулярный к поверхности разрезаемого алмаза 11. Для учета некоторого расширения сечения струи потока суспензии с режущими алмазными субмикронными частицами берется капиллярная трубка 8 с внутренним диаметром, в 2 раза меньшим, чем ожидаемый максимальный диаметр сечения потока субмикронных частиц в зоне резания. Например, если поток суспензии с алмазными субмикронными частицами 5, выходящий из капиллярной трубки диаметром 20 мкм, за счет расширения внутренним давлением потока оставит на обрабатываемом алмазе паз с толщиной 40 мкм, то безвозвратные потери при распиловке алмаза, например, в форме куба со сторонами 3 мм, составят 2%, что значительно ниже, чем технологические нормы потерь при механической распиловке алмаза /1/.

Таким образом, предложенный способ позволяет уменьшить диаметр сечения режущего потока субмикронных частиц и обеспечить попадание основной части субмикронных частиц в осевые области струи, что снижает безвозвратные потери обрабатываемого алмаза и способствует высокому качеству поверхности распила алмаза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 |

|

RU2104831C1 |

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116171C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩЕЕ СОПЛО ДЛЯ ГИДРОАБРАЗИВНОГО РЕЖУЩЕГО УСТРОЙСТВА | 2008 |

|

RU2500518C2 |

| СИСТЕМА УПРАВЛЕНИЯ ДЛЯ РЕЖУЩЕГО ГИДРОАБРАЗИВНОГО УСТРОЙСТВА | 2008 |

|

RU2475351C2 |

| РЕЖУЩЕЕ ГИДРОАБРАЗИВНОЕ УСТРОЙСТВО | 2008 |

|

RU2499661C2 |

| СПОСОБ ГИДРОГАЗОАБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2001 |

|

RU2223167C2 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

Изобретение относится к струйноабразивной обработке алмаза резанием. Направляют поток рабочей жидкости в сопловое устройство. Подают суспензию алмазных субмикронных частиц в капиллярную трубку и разгоняют ее за счет перепада давления воздуха на концах капиллярной трубки. При этом на капиллярную трубку воздействуют низкочастотными колебаниями, а на суспензию непосредственно воздействуют ультразвуковыми колебаниями. Рабочую жидкость в сопловом устройстве смешивают с суспензией и сформированной струей воздействуют на обрабатываемый материал. В результате снижаются безвозвратные потери обрабатываемого алмаза и повышается качество обработки поверхности распила. 1 ил.

Способ обработки алмаза резанием струей жидкости с абразивом, включающий подачу рабочей жидкости в насосную систему, после чего под высоким давлением поток рабочей жидкости направляют в сопловое устройство, в котором по его оси смешивают с потоком абразива, который предварительно разгоняют за счет перепада давления воздуха на концах капиллярной трубки, и сформированной струей воздействуют на обрабатываемый материал, отличающийся тем, что используют капиллярную трубку с внутренним диаметром не более 20 мкм, на которую воздействуют низкочастотными колебаниями, а в качестве потока абразива используют однородную суспензию алмазных субмикронных частиц, которую подают в капиллярную трубку и на которую непосредственно воздействуют ультразвуковыми колебаниями.

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 |

|

RU2104831C1 |

| JP2004058268 A, 26.02.2004 | |||

| JP 2009274181 A, 26.11.2009 | |||

| JP 2010253639 A, 11.11.2010 | |||

Авторы

Даты

2014-06-20—Публикация

2013-02-14—Подача