Изобретение относится к области обработки материалов резанием, а именно к устройствам для резки материалов с помощью энергии высоконапорной и высокоскоростной струи жидкости и абразива.

Известен способ резки высокоскоростной струей жидкости с абразивом (см. Франция, заявка N 2570637, МКИ B 26 F 3/04, опубл. 28.03.86, N 13), содержащий подачу жидкости в насосную систему, которой повышают давление и подают в сопловое устройство, в котором смешивают с потоком абразива и формируют струю, которая истекает и воздействует на разрезаемый материал при перемещении соплового устройства по требуемой траектории, при этом давление струи может регулироваться.

Такой способ производителен, позволяя разрезать любые материалы с получением высокого качества кромок при резке, причем толщина разрезаемого материала достигает десятков миллиметров.

Однако в этом способе низкая эффективность использования энергии абразива, так как вода по массе и энергии в несколько раз превышает массу абразива, а основные режущие свойства дает именно абразив. Причем захват, увлечение частиц абразива с малой начальной скоростью (до 4-20 м/с) в поток высоконапорной струи требует и большой площади контакта потоков жидкости и абразива, вынуждая увеличивать диаметр сопла с 0,1-0,4 мм для чисто водяной струи до диаметра 1,5-2,0 мм для струи воды и абразива. Кроме того, основная часть абразива в этом способе попадает в пристенные слои струи и интенсивно взаимодействует со стенками сопла или фокусировочной трубы при протекании струи, что вызывает резкое падение ресурса работы сопла установки до нескольких десятков часов (с тысяч часов работы для чисто водяной струи). А уменьшение ресурса работы сопла и их частая смена повышает затраты на эксплуатацию таких установок, снижает удобства их эксплуатации.

Известен способ резки струей жидкости с абразивом (см. ЕПВ (ЕР), заявка N 0322485, МКИ B 26 F 3/00, опубл. 05.07.89 г., N 27), содержащий подачу жидкости в насосную систему, которой повышают давление, а затем жидкость разделяют на две части, одна из которых проходит через камеру с абразивом и вымывает его с истечением через центральное сопло, а затем поток смешивают с другой частью жидкости, истекающей через отдельный канал, и формируют струю, которая истекает и воздействует на разрезаемый материал.

Устройства на основе такого способа позволяют подать абразив в центральную часть струи жидкости, что резко уменьшает износ сопла и повышает его ресурс работы.

Однако перепад давления потока абразива и жидкости очень мал, проценты или десятки процентов от давления жидкости, поэтому скорость движения абразива через центральное сопло невелика, не более 10-50 м/с. Поэтому здесь не происходит значительного повышения эффективности использования энергии струи и абразива. Причем использование специальной камеры с абразивом проводит к импульсной работе устройства, требуя периодического снятия давления жидкости для внесения дополнительных порций абразива взамен унесенных через сопло. Это вызвано тем, что внесение абразива в камеру при работе с большим давлением практически невозможно, нет таких простых и работоспособных устройств и можно лишь периодически снимать давление и лишь тогда вносить в камеру абразив. Это снижает эффективность такого способа и устройства на его основе, серьезно препятствуя его широкому применению.

Известен способ резки струей жидкости с абразивом, принятый за прототип (см. авт.св. СССР N 1377172, МКИ B 23 D 31/00, опубл. 28.02.88 г., БИ N 8), содержащий подачу жидкости в насосную систему, которой повышают давление и подают в сопловое устройство, в котором смешивают с мелкодисперсным порошком металлов, и формируют струю, которая истекает и воздействует на разрезаемый материал, причем к струе дополнительно подводят электрическую энергию и повышают скорость истечения струи.

Такой способ благодаря дополнительной подводимой электрической энергии позволяет повысить скорость струи, как жидкости, так и металлических мелкодисперсных порошков, выполняющих роль абразива, и тем самым повысить производительность резки.

Однако здесь необходимо образование токопроводящей жидкости, ввод именно порошков металлов, а в большинстве современных установок резки в качестве абразива используют диэлектрики типа речного песка и т.п. Это резко ограничивает номенклатуру используемых порошков, а значит сужает и технологические возможности установок на основе такого способа. Кроме того, здесь идет подвод электрической энергии к высокоскоростной и высоконапорной струе, т.е. сразу возникает проблема подвода этой энергии, проблема электродов и их быстрого износа в такой среде. Причем здесь ускоряются и жидкость и металлический порошок, т. е. эффективность использования энергии абразива и струи остается достаточно низкой.

Техническим результатом изобретения является повышение эффективности использования энергии струи.

Указанный результат достигается тем, что в известном способе резки струей жидкости с абразивом, содержащем подачу жидкости в насосную систему, которой повышают давление и подают в сопловое устройство, в котором смешивают с потоком абразива и формируют струю, которая истекает и воздействует на разрезаемый материал, предварительно поток абразива пропускают через дополнительное разгоняющее устройство, в котором ускоряют поток абразива до скорости не менее 200 м/с, при этом скорость потока абразива может регулироваться, и затем этот ускоренный поток абразива направляют к оси потока жидкости.

Способ, при котором поток абразива из мелкодисперсных частиц разгоняют за счет перепада давления газа, например, на концах капиллярной трубки, при этом к потоку частиц могут дополнительно прикладывать ускоряющее электростатическое или магнитное поля.

Предварительный разгон потока абразивных частиц до скорости в 200 м/с и более позволяет значительно повысить скорость абразивных частиц и после дальнейшего совместного разгона в струе потоков жидкости и частиц, тем самым в 1,2-3 раза повысить долю энергии абразивных частиц в общей энергии струи. А именно абразив определяет режущие свойства струи, тем самым повышается режущая способность струи, и, соответственно, повышается эффективность использования энергии струи. Причем резкое уменьшение сечения потока абразива после его предварительного разгона позволяет направлять его в область к оси потока жидкости в виде узкого пучка, при этом происходит проникновение скоростных абразивных частиц в более глубокие области, по сравнению с аналогами, ближе к оси потока жидкости, их захват жидкостью и затем движение основной части абразива именно в области, близкой к оси потока жидкости. Тем самым, основная часть энергии потока абразивных частиц сосредотачивается вблизи оси струи, сосредотачивается на меньшей площади на разрезаемом материале. Также предварительный разгон частиц позволяет резко, в 4-10 раз снизить сечение потока абразивных частиц по сравнению с аналогами с их начальными скоростями частиц в 4-50 м/с, а это уменьшает и сечение струи, т.е. энергия всей струи сосредотачивается на меньшей площади материале. Значит увеличивается концентрация энергии струи и его импульса давления, повышается режущая способность струи, и, соответственно, повышается эффективность использования энергии струи.

Отметим, что ускорение основной части абразива в осевых областях струи приводит к тому, что лишь небольшая часть абразива попадает в пристенные слои струи, что резко уменьшает износ стенок сопла и гарантирует длительный ресурс работы соплового устройства. Уровень скорости предварительного разгона выбран равным 200 м/с и более, и эта скорость составляет примерно 50% от скорости абразивных частиц после разгона струи из жидкости и частиц в современных установках, аналогах. Причем 200 м/с соответствует и резкому, в 4-10 раз скачку скорости абразивных частиц при их поступлении в поток жидкости, по сравнению с начальными скоростями абразивных частиц в 4-50 м/с в известных установках. При этом предварительный разгон частиц может регулироваться от 200 м/с и более, в зависимости от толщины и вида разрезаемого материала, скорости резания, и минимальна для тонких листов из относительно мягких материалов, увеличиваясь до 300-600 м/с для толстых листов из труднообрабатываемых материалов. Отметим, что по сравнению с прототипом здесь предварительный разгон одних абразивных частиц позволяет свободно подбирать необходимые методы ускорения частиц, независимо от их вида - металлы или диэлектрики. Предварительное ускорение потока абразивных частиц осуществляют в дополнительном разгоняющем устройстве, которое может работать на различных физических принципах. Например, оно выполнено на сочетании метода разгона частиц перепадом давления газа на концах капиллярной трубки и с одновременным наложением полей, также разгоняющих абразивные частицы, и затем направляемых в поток жидкости.

Поток абразива из мелкодисперсных частиц разгоняют за счет перепада давления, газа, например воздуха, на концах капиллярной трубки. При этом к потоку частиц могут дополнительно прикладывать ускоряющее электростатическое поле для диэлектрических абразивных частиц или переменное магнитное поле для металлических абразивных частиц. Такое ускорение позволяет регулировать скорость абразивных частиц, а дополнительное использование полей обеспечивает получение любых необходимых скоростей абразивных частиц.

Сравнительный анализ с прототипом и аналогами показывает, что предварительное ускорение потока абразивных частиц до скорости 200 м/с и более, с возможностью регулирования, обеспечивает уменьшение сечения потока и повышение эффективности использования энергии струи. Таким образом, заявляемый способ резки струей жидкости с абразивом соответствует критерию "новизны".

Сравнение заявляемого решения с известными в данной области техники позволило сделать вывод о соответствии критерию "существенные отличия".

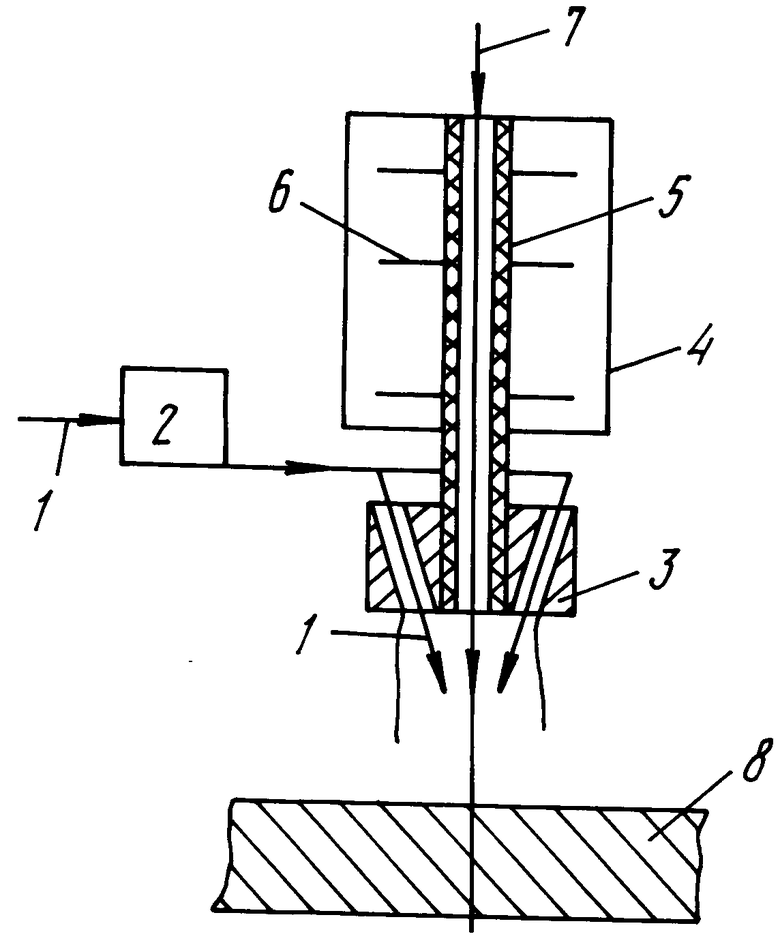

На чертеже изображен поток жидкости 1, подводимый к насосной системе 2, соединенной сопловым устройством 3, к которому подведено дополнительное разгоняющее устройство 4 в виде капиллярной трубки 5 и ускорительной системы 6, через которые пропускают абразив 7, и расположенные над разрезаемым материалом 8.

При работе поток жидкости 1 поступает в насосную систему 2, где повышается его давление до 200-500 МПа, и затем поступает в сопловое устройство 3, где происходит истечение и ускорение потока жидкости 1. При этом одновременно поток абразива 7 ускоряют в дополнительном разгоняющем устройстве 4 при пропускании через капиллярную трубку 5 и ускорительную систему 6, а затем поток абразива 7 направляют в поток жидкости 1, в котором также происходит разгон частиц потока абразива 7, и образовавшаяся струя из потоков жидкости 1 и абразива 5 истекают на разрезаемый материал 8.

Пример.

В известных установках гидроабразивной струйной резки скорость абразива примерно 460 м/с при скорости водяного потока примерно 760 м/с (см. РЖ "Технология и оборудование механосборочного производства". Серия 14Б, 1989 г. , N 11, сообщение 11Б488, "Гидроабразивная струйная резка металла"). При этом расход абразива на уровне 1-1,5 кг/мин при расходе воды 5-6 л/мин. Элементарный расчет показывает, что доля энергии абразива от общей энергии струи (из воды и абразива) не превышает 5-7%. При этом именно поток абразивных частиц определяет режущую способность струи, а вода выполняет в основном функции по уносу выбитых абразивом частиц из разрезаемого материала и охлаждение реза. Именно абразив до порядка повышает толщину разрезаемого материала по сравнению с чисто водяной струей, несмотря на небольшую долю энергии абразива от общей энергии струи. В таких установках тяжелые частицы абразива просто не успевают разогнаться до скоростей, близких к скорости воды.

Причем абразив попадает в область разрежения возле расширившегося потока жидкости и увлекается этим потоком, несмотря на малое давление потока абразива (до 0,1-0,5 МПа) по сравнению с давлением потока жидкости (в 200-500 МПа). Однако абразив попадает в пристенные слои потока жидкости, и абразив движется с интенсивным воздействием на стенки сопла или фокусировочной трубы. При этом стойкость соплового устройства с гидроабразивной струей до порядка ниже, чем для чисто водяной струи и составляет всего несколько десятков часов.

Рассмотрим параметры типичной гидроабразивной установки. Расход воды Мв= 5 л/мин, а расход абразива Ма=1 кг/мин=1,7•10-2 кг/с. Давление воды 400 МПа. Диаметр сопла водяного потока dв=0,3 мм, а диаметр выходного сечения этого сопла dво=1 мм.

Для аналога, серийных установок диаметр сопла струи из воды и абразива, или, как часто называют - фокусировочной трубы, равен величине dc=2,0 мм. Для простоты принимаем канал подвода абразива в виде кольца с внешним диаметром dc= 2,0 мм и внутренним диаметром с dв=1 мм. Тогда площадь сечения канала подвода абразива равна

Fa= πr

где rc и rв равны половине соответствующих диаметров dc и dв. После подстановки данных получаем Fa= 2,35 мм2=2,35•10-6 м2, и эта площадь эквивалентна сечению с диаметром da=1,7 мм. Расход абразива:

Ma= ρ•va•Fa,

где ρ =1700 кг/м3, средняя плотность абразивных материалов;

Va - средняя скорость потока абразива при движении к потоку жидкости;

Fa - площадь канала подвода абразива к потоку жидкости.

Подставляя данные, получаем, что серийных аналогов с Fa=2,35•10-6 м2 средняя скорость подвода абразива к потоку жидкости Va=4,3 м/с. Значит, учитывая разброс характеристик серийных установок, можно говорить о скорости абразивных частиц, начальной скорости, подаваемых к потоку жидкости в сопловом устройстве, Va=4-20 м/с, и лишь в исключительных случаях можно говорить об уровне Va до 50 м/с.

В предложенном способе абразивные частицы предварительно ускоряют до Va≥200 м/с, практически на порядок больше начальной скорости абразивных частиц в серийных установках. Принимаем минимальную скорость Va=200 м/с. Тогда для тех же условий получаем требуемую площадь канала подвода абразива к потоку жидкости Fa=0,05 мм2=5•10-8 м2, при этом радиус ra=0,13 мм, а диаметр канала da=0,26 мм. Тем самым, диаметр канала подвода абразива по данному способу значительно меньше da по прототипу и аналогам и практически равно диаметру водяного сопла dв=0,3 мм.

Отметим, что изготовление малых отверстий достаточно сложно. Однако получены и используются трубки с капиллярными отверстиями диаметром до 100 мкм= 0,1 мм, при длине капилляра 50 мм. При этом в таких трубках используют изготовляемые по имеющимся технологиям микропорошки с размером частиц до 1-2 мкм из самых разных материалов, и под действием перепада давления газа на концах трубки эти микрочастицы ускоряются и в реальных условиях имеют среднюю скорость порядка 200 м/с (см. ст. Пугач В.М. и др. Микропорошковая струйная мишень для накопительного кольца электронов НЭП. ПТЭ, 1992, N 4, с. 45-51). И если принять это как существующий предел для современного технологического уровня машиностроения, то получим предельную площадь канала для подвода абразива при dап=0,1 мм с Faп=7,6•10-3 мм2=7,6•10-9 м2, что в ≈7 раз больше Fa=5•10-8 м2 для Va=200 м/с.

Разгон частиц в капиллярных трубках имеет ограничение скорости в 200-300 м/с, так как 330 м/с - скорость звука воздуха, и частицы не могут перешагнуть скорость звука движущегося газа в трубке. Для получения более высокой скорости абразивных частиц в трубках необходимо переходить к другому газу, например, самому легкому - водороду. При этом от баллона водорода по трубке к концу капилляра поступает газообразный водород, который и ускоряет мелкодисперсные порошки абразива. При использовании водорода может быть достигнута скорость абразива до 500-700 м/с, хотя это достаточно сложная конструкция.

Заметим, что при истечении водяного потока через сопло происходит расширение потока, при этом происходит отсос, увлечение воздуха или каких-либо частиц, находящихся между соплом и потоком, образуется разреженная полость. И в эту полость и подается поток абразива, как и в аналогах. Однако здесь высокоскоростные частицы легко проникают сквозь жидкую неплотную границу расширившегося потока воды и проникают вглубь, в области, близкие к оси потока. Тем самым резко снижается концентрация абразивных частиц в пристенных слоях струи, и это, соответственно, уменьшает эрозию стенок сопла и увеличить ресурс его работы. Отметим, что поверхностные слои потока воды под действием внутреннего давления интенсивно расширяются в воздух, поэтому вектор скорости воды и абразива направлены под углом к поверхности разрезаемого материала. А глубинные слои вблизи оси струи имеют при движении вектор скорости, более близкий к перпендикуляру к поверхности разрезаемого материала, т.е. энергия частиц более эффективно используется для воздействия на разрезаемый материал.

Итак, предварительно ускоренный порошок абразива, от 200 м/с и более, попав в поток воды, дополнительно ускоряется водой, при этом вместо 460 м/с в аналоге абразив достигнет скорости 500-600 м/с при начальной скорости 200 м/с, и повышается до 650-700 м/с для начальной скорости порошка в 400-600 м/с. Тем самым, по сравнению с аналогами скорость вместо 460 м/с может регулироваться до 500-700 м/с, тем самым доля энергии абразива возрастет с 5-7% до 8-15%. И это в сочетании с уменьшением площади струи в 2-5 раз по Fa, с попаданием абразива в осевые области потока воды, приводит к резкому повышению концентрации абразива и его энергии на поверхности разрезаемого материала, что увеличивает режущую способность струи и, соответственно, повышает эффективность использования энергии струи.

Разгон частиц абразива может осуществляться самыми разными способами, в числе самых простых из них - ускорение в капиллярных трубках. Однако ускорение абразива можно осуществлять и с помощью подвода электрической энергии. И здесь привлекает большое внимание известный способ ускорения диэлектрических частиц электростатическим полем. Для расхода абразива Ma=1 кг/мин= 1,7•10-2 кг/с и минимальной скорости Va=200 м/с кинетическая энергия потока равна Wa=340 Вт, а для Va=600 м/с кинетическая энергия потока Wa=3,1•103 Вт.

Для электростатических ракетных двигателей, используемых в космосе, КПД составляет порядка 80-90%. Однако здесь принимаем более низкий КПД=30%, тогда мощность электростатического разгоняющего устройства абразивных диэлектрических частиц изменяется от 1 до 10 кВт для изменения скорости частиц от минимальной 200 м/с до высокой в 600 м/с. Подчеркнем, что в серийных установках более 90% энергии струи остается у воды и лишь 5-7% переходит абразивным частицам, а мощность таких установок достигает 40-80 кВт.

Значит, предложенный способ позволяет уменьшить расход воды или снизить давление воды.

Достоинством электростатического устройства разгона диэлектрических абразивных частиц является возможность плавного регулирования скорости частиц за счет изменения подводимой энергии, за счет изменения электростатического поля.

Само устройство аналогично известным и включает трубку, систему электродов, а также зарядное устройство для передачи некоторой доле частиц заряда любого знака. Это устройство конструктивно аналогично известным, например, достаточно широко распространенным электростатическим порошковым краскораспылителям типа ЭРА, "Эффект-1" и т.п. (см. ст. Дубинин М.К. "Новое оборудование для окрашивания в электростатическом поле" в сборнике: Современные лакокрасочные материалы и техника окрашивания. Матер. семинара. М.: Знание, 1991 г. , с. 84-91). Это и другие аналогичные электростатические установки (см. ст. Догадин Г.С., Хренов С.И., Гуськов С.В. и др. Разработка оборудования для электростатического нанесения порошковых покрытий. В книге: Применение электронно-ионной техники в народном хозяйстве: Тез. докл. 4-ой Всесоюзной конференции 21-24 окт. МЭИ, М, 1991 г., с.77-78). Эти устройства отличаются от используемого в предложенном способе лишь тем, что в краскораспылителях обеспечивают широкий угол распыла, чтобы захватить, напылить как можно больше площади, а здесь это просто не требуется, т.е. лишь другая геометрическая форма электродов. Однако сами элементы - зарядное устройство для диэлектрических частиц, источник высоковольтной энергии и материал электродов конструктивно аналогичны используемым в данном способе. Отметим, что в таких устройствах стенки трубки являются электродами, не допускающими воздействия заряженных частиц на стенки, поэтому износ таких стенок капиллярных трубок незначителен, обеспечивая высокий ресурс работы устройства.

Для металлических частиц абразива можно использовать для ускорения магнитные поля или электромагнитные поля, при этом переменные поля воздействуют на частицы и ускоряют их. Такие устройства известны и применяются в технике, таких, как, например, магнитогидродинамический двигатель (МГД), рельсовые ускорители частиц и т.п.

Итак, в предложенном способе уровень скорости абразивных частиц из любых материалов в 200-300 м/с обеспечивается с помощью предельно простой капиллярной трубки и перепадом воздуха на ее концах (для большого расхода абразива можно использовать систему трубок из 7-10 штук). При необходимости получения более высоких скоростей необходимо переходить на водород для капиллярных трубок или переходить на электростатическую ускорительную систему для диэлектрических абразивных частиц, или переходить на магнитную ускорительную систему для металлических абразивных частиц. Достоинством электростатических и магнитных ускорительных устройств является простота плавного регулирования скорости частиц в широком диапазоне, а также возможность ускорения более крупных частиц с диаметром до 10-20 мкм, против частиц в 1-2 мкм в капиллярных трубках. Именно поэтому оговаривается возможность использования устройств ускорения с электростатическими или магнитными полями, но принципиально можно обойтись и капиллярными трубками.

Сама установка для резки высоконапорной и высокоскоростной струей остается конструктивно аналогичной известным. Она состоит из насосной системы, например из насоса низкого давления и мультипликатора высокого давления, сопловое устройство, а также емкость с абразивом и устройство для его подачи, отстойник для отработанной струи, систему для повторного использования воды и абразива, включая систему фильтров. Разрезаемый лист материала кладется на станину, а траектория каретки определяется командами с пульта управления системы ЧПУ и соответствует необходимому профилю вырезаемой детали.

Очень перспективен предельный вариант данного способа, при котором абразив ускоряется до скорости 600 м/с и более, вплоть до 1000 м/с, легко достижимые с помощью, например, электростатического устройства. При этом для V= 1000 м/с и Ma=1,7•10-2 кг/с для площади величиной Fa=5•10-8 м2 получаем давление струи абразива ≈350 МПа. Такой поток абразива не нуждается в ускорении водой и сразу используется для резки материалов. И здесь вода служит лишь для охлаждения зоны резки и уноса образующейся в ней микростружки в виде зерен и отдельных атомов, выбитых струей абразива. Это позволяет снизить расход воды, например, с 5 л/мин до 1 л/мин и одновременно снизить и давление воды с 400-500 МПа до 10-50 МПа. При этом резко возрастает доля энергии абразива - до 50-90% от общей энергии струи.

Итак, предложенный способ позволяет на порядок уменьшить сечение струи абразива и обеспечить попадание основной части абразива в осевые области струи, что повышает концентрацию абразива и его энергии в центральной части струи, повышая режущие свойства струи. При этом повышается доля энергии абразива в общей энергии струи - в целом от 1,5 до 15 раз, в зависимости от принимаемых параметров ускорения абразива, а это повышает эффективность использования энергии струи.

Предложенный способ найдет применение в установках по резке материалов с помощью высокоскоростной струи из воды и абразива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116171C1 |

| СПОСОБ РЕЗКИ ВЫСОКОСКОРОСТНОЙ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116190C1 |

| СПОСОБ СТРУЙНОАБРАЗИВНОЙ ОБРАБОТКИ АЛМАЗА РЕЗАНИЕМ | 2013 |

|

RU2520287C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА ПОТОКОМ ЗАРЯЖЕННЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2104411C1 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| СПОСОБ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СОПЛОВОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2246391C2 |

| СТОЛ УСТРОЙСТВА ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА СТРУЕЙ ВОДЫ | 1993 |

|

RU2113346C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2330794C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112717C1 |

Изобретение относится к области обработки материалов резанием, а именно к устройствам для резки материалов с использованием энергии высоконапорной и высокоскоростной струи жидкости и абразива. Способ резки включает подачу жидкости в насосную систему, которой повышают давление и подают в сопловое устройство, в котором смешивают с потоком абразива и формируют струю, которая истекает и воздействует на разрезаемый материал. Новым в способе является то, что предварительно поток абразива пропускают через дополнительное разгоняющее устройство, в котором ускоряют поток абразива до скорости не менее 200 м/с, при этом скорость потока абразива направляют к оси потока жидкости. При этом поток абразива из мелкодисперсных частиц разгоняют за счет перепада давления газа, например, на концах капиллярной трубки, а к потоку частиц могут дополнительно прикладывать ускоряющее электростатическое или магнитное поля. 2 з.п.ф-лы, 1 ил.

| SU, авторское свидетельство, 1377172, кл.B 23D 31/00, 1988. |

Авторы

Даты

1998-02-20—Публикация

1993-11-05—Подача