Изобретение относится к обработке материалов резанием, а именно к устройствам для резки материалов с помощью энергии высокоскоростной струи жидкости.

Известен способ резки листового материала, содержащий подачу жидкости, например воды в насосную систему, которой повышают давление и затем подают в сопловое устройство, из которого жидкость истекает, воздействуя на разрезаемый материал [1].

Такой способ достаточно прост и широко применяется, и здесь энергия водяной струи с давлением 300-500 МПа и скоростью 700-900 м/с разрезает листы из многих материалов. При этом использование чистой воды обеспечивает высокий ресурс работы сопла, порядка тысячи часов, что снижает затраты на эксплуатацию подобных установок.

Однако использование чистой воды резко ограничивает возможности способа по разрезаемой толщине листов и не позволяет разрезать высокопрочные и твердые материалы типа никелевых и титановых сплавов, керамику и т.п.

Известен способ резки высокоскоростной струей жидкости с абразивом, содержащий подачу жидкости в насосную систему, которой повышают давление и подают в сопло-устройство, в котором смешивают с потоком абразива и формируют струю, которая истекает и воздействует на разрезаемый материал при перемещении соплового устройства по требуемой траектории, при этом давление струи может регулироваться [2].

Такой способ производителен, позволяет разрезать любые материалы с получением высокого качества кромок при резке, причем толщина разрезаемого материала достигает десятков миллиметров.

Однако в этом способе низкая эффективность использования энергии абразива, так как вода по массе и энергии в несколько раз превышает массу абразива, а основные режущие свойства струе дает именно абразив. Кроме того, здесь разгон абразива осуществляется за счет энергии истекающей воды с ее высоким давлением и скоростью, что накладывает ограничения на размеры фракций порошков абразива, так как крупные зерна абразива просто не успевают разгоняться водой на пути от соплового устройства до разрезаемого материала.

Известен способ резки струей жидкости высокого давления, содержащий подачу жидкости, например воды, в насосную систему, которой повышают давление и затем подают в сопловое устройство, в котором смешивают с абразивом и холодным воздухом, при этом при движении в атмосфере струя жидкости замерзает и воздействует в твердом состоянии на разрезаемый материал [3].

Устройства на основе такого способа достаточно эффективны, при этом уменьшается расходимость потока воды после истечения из сопла, что связано с замораживанием воды и ее переходом в твердое состояние.

Однако здесь возникает сложность в виде использования жидкого воздуха, что требует эффективной теплоизоляции во избежание интенсивного испарения жидкого воздуха. Кроме того, ускорение воды осуществляется именно в процессе расширения потока воды в воздухе, а замораживание воды приводит к уменьшению скорости потока при его воздействии на разрезаемый материал и, соответственно, снижает эффективность такого устройства.

Известен способ резки струей жидкости, принятый за прототип, содержащий подачу жидкости в сопловое устройство и ее истечение и воздействие на разрезаемый материал, причем к струе дополнительно подводят электрическую энергию и повышают скорость истечения струи [4].

Такой способ благодаря дополнительной подводимой электрической энергии позволяет повысить скорость струи и тем самым производительность резки.

Однако здесь необходимо образование токопроводящей жидкости, ввод именно порошков металлов, если необходимо иметь и абразивные свойства у струи, а в большинстве современных установок резки в качестве абразива используют диэлектрики типа речного песка и т.п. Это резко ограничивает номенклатуру используемых порошков, а значит, и сужает технологические возможности установок на основе этого способа. Кроме того, здесь идет подвод электрической энергии к высокоскоростной и высоконапорной струе, т.е. сразу возникает проблема подвода этой энергии, проблема электродов и их быстрого износа в такой среде. Причем здесь необходимо использовать только мелкодисперсные порошки металлического абразива, что усложняет подготовку к работе на такой установке, затрудняя ее эксплуатацию.

Изобретение решает задачу по повышению эффективности использования струи, что приводит к техническому результату в виде уменьшения затрат энергии на получение струи и применения абразива произвольных размеров.

Поставленная задача решается тем, что в известном способе резки струей жидкости, характеризующемся тем, что жидкость подают в сопловое устройство, при ее истечении к струе дополнительно подводят энергию, повышают скорость ее истечения и воздействуют ею на разрезаемый материал, в качестве жидкости используют расплав абразива, который облучают, например, ионизатором, и затем поток расплава направляют через разгоняющее устройство, в котором электростатическим полем, например, системой электродов, поток ускоряют с возможностью регулирования его скорости.

На место взаимодействия струи абразива с разрезаемым материалом подают поток воды или газа.

Здесь используют расплав абразива, который проходит через сопловое устройство, формируя поток, струю жидкости диаметром 0,01-0,5 мм, при этом в него добавляют электрически заряженные частицы, и затем на струю воздействуют электростатическим полем, ускоряя струю. Ускоренной струей абразива и воздействуют на разрезаемый материал. Причем струя абразива, стекла, быстро охлаждается, в результате появляются ситаллы или структура каменного литья, включающие мелкие кристаллы (до 0,1 - 1 мкм), распределенные по объему, и кристаллическая фаза, например, в ситаллах составляет до 40 - 50% и выше. Именно эта смесь кристаллов и высоковязкой стеклянной массы расплава абразива и воздействует на разрезаемый материал. Такая струя обладает высокой режущей способностью и имеет высокую эффективность использования энергии. Расплав абразива позволяет закладывать в установку абразив любой зернистости, включая крупные фракции, что упрощает эксплуатацию установки на основе такого способа. Ввод заряженных частиц в расплав осуществляется известными ионизаторами при облучении расплава ионами или электронами, и разгон подобного электрически заряженного расплава осуществляется с помощью электростатического поля, например, системами электродов. При этом, изменяя напряженность электростатического поля, получаем и изменение скорости потока абразива, что позволяет корректировать режущие свойства потока с учетом толщины и марки разрезаемого материала и других требований. Такая струя действует непосредственно на разрезаемый материал без каких-либо дополнительных воздействий.

В качестве одного из вариантов способа на место взаимодействия струи абразива с разрезаемым материалом подают поток воды или газа, выполняющий роль охладителя зоны резки, и одновременно удаляют микростружку, появляющуюся при резке.

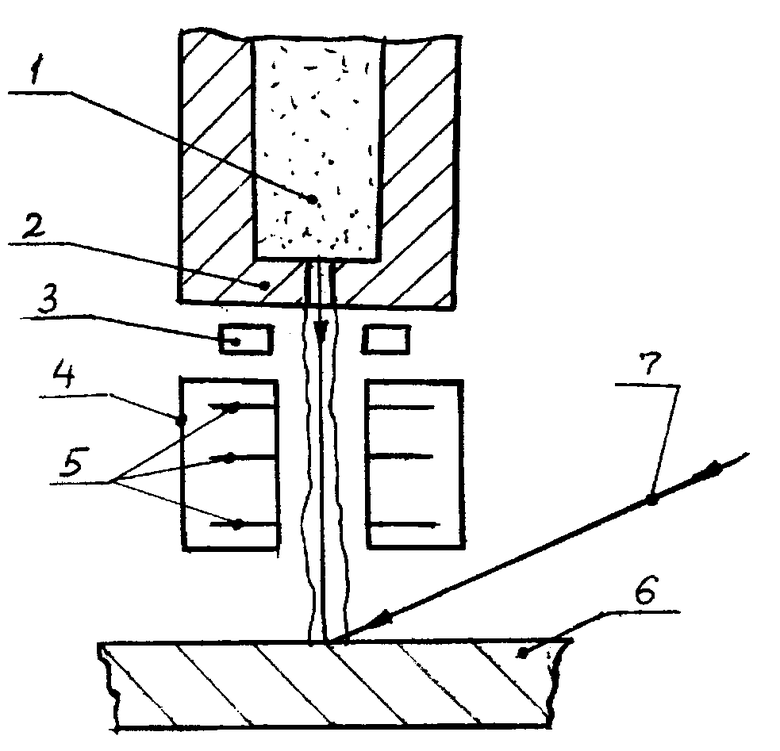

Предлагаемый способ резки струей жидкости поясняется чертежом.

Поток 1 жидкости из расплава абразива подводится к сопловому устройству 2, соединенному с ионизатором 3, к которому подведено разгоняющее устройство 4, с системой электродов 5, расположенной над разрезаемым материалом 6, к которому подведен дополнительный поток воды или газа 7.

При работе поток 1 жидкости из расплава абразива проходит через сопловое устройство 2 и в виде потока проходит через ионизатор 3, в котором поток 1 приобретает электрический заряд, и поступает в разгоняющее устройство 4, в котором его ускоряют электростатическим полем системы электродов 5, и высокоскоростной поток 1 воздействует на разрезаемый материал 6, при этом к нему подводят и охлаждающий дополнительный поток воды или газа 7.

Пример. Рассмотрим параметры потока жидкости из расплава абразива. Стеклокристаллические материалы получают в результате охлаждения расплава стекла, которое в своей основе и состоит из абразива в виде песка SiO2, наиболее часто используемого в установках резки.

Ситаллы - поликристаллические материалы с мелкими, 0,1 - 1 мкм, кристаллами, сросшимися друг с другом или соединенными тонкими прослойками остаточного стекла. Кристаллическая фаза в различных ситаллах составляет до 40 - 50% и выше. Аналогично кристаллической структурой обладает и каменное литье, получаемое из шлаков, песков и пород самого различного химического состава. Типовой технологический процесс включает варку стекла, формование стеклянных изделий и их кристаллизацию. Поэтому в данном способе закладывают абразив в микропечь, электродуговую или пламенную и т.п., нагревают абразив до 1400 - 1600oC, в зависимости от применяемого химического состава абразива. При этом закладываемая масса абразива примерно 1 кг, и в микропечь постоянно поступает поток абразива, компенсируя использованную жидкость расплава абразива. Затем эта жидкость из расплава абразива, стекла, поступает в сопловое устройство, фильер, через которое стекло истекает в виде тонкой струи диаметром 0,01 - 0,5 мм, и по диаметру аналогично стеклянным волокнам в композиционных материалах. И техника, и устройства типа фильер для получения тонких струй стекла применима и в данном способе в установках для резки материалов.

На выходе из соплового устройства поток жидкости абразива подвергают бомбардировке потоком электрически заряженных частиц, ионов или электронов, от ионизатора.

Затем горячая струя жидкости абразива интенсивно охлаждается, при этом возникают мелкодисперсные зерна абразива. Одновременно с этим электрически заряженная струя жидкости подвергается воздействию электростатического поля со стороны системы электродов.

Разгоняющее устройство включает систему электродов, соединенную с высоковольтным источником, снабжаемым электрической энергией от сети. В электростатических краскораспылителях используют источники с напряжением до 80 кВ, однако созданы и источники высокого напряжения типа В-ОПЕД на напряжение 100 и 120 кВ.

Здесь для разгона абразива с расходом Ma = 1 кг/с = 1,7 • 10-2 кг/с, для достижения скорости частиц в 600 - 700 м/с достаточна напряженность 30 кВ, а при напряженности 10 кВ - скорость частиц до 450 м/с, а при напряженности 90 кВ достигают скорости частиц более 1000 м/с, вплоть до 1350 м/с. Поэтому за счет изменения напряженности поля, создаваемого на электродах от высоковольтного источника, получают плавное регулирование скорости абразивного потока в широких пределах, что очень удобно в эксплуатации.

Резкое увеличение скорости потока приводит к необходимости увеличения затрат энергии, что нежелательно. Однако достоинством применения высокого напряжения является значительное, до нескольких раз, уменьшение тока струи абразива с соответствующим уменьшением числа заряженных частиц в струе и уменьшением мощности ионизатора, упрощения требований к нему.

Для расхода Ma = 1 кг/мин при скорости 600 м/с и плотности ≈ 2 г/см3 площадь сечения потока составляет до 1,4•10-2 мм2 или радиус потока ≈0,07 мм, против радиуса абразивного потока в 0,5 - 1 мм в современных установках со струями на смеси воды и абразива. Значит, предложенный способ на один - два порядка повышает концентрацию энергии абразива, воздействующего на разрезаемый материал, что повышает режущие свойства струи и скорость резки материалов.

Здесь вся энергия струи - это энергия абразива. И для средней скорости 600 м/с и Ma = 1,7•10-2 кг/с кинетическая энергия потока Wa = 3,1•103 Вт = 3,1 кВт, против 24 кВт у потока воды с расходом воды 5 кг/мин и скоростью 760 м/с плюс 1,8 кВт у абразива с расходом 1 кг/мин и скоростью 460 м/с, а с учетом КПД мощность 50 - 60 кВт. Здесь эффективность разгоняющих абразивный поток устройств порядка 30 - 90% в зависимости от конструктивного совершенства. Тогда мощность ионизатора и электростатического разгоняющего устройства до 7 - 10 кВт. Для расхода Ma = 1 кг/мин со средней теплоемкостью кварцевого песка 900 Дж/кгK нагрев с 300 K до 1800 K соответствует затрате мощности 24 кВт. Значит, мощность микропечи для такого расхода при варке абразива составляет порядка 30 - 35 кВт.

Итак, общая мощность установки при одинаковом расходе абразива составляет 40 - 45 кВт в предложенном способе против 50 - 60 кВт для аналогов со струей воды и абразива. Это мощности одного уровня, однако предложенный способ обеспечивает значительно более высокую концентрацию энергии абразива, что позволяет получать более высокие режущие свойства струи и более высокую скорость резки. А это принципиально позволяет резко, до 2 - 5 раз, уменьшить расход абразива и, соответственно, значительно уменьшить затраты энергии во всех системах установки, реализующей данный способ. Такой способ позволяет применять абразив произвольных размеров, самых крупных фракций, хоть гальки диаметром до 10 - 20 мм, лишь бы они влазили в микропечку.

Достоинством электростатического разгона абразивного потока является и возможность плавного регулирования скорости абразивного потока за счет изменения электростатического поля, создаваемого на электродах от высоковольтного источника, а также за счет других конструктивных решений. В таких устройствах стенки трубки являются электродами, не допускающими воздействия заряженных частиц на стенки, поэтому износ трубки для ускорения абразива незначителен. Такие установки во избежание накопления электростатического заряда в обязательном порядке заземляются.

Резка чисто абразивной струей применима для разрезания любых материалов, особенно при отсутствии каких-либо требований к структуре материала в зоне резки. Однако, если недопустимо изменение структуры разрезаемых материалов, то необходимо применять охлаждение. Это охлаждение достигается использованием дополнительного потока воды или газа, подаваемого в зону взаимодействия абразивного потока с разрезаемым материалом. Оптимально применение низконапорного потока воды с давлением 10 - 50 МПа и расходом 0,5 - 1 кг/мин, при этом затраты энергии не превышают 1 - 5 кВт. Этот же поток осуществляет и унос микростружки в виде выбитых зерен и атомов разрезаемого материала, появляющихся под воздействием абразивного потока.

В качестве абразива используют практически любое вещество - песок, глина, шлаки отходов, шихты, галька и т.п. Причем абразив используют и самого разного химического состава - и на основе кварца SiO2 (наиболее распространенного), алюмисиликатные Al2O3 + SiO2 и др. Перспективны свинцовистые руды, на основе оксида свинца PbO с температурой плавления всего 890oC, калийный полевой шпат с температурой плавления 1150oC и т.п.

Итак, предложенный способ за счет применения в качестве жидкости расплава абразива обеспечивает возможность применения самых разнообразных абразивов с различными размерами фракций, вплоть до самых крупных, до 10 - 20 мм. Этот способ за счет электростатического разгона расплава абразива позволяет получать малое сечение потока абразива и высокую концентрацию энергии потока абразива, что повышает режущие свойства потока абразива и эффективность использования энергии струи.

Предложенный способ найдет применение в установках по резке материалов с помощью высокоскоростной струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 |

|

RU2104831C1 |

| СПОСОБ РЕЗКИ ВЫСОКОСКОРОСТНОЙ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116190C1 |

| СТОЛ УСТРОЙСТВА ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА СТРУЕЙ ВОДЫ | 1993 |

|

RU2113346C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА ПОТОКОМ ЗАРЯЖЕННЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2104411C1 |

| Способ резки материалов | 1991 |

|

SU1819760A1 |

| СПОСОБ СТРУЙНОАБРАЗИВНОЙ ОБРАБОТКИ АЛМАЗА РЕЗАНИЕМ | 2013 |

|

RU2520287C1 |

| СПОСОБ СОЗДАНИЯ СИЛЫ ТЯГИ РАКЕТНОГО ДВИГАТЕЛЯ | 1992 |

|

RU2087736C1 |

| СПОСОБ УСКОРЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2330794C2 |

| СПОСОБ ПРИНЯТИЯ ПИЩИ В КОСМОСЕ И КОМПЛЕКТ ПОСУДЫ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2467932C2 |

| УСТРОЙСТВО ДЛЯ НОРМАЛИЗАЦИИ ПОЛОЖЕНИЯ ЧЕЛОВЕКА В КОСМИЧЕСКОМ АППАРАТЕ | 2008 |

|

RU2475430C2 |

Изобретение предназначено для резки материалов с использованием энергии высоконапорной и высокоскоростной струи жидкости. Жидкость подают в сопловое устройство. При ее истечении она воздействует на разрезаемый материал. К струе дополнительно подводят энергию и повышают скорость истечения. В качестве жидкости используют расплав абразива, который облучают, например, ионизатором. Затем поток расплава направляют через разгоняющее устройство, в котором электростатическим полем, например системой электродов, ускоряют поток. При этом скорость потока регулируют. На место взаимодействия струи абразива с разрезаемым материалом дополнительно подают поток воды или газа. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент N 4048885, B 26 F 3/00, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка N 2570637, B 26 F 3/00, 1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство N 1599162, B 23 D 31/00, 199 0 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство N 1377172, B 23 D 31/00, 1988. | |||

Авторы

Даты

1998-07-27—Публикация

1993-11-12—Подача