Настоящее изобретение относится к силикатам на основе щелочноземельного металла, меди и в случае необходимости титана, синим или фиолетовым пигментам на основе этих силикатов, способу их получения и их применению.

Окрашивающие минеральные пигменты уже широко используются в многочисленных отраслях промышленности, особенно в производствах, относящихся к краскам, пластмассам и керамикам. При этих применениях свойства, к которым относятся термостабильность и/или химическая устойчивость, диспергируемость (способность продукта в достаточной степени диспергироваться в данной среде), присущий цвет, окрашивающая способность и способность придания непрозрачности, представляют собой особенно важные критерии, принимаемые во внимание при выборе подходящего пигмента.

К сожалению, проблема заключается в том, что в случае большинства минеральных пигментов, пригодных для вышеуказанных применений и которые эффективно используют в настоящее время в промышленном масштабе, обычно прибегают к металлам (таким как кадмий, свинец, хром, кобальт), применение которых становится все более и более строго регламентированным, даже запрещенным законодательствами многих стран, принимая во внимание их высокую токсичность. Так, можно назвать случай красных пигментов на основе селенида кадмия и/или сульфоселенида кадмия, и для которых в настоящее время уже предложены заменители на основе сульфидов редкоземельных элементов, также, как в случае зеленых пигментов, которые обладают тем недостатком, что содержат чаще всего хром, особенно в форме хромита кобальта, Victoria Green (гаранты на основе хрома) или оксида хрома (III). Можно назвать еще случай синих пигментов на основе кобальта.

Естественно, что поиск, разработка и в конечном счете доступность новых минеральных замещающих пигментов на сегодняшний день представляют собой наиболее важные экономическую и промышленную цели.

Кроме того, известны силикаты бария и меди, особенно синего или фиолетового цвета, но получение этих продуктов сопряжено с трудностями. В самом деле, эти силикаты обычно получают путем шамотажа (chamottage). В этом случае вследствие высоких температур, которые требуются при этом способе, неизбежно проходят через фазы расплавления и, поэтому, получают продукты главным образом в виде стекол. Эти стекла обладают очень темной фиолетовой окраской и их использование в качестве красителей (пигментов) очень ограничено. В самом деле, их можно использовать самое большее для окрашивания керамики или фритт, так как их трудно размельчать до гранулометрии менее десятка микронов, т.е. гранулометрии, требующейся для окрашивания других материалов, потому что такое размельчение обычно имеет следствием слишком значительное изменение (ухудшение) цвета, что делает их неприемлемыми.

Следовательно, существует определенная необходимость в цветных пигментах на основе силикатов щелочноземельного металла и меди с тонкой гранулометрией, позволяющих окрашивать широкий диапазон материалов и обладающих также значительной гаммой окрасок, особенно в синей и фиолетовой области.

Первым предметом изобретения является нахождение такого типа пигмента.

Вторым предметом изобретения является разработка способа получения этого типа пигмента.

С этой целью силикат согласно изобретению на основе щелочноземельного металла и меди или щелочноземельного металла, титана и меди отличается тем, что он находится в форме агломератов, образованных либо монокристаллическими или в большинстве монокристаллическими зернами (гранулами), либо самими по себе агрегатами, образованными монокристаллическими частицами.

Изобретение также относится к фазовочистым силикатам, которые отвечают формуле BaCuSi2O6 или формуле BaCuSi4O10.

Изобретение также охватывает окрашенные (цветные) пигменты, особенно синей или фиолетовой окраски, на основе по крайней мере одного силиката вышеуказанного типа.

Кроме того, способ получения силиката согласно изобретению заключается в следующем:

- золь диоксида кремния или силикат в случае необходимости золь титана смешивают с солями других составных элементов силиката, за исключением кислорода;

- полученную смесь высушивают;

- полученный продукт прокаливают.

Другие характеристики подробности и преимущества изобретения будут более ясными при ознакомлении с описанием и конкретными примерами, которые следуют ниже, но не ограничивают объема охраны изобретения.

Согласно первому варианту реализации, настоящее изобретение относится к силикатам на основе щелочноземельного металла и меди.

Согласно второму варианту реализации, силикаты изобретения представляют собой таковые на основе щелочноземельного металла, титана и меди.

Здесь и в остальной части описания под выражением "на основе щелочноземельного металла" нужно понимать как на основе, по крайней мере одного щелочноземельного элемента, причем силикат согласно изобретению на деле может включать в свою формулу несколько щелочноземельных элементов.

В обоих случаях щелочноземельным элементом может быть преимущественно барий. Им может быть также кальций.

Щелочноземельный элемент особенно может быть заменен редкоземельным элементом.

Под редкоземельным элементом здесь понимают элементы группы, образованной иттрием и элементами периодической системы с атомным номером 57 - 71. Периодическая система элементов, на которую делают ссылку, представляет собой опубликованную в Supplement au Bulletin de la Societe Chimique de Franse, N 1 (январь 1966).

Согласно предпочтительному варианту реализации изобретения используют легкий редкоземельный элемент, причем под легким редкоземельным элементом понимают лантан, церий, празеодим и неодим. В особенности можно назвать лантан.

Медь также может быть частично замещена. Замещающим (заменяющим) элементом может быть щелочной металл, особенно натрия или литий. Им может быть также цинк, никель, кобальт и марганец.

В рамках настоящего изобретения можно иметь замещение сразу в отношении щелочноземельного элемента и меди.

Силикаты согласно изобретению представляют собой силикаты меди или силикаты меди или титана. Они могут отвечать формуле MCuSi2O6 или MCuSi4O10 или еще MCuTiSi3O9, причем M обозначает щелочноземельный металл и M и Cu могут быть замещены. Эти формулы даются в качестве примера и не должны быть интерпретированы ограничительным образом.

Силикаты согласно изобретению отличаются своим строением. Как указано выше, они находятся в форме агломератов, образованных либо монокристаллическими или в большинстве монокристаллическими зернами (гранулами), либо самими по себе агрегатами, образованными монокристаллическими частицами.

Агломераты могут иметь изменяемый размер. Обычно их средний размер составляет не боле 20 мкм, предпочтительно не более 10 мкм. Этот размер определяют путем гранулометрии по CILAS. Монокристаллические и в большинстве монокристаллические зерна (гранулы) и агрегаты обычно имеют средний размер, который изменяется от 1 до 3 мкм. Монокристаллические частицы, которые образуют агрегаты, имеют средний размер, который может изменяться от нескольких ангстрем до нескольких десятков нанометров.

Силикаты согласно изобретению, кроме того, предпочтительно находятся в виде порошка.

Представляющее интерес свойство силикатов изобретения заключается в том, что они могут быть дезагломерированы. Под этим понимают, что размер агломератов может быть очень легко уменьшен путем измельчения в мягких условиях, т.е. при использовании, например, дробилки типа дробилки с воздушной струей. Эта дезагломерация, которая позволяет достигать зерен или агрегатов, составляющих агломераты, не изменяет существенным образом окраски продуктов.

Так, силикаты, согласно изобретению, получаемые непосредственно далее описываемым способом, после дезагломерации имеют гранулометрию, близкую к среднему размеру зерен или агрегатов, т. е. самое большее 5 мкм и более предпочтительно самое большее 3 мкм.

Согласно особому варианту реализации изобретения силикаты согласно изобретению, кроме их дисперсности (тонкости), также имеют узкий гранулометрический состав. Так, их показатель дисперсности для дезагломерированного или нет продукта может быть не более 1 и в особенности не более 0,7. Этот показатель дисперсности определяется соотношением

(Ф84 - Ф16)/2Ф50,

где

Ф84, Ф16, Ф50 обозначают диаметры частиц, соответствующие их 84%, 16% и 50%.

Силикаты согласно изобретению, кроме того, имеют широкую гамму окрасок. Более конкретно, они могут иметь следующие хроматические координаты:

L* включает от 25 до 80;

a* включает от -15 до +35;

b* включает от -5 до -55;

Хроматические координаты L*, a* и b* здесь и в остальной части описания даются в системе CIE 1976 (L*, a*, b*), которая определена Международной комиссией по освещению (La Commission Internationale d'Eclairage) и опись которой представлена в Сборнике по стандартизации Франции (Le Recueil des Normes Francaises, AFMOR), колориметрическая окраска N X08-12 (1983). Их определяют с помощью колориметра, выпускаемого в продажу фирмой Pacific Scientific. Характер освещения D65. Поверхностью наблюдения является круглая пластинка площадью 12,5 см3. Условия наблюдений соответствуют видимости под углом раскрыва 10o. При данных измерениях исключается зеркальная составляющая.

L* дает меру отражательной способности (оттенок светлый/темный) и изменяется таким образом от 100 (белый) до 0 (черный).

a* и b* представляют собой величины склонностей к окрашиванию:

a* положительное = красный;

a* отрицательное = зеленый;

b* положительное = желтый;

b* отрицательное = синий;

L*, следовательно, означает изменение от черного к белому; a* обозначает изменение от зеленого к красному; и b* обозначает изменение от желтого к синему.

Далее описываются более конкретные силикаты согласно изобретению.

Один из этих силикатов отвечает формуле (1):

BaCuSi2O6

и он имеет следующие хроматические координаты:

L* > 30; a* > 15; b* < -30.

Изобретение позволяет получать преимущественно силикат формулы (1), из дезагломерированный и обладающий следующими хроматическими координатами: L* = 44; a* = 29; b* = -50.

Другой из этих силикатов отвечает формуле (2):

BaCuSi4O10 и имеет следующие хроматические координаты:

L* > 40; a* < 0; b* < -30.

Изобретение позволяет получать преимущественно силикат формулы (2), не дезагломерированный и обладающий следующими хроматическими координатами: L* = 57; a* = -2,5; b* = -33.

Кроме того, продукты формулы (1) и формулы (2) фазовочистые. Здесь под фазовочистым понимают продукты, рентгеновские (RX)-спектры которых позволяют обнаруживать только существование единственной фазы в условиях обычного анализа.

Ниже описывается способ получения продуктов изобретения.

Этот способ включает первую стадию, в которой смешивают золь диоксида кремния или силикат с солями других составных элементов силиката, за исключением кислорода. В желательном случае, для получения силиката, включающего титан, также используют золь титана.

Термин "золь" здесь используют в наиболее обычном смысле как обозначающий любую систему, образованную твердыми дисперсными частицами коллоидальных размеров в виде суспензии в обычно водной жидкой фазе.

В качестве золя диоксида кремния можно использовать золи, образованные элементарными частицами величиной 100 - 500  .

.

В качестве золя титана можно использовать золи, имеющие, например, pH, равным 0,8 - 2,5, и образованные элементарными кристаллитами TiO2 величиной 10 - 100  , агломерированными в виде субмикронных скоплений, имеющих размеры 200 - 1000

, агломерированными в виде субмикронных скоплений, имеющих размеры 200 - 1000  .

.

В качестве силиката можно указать органические силикаты, как этилсиликат, и силикаты четвертичного аммония, как тетраметиламмонийсиликат, тетраэтиламмонийсиликат, тетрапропиламмонийсиликат или тетрагирдоксиэтиламмонийсиликат.

Кроме того, используют соли элементов, составляющих силикат, других, чем кислород. Можно использовать любой тип соли, в соответствии с тем, где она растворима в реакционной среде и особенно в жидкой фазе золя.

Обычно используют соли неорганических кислот, такие, как нитраты, хлориды или сульфаты. Предпочтительно использовать нитраты.

В случае необходимости можно использовать соли органических кислот; в этом случае их преимущественно выбирают среди солей насыщенных алифатических карбоновых кислот или среди солей гидроксикарбоновых кислот. В качестве примера можно назвать форматы, ацетаты, пропионаты и цитраты.

Смесь золя или золей с солями можно приготовлять в любом порядке, например, путем введения золя в раствор, содержащий соли, или наоборот, причем порядок введения может зависеть от стабильности золя в зависимости от pH. Обычно работают при комнатной температуре, но можно смесь нагревать.

Таким образом полученную смесь затем высушивают.

Это высушивание можно осуществлять любым известным способом, например, в сушильном шкафу.

Однако, согласно предпочтительному варианту реализации изобретения, это высушивание осуществляют путем распыления, т.е. путем пульверизации смеси в нагретой атмосфере (распылительная сушка). Этот тип высушивания позволяет получать продукты с узким и дисперсным гранулометрическим составом. Распыление можно реализовать с помощью любого пульверизатора, известного само по себе, например, с помощью форсунки типа орошающей груши или другой. Также можно использовать так называемые турбинные атомизаторы. В отношении различных способов пульверизации, которые могут быть использованы в настоящем способе, можно сослаться особенно на основную работу MASTERS под названием "SPRAY-DRYING" (второе издание, 1976, изд. Gerge Godwin - London).

В качестве примера температура газов в начале высушивания обычно составляет 200 - 300oC; температура на выходе может изменяться от 110 до 200oC. Давление может составлять, например, 2 - 3 бара.

Следует заметить, что также можно осуществлять операцию распылительной сушки с помощью "флэш"-реактора, например, типа, разработанного заявителем и описанного в заявках на патенты Франции NN 2257326, 2419754 и 2431321. В этом случае обрабатывающие газы (горячие газы) приводятся в винтообразное движение и направляются в шахту с турбулентным потоком. Высушиваемую смесь инжектируют сообразно траектории, совпадающей с осью симметрии винтообразных траекторий вышеуказанных газов, что вполне позволяет передавать количество движения от газов к обрабатываемой смеси. Газы на деле выполняют таким образом двойную функцию: с одной стороны, распыление, т.е. превращение в мелкие капельки, исходной смеси, и, с одной стороны, высушивание полученных капелек. Кроме того, крайне незначительное время пребывания (обычно менее примерно 1/10 секунды) частиц в реакторе имеет то преимущество, что снижается опасность перегрева вследствие слишком длительного контакта с горячими газами.

В зависимости от соответствующих дебитов газов и высушиваемой смеси, температура на входе газов составляет 400 - 900oC и более предпочтительно 600 - 800oC; температура высушенного твердого вещества составляет 150 - 300oC.

В том, что касается вышеуказанного флюш-реактора, то необходимо сослаться на рис.1 заявки на патент Франции 2431321.

Он представляет собой камеру сгорания и камеру контактирования, составленную из двойного конуса или усеченного конуса, верхняя часть которого расходится. Камера сгорания входит (впадает) в камеру контактирования через небольшой проход.

Верхняя часть камеры сгорания снабжена отверстием, позволяющим вводить горючую фазу.

С другой стороны, камера сгорания включает внутренний коаксиальный цилиндр, создающий таким образом внутри нее центральную зону и кольцеобразную периферическую зону, имеющий перфорации, располагающиеся большой частью по направлению к верхней части аппарата. Камера содержит минимально шесть перфораций, распределенных по крайней мере по одной окружности, но предпочтительно на нескольких аксиально разделенных промежутками окружностях. Общая поверхность перфораций, локализованных в верхней части камеры, может быть очень незначительной, порядка 1/10 - 1/100 всей поверхности перфораций вышеуказанного внутреннего коаксиального цилиндра.

Перфорации обычно круглые и имеют очень незначительную густоту. Предпочтительно соотношение их диаметра к толщине стенки по крайней мере составляет 5, причем минимальная толщина стенки ограничивается только механическими требованиями.

Наконец, коленчатый трубопровод впадает в небольшой проход, конец которого открывается в направлении оси центральной зоны.

Газовая фаза, приведенная в винтообразное движение (впоследствии называемая геликоидальной фазой), образована газом, обычно воздухом, вводимым в отверстие, пробитое в кольцевой зоне, причем предпочтительно это отверстие расположено в нижней части вышеуказанной зоны.

Для того, чтобы получить геликоидальную фазу на уровне небольшого прохода, газовую фазу предпочтительно вводят в вышеуказанное отверстие при пониженном давлении, т.е. при давлении ниже 1 бара и более предпочтительно при давлении на 0,2 - 0,5 бара ниже давления, существующего в камере контактирования. Скорость этой геликоидальной фазы обычно составляет 10 - 100 м/с и предпочтительно 30 - 60 м/с.

Кроме того, горючую фазу, которая особенно может представлять собой метан, инжектируют аксиально через вышеуказанное отверстие в центральной зоне со скоростью около 100 - 150 м/с.

Горючую фазу воспламеняют любым известным средством в области, где контактируют горючее и геликоидальная фаза.

Впоследствии принудительное прохождение газов в небольшой проход осуществляется сообразно совокупности траекторий, совпадающих с семействами образующих гиперболоида. Эти образующие базируются на семействе окружностей с кольцами маленького размера, локализованными вблизи и ниже небольшого прохода, перед расхождением во всех направлениях.

Затем вводят обрабатываемую смесь в форме жидкости по вышеуказанному трубопроводу. Жидкость тогда разделяется на множество капель, причем каждая из этого множества капель переносится объемов газа и подвергается движению, создающему центробежный эффект. Обычно дебит жидкости составляет 0,03 - 10 м/с.

Соотношение между количеством движения, свойственным геликоидальной фазе, и тактовым жидкой смеси должно быть высоким. В частности, оно составляет по крайней мере 100 и предпочтительно 1000 - 10000. Количества движения на уровне небольшого прохода рассчитывают в зависимости от дебитов на входе газов и обрабатываемой смеси, также, как от сечения вышеуказанного прохода. Увеличение дебитов имеет следствием возрастание размера капель.

В этих условиях свойственное газам движение в его направлении и при его интенсивности накладывается на капли обрабатываемой смеси, разделенные одни от других в зоне совпадения двух потоков. Скорость жидкой смеси, кроме того, снижается до минимума, необходимого для получения непрерывного потока.

При выходе из стадии высушивания полученный продукт, который является предшественником силиката изобретения, прокаливают.

Температура прокаливания изменяется от температуры, необходимой для образования силикатной фазы, и температурой, за которой образуется стекло. Следовательно, эта температура изменяется в зависимости от типа получаемого силиката. Обычно она составляет 900 - 1100oC. Это прокаливание обычно осуществляют на воздухе, однако, не исключается прокаливание в атмосфере инертного газа.

При выходе из операции прокаливания получают продукты, обладающие широкой гаммой окрасок, которая может изменяться от синего до фиолетового.

Кроме того, особенно в случае высушивания путем распыления, гранулометрический состав рекуперированного продукта дисперсный (тонкий) и равномерный и составляет обычно самое большое 20 микрон, предпочтительно самое большее 10 микрон. Речь идет о гранулометрии агломератов.

Однако, можно совсем уменьшать эту гранулометрию простой дезагломерацией. Таким образом получают продукты, имеющие, как указано выше, гранулометрию самое большее 5 мкм и преимущественно самое большее 3 мкм.

Силикаты согласно изобретению могут быть использованы как пигменты сами по себе, или они могут входить в композицию на основе окрашенных, особенно синих или фиолетовых, пигментов.

Силикаты или пигменты согласно изобретению обладают очень хорошей способностью окрашивания и очень хорошей способностью придания непрозрачности, и, тем самым, пригодны для окрашивания многочисленных материалов, таких, как пластмассы, керамические изделия и краски. В этом отношении поливалентность силикатов или пигментов согласно изобретению составляет одно из их больших преимуществ.

Так, и еще более конкретно, их можно использовать для окрашивания пластмасс типа термопластичных или термоотверждаемых пластмасс.

В качестве термопластичных смол, которые могут быть окрашены согласно изобретению, можно назвать в качестве число иллюстративного примера поливинилхлорид, поливиниловый спирт, полистирол, стирол-бутадиеновые сополимеры, стиролакрилонитрильные сополимеры, тройные сополимеры акрилонитрила с бутадиеном и стиролом (A.B.S.), акриловые полимеры, особенно полиметилметакрилат; полиолефины, такие, как полиэтилен, полипропилен, полибутен, полиметилпентен; целлюлозные производные, такие, как, например, ацетата целлюлозы, ацетобутират целлюлозы, этилцеллюлоза; полиамиды, как полиамид 6-6.

Что касается термоотверждаемых смол, для которых также пригодны силикаты или пигменты согласно изобретению, то можно назвать, например, фенопласты, аминопласты, особенно сополимеры мочевины с муравьиным альдегидом, меламина с муравьиным альдегидом, эпоксидные смолы и термоотверждаемые сложные полиэфиры.

Силикаты или пигменты согласно изобретению также можно использовать в случае специальных полимеров, таких, как фторированные полимеры, в особенности политетрафторэтилен (PTFE), поликарбонаты, силиконовые эластомеры, полиимиды.

При этом специфическом применении для окрашивания пластмасс можно использовать силикаты или пигменты согласно изобретению непосредственно в форме порошков. Также предпочтительно их можно использовать в преддиспергированной форме, например, в виде предварительной смеси с частью смолы, в форме пастообразного концентрата или в виде жидкости, что позволяет их вводить в любой стадии получения смолы. Этот последний момент представляет собой особенно важное преимущество силикатов или пигментов согласно изобретению.

Таким образом, силикаты или пигменты согласно изобретению могут быть включен в пластмассы, такие, как вышеуказанные, в массовом количестве, доходящем обычно либо до 0.01 - 5% (в расчете на целевой продукт), либо до 40 - 70% в случае концентрата.

Силикаты или пигменты согласно изобретению также могут быть использованы в области красок и лазурей и преимущественно в случае следующих смол: алкидные смолы, которые обычно называются глицерофталевыми; смолы, модифицированные маслом с длинной или короткой цепью; акриловые смолы, происходящие от сложных эфиров акриловой кислоты (метил- или этилакрилат) и метакриловой кислоты, в случае необходимости сополимеризованных с этилакрилатом, 2-этил-гексил-акрилатом или бутилакрилатом; виниловые смолы, как, например, поливинилацетат, поливинилхлорид, поливинилбутираль, поливинилформаль, и сополимеры винилхлорида с винилацетатом или винилиденхлоридом; аминопласты или фенольные смолы, чаще всего модифицированные; смолы на основе сложных полиэфиров; полиуретановые смолы; эпоксидные молы; силиконовые смолы.

Обычно силикаты или пигменты используют в количестве 5 - 30% масс. в расчете на массу краски и 0,1 - 5% масс. в расчете на массу лазури.

Силикаты или пигменты изобретения также пригодны для окрашивания керамических материалов, как, например, фарфоры, фаянсы и песчаники, и это либо путем окрашивания сердцевины керамики (физическая смесь керамического порошка с пигментом), либо путем окрашивания только поверхности этого керамического изделия с помощью глазурей (стеклообразные покрывные композиции), содержащих пигмент.

При этом применении количество силикатов или пигментов, которое используют, обычно составляет 1 - 30% масс. в расчете либо на совокупность керамического изделия, либо в расчете на одну глазурь.

Наконец, силикаты или пигменты согласно изобретению также могут быть пригодны для использования в резиновой промышленности, особенно в покрытиях для почв, в бумажной промышленности и при изготовлении типографских красок, в области косметики, также, как для многочисленных других использований, как, например, и это не ограничительным образом, для красильного раствора, окончательной отделки кожи слоистых покрытий для кухонь и для других работ.

В том, что касается более конкретно косметики, то продукты изобретения можно использовать для получения композиций для макияжа и особенно для приготовления румян для щек и красок для глаз. Эти красящие средства могут находиться в форме сухих красок или жировых красок. Содержание пигментов в таких красках может изменяться в широких пределах, например, от 2 до 20 мас.%. Сухие краски представляют собой пудры (порошки), например, на основе талька, карбонат магния, стеарата цинка, оксида цинка, каолина, силиката магния алюминия, которые наполняют пигментом и агломерируют либо с метилцеллюлозой, либо со стеаратами. Продукты согласно изобретению также могут входить в состав карандашей для макияжа.

Наконец, настоящее изобретение охватывает окрашенные составы материалов, особенно типа пластмасс, красок, лазурей, резин, керамик, глазурей, бумаги, чернил, косметических продуктов, красильных растворов и слоистых покрытий, которые содержат силикаты или окрашенные пигменты согласно изобретению.

Ниже приводятся примеры.

Пример 1. Этот пример иллюстрирует получение BaCuSi4O10.

В 400 мл очищенной воды смешивают 32.66 г нитрата бария [Ba(NO3)2; молекулярная масса = 261.35] с 30.2 г нитрата меди [Cu(NO3)2х 3H2O; молекулярная масса = 241.60]. Нагревают до температуры 60oC. Добавляют 75 г золя диоксида кремния (Ludox с 40% SiO2). Смесь распыляют в атомизаторе BUCHI.

Условия распыления:

- дебит = 600 мл/ч;

- температура на входе газов: 245oC;

- температура на выходе газов: 128oC.

Затем высушенный продукт прокаливают.

Условия прокаливания: 3 часа при 1050oC (300oC/час).

Полученный порошок синего цвета имеет следующие характеристики:

- диаграмма рентгеновских лучей: BaCuSi4O10;

- цвет: L* = 57;

a* = -2,5;

b* = -33;

- диаметр 50 = 7.9 мкм, доводимый до менее 2 мкм путем простой дезагломерации в струе воздуха.

Пример 2.

Этот пример иллюстрирует получение силиката по примеру 1, но в который введены лантан и натрий и который имеет формулу:

Ba0.5La0.5Cu0.5Na0.5Si4O10.

В 400 мл очищенной воды смешивают 32.66 г нитрата бария, 43.7 мл 2.86 M раствора нитрата лантана (d = 1.7; или 74.3 г), 30.2 г нитрата меди и 10.6 г нитрата натрия. Нагревают при перемешивании до 60oC, затем добавляют 60 г SiO2 (150 г золя Ludox с 40% SiO2). Смесь распыляют в атомизаторе BUCHI.

Условия распыления:

- дебит = 700 мл/час;

- температура на входе: 240oC;

- температура на выходе: 115oC.

Затем продукт прокаливают.

Условия прокаливания: 2 часа при 950oC.

Полученный продукт синего цвета имеет следующие характеристики:

- диаграмма рентгеновских лучей: смесь фаз La2Si2 O7; BaCuSi4O10 и SiO2 (следы);

- цвет:

L* = 58;

a* = 5;

b* = - 43;

- диаметр 50 = 10 мкм, доводимый до 2 - 3 мкм путем простой дазагломерации в струе воздуха.

Пример 3.

Этот пример иллюстрирует получение BaCuSi2O6.

В 300 мл очищенной воды перемешивают 32.66 г нитрата бария [Ba(NO3)2; молекулярная масса = 261.35] с 30.2 г нитрата меди [Cu(NO3)2 • 3H2O; молекулярная масса = 241.60] . Нагревают до 60oC; добавляют 37.5 г золя SiO2 (Ludox с 40% SiO2). Смесь распыляют в атомизаторе BUCHI.

Условия распыления:

- дебит раствора: 800 мл/час;

- температура на входе: 240oC;

- температура на выходе: 120oC.

Полученный продукт прокаливают.

Условия прокаливания: 2 часа при 950oC (300oC/час).

Полученный порошок фиолетового цвета имеет следующие характеристики:

- диаграмма рентгеновских лучей: квадратичный BaCuSi2 O6;

- цвет: L* = 44;

a* = 29;

b* = -50;

- диаметр 50 = 5.8 мкм, σ m = 0.9 (показатель дисперсности);

- после размельчения в струе воздуха:

- цвет: L* = 48,

a* = 25,

b* = -45;

- диаметр 50 = 1.75 мкм, σ /m = 0.7 (показатель дисперсности).

Пример 4.

Получают силикат формулы Ba0.75Ca0.25CuSi2 O6, следуя методике работы примера 3 и вводя реагенты в стехиометрическом количестве. Кальций вводят в форме нитрата.

Полученный не размельченный продукт имеет средний диаметр менее 3 мкм и сине-фиолетовую окраску. Его хроматические координаты следующие:

L* = 57.9,

a* = 5.4,

b* = -32.6.

Пример 5.

Получают силикат формулы BaCu0.5Zn0.5Si2 O6, следуя методике работы примера 3 и вводя реагенты в стехиометрическом количестве. Цинк вводят в форме нитрата.

Полученный не размельченный продукт имеет средний диаметр 2.4 мкм и сине-фиолетовую окраску. Его хроматические координаты следующие:

L* = 66.3,

a* = 12.1,

b* = -32.5.

Пример 6.

Этот пример иллюстрирует получение силиката формулы Ba0.9Cu0.1TiSi3O9.

29.4 г нитрата бария, 3.02 г нитрата меди и 49.3 г золя титана с 20.26% TiO2 растворяют в 350 мл воды при 60oC. Добавляют 58.25 г золя диоксида кремния с 40% SiO2 и смесь распыляют в амортизаторе BUCHI.

Условия распыления следующие:

- температура на входе: 239oC;

- температура на выходе: 122oC;

- дебит раствора: 800 мл/час.

Полученный порошок прокаливают в течение 2-х часов при 1000oC. Полученный порошок фиолетового цвета.

Цвет: L* = 76,

a* = 12,

b* = -20.

Диаметр 50 = 4.7 мкм, σ /m = 0.56. Средний диаметр можно легко доводить до менее 2 мкм путем простой дезагломерации в струе воздуха.

Пример 7.

Этот пример иллюстрирует получение силиката формулы Ba0.5Na0.5Cu0.5Na0.5Si2 O6.

В химический стакан емкостью 2 л вносят 32.66 г нитрата бария, или 0.125 моль бария; 84.6 г раствора нитрата неодима с 21.3% неодима, или 0.125 моль неодима; 30.2 г нитрата меди, или 0.125 моль меди; 10.62 г нитрата натрия, или 0.125 моль натрия; 75 г золя с 40% диоксида кремния, или 0.5 моль SiO2; и 800 мл деминерализованной воды. Нагревают до 60oC и распыляют, поддерживая смесь при этой температуре. Полученный порошок прокаливают в течение 3-х часов при 850oC. Неразмельченный продукт имеет средний диаметр 10 мкм и следующие хроматические координаты:

L* = 41.8,

a* = 12.1,

b* = -32.3.

Пример 8.

Этот пример иллюстрирует получение силиката формулы: Ba0.5La0.5Cu0.5NaO0.5Si2 O6.

Поступают согласно методике работы примера 7 и вводят реагенты в стехиометрическом количестве. Лантан вводят в форме нитрата.

Полученный после прокаливания в течение 2-х часов при 950oC продукт имеет средний диаметр 5 мкм и следующие хроматические координаты:

L* = 58,

a* = 5.1,

b* = -43.

Пример 9.

Целью этого примера является иллюстрирование пригодности пигментов согласно изобретению для окрашивания пластмасс.

20 г пигмента, такого, как полученный в примере 3, во вращающемся кубе (en cube tournant) смешивают с 2 кг стандартного полипропилена Eltex® P HV 001. Смесь затем экструдируют при 180oC с помощью экструдера bi vis ZSK 30 (выпускаемого в продажу фирмой Wermer и Pfeiderer). Полученные гранулы затем при 220oC подвергают литью под давлением с помощью пресса для литья под давлением Arburg 350-90-2200 с циклом 41 секунда. Форму поддерживают при температуре 35oC. Таким образом получают образец в виде параллелепипеда с двойной толщиной (2 мм и 4 мм), имеющий ширину 49 мм и длину 69 мм. Этот образец имеет равномерное фиолетовое окрашивание. Хроматические координаты этого образца, измеренные на толстой части этого последнего (4 мм), тогда следующие:

L* = 29.6,

a* = 7.3,

b* = -16.2.

Пример 10

Этот пример иллюстрирует использование продуктов изобретения в косметике для приготовления карандаша для макияжа.

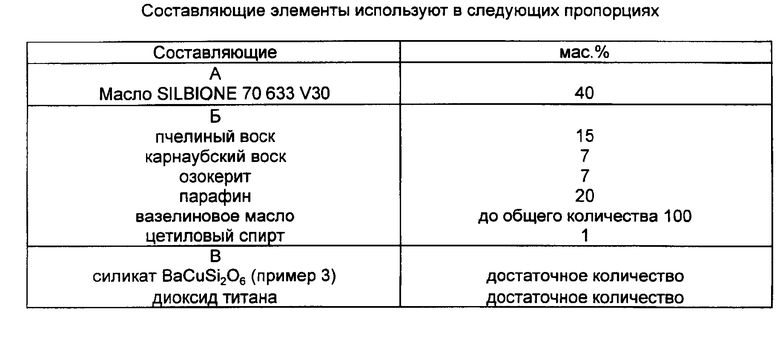

Элементы смеси Б расплавляют и гомогенизируют при 80 • 2oC, затем выдерживают в термостатируемой бане, отрегулированной при температуре 60 • 2oC. Силикат и диоксид титана диспергируют в масле SILBIONE, эту смесь помещают на термостатируемую при 60 • 2oC баню. Затем добавляют смесь Б. После гомогенизации всю совокупность выливают в силиконизированную форму.

Изобретение относится к силикатам на основе щелочноземельного металла, меди и (в случае необходимости) титана, синим или фиолетовым пигментам на основе этих силикатов, способу их получения. Эти силикаты могут использоваться в качестве окрашивающих пигментов в пластиках, красках, покрытиях, резинах, керамике, стекле, бумаге, чернилах, косметике, многослойных покрытиях. Сущность изобретения состоит в самих силикатах, имеющих общую формулу MCuSi4O10 или MCuSi2O6, или MCuTiSi3O9, где M-щелочноземельный металл, в форме агломератов среднего размера не более 20 мкм, состоящих из монокристаллических зерен или из агломератов из монокристаллических частиц. Силикаты получают способ, при котором золь диоксида кремния или силикат, или, необходимо, золь титана смешивают с другими составными элементами силиката за исключением кислорода, полученную смесь высушивают предпочтительно распылением, и полученный продукт прокаливают, 4 с. и 11 з.п. ф-лы. 1 табл.

| SU, авторское свидетельство, 465380, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторско е свидетельство, 1057420, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1995-02-06—Подача