Изобретение относится к промышленности строительных материалов, производству пластмасс, деревообрабатывающей промышленности и может быть использовано для изготовления теплоизоляционного, конструкционного и облицовочного материала.

Известна сырьевая смесь для изготовления изделий из композиционных материалов [1], включающая, мас.%:

Древесные частицы (органический наполнитель) - 10 - 50

Фенопласт - 50 - 90

Недостатком данного технического решения является недостаточная ударная вязкость и невысокие физико-механические показатели.

Наиболее близкой к предлагаемой по технической сущности и достигнутому результату является сырьевая смесь для изделий из композиционных материалов [2], включающая, мас.%:

Органический наполнитель - 80 - 90

Фенопласт - 3 - 17

Отходы полиэтилена или поливинилхлорида или сополимеров поливинилхлорида с винилиденхлоридом - 3 - 17

Недостатками материалов, получаемых из сырьевой смеси по данному техническому решению является недостаточная прочность при изгибе и растяжении.

Кроме того, основным недостатком при реализации указанных технических решений является необходимость сушки органического наполнителя до влажности не более 2 - 3%. В противном случае резко снижается качество изделий.

Задачей изобретения является получение сырьевой смеси для изготовления изделий из композиционных материалов, обладающих повышенными физико-механическими свойствами с использованием органического наполнителя без предварительной сушки. Техническим результатом является повышение прочности при изгибе и растяжении изделий из композиционных материалов.

Указанный технический результат достигается тем, что сырьевая смесь для композиционных материалов, включающая органический наполнитель, фенопласт и отходы термопластов, дополнительно содержит гипс при следующем соотношении компонентов, мас.%:

Органический наполнитель - 70 - 80

Фенопласт - 3 - 17

Отходы полиэтилена, поливинилхлорида, сополимера винилхлорида с винилиденхлоридом - 17 - 3

Гипс - 6 - 12

Для проверки соответствия изобретения требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками данного изобретения, результаты которого показывают, что данное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками данного изобретения преобразований на достижение технического результата.

Следовательно данное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Использование фенопласта марок ВХ1-000-34, 32-330-02ПО ГОСТ 5889-79 в сочетании с термопластами позволяет значительно повысить ударную вязкость.

В качестве полимерных отходов используют отходы полиэтилена (высокого ГОСТ 5.1308-72 и низкого давления ГОСТ 16338-77), поливинилхлорида (суспензионного ГОСТ 14231-78 и эмульсионного ГОСТ 5.825-71), сополимера винилхлорида с винилиденхлоридом (сополимера Е и Г, ГОСТ 6-01-86-82).

В качестве органического наполнителя использовались древесные стружки, опилки и древесная мука, измельченная солома, лузга подсолнечника, льняная костра и др.

Гипс строительный выполняет роль поглотителя влаги из органического наполнителя, в результате чего образуется более монолитная структура композиционных материалов из предлагаемой сырьевой смеси.

Использование гипса строительного 1 сорта по ГОСТ 125-57 в качестве добавки позволяет применять в смеси органический наполнитель без дополнительной сушки, а содержание гипса определяется исходной влажностью наполнителя. При максимально допустимой влажности содержание гипса до 12 мас.%, дальнейшее увеличение дозировок практически не влияет на физико-механические показатели, но снижает водостойкость изделий из сырьевой смеси. Дозировка ниже 6 мас.% недостаточна для полного поглощения влаги из наполнителя при обработке в скоростном роторном измельчителе, горячем формовании и вылежке изделий.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах данного изобретения, позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам данного изобретения, а определен из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, данное изобретение соответствует требованию "новизна" по действующему законодательству.

Способ осуществляется следующим образом.

Перед приготовлением смеси органический наполнитель и полимерные отходы подвергают предварительному дроблению. Смешение с фенопластом и гипсом проводят в скоростном роторном измельчителе с одновременным доизмельчением компонентов.

Полученную сырьевую смесь прессуют в виде пластин в плунжерных формах на гидропрессе с электрообогревом. Перед прессованием рабочую поверхность пресс-форм промазывают силиконовой эмульсией.

Предлагаемое техническое решение иллюстрируется примерами.

Пример 1. Древесные стружки предварительно смешивают с фенопластом марки 32-330-02, отходами суспензионного ПВХ и гипсом в соотношении 80:7:7:6. Полученную смесь пропускают через скоростной роторный измельчитель, затем композицию помещают в плунжерную форму для прессования пластин размером 300 x 300 мм и толщиной 10 мм. Прессование проводят при температуре 17oC, давлении 15 МПа в течение 7 мин. Из полученных пластин после их 24-часовой вылежки вырубают образцы для физико-механических испытаний по ГОСТ 4648-71 (определение разрушающего напряжения при изгибе) и ГОСТ 11262-80 (определение разрушающего напряжения при растяжении). Для определения процента водопоглощения вырубают образцы 30 • 30 мм и помещают в воду до достижения постоянной массы по ГОСТ 4650-80. Ударная вязкость по ГОСТ 4647-69.

Пример 2. То же, что и в примере 1. Соотношение древесной муки: фенопласта марки 32-330-02, отходов эмульсионного ПВХ и гипса 80:7:7:6.

Пример 3. То же, что и в примере 1. Соотношение измельченной соломы: фенопласта марки ВХ1-090-34, отходов полиэтилена высокого давления, гипса 80: 5:9:6.

Остальные образцы готовят аналогично примерам 1 - 3.

Полученные образцы подвергают физико-механическим испытаниям по соответствующим ГОСТам.

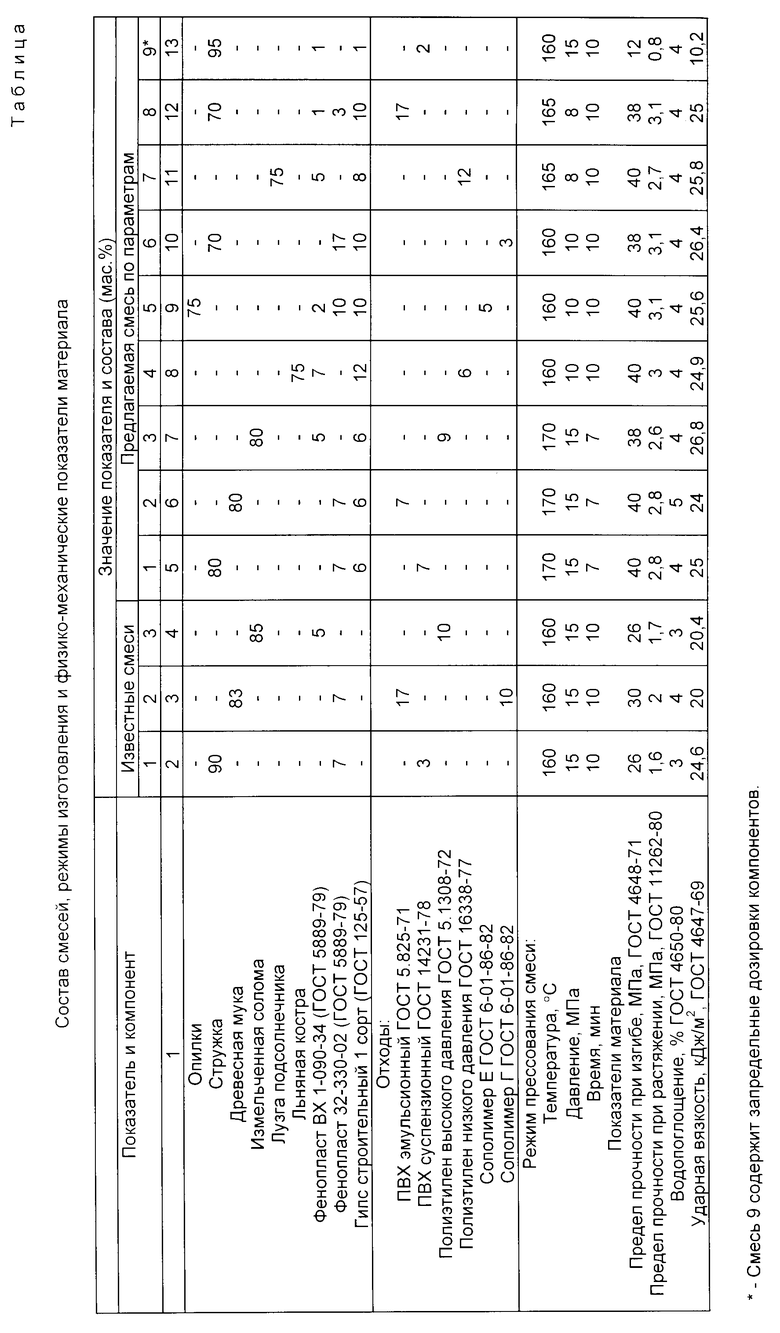

Составы смесей, режимы прессования материала и его физико-механические показатели приведены в таблице.

В качестве объекта сравнения использовались образцы, полученные по прототипу [2].

Из приведенных данных видно, что материал из предлагаемой смеси превосходит известный по прочности при изгибе и растяжении. Кроме этого использование полимерных отходов, отходов деревообработки и растениеводства способствует их утилизации, применение гипса позволяет исключить операцию предварительной сушки органического наполнителя.

Предлагаемую сырьевую смесь целесообразно использовать при переработке отходов термопластов, отходов деревообработки и растениеводства.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании данного изобретения следующей совокупности признаков:

сырьевая смесь, воплощающая изобретение при ее изготовлении, предназначена для использования в производстве строительных, теплоизоляционных и облицовочных материалов для обработки отходов термопластов и отходов деревообработки и растениеводства;

для изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов;

сырьевая смесь, воплощающая изобретение при ее изготовлении, способна обеспечить достижение технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2020142C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270817C1 |

| АУДИТОРНАЯ ДОСКА | 1996 |

|

RU2101189C1 |

| Полимерная композиция для изготовления строительных изделий и способ ее получения | 2024 |

|

RU2838754C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| ФОРМУЕМАЯ РЕЗИНОВОЛОКНИСТАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2202564C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2788140C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1992 |

|

RU2070175C1 |

Изобретение относится к промышленности строительных материалов, производству пластмасс, деревообрабатывающей промышленности и может быть использовано для изготовления теплоизоляционного, конструкционного и облицовочного материала. Задачей изобретения является получение сырьевой смеси для изделий из композиционных материалов, обладающих повышенными физико-механическими свойствами, с использованием органического наполнителя без предварительной сушки. Указанный технический результат достигается тем, что сырьевая смесь для композиционных материалов, включающая органический наполнитель, фенопласт и отходы термопластов, дополнительно содержит гипс при следующем соотношении компонентов, мас.%: органический наполнитель 70-80; фенопласт 3-17; отходы термопластов 3-17; гипс 6-12. 1 табл.

Сырьевая смесь для изделий из композиционных материалов, включающая органический наполнитель, фенопласт и отходы термопластов, отличающаяся тем, что она дополнительно содержит гипс при следующем соотношении компонентов, мас.%:

Органический наполнитель - 70 - 80

Фенопласт - 3 - 17

Отходы термопластов - 3 - 17

Гипс - 6 - 121

| SU, авторское свидетельство, 1271751, B 27 N 3/02, 1986 | |||

| RU, патент, 2020 142, C 04 B 38/08, 1994. |

Авторы

Даты

1998-07-27—Публикация

1997-01-22—Подача