Предполагаемое изобретение относится к резиновой промышленности, в частности к формуемой резиноволокнистой композиции, и может быть использовано при производстве резиноволокнистых покрытий для полов производственных помещений, кровельных и теплоизоляционных покрытий.

Известна резиновая смесь для кровельных материалов, содержащая починочную резиновую смесь, изопреновый каучук, регенерат, вулканизационную группу, и в качестве волокнистого наполнителя резинокордные отходы, причем отходы подвергались предварительной термообработке при 190-210oС в течение 10-30 мин (а.с. СССР 1707026, М.кл. С 08 L 9/00; С 08 К 13/02, Б. 3-92 г.). Однако известная смесь содержит большое количество ингредиентов, требует обязательной термической обработки резинокордных отходов и длительного режима смешения.

Известна резиноволокнистая композиция, содержащая резинокордные отходы, резиновую крошку, нейтрализованный гудрон, серу и ускоритель вулканизации (а. с. 1386625, М. кл. С 08 L 9/00, Б. 13-88 г.). Недостатками композиции является длительность ее изготовления и не высокие механические показатели готового материала.

Наиболее близкой к заявляемой композиции является формуемая резиноволокнистая композиция, включающая резинокордные отходы регенератного производства, серу, и в качестве связующего 6%-й раствор изопренового каучука в кубовых остатках его производства (а.с. СССР 1698255, М.кл. С 08 J 5/06; С 08 L 9/00; С 08 К 3/06, Б. 46-91 г.). Однако известная композиция позволяет получать материалы, обладающие не достаточно высокой прочностью при растяжении, жесткостью при изгибе и не высоким сопротивлением раздиру. Кроме этого для изготовления композиции используются растворы изопренового каучука, осложняющие процесс изготовления композиции.

Задачей предлагаемого изобретения является разработка новых формуемых резиноволокнистых композиций с улучшенным комплексом физико-механических характеристик для производства напольных, кровельных и теплоизоляционных покрытий.

Техническим результатом является повышение прочности при растяжении, сопротивления раздиру и жесткости при изгибе материала из данной композиции.

Поставленный технический результат достигается тем, что формуемая резиноволокнистая композиция, включающая резинокордные отходы регенератного производства, серу и связующие, в качестве связующего содержит пресс-порошок фенопласта, измельчаемый непрерывно в роторном измельчителе с резинокордными отходами регенератного производства и серой при следующем соотношении компонентов, мас.%:

Резинокордные отходы - 85-90

Сера - 3-5

Указанный пресс-порошок фенопласта - 5-10

Резинокордные отходы регенератного производства представляет собой смесь вискозных и полиамидных кордных нитей, обработанных латексно-смоляными пропиточными составами длиной до 15 см и содержат до 40% резиновой крошки на основе каучуков общего назначения с размерами частиц до 10 мм.

Материалы, входящие в состав резинокордных отходов, обладают высокими прочностными показателями и служат основой композиции.

Сера, вводимая в состав композиции, вступает в реакцию с двойными связями каучуков, входящих в состав пропиточных композиций и в состав резиновых смесей.

Использование в качестве связующего пресс-порошков фенопластов ВХ 1-090-34, Э2-330-02 по ГОСТ 5889-79, являющихся реактопластами в сочетании с эластомерами, входящими в состав резиновой крошки, позволяет значительно повысить прочность при растяжении, сопротивление раздиру и жесткость при изгибе. Содержание пресс-порошка фенопласта менее 5 мас.% приводит к снижению физико-механических показателей, а увеличение дозировки более 10 мас.% не приводит к их увеличению.

При совместном взаимодействии реакционных групп латексно-смоляных составов на поверхности волокон и двойных связей каучука резиновой крошки с серой и функциональными группами пресс-порошков фенопласта при температурах прессования образуются химические связи различной сульфидности и природы, что приводит к образованию структуры материала, обеспечивающей лучшие физико-механические характеристики.

Композицию готовят следующим образом. Резинокордные отходы, пресс-порошок фенопласта и серу в заданных соотношениях непрерывно подают в роторный измельчитель, отбирают корд в виде элементарных волокон и резиновую крошку фракцией до 0,3 мм. Более крупную резиновую фракцию и нераспушенный корд подвергают повторный обработке в измельчителе. Полученную композицию прессуют в плунжерной форме при температуре 170-180oС в течение 30-20 мин при удельном давлении 15 МПа в зависимости от толщины получаемого материала.

Пример 1. В роторный измельчитель подают резинокордные отходы регенератного производства, пресс-порошок фенопласта ВХ 1-090-34 и серу в соотношении 90:5:5.

Отбирают распушенный до элементарных волокон корд и резиновую фракцию 0,3 мм. Прессование производят в гидропрессе с электрообогревом при температуре 170oС в течение 30 мин при удельном давлении 15 МПа.

Пример 2. То же, что и по примеру 1. Состав композиции, мас.%: резинокордные отходы - 90; сера - 5; пресс-порошок - фенопласта Э2-330-02 - 5; температура прессования - 180oС; время - 20 мин; удельное давление - 15 МПа.

Пример 3. Состав: отходы - 85; сера - 5; пресс-порошок фенопласта ВХ 1-090-34 - 5; фенопласта Э2-330-02 - 5; температура - 180oС; время - 20 мин; давление - 15 МПа.

Пример 4. Состав: резинокордные отходы - 87; сера - 3; фенопласт ВХ 1-090-34 - 10; температура - 170oС; время - 30 мин; давление - 15 МПа.

Пример 5. Состав: отходы - 88; сера - 5; фенопласт Э2-330-02 - 7; температура - 180oC; время - 20 мин; давление - 15 МПа.

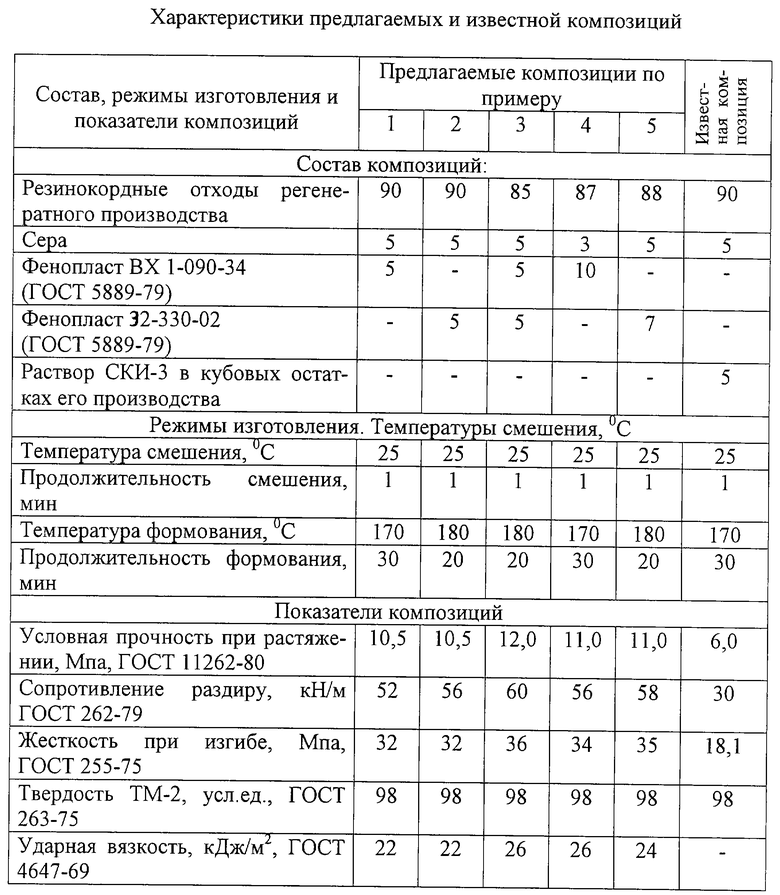

Для сравнения приведена рецептура, режим изготовления и показатели композиции, полученной по прототипу (а.с. СССР 1698255, М.кл. C 08 J 5/06; C 08 L 9/00; C 08 K 3/06; Б.46-91 г.).

Испытания полученных образцов проводят по соответствующим ГОСТам.

Состав композиции, режимы изготовления и физико-механические показатели материала приведены в таблице.

Таким образом, предполагаемая композиция позволяет получать материалы с улучшенными физико-механическими характеристиками для изготовления напольных, кровельных и теплоизоляционных покрытий с использованием многотоннажных резинокордных отходов регенератного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формуемая резиноволокнистая композиция | 1988 |

|

SU1698255A1 |

| ФОРМУЕМАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089568C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2096429C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116281C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИН-ВУЛКАНИЗИРОВАННЫХ ОТХОДОВ ВЫСОКОМОЛЕКУЛЯРНЫХ СИЛОКСАНОВЫХ КАУЧУКОВ | 1995 |

|

RU2086577C1 |

| Резиновая смесь для изготовления кровельных материалов | 1989 |

|

SU1707026A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2020142C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2096430C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2202569C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086581C1 |

Изобретение относится к резиновой промышленности и может быть использовано при производстве резиноволокнистых покрытий для полов производственных помещений, кровельных и теплоизоляционных покрытий. В роторный измельчитель непрерывно подают резинокордные отходы регенератного производства, серу и связующее в соотношении, мас.%: 85-90, 3-5, 5-10, соответственно. В качестве связующего композиция содержит пресс-порошок фенопласта. Композицию прессуют при 170-180oС в течение 20-30 мин при удельном давлении 15 МПа. Технический результат состоит в повышении прочности при растяжении, сопротивления раздиру и жесткости при изгибе материала из данной композиции. 1 табл.

Формуемая резиноволокнистая композиция, включающая резинокордные отходы регенератного производства, серу и связующее, отличающаяся тем, что в качестве связующего она содержит пресс-порошок фенопласта, измельчаемый непрерывно в роторном измельчителе с резинокордными отходами регенератного производства и серой при следующем соотношении компонентов, мас.%:

Резинокордные отходы - 85-90

Сера - 3-5

Указанный пресс-порошок фенопласта - 5-10й

| Формуемая резиноволокнистая композиция | 1988 |

|

SU1698255A1 |

| Резиновая смесь для изготовления кровельных материалов | 1989 |

|

SU1707026A1 |

| US 4386188 А, 31.05.1983. | |||

Авторы

Даты

2003-04-20—Публикация

2000-12-26—Подача