Изобретение относится к промышленности строительных материалов, в частности к области применения побочных продуктов очистки пылегазовых выбросов при получении строительного гравия.

Известна масса для изготовления керамзита [1], включающая глину, воду и органическую добавку (целлюлозу) при следующем соотношении компонентов, мас. %:

Глина - 30,2-84,2

Вода - 15,0-69,0

Целлюлоза - 0,5-7,2

Каолин - 0,3-8,1

К причинам, препятствующим достижению технического результата, относятся: многокомпонентность системы, использование дефицитной глины - каолина и избытка очищенной воды, высокая температура обжига гранул, энергоемкость и трудоемкость процесса получения керамзита.

В промышленности в качестве вспучивающей добавки используют твердые как неорганические - пирит, пиритные огарки, так и органические - молотый уголь, гумбрин, древесные опилки и другие.

Наиболее близкой является сырьевая смесь, содержащая глину и органическую добавку - древесные опилки [2].

К причинам, препятствующим достижению технического результата, относятся: высокая температура обжига (1200-1250oC), длительность процесса получения керамзитового гравия, высокие энергоемкость и трудоемкость.

Задача: утилизация твердых отходов - древесной пыли, пропитанной продуктами альдольной конденсации формальдегида, являющейся вспучивающей добавкой к глинистому сырью при производстве керамзитового гравия, улучшение экологии окружающей среды.

При осуществлении предлагаемого изобретения может быть получен следующий технический результат: улучшение качества керамзитового гравия за счет введения в сырьевую смесь вспучивающей добавки - древесной пыли, пропитанной продуктами альдольной конденсации формальдегида, улучшение экологии среды за счет утилизации твердых отходов очистки пылегазовых выбросов от формальдегида, экономия очищенной воды; процесс получения керамзитового гравия не требует больших энергетических затрат.

Указанный технический результат при осуществлении изобретения достигается тем, что предлагаемая сырьевая смесь содержит глину и органическую добавку - древесную пыль, пропитанную продуктами альдольной конденсации формальдегида, при следующем соотношении компонентов, мас.%:

Глина - 98,0-99,1

Указанная органическая добавка - 2,0-0,9

В предлагаемом изобретении в качестве органической добавки используют древесную пыль, являющуюся твердым отходом очистки пылегазовых выбросов от формальдегида. При том в процессе очистки древесная пыль пропитывается продуктами альдольной конденсации формальдегида, которые представляют собой сахароподобные вещества, а также остатки реагентов (известь).

Таким образом, утилизируется экологически вредное вещество - древесная пыль, пропитанная продуктами альдольной конденсации формальдегида, которую предприятие вынуждено вывозить на свалку или сжигать, загрязняя атмосферу. Кроме того, сточные воды с pH 9-10, полученные в результате очистки пылегазовых выбросов, используются для создания пиропластичного состояния глины и ко всему этому экономится расход очищенной воды при приготовлении сырьевой смеси.

Присутствующие в сточных водах и древесной пыли, пропитанной сахароподобными веществами, ионы кальция оказывают коагулирующее действие, повышая способность глинистых частиц к агрегированию.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научным источникам информации и выявлению источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существующим признакам заявленного изобретения, а определение из перечисленных аналогов прототипа, как наиболее близкого по совокупности признаков аналогов, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству. Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

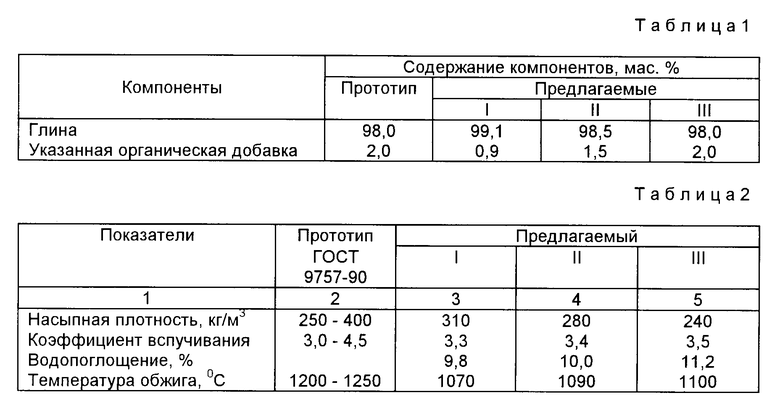

Составы известной и предлагаемой сырьевых смесей для получения керамзитового гравия приведены в табл. 1.

Для получения керамзита используют сырье Чепурниковского месторождения. Глина - минеральное веществ с карбонатными включениями, высокопластичная, дисперсная, шоколадного цвета. По огнеупорности она относится к легкоплавким глинам, спекается при низкой температуре и имеет следующий химический состав, мас. %: Fe2O3 7,58; FeO 1,04; SiO2 53,08; Al2O3 17,25; CaO 3,83; MgO 2,32; K2O 2,90; SO3 1,31; П.П 7,96.

Керамзит получают по следующей технологии. Глинистое сырье высушивают, дробят и просеивают через сито с размерами 1 мм. Просеянную глину смешивают с необходимым количеством древесной пыли, пропитанной сахароподобными веществами, смачивают сточной водой с pH 9-10 и готовят глинистое тесто формовочной влажности. Приготовленному тесту дают возможность вылежаться в течение 2,0-2,5 часов, после чего формируют гранулы диаметром и высотой 15 мм. Далее гранулы сушат при температуре 100-105oC в течение 2 часов и проводят обжиг в муфельной печи при температуре 1070-1100oC в течение 15 минут. Вспученные гранулы помещают в термошкаф на 20 минут при температуре 300oC, а затем охлаждают при комнатной температуре. Полученный керамзитовый гравий имеет тонкую поверхностную корку коричневого цвета.

Масса из тонкодисперсного глинистого сырья характеризуется повышенной реакционной способностью при обжиге вследствие глубокого разрушения глинистого материала, его активации и увеличения гомогенности. Это приводит к более интенсивному переходу массы в пиропластичное состояние, в том числе и примесей кварца и т.п., значительному снижению количества "балластных" частиц, более равномерному вспучиванию и последующим процессам минерало- и стеклообразования, чему способствуют также присутствующие ионы Ca2+. Образующаяся стеклофаза отличается более однородной структурой, что влияет на физико-механические свойства керамзита.

Физико-механические показатели керамзитового гравия определены по ГОСТ 9757-90 и представлены в таблице 2.

При увеличении содержания органической добавки в шихте более 2% керамзитовой материалы становится крупнопористым, что ухудшает качество керамзита, а снижение температуры (< 1070oC) понижает эффект вспучивания глинистого сырья.

При введении в шихту менее 1% органической добавки ослабевает эффект вспучивания глинистого сырья, что приводит к увеличению насыпной плотности, а повышение температуры (> 1100oC) приводит к оплавлению гранул и тем самым снижается качество получаемого керамзитового материала.

Пример 1. К смеси, состоящей из 20 г высушенной и просеянной глины и 0,41 г древесной пыли, добавляют 14 мл сточных вод с pH 9-10, перемешивают. Приготовленное тесто помещают в эксикатор для вылеживания в течение 2,0-2,5 часов, затем формуют цилиндрики высотой и диаметром 15 мм. Сушат гранулы в термошкафу при температуре 100-105oC в течение 2 часов и быстро переносят их в муфельную печь, где обжигают при температуре 1100oC в течение 10 минут. Полученные гранулы помещают в термошкаф при 300oC на 20 минут, а затем охлаждают при комнатной температуре.

Физико-механические показатели керамзитового гравия приведены в таблице 2.

Пример 2. К смеси, содержащей 20 г высушенной и просеянной глины и 0,30 г древесной пыли, добавляют 13 мл сточных вод с pH 9-10, перемешивают и глинистое тесто помещают в эксикатор для вылеживания в течение 2,0-2,5 часов. Далее процесс приготовления гранул проводят согласно примеру 1. Обжиг в муфельной печи осуществляют при температуре 1090oC. Охлаждение вспученных гранул согласно примеру 1. Физико-механические показатели керамзитового гравия приведены в таблице 2.

Пример 3. Из смеси 20 г высушенной и просеянной глины и 0,18 г древесной пыли с добавлением 12,5 мл сточных вод с pH 9-10 готовят гранулы керамзитового гравия согласно примеру 1. Обжиг проводят при температуре 1070oC. Охлаждение вспученных гранул согласно примеру 1. Физико-механические показатели керамзитового гравия приведены в таблице 2.

Предлагаемая сырьевая смесь для получения керамзитового гравия позволяет по сравнению с прототипом:

утилизировать твердые отходы очистки пылегазовых выбросов от формальдегида;

экономить очищенную воду;

снизить энергетические затраты;

улучшить экологию окружающей среды;

снизить температуру обжига гранул.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно при воспроизводстве строительных материалов;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждая возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение или его осуществление, способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1995 |

|

RU2098374C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1997 |

|

RU2123481C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| СПОСОБ ОЧИСТКИ НАДСМОЛЬНЫХ ВОД | 1994 |

|

RU2057083C1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

Использование: применение побочных продуктов очистки пылегазовых выбросов для получения строительного гравия. Сущность изобретения: сырьевая смесь для получения керамзита включает глину и органическую добавку, причем в качестве органической добавки используют древесную пыль, пропитанную продуктами альдольной конденсации формальдегида, при следующем соотношении компонентов, мас.%: глина 98,0 - 99,1; указанная органическая добавка 2,0 - 0,9. 2 табл.

Сырьевая смесь для получения керамзита, включающая глину и органическую добавку, отличающаяся тем, что в качестве органической добавки используют древесную пыль, пропитанную продуктами альдольной конденсации формальдегида, при следующем соотношении компонентов, мас.%:

Глина - 98,0 - 99,1

Указанная органическая добавка - 2,0 - 0,9-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 417393, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роговой М.И | |||

| Технология искусственных пористых заполнителей и керамики.-М.: Стройиздат, 1974, с.91, 101-103. | |||

Авторы

Даты

1998-04-27—Публикация

1996-06-26—Подача