Изобретение относится к металлургии, конкретнее к процессам выплавки стали в дуговых сталеплавильных печах.

Известен способ выплавки стали в дуговых сталеплавильных печах и фурма для его осуществления, включающий загрузку в печь шихты, ее расплавление, а также подачу под уровень расплава в печи углеродосодержащего материала, например порошкообразного угля. Угольный порошок подают через трубу, установленную в боковой стенке печи, при помощи сжатого воздуха. Трубу устанавливают наклонно к уровню расплава в печи.

Недостатком известных способа и фурмы является невозможность подачи в металл кислорода в струе защитного газа через наклонную к подине трубу. Кроме того, в этом случае при подаче кислорода через трубу будет интенсивно разрушаться футеровка подины печи.

Наиболее близкими по технической сущности являются способ и фурма для выплавки стали в дуговых сталеплавильных печах, включающие подачу кислорода в оболочке защитного газа через газокислородные фурмы, установленные в подине печи. Фурма состоит из двух концентрически расположенных патрубков, верхний торец которых расположен на внутренней поверхности подины. По внешнему патрубку фурмы подается защитный газ (природный газ, азот или диоксид углерода или их смеси). По внутреннему патрубку подается кислород. При необходимости кислород заменяют на диоксид углерода или азот. Отношение расходов защитного газа и кислорода изменяют в пределах 0,1 - 0,3 в зависимости от стадии технологического процесса. Вместо кислорода может применяться газовая смесь с высоким (30 - 100%) содержанием кислорода.

Недостатком известных способа и фурмы является необходимость непрерывной подачи газов во избежание залива фурм и их "закозления". Смена вышедших из строя газокислородных фурм сопровождается большим объемом работ, связанных с заменой подины и с необходимостью вывода печи из эксплуатации на время ремонтных работ, что сопровождается снижением производительности печи. В то же время в соответствии с требованиями технологии подачу газа в расплав иногда необходимо прекращать до окончания процесса выплавки стали. Кроме того, в процессе эксплуатации донных фурм возможен уход металла из печи через подину вследствие разгара фурм или аварийного прекращения подачи газа.

Технический эффект при использовании изобретения заключается в устранении необходимости замены подины при замене фурм, вышедших из строя, в устранении необходимости непрерывной продувки ванны расплава в течение всего периода плавки до ее выпуска, а также в устранении возможности ухода металла из печи через подину при выходе из строя фурм.

Указанный технический эффект достигают тем, что способ выплавки стали в дуговых сталеплавильных печах включает загрузку в печь металлошихты, ее расплавление, подачу под уровень металла струй кислородосодержащего газа внутри струи защитного газа через одну или несколько газокислородных фурм и выпуск металла из печи.

Фурму вводят в печь через отверстие в ее боковой стенке и укладывают на рабочую поверхность футеровки печи, при этом струи кислородосодержащего и защитного газов подают в металл под углом 5-110o к уровню металла спокойной ванны с 0,5 - 0,95 глубины ванны металла. Фурму вводят в печь после выпуска из нее металла предыдущей плавки перед завалкой в печь металлошихты и подают через фурму газовую смесь в течение 0,2 - 0,9 всего времени выплавки стали. Уровень металла в печи устанавливают ниже уровня отверстия в боковой стенке печи. После ввода в печь фурму покрывают защитным металлическим кожухом и укрывают ее корпус с боков огнеупорным порошком или массой.

Фурма для выплавки стали в дуговых сталеплавильных печах содержит покрытые огнеупорной футеровкой концентрически расположенные подводящие трубопроводы и выходные патрубки. Ось выходных патрубков расположена к оси подводящих трубопроводов под углом 50-155o, а на трубопроводах со стороны патрубков расположены охлаждающие футеровку ребра жесткости, при этом толщина слоя футеровки со стороны патрубков составляет 1,2 - 8,0 толщины слоя футеровки с противоположной стороны фурмы.

Устранение необходимости замены подины при замене фурм достигается тем, что газокислородные фурмы вводятся в печь через канал в откосе или через рабочее окно, а не через подину. При этом в случае выхода из строя фурмы удаляются из печи без прекращения процесса выплавки стали. Устранение необходимости продувки ванны расплава в течение всего периода плавки достигается тем, что в случае прекращения процесса продувки расплава газокислородной смесью в соответствии с требованиями технологии фурмы удаляются из печи, при этом достигается экономия газа или газокислородной смеси. Устранение возможности ухода металла из печи через подину достигается тем, что канал для прохода фурмы в печь выполнен в откосе, при этом внешнее отверстие канала располагается выше уровня расплава в печи.

Диапазон значений глубины ванны, с которой подают газокислородную смесь в расплав, в пределах 0,5 - 0,95 глубины ванны объясняется физико-химическими закономерностями взаимодействия струй газов, выходящих из фурмы, с расплавом. При больших значениях будет невозможно расположить фурму на поверхности подины без нарушения целостности ее футеровки. При меньших значениях снижается эффективность продувки расплава сверх допустимых пределов.

Указанный диапазон устанавливают в прямой зависимости от глубины ванны.

Диапазон значений углов подачи газокислородной смеси в пределах 5-110o к горизонтали объясняется физико-химическими закономерностями взаимодействия струй газа с расплавом. При меньших и больших значениях будет происходить разрушение футеровки подины печи.

Указанный диапазон устанавливают в зависимости от содержания O2 в газокислородном газе, устанавливаемом в пределах 21 - 100%.

Диапазон значений времени подачи газов в расплав в пределах 0,2 - 0,9 всего времени выплавки стали объясняется теплофизическими закономерностями расплавления металлошихты. При меньших значениях снижается эффективность продувки расплава газокислородной смесью при одновременном увеличении времени выплавки стали. Большие значения устанавливать не имеет смысла, т.к. при этом больше не увеличивается эффективность продувки расплава газокислородной смесью.

Указанный диапазон устанавливают в прямой зависимости от емкости печи.

Диапазон значений углов наклона выходных патрубков фурмы к оси подводящих трубопроводов под углом в пределах 50-155o объясняется физико-химическими закономерностями взаимодействия струй газокислородной смеси с расплавом. При меньших и больших значениях уменьшается эффективность продувки расплава и возможно разрушение футеровки подины печи.

Диапазон значений толщины футеровки на подводящих трубопроводах со стороны патрубков в пределах 1,2 - 8,0 толщины слоя футеровки с противоположной стороны объясняется теплофизическими закономерностями работы корпуса фурмы. При меньших значениях футеровка корпуса фурмы будет разрушаться в процессе продувки расплава. Большие значения устанавливать не имеет смысла, т.к. при этом не увеличивается стойкость фурмы.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого изобретения с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

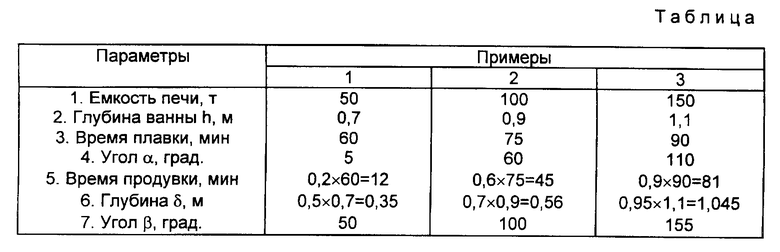

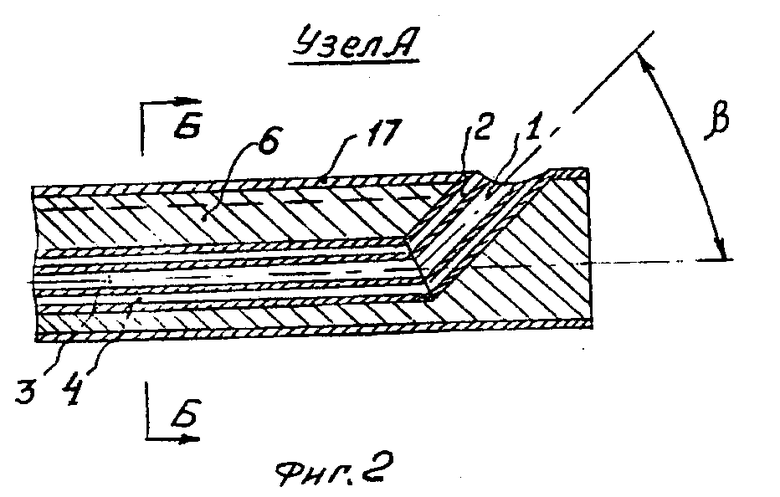

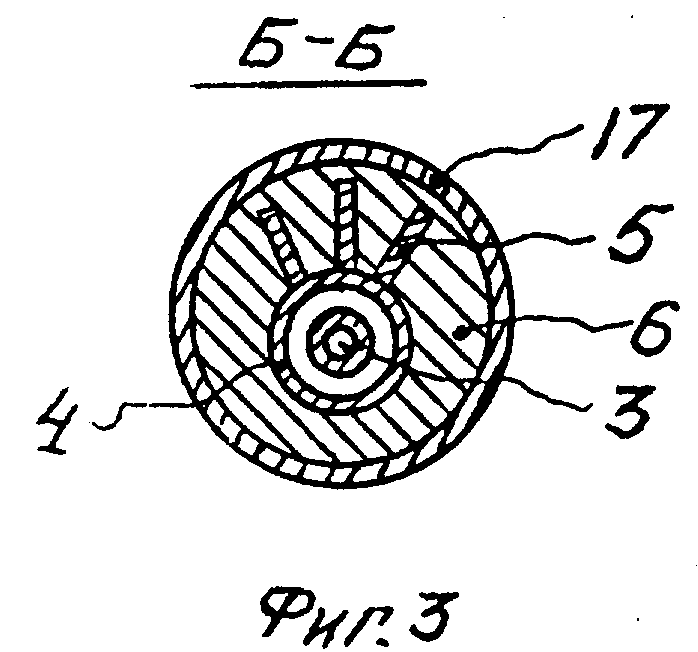

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фигуры, на которых показано: фиг. 1 - схема дуговой сталеплавильной печи с фурмой для подачи газокислородной смеси под уровень расплава; фиг. 2 - то же, газокислородная фурма в увеличенном масштабе в разрезе, узел А; фиг. 3 - то же, разрез Б-Б.

Фурма для выплавки стали в дуговой сталеплавильной печи состоит из выходных патрубков 1 и 2 фурмы, подводящих трубопроводов 3 и 4, ребер 5, футеровки 6, шлангов 7. Позицией 8 обозначен свод печи, 9 - боковые стенки, 10 - откосы, 11 - подина, 12 - электроды, 13 - поверхность откоса печи, 14 - рабочее окно, 15 - уровень металла, 16 - металл, 17 - обечайка, δ - глубина подачи газокислородной смеси, α - угол подачи газокислородной смеси, β - угол между осями выходных патрубков и подводящих трубопроводов, h - глубина ванны металла в печи.

Способ осуществляют и фурма работает следующим образом.

Пример. Перед началом выплавки среднеуглеродистой стали в электродуговую печь загружают металлошихту в виде металлома и расплавляют ее при помощи электродов 12, установленных в своде 8. В процессе выплавки стали под уровень 15 металла 16 подают кислородосодержщий газ внутри струи защитного газа через одну или более газокислородных фурм. Фурма состоит из концентрически расположенных один в другом выходных патрубков 1 и 2 и подводящих газы трубопроводов 3 и 4, покрытых огнеупорной футеровкой 6, заключенной в обечайку 17 из, например, трубы. По трубопроводу 3 и патрубку 1 подается кислород с расходом 0,1 - 1,0 м3/т•мин, по трубопроводу 4 и патрубку 2 - природный газ или азот с расходом 0,01 - 0,5 м3/т•мин. Трубопроводы 3 и 4 соединены с гибкими подводящими шлангами 7.

Ось патрубков 1 и 2 расположена к оси трубопроводов 3 и 4 под углом β = 90o. На трубопроводе 4 со стороны патрубков 1 и 2 расположены продольные охлаждающие футеровку 6 ребра жесткости 5, которые отводят тепло к защитному газу, увеличивая жесткость корпуса фурмы, что уменьшает вероятность образования трещин в футеровке 6. Толщина футеровки 6 со стороны патрубков 1 и 2, а также ребер 5 составляет 1,2 - 8,0 толщины футеровки с противоположной стороны. В нашем примере толщина слоев футеровки 6 составляет соответственно 20 и 24 - 160 мм.

После выпуска из печи металла предыдущей плавки перед завалкой в нее металлошихты вводят фурму в печь через канал в откосе 10 или через рабочее окно 14 и укладывают ее на поверхность 13 откоса 10 подины 11 или на внутреннюю поверхность канала в откосе 10, покрытой слоем огнеупорной засыпки в виде порошка. Засыпка является свежей, не спеченной. При этом корпус фурмы покрывают защитным (от ударов шихты) металлическим кожухом. В качестве кожуха может быть использован кусок шихты, например, обрезок рельса или пластина. При этом корпус фурмы подсыпают с боков огнеупорной засыпкой (на фиг. не показано). Защитный кожух крепится к обечайке 17.

Газокислородную смесь подают с 0,5 - 0,95 глубины h ванны металла 16 под углом α = 60o к горизонтали или к уровню 15 металла 16. Смесь газов подают через фурму в течение 0,2 - 0,9 всего времени выплавки стали, после чего фурма может удаляться из печи через рабочее окно 14. Уровень 15 металла 16 устанавливают ниже внешнего отверстия канала в откосе 10, что исключает возможность ухода металла из печи при удалении фурмы или ее разрушении. В общем случае в печь может вводиться несколько фурм по периметру подины 11. Кроме того, возможно соединение в одном корпусе нескольких выходных патрубков 1 и 2, а также подводящих трубопроводов 3 и 4. При этом на одних и тех же трубопроводах может быть расположено несколько выходных патрубков 1 и 2.

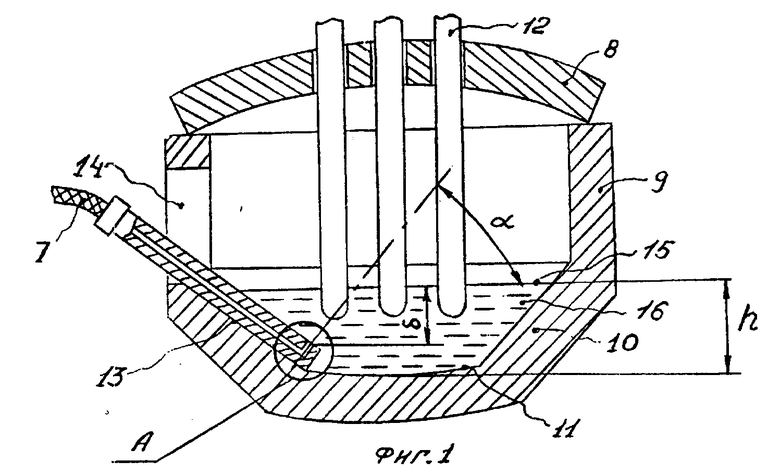

В таблице приведены примеры осуществления изобретения с различными технологическими параметрами.

Газокислородную смесь начинают подавать с момента начала разогрева металлошихты. В этот период фурма работает как горелка. При подаче газовой смеси через фурму в процессе выплавки стали потоки газов поднимаются вверх, что увеличивает эффективность нагрева и расплавления металлошихты. В общем случае через оба выходных патрубка фурмы может подаваться один природный газ или азот, а также возможно регулирование расхода каждого из компонентов смеси газов. Наряду с загрузкой металлома возможна заливка в печь жидкого чугуна. Кроме того, возможен ввод фурмы в печь при оставлении на подине части жидкого металла от предыдущей плавки.

Применение изобретения позволяет расширить сферу применения донной продувки металла кислородосодержащим газом на печах, не приспособленных для частых ремонтов подины для замены донных фурм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В КИСЛОРОДЕ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135602C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1363859A1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2084542C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА КИСЛОРОДОМ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1992 |

|

RU2088673C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2132394C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2278900C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309182C1 |

Изобретение относится к металлургии, конкретнее к процессам выплавки стали в дуговых сталеплавильных печах. Изобретение позволяет устранить необходимость замены подины при замене фурм, вышедших из строя, необходимость непрерывной продувки ванны расплава в течение всего периода плавки до ее выпуска и предотвратить уход металла из печи через подину при выходе из строя фурм. Способ выплавки стали в дуговых сталеплавильных печах включает загрузку в печь шихты, ее расплавление, подачу под уровень металла струй кислородосодержащего газа (КГС) внутри струи защитного газа (ЗГ) через одну или несколько газокислородных фурм, выпуск металла из печи. Фурму вводят в печь через отверстие в ее боковой стенке и укладывают фурму на рабочую поверхность футеровки печи. Струи (КГС) и (ЗГ) подают в металл с 0,5-0,95 глубины ванны металла под углом 5-110o к уровню металла спокойной ванны. Фурму вводят в печь после выпуска из нее металла предыдущей плавки перед завалкой в печь металлошихты и подают через фурму (КГС) и (ЗГ) в течение 0,2-0,9 всего времени выплавки стали. Уровень металла в печи устанавливают ниже уровня внешнего отверстия канала в корпусе печи. После ввода фурму покрывают защитным металлическим кожухом и укрывают ее корпус с боков огнеупорным порошком или массой. Устройство для выплавки стали в дуговых сталеплавильных печах содержит газокиcлородную фурму в виде концентрически расположенных выходных патрубков и подводящих трубопроводов. Ось выходных патрубков расположена к оси трубопроводов под углом (50-155)o, при этом фурма покрыта огнеупорной футеровкой. На трубопроводах со стороны патрубков расположены ребра жесткости, при этом толщина слоя футеровки со стороны патрубков составляет 1,2-8,0 толщины слоя футеровки с противоположной стороны, 2 с и 3 з.п. ф-лы, 1 табл. 3 ил.

| Новости зарубежной черной металлургии | |||

| - Черметинформация, 1996, N 1, с.6 1, рис.1. |

Авторы

Даты

1998-07-27—Публикация

1997-04-14—Подача