Изобретение относится к металлургии, конкретнее к сжиганию природного газа в кислороде для подогрева шихты в дуговых сталеплавильных печах в процессе выплавки стали.

Наиболее близким по технической сущности является способ сжигания природного газа в кислороде в дуговой сталеплавильной печи, включающий подачу природного газа и кислорода в цилиндрическую камеру газокислородной горелки, установленную в своде, боковых стенках или в заслонке рабочего окна печи, регулирование расходов природного газа и кислорода, а также периодическую завалку шихты в печь, определение количества окиси углерода в отходящих газах и температуры расплава. В газокислородную горелку наряду с природным газом и кислородом подают также воздух. В камере происходит частичный пиролиз природного газа с образованием мелкодисперсной сажи, обеспечивающей высокую светимость факела горения.

Устройство для сжигания природного газа в кислороде в дуговой сталеплавильной печи содержит газокислородную горелку, установленную в своде, боковых стенках или в заслонке окна печи. Горелка состоит из водоохлаждаемой цилиндрической камеры, соединенной с трубопроводами для подвода в нее кислорода, природного газа, воздуха и охлаждающей воды. Кислород подается в осевом направлении камеры. Природный газ подается в трубопровод для подачи кислорода до места его входа в камеру горелки одной струей.

(См. Г.Гитман. Оптимизация сжигания вспомогательного топлива в электрических печах. Сб.трудов международной конференции "Черная металлургия России и СНГ в XXI веке". М., Металлургия, 1994, с.190-192).

Недостатком известных способа и устройства является недостаточная эффективность сжигания природного газа в кислороде и нагрева загружаемой в печь шихты. Это объясняется недостаточными габаритами факела горения, малой площадью его контакта с поверхностью шихты, недостаточной интенсивностью теплоотдачи к шихте вследствие недостаточных пределов регулирования светимости и температуры факела горения. Кроме того, подача воздуха в газокислородную горелку приводит к увеличенному насыщению металла азотом и к снижению температуры газовой атмосферы в рабочем пространстве печи. Малые габариты факела горения в поперечном сечении приводят к образованию узких и глубоких "колодцев" в слое шихты, что препятствует нагреву и расплавлению больших масс шихты.

Технический эффект при использовании изобретения заключается в увеличении объема и габаритов факела горения, площади его контакта c поверхностью шихты, уменьшении насыщения выплавляемого металла азотом, повышении температуры факела горения и, в конечном счете, в экономии топлива, увеличении производительности печи, уменьшении удельного расхода электроэнергии, а также в уменьшении выбросов оксидов азота в окружающую среду.

Указанный технический эффект достигают тем, что способы сжигания природного газа в кислороде в дуговой сталеплавильной печи включает подачу природного газа и кислорода в цилиндрическую камеру смешения газокисолородной горелки, установленной в своде, боковых стенках или в заслонке рабочего окна печи, образование факела горения для нагрева и расплавления периодически загружаемой в печь порциями металлошихты и дожигания содержащегося в отходящих газах монооксида углерода до двуокиси углерода, определение количества монооксида углерода в отходящих газах и температуры расплава и регулирование соотношения расходов природного газа и кислорода.

В камеру смешения подают закрученный поток кислорода, а природный газ подают струями в боковом направлении к потоку кислорода, которые перемещают вдоль продольной оси камеры смешения после загрузки каждой порции металлошихты, при этом образуют закрученный веерный конусный факел горения с углом раскрытия, равным 40-140o. Струи природного газа перемещают вдоль продольной оси камеры на величину, равную 1,2-1,8 внутреннего диаметра ее цилиндрической части.

Струи природного газа располагают в нижней части камеры в течение первых 5-45 мин после завалки в печь каждой очередной порции шихты, после чего струи природного газа перемещает в верхнюю часть камеры и устанавливают их в этом положении до завалки следующей порции шихты. После завалки в печь последней порции шихты по истечении 5-45 мин струи природного газа перемещают в верхнюю часть камеры и устанавливают их в этом положении до полного погружения шихты под уровень жидкой ванны, после чего струи природного газа перемещают в нижнюю часть камеры и оставляют их в этом положении до достижения металлом в ванне заданной температуры. Соотношение расходов природного газа и кислорода изменяют в пределах 0,1-0,39 при содержании монооксида углерода в отходящих газах более 0,5% и в пределах 0,4-0,5 при содержании монооксида углерода в отходящих газах менее 0,499%.

Устройство для сжигания природного газа в кислороде в дуговой сталеплавильной печи содержит газокислородную горелку, установленную в своде, боковых стенках или в заслонке рабочего окна печи, состоящую из водоохлаждаемой цилиндрической камеры смешения потоков кислорода и природного газа, соединенную с трубопроводами для подвода в нее кислорода, природного газа и воды.

Камера смешения выполнена в виде стакана с дном на ее верхнем торце и диффузором на другом торце с углом раскрытия диффузора, равным 40-140o. В верхней части камеры установлен завихритель потока кислорода, а во внутренней полости стакана установлен с зазором цилиндрический водоохлаждаемый сердечник, имеющий средство для его перемещения вдоль продольной оси камеры. Сердечник выполнен с внутренним осевым отверстием, сообщенным с трубопроводом подвода в камеру смешения природного газа, и сообщенными с ним боковыми отверстиями. Зазор между наружной поверхностью сердечника и внутренней поверхностью стакана равен 0,2-0,7 внешнего диаметра сердечника.

Увеличение объема и габаритов факела горения, а также площади его контакта с поверхностью шихты будет происходить вследствие наличия на торце цилиндрической камеры диффузора, а также закручивания факела горения за счет установки на противоположном ее торце завихрителя. Уменьшение насыщения металла азотом и выбросов оксидов азота в окружающую атмосферу будет происходить вследствие исключения подачи в газокислородную горелку воздуха. Повышение интенсивности теплоотдачи от факела горения к шихте в необходимый период процесса расплавления шихты происходит вследствие перемещения струй природного газа вдоль оси камеры смешения газокислородной горелки, при этом создаются условия для управления светимостью и температурой факела. Увеличение производительности печи и уменьшение удельного расхода электроэнергии будет происходить вследствие устранения подачи и необходимости нагрева воздуха, замены его подсасываемыми газами с содержанием в них монооксида углерода и его дальнейшего дожигания в факеле горения до двуокиси углерода с выделением тепла.

Диапазон значений величины перемещения струй природного газа в пределах 1,2-1,8 внутреннего диаметра цилиндрической части камеры смешения объясняется физико-химическими закономерностями смешения кислорода и природного газа, его пиролиза и горения. При меньших значениях не будут обеспечиваться необходимые параметры светимости и температуры факела горения. При больших значениях струи природного газа будут выходить за габариты цилиндрического участка камеры смешения.

Значения из указанного диапазона устанавливают в прямой зависимости от длины цилиндрического участка камеры смешения.

Диапазон значений времени расположения струй природного газа в нижней части камеры смешения в пределах 5-45 мин после завалки в печь каждой очередной порции шихты объясняется теплофизическими закономерностями нагрева холодной шихты. При меньших значениях не будет обеспечиваться необходимый нагрев шихты. Большие значения устанавливать не имеет смысла, т.к. при этом будет происходить погружение шихты под уровень ванны.

Значения из указанного диапазона устанавливают в прямой зависимости от массы загружаемой шихты и емкости печи.

Диапазон изменения соотношения расходов природного газа и кислорода в пределах 0,1-0,39 при содержании монооксида углерода в отходящих газах более 0,5% объясняется теплофизическими закономерностями сжигания природного газа, выходящего из камеры смешения. При меньших значениях природного газа будет недостаточно для поддержания температуры и светимости факела горения в необходимых пределах. При больших значениях будет происходить перерасход природного газа без дальнейшего увеличения температуры и светимости факела горения.

Значения из указанного диапазона устанавливают в обратной зависимости от содержания монооксида углерода в отходящих газах.

Диапазон изменения соотношения расходов природного газа и кислорода в пределах 0,4-0,5 при содержании монооксида углерода в отходящих газах менее 0,499% объясняется теплофизическими закономерностями сжигания природного газа, выходящего из камеры смешения. При меньших значениях не будет обеспечиваться необходимая температура и светимость факела горения. При больших значениях будет происходить перерасход природного газа без дальнейшего увеличения температуры и светимости факела горения.

Значения из указанного диапазона устанавливают в обратной зависимости от содержания монооксида углерода в отходящих газах.

Диапазон величины зазора между сердечником и внутренней поверхностью стакана в пределах 0,2-0,7 внешнего диаметра сердечника объясняется физико-химическими закономерностями смешения кислорода и природного газа в зазоре, а также его пиролиза. При меньших значениях не будет обеспечиваться поступление природного газа в верхнюю часть камеры смешения, что не обеспечит его пиролиз. При больших значениях не будет обеспечиваться необходимая температура факела из-за поступления всего газа в верхнюю часть камеры и его полного пиролиза. Значения из указанного диапазона устанавливают в прямой зависимости от величины внешнего диаметра сердечника.

Диапазон угла раскрытия диффузора в пределах 40-140 градусов объясняется газодинамическими закономерностями образования и существования веерного факела горения. При меньших значениях факел будет иметь малый диаметр, малое раскрытие и небольшое по площади пятно контакта с шихтой. При больших значениях факел будет иметь большие габариты в поперечнике, что снизит интенсивность теплопередачи на единицу площади поверхности шихты.

Значения из указанного диапазона устанавливают в прямой зависимости от емкости печи.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

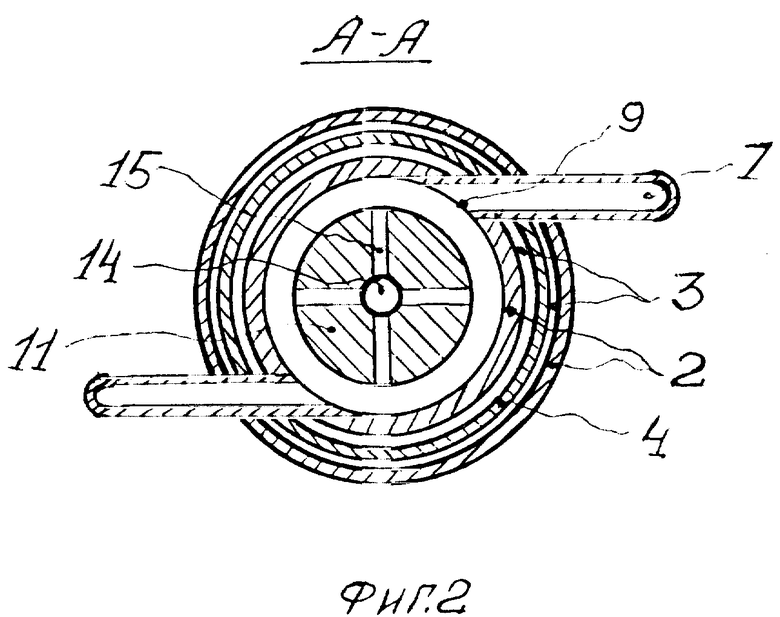

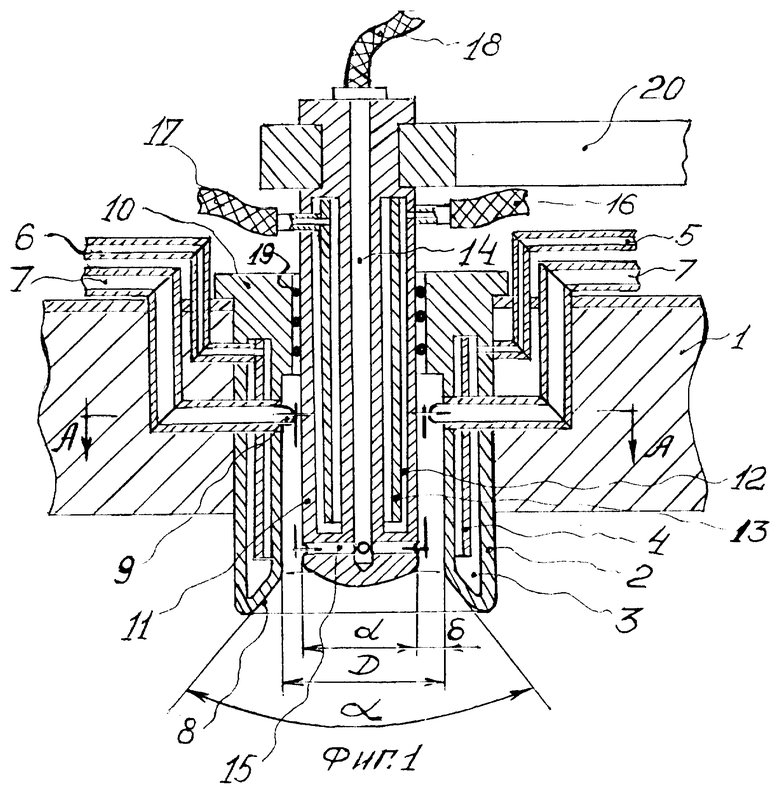

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показано: фиг. 1 - схема устройства для сжигания природного газа в кислороде в дуговой сталеплавильной печи, продольный разрез; фиг.2 - то же, разрез А-А.

Устройство состоит из свода 1, стакана 2 с внутренней полостью 3, перегородки 4, трубопроводов 5, 6 и 7, диффузора 8, отверстий 9, дна 10, сердечника 11 с внутренней полостью 12, перегородки 13, осевого 14 и боковых 15 отверстий, трубопроводов 16, 17 и 18, уплотнений 19 и привода 20. Позициями d обозначен внешний диаметр сердечника, D - внутренний диаметр стакана, δ зазор между сердечником и стаканом, α угол раскрытия диффузора.

Способ сжигания природного газа в кислороде в дуговой сталеплавильной печи осуществляют и устройство работает следующим образом.

Пример. В процессе выплавки среднеуглеродистой стали в дуговой сталеплавильной печи в нее последовательно несколькими завалками подают металлическую шихту. В своде 1 печи установлена газокислородная горелка, в которую подают природный газ и кислород. При этом производят регулирование расходов природного газа и кислорода, определяют количество монооксида углерода в отходящих газах из печи и температуру расплава в конце выплавки стали.

Газокислородная горелка имеет водоохлаждаемый стакан 2 с дном 10, в стенках которого выполнены внутренние полости 3 с перегородкой 4, которые соединены с соответствующими трубопроводами 5 и 6 для подачи и отвода охлаждающей воды. На нижнем торце стакана 2 выполнен диффузор 8 с углом раскрытия α в пределах 40-140o. Во внутренней полости стакана 1 диаметром D установлен цилиндрический водоохлаждаемый сердечник 11 с внутренней полостью 12, разделенной перегородкой 13 на две полости, которые соединены соответственно с гибкими трубопроводами 16 и 17 для подвода и отвода охлаждающей воды. В сердечнике 11 выполнено осевое отверстие 14, соединенное с гибким трубопроводом 18 для подвода природного газа. В нижней части сердечника 11 выполнены боковые отверстия 15, которые соединены с осевым отверстием 14, которые могут быть расположены нормально или наклонно к боковой поверхности сердечника 11. Между сердечником 11 и дном 10 стакана 2 установлены уплотнения 19, В корпусе стакана 2 выполнены отверстия 9, тангенциально направленные к внутренней поверхности стакана 2 и соединенные с трубопроводами 7 для подвода кислорода в зазор δ между сердечником 11 и стаканом 2 или в камеру смешения. Число отверстий 9 может быть в пределах 2-6.

В процессе выплавки стали подают кислород в камеру смешения или в зазор толщиной δ между сердечником 11 и внутренней поверхностью стакана 2 в тангенциальном к ней направлении. Природный газ подают отдельными струями из отверстий 15, например, четырьмя, к той же поверхности в боковом направлении, например, нормальном направлении. В этих условиях происходит закручивание смеси газов, выходящих из диффузора 8 и приобретающих организованный веерный конусный факел горения, направленный в одну из холодных точек поверхности шихты, например, в районе между электродами.

В процессе выплавки стали перемещают сердечник 11 в осевом направлении, а вместе с ним и струи природного газа, вытекающие из отверстий 15, относительно стакана 2 при помощи привода 20, например, элетромеханического (на чертеже не показан), на величину, равную 1,2-1,8 внутреннего диаметра D внутренней поверхности стакана 2. В этих условиях изменяются доля природного газа, подвергающаяся пиролизу в зазоре толщиной δ или в камере смешения, а также температура факела горения.

Отверстия 15 со струями природного газа располагают в нижней части цилиндрической части стакана 2 в течение первых 5-45 мин после завалки в печь каждой очередной порции шихты. В этих условиях, когда шихта холодная, увеличивается доля природного газа, подвергаемого пиролизу, что сопровождается уменьшением температуры факела горения и увеличением его светимости. Однако при этом увеличивается площадь поверхности шихты, на которую воздействует факел горения. По истечении этого времени струи природного газа перемещают в верхнюю часть цилиндрической части стакана 2 и устанавливают их в этом положении до завалки следующей очередной порции шихты. В этих условиях, когда шихта нагрета, уменьшается доля природного газа, подвергаемого пиролизу, увеличивается температура и уменьшается светимость факела горения. Это приводит к интенсивному расплавлению шихты, расположенной под факелом.

После завалки в печь последней порции шихты по истечении 5-45 мин отверстия 15 вместе со струями природного газа перемещают в верхнюю часть камеры смешения или цилиндрической части стакана 2 и устанавливают их в этом положении до полного погружения шихты под уровень жидкой ванны, после чего струи природного газа перемещают в нижнюю часть камеры смешения и оставляют их в этом положении до достижения металлом в ванне заданной температуры в пределах 1600-1700oC.

В течение плавки измеряют содержание монооксида углерода в отходящих газах из печи при помощи газоанализатора и в зависимости от этого изменяют соотношение расходов природного газа и кислорода в газокислородной горелке. При содержании монооксида углерода в отходящих газах более 0,5% соотношение газов изменяют в пределах 0,1-0,39. В этих условиях вследствие относительно большого содержания CO уменьшают расход природного газа, т.к. его недостаток восполняет реакция окисления CO до CO2, которая протекает с выделением тепла. При содержании монооксида углерода в отходящих газах менее 0,499% соотношение расходов газов изменяют в пределах 0,4-0,5. В этих условиях вследствие недостаточного содержания CO и уменьшения интенсивности образования CO2 недостаток необходимого тепловыделения в печи восполняется увеличенным расходом природного газа. В нашем примере расход кислорода устанавливают в пределах 2-20 м2/мин, расход природного газа - в пределах 0,2-10 м3/мин>.

В таблице приведены примеры работы устройства и осуществления способа с различными конструктивными и технологическими параметрами.

В первом примере параметры устройства не обеспечивают необходимые размеры факела горения, его температуру и светимость.

В пятом примере параметры устройства не обеспечивают необходимое регулирование расходов кислорода и природного газа, происходит перерасход природного газа, уменьшается тепловое воздействие факела на шихту.

В оптимальных примерах 2-4 вследствие тангенциального подвода в камеру смешения струй кислорода и поперечной подачи в нее струй природного газа при наличии на торце камеры диффузора обеспечивается получение закрученного веерного факела горения, что позволяет нагревать участки поверхности шихты большой площади с образованием "колодцев" большого диаметра и малой глубины. Перемещение сердечника вместе со струями природного газа позволяет регулировать температуру и светимость факела горелки в зависимости от текущих технологических параметров процесса выплавки стали.

Применение изобретения позволяет уменьшить расход природного газа на 5-10%, удельный расход электроэнергии на 8-12% и увеличить производительность электродуговой печи на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2147321C1 |

| ГАЗОРЕГУЛИРУЮЩАЯ СИСТЕМА ДЛЯ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2110581C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В РАБОЧЕМ ПРОСТРАНСТВЕ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081180C1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1998 |

|

RU2130082C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2081181C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2084542C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

Изобретение относится к металлургии, конкретнее к сжиганию природного газа в кислороде для подогрева шихты в дуговых сталеплавильных печах в процессе выплавки стали. Технический результат при использовании изобретения заключается в увеличении объема и габаритов факела горения, площади его контакта с поверхностью шихты, уменьшении насыщения выплавляемого металла азотом, повышении температуры факела горения и, в конечном счете, в экономии топлива, увеличении производительности печи, уменьшении удельного расхода электроэнергии, а также в уменьшении выбросов оксидов азота в окружающую среду. Способ сжигания природного газа в кислороде в дуговой сталеплавильной печи включает подачу природного газа и кислорода в цилиндрическую камеру смешения газокислородной горелки, установленной в своде, боковых стенках или в заслонке рабочего окна печи, регулирование расходов природного газа и кислорода, периодическую завалку шихты в печь, ее нагрев и расплавление, определение количества монооксида углерода в отходящих газах и температуры расплава. В камеру смешения подают закрученный поток кислорода, а природный газ подают в боковом направлении к потоку кислорода. Струи природного газа перемещают вдоль продольной оси камеры после загрузки каждой порции металлошихты на величину, равную 1,2-1,8 внутреннего диаметра ее цилиндрической части. Образуют закрученный веерный конусный факел горения с углом раскрытия, равным 40-140o. Струи природного газа располагают в нижней части камеры в течение первых 5-45 мин после завалки в печь каждой очередной порции шихты. После чего струи природного газа перемещают в верхнюю часть камеры и устанавливают их в этом положении до завалки следующей порции шихты. После завалки в печь последней порции шихты по истечении 5-45 мин струи природного газа перемещают в верхнюю часть камеры и устанавливают их в этом положении до полного погружения шихты под уровень жидкой ванны, после чего струи природного газа перемещают в нижнюю часть камеры и оставляют их в этом положении до достижения металлом в ванне заданной температуры. Соотношение расходов природного газа и кислорода изменяют в пределах 0,1-0,39 при содержании монооксида углерода в отходящих газах более 0,5% и в пределах 0,4-0,5 при содержании монооксида углерода в отходящих газах менее 0,499%. Устройство содержит газокислородную горелку, установленную в своде, боковых стенках или в заслонке рабочего окна печи, состоящую из водоохлаждаемой цилиндрической камеры смешения, соединенной с трубопроводами для подвода в нее кислорода, природного газа и воды. Камера выполнена в виде стакана с дном на одном торце и диффузором на другом, при этом в верхней части камеры установлен завихритель, а во внутренней полости стакана с зазором установлен цилиндрический водоохлаждаемый сердечник с внутренним осевым отверстием и сообщающимися с ним боковыми отверстиями. Величина зазора между сердечником и внутренней поверхностью стакана составляет 0,2-0,7 внешнего диаметра сердечника, а угол раскрытия диффузора составляет 40-140o. Сердечник снабжен приспособлением для перемещения его вдоль стакана. 2 с. и 4 з.п. ф-лы, 2 ил., 1 табл.

| Гитман Г | |||

| Оптимизация сжигания вспомогательного топлива в электрических печах | |||

| Сб | |||

| трудов международной конференции "Чёрная металлургия России и СНГ в XXI веке"^М.,'Металлургия, 1994, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Сводовое устройство к сталеплавильным печам для продувки ванны жидкого металла кислородом | 1958 |

|

SU118831A1 |

| Топливно-кислородная фурма для продувки металла | 1975 |

|

SU574475A1 |

| Топливо-кислородная фурма | 1974 |

|

SU501073A1 |

| Способ сжигания газа | 1976 |

|

SU603671A1 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| Топливо-кислородная фурма | 1979 |

|

SU855005A1 |

| СПОСОБ ДОЖИГАНИЯ АКТИВНЫХ ГОРЮЧИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025496C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В РАБОЧЕМ ПРОСТРАНСТВЕ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081180C1 |

| US 5366536 A, 22.11.94 | |||

| US 5458320 A, 17.10.95 | |||

| US 5377960 A, 03.01.95 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| New Steel Melting technologies PII | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1999-08-27—Публикация

1998-02-23—Подача