Изобретение относится к черной металлургии, конкретно к составам чугуна, используемым в качестве товарного ванадиевого чугуна, а также для конвертерного передела с получением ванадиевого шлака и углеродистого полупродукта.

Наиболее близким по технической сущности и достигаемому результату является чугун, содержащий, мас.%:

Углерод - 2,4 - 3,0

Кремний - 0,8 - 1,4

Марганец - 0,5 - 1,5

Хром - 0,15 - 0,4

Никель - 0,1 - 0,4

Ванадий - 0,1 - 0,3

Алюминий - 0,02 - 0,2

Медь - 0,02 - 0,2

Титан - 0,35 - 0,8

Церий - 0,01 - 0,05

Молибден - 0,05 - 0,72

Кобальт - 0,08 - 0,16

Германий - 0,03 - 0,07

Железо - Остальное

Недостатками известного сплава являются большие затраты на железорудную часть шихты и топлива из-за высокой температуры плавления образующихся соединений, что значительно повышает удельный расход кокса на производство чугуна. В известном чугуне также отсутствуют компоненты, которые способствуют повышению извлечения ванадия, хрома и титана.

Новый состав дополнительно содержит фосфор, серу и скандий и имеет следующее соотношение компонентов в сплаве, мас.%:

Титан - 0,02 - 0,6

Фосфор - 0,015 - 0,10

Сера - 0,010 - 0,050

Медь - 0,01 - 0,12

Никель - 0,02 - 0,30

Кобальт - 0,001 - 0,1400

Хром - 0,02 - 0,9

Алюминий - 0,01 - 0,15

Германий - 0,0001 - 0,002

Скандий - 0,0001 - 0,015

Железо - Остальное

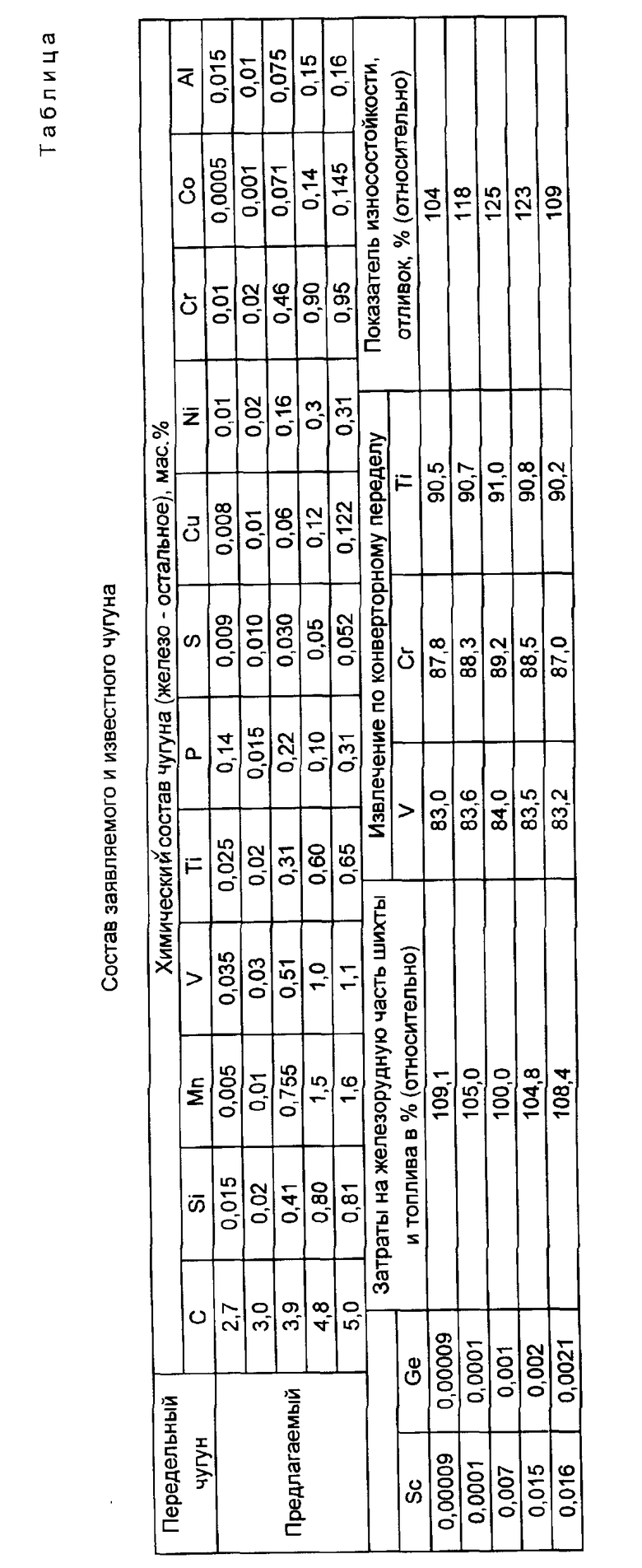

Использование указанного передельного чугуна позволяет снизить затраты на железорудную часть шихты и топлива на 5 - 10%, увеличить степень перехода ванадия в шлак на 0,9 - 1,5%, повысить степень извлечения хрома и титана на 1,3 - 2,2%, а также улучшить износостойкость конструкционных марок сталей и чугуна (см. таблицу).

Введенный в состав чугуна дополнительно германий по общим химическим и некоторым физическим свойствам коррелируется с кремнием. Роль растворенного в чугуне германия, взятого в предложенном соотношении (0,0001 - 0,002 мас. %), сводится к тому, что германий при окислении чугуна совместно с окислами железа формирует силикатную составляющую шлака, необходимую для формирования и роста комплексного шпинелида. При этом наличие германия в передельном чугуне обуславливает присутствие окислов германия в шлаке, что способствует увеличению предела растворимости комплексного шпинелида в силикатной составляющей шлака и повышает полноту извлечения ванадия в шлак, снижая тем самым его потери. Снижение концентрации германия в чугуне менее 0,0001 мас.% и увеличение выше 0,002 практически не сказывается на предельной растворимости шпинелида в силикатах шлака, а потери ванадия при получении шлака возрастают.

Скандий, дополнительно введенный в чугун, в количестве 0,0001 - 0,0015 мас. % способствует повышению износостойкости чугуна и полученной из него конструкционной стали. Образующиеся при окислении скандия в чугуне оксиды, соединяясь с окислами железа, образуют устойчивую шпинель Fe•Sc2•O3, входящую в состав комплексного шпинеля, что благоприятно влияет на формирование шлаков и переход ванадия в шлак.

Указанные пределы содержания основных компонентов чугуна позволяют снизить потери ванадия при извлечении ванадия из этого чугуна в товарный ванадиевый шлак при одновременном получении ванадиевого шлака требуемого химического состава.

Другие компоненты чугуна, взятые в том же соотношении, что и в известном сплаве, действуют в предложенном чугуне аналогично их действию в известном сплаве.

Предложенный передельный чугун при использовании его в качестве компонента шихты при выплавке конструкционных марок вследствие содержания германия и скандия значительно повышает износостойкость изделий (см. таблицу).

Пример. В промышленном 20 т конвертере при подаче воздуха через дно конвертера продували чугуны известного и предложенного состава. Во всех опытах условия поддерживали одинаковыми: температура чугуна 1280 - 11300oC, температура окончания перевода ванадия из чугуна в товарный ванадий, содержащий шлак, 1350 - 1365oC, охладитель - ванадийсодержащий агломерат в количестве 100 кг/т, интенсивность продувки 475 м3/мин. По окончании продувки (8 - 10 мин) в ковш выпускали полученный металл (углеродистый полупродукт), шлак кантовали в чашу после выпуска полупродукта. Далее определяли степень перехода ванадия из чугуна в шлак, а также извлечение по конвертерному переделу хрома и титана. Из данных, приведенных в таблице, следует, что предложенный чугун по сравнению с известным обеспечивает более высокую степень перехода ванадия из чугуна в товарный ванадий. Извлечение хрома и титана при конвертерном переделе также повышается.

Чугун нового состава получен в доменной печи при использовании заданного состава шихтовых материалов. Результаты доменной плавки показывают, что наблюдается снижение затрат железорудных материалов и топлива при выплавке чугуна нового состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1994 |

|

RU2116372C1 |

| ПЕРЕДЕЛЬНЫЙ ЧУГУН | 1986 |

|

SU1389315A1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| ЧУГУН | 1999 |

|

RU2148103C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| ОСОБОТОНКОСТЕННАЯ ТРУБА ИЗ АУСТЕНИТНОЙ БОРОСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ОБОЛОЧКИ ТВЭЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2420600C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

Изобретение относится к черной металлургии, а именно к составам чугуна, используемого в качестве товарного ванадиевого чугуна, а также для конверторного передела с получением ванадиевого шлака и углеродистого полупродукта. Предлагаемый чугун содержит углерод, кремний, марганец, ванадий, титан, медь, никель, кобальт, хром, алюминий, германий и железо и дополнительно фосфор, серу и скандий при следующем соотношении компонентов, мас.%: углерод 3,0 - 4,8; кремний 0,02 - 0,8; марганец 0,01 - 1,5; ванадий 0,03 - 1,0; титан 0,02 - 0,6; фосфор 0,015 - 0,10; сера 0,010 - 0,05; медь 0,01 - 0,12; никель 0,02 - 0,3; кобальт 0,001 - 0,14; хром 0,02 - 0,9; алюминий 0,01 - 0,15; германий 0,0001 - 0,002; скандий 0,0001 - 0,015; железо - остальное. Использование указанного передельного чугуна позволяет снизить затраты на железнорудную часть шихты и топливо на 5 - 10%, увеличить степень перехода ванадия в шлак на 0,9 - 1,5%, повысить степень извлечения хрома и титана на 1,3 - 2,2%, а также улучшить износостойкость конструкционных марок стали и чугуна. 1 табл.

Чугун, содержащий углерод, кремний, марганец, ванадий, титан, медь, никель, кобальт, хром, алюминий, германий и железо, отличающийся тем, что он дополнительно содержит фосфор, серу и скандий при следующем соотношении компонентов, мас.%:

Углерод - 3,0 - 4,8

Кремний - 0,02 - 0,8

Марганец - 0,01 - 1,5

Ванадий - 0,03 - 1,0

Титан - 0,02 - 0,6

Фосфор - 0,015 - 0,10

Сера - 0,010 - 0,05

Медь - 0,01 - 0,12

Никель - 0,02 - 0,3

Кобальт - 0,001 - 0,14

Хром - 0,02 - 0,9

Алюминий - 0,01 - 0,15

Германий - 0,0001 - 0,002

Скандий - 0,0001 - 0,015

Железо - Остальноеб

| Износостойкий чугун | 1986 |

|

SU1397531A1 |

Авторы

Даты

1998-07-27—Публикация

1994-09-05—Подача