Изобретение относится к металлургии, конкретно к составам легированных чугунов.

Известны составы высокопрочных чугунов, содержащие основные легирующие элементы, такие как кремний, марганец, хром, никель, кобальт и углерод и карбонитридообразующие элементы - ванадий, титан, азот [1,2].

Недостатком известных составов чугунов является узкая область использования, а именно или в качестве передельного материала [1], или в качестве литейного чугуна [2], причем потребительские характеристики последнего взаимоувязаны с углеродным эквивалентом.

Наиболее близким по технической сущности и достигаемому результату является чугун [3] , содержащий, мас. %: углерод 2,5-4,5; кремний 1,5-3,6; марганец 0,3-1,5; хром 0,4-3,2; никель 0,2-1,1; титан 0,05-0,5: ванадий 0,01-0,05: кобальт 0,01-0,02; галлий 0,0005-0,005; германий 0,0005-0,001; железо остальное.

Недостатком известного состава чугуна является ограниченная область его использования по уровню прочностных и эксплуатационных характеристик, кроме того, поставленная цель достигается использованием дефицитных дорогостоящих легирующих элементов - галлия и германия, что требует специального приборного и технологического оборудования при производстве чугуна, удорожает его себестоимость.

В настоящей заявке поставлена задача разработать состав чугуна с высокими прочностными и эксплуатационными характеристиками для различных областей его использования.

Подставленная задача решается тем, что по сравнению с известными, заявленный состав чугуна дополнительно содержит молибден при следующем соотношении компонентов, мас.%: углерод 2,5-5,0; кремний 0,6-2,8; марганец 0,5-2,0; хром 1,0-3,0; кобальт 0,25-1,0; молибден 0,03-0,8; ванадий 0,055-0,8; титан 0,01-0,3; железо остальное. Заявленный состав чугуна содержит более высокие количества никеля, кобальта и ванадия.

Установлено оптимальное соотношение содержания ванадия к титану, равное 1...3.

Выбор пределов содержания компонентов в предлагаемом чугуне связан с особенностями их влияния на процессы формирования макро- и микроструктуры при выплавке и кристаллизации чугуна с учетом требований по выполнению конкретных условий его использования как базового материала при производстве конечной продукции - литейного и передельного чугуна, ферроникеля, ванадиевого шлака, углеродистого полупродукта.

Заявленные пределы содержания никеля, кобальта и молибдена обусловлены влиянием их на расширение γ-области сплава при нагреве и повышению устойчивости аустенита при охлаждении. Кроме того, содержание молибдена в количестве 0,03-0,80% выбрано с учетом формирования твердого раствора, а именно количественного и качественного фазового состояния сплава в конечном продукте. В данном случае использована положительная роль молибдена как легирующего элемента, способствующего "очищению" и блокированию границ аустенитного и действительного зерна от выделения вредных примесей и частиц вторых фаз, в том числе карбонитридных образований. Указанный эффект для заявленного состава чугуна экспериментально обнаружен при содержании молибдена 0,03% и более. Молибден также упрочняет матричный твердый раствор чугуна, причем наиболее эффективно до содержания 0,8%. Таким образом, упрочняя сплав, молибден косвенным образом способствует выделению карбонитридных фаз в объеме аустенитного и действительного зерна в конечной структуре чугуна, дополнительно упрочняя его за счет дисперсионного упрочнения мелкодисперсными частицами. В итоге, чугун с такой макро- и микроструктурой имеет высокие прочностные и пластические характеристики и низкую склонность к хрупким разрушениям.

Экспериментально установлено, что существенную роль на решение поставленной задачи и формирование благоприятной структуры и свойства чугуна оказывает заявленное содержание ванадия (0,055-0,8%) при наличии титана. В этом случае создаются термодинамические и кинетические условия для образования в процессе кристаллизации жидкого расплава или в процессе термообработки при γ ←→ α превращении комплексных титано-ванадиевых карбонитридных фаз переменного состава, которые в свою очередь являются центрами зарождения графита и цементита. Кристаллическая решетка этих фаз близка к решетке графита, близки также и параметры решеток. Это способствует тому, что на указанных включениях оседают атомы углерода, давая кристаллы графита. Процесс растворения и выделения комплексной карбонитридной фазы легко регулируется технологическими параметрами по температуре, скорости нагрева и охлаждения, которые обуславливают количество, размер и характер распределения фаз. В конечном итоге указанные обстоятельства обеспечивают заданный уровень механических и эксплуатационных характеристик чугуна и продукции от его передела.

Наиболее благоприятные условия для создания и реализации отмеченных выше процессов создаются при отношении содержания в чугуне ванадия к титану, равного 1...3.

При отношении содержания в чугуне ванадия к титану менее единицы в процессе кристаллизации жидкого расплава образуются относительно крупные карбонитриды титана. Крупные частицы не способствуют изменению зерна аустенита и структурных составляющих, снижают эффект дисперсного упрочнения, повышают вероятность охрупчивания чугуна, усложняя технологию его передела. Указанные негативные влияния на формирование структуры и свойства наблюдаются для сплава, содержащего ванадий и титан при их количественном соотношении более трех.

Связано это с тем, что в процессе технологического производства чугуна в структуре выделяется меньшее количество мелкодисперсных комплексных карбонитридов ванадия и титана переменного состава, а увеличивается количество нестабильной фазы в виде карбида ванадия, не оказывающих определяющего влияния на процессы формирования структуры и эксплуатационные характеристики, например, при производстве серых и высокопрочных чугунов.

Сопоставительный анализ заявленного и известного составов чугунов указывает на то, что заявленный состав чугуна отличается от известного дополнительным содержанием молибдена, количественным содержанием никеля, кобальта и ванадия, а также взаимосвязанным отношением содержания ванадия и титана. Таким образом, заявленное техническое решение соответствует критерию "новизна".

При исследовании заявленного состава чугуна по научно-технической и патентной литературе не выявлены источники, содержащие новые существенные признаки, их сочетание по функциональному назначению и достигаемому положительному результату, что соответствует критерию "изобретательский уровень".

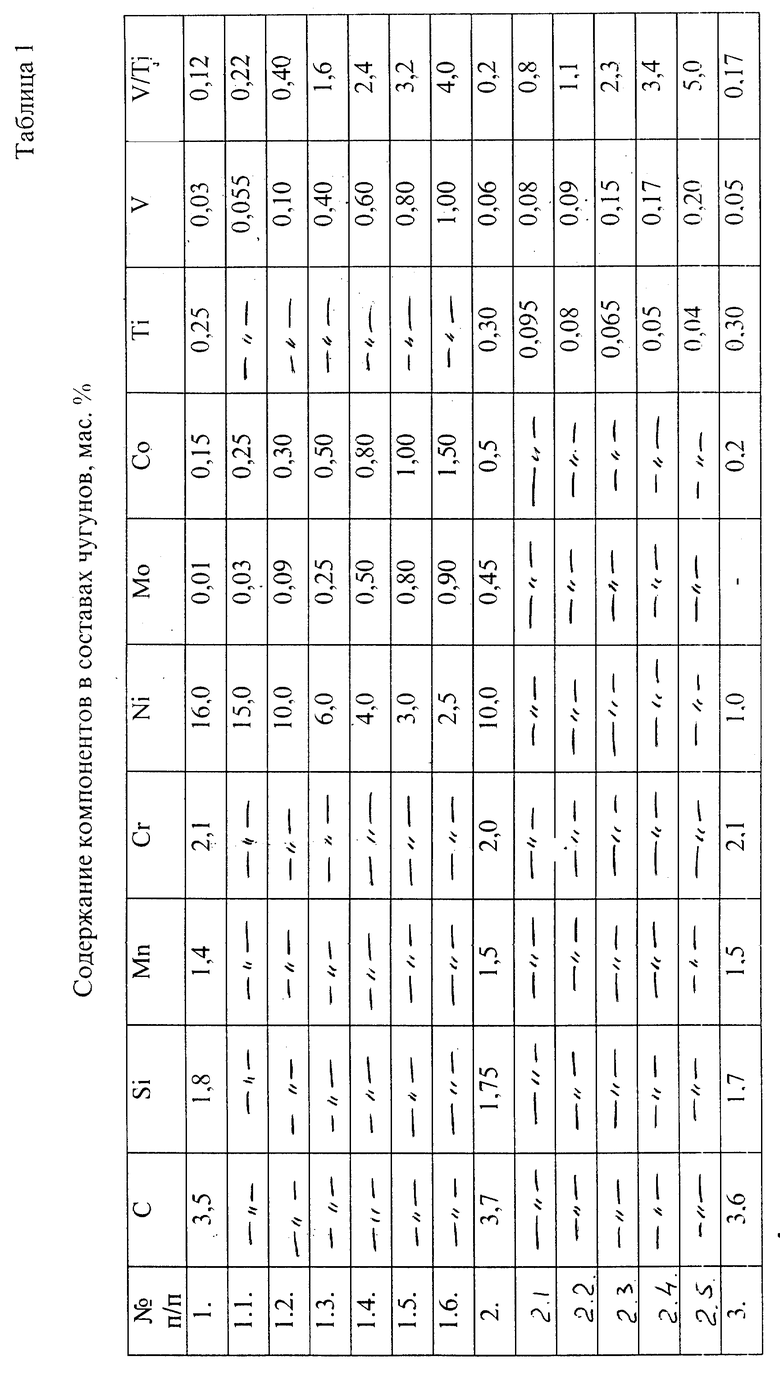

Пример выполнения. В печном агрегате ваграночного типа выплавлено три базовых состава чугуна (табл. 1, пл. 1, 2 и 3). Расплавы составов 1 и 2 при разливке в отдельные слитки дополнительно легировали химическими элементами в количествах, необходимых для получения (фракционного состава чугуна в пределах заявленного химического содержания компонентов. Плавка 3 соответствует химическому составу чугуна по прототипу. Условия кристаллизации, формирование структуры для всех вариантов составов были одинаковыми.

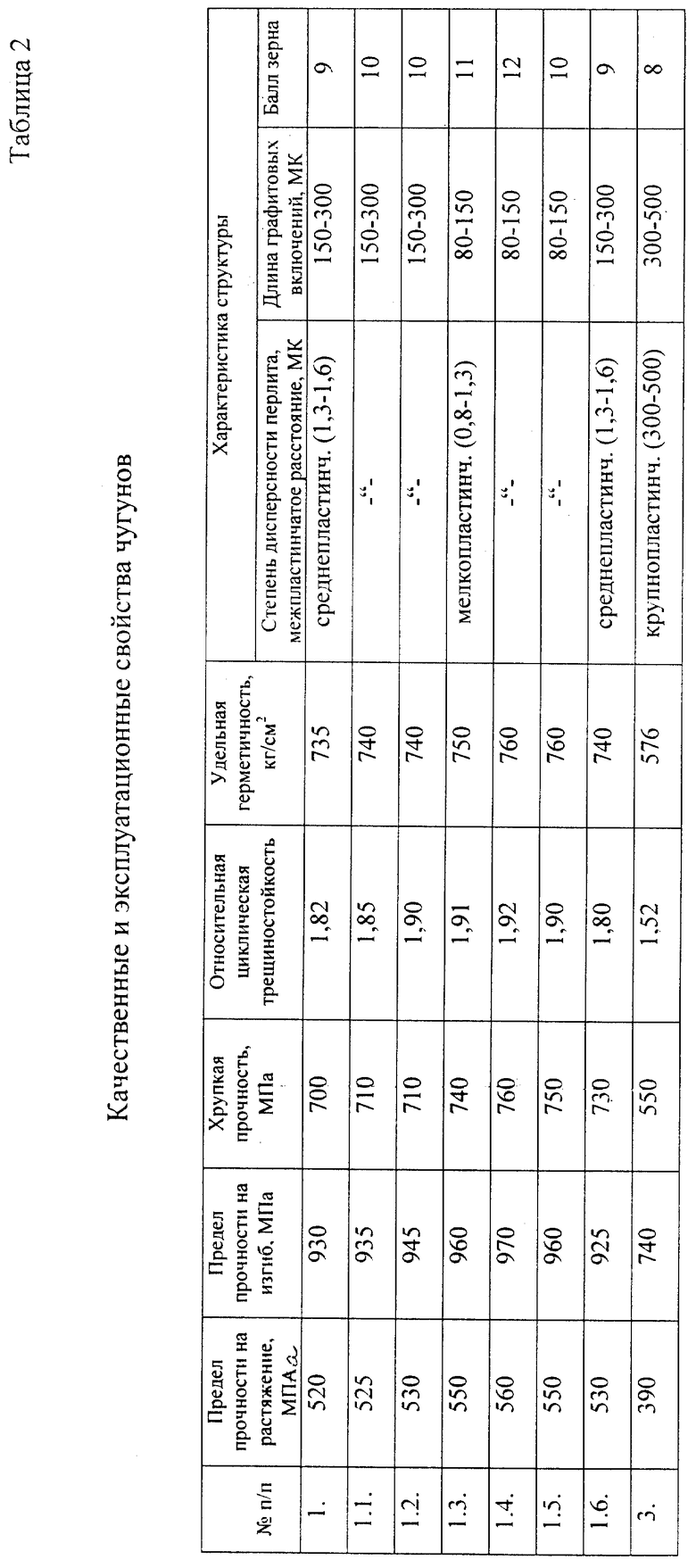

Изготовление образцов для механических испытаний, для микро- и макроструктурного анализа, а также определение эксплуатационных характеристик (табл. 2 и 3) осуществляли по принятым стандартным методикам.

Анализ экспериментальных данных, приведенных в табл. 2, подтверждает высокие эксплуатационные свойства составов чугуна заявленного состава, которые в зависимости от уровня прочностных свойств и формирования структуры могут быть квалифицированы как серые чугуны различных марок и высокопрочные легированные чугуны. Кроме того, значительное количество никеля дает основание использовать сплав в качестве чернового ферроникеля, а при содержании ванадия, например, в количестве 0,3 - 0,8 - использовать его в качестве передельного материала для получения чугунов, используемых в дальнейшем для конвертерного передела продувкой окислительным газом с одновременным получением товарного ванадиевого шлака и углеродистого никельсодержащего полупродукта.

Производство чугунов заявляемого состава может быть осуществлено на существующем промышленном, металлургическом и технологическом оборудовании с использованием известных сырьевых материалов (никельсодержащая окисленная руда, техногенные отходы, лигатуры и т.п.).

Источники информации

1. Патент Российской Федерации N 1389315.

2. Патент Российской Федерации N 1792446.

3. Патент Российской Федерации N 1763505.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1994 |

|

RU2116372C1 |

| ЧУГУН | 1994 |

|

RU2116371C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| СТАЛЬ | 2006 |

|

RU2327805C2 |

| ПЕРЕДЕЛЬНЫЙ ЧУГУН | 1986 |

|

SU1389315A1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

Изобретение относится к металлургии, к составам высокопрочных легированных чугунов. В зависимости от химического состава в пределах заявленных ингредиентов предлагаемый чугун может быть использован как серый, высокопрочный, передельный и в качестве чернового ферроникеля. Предлагаемый чугун содержит ингредиенты в следующем соотношении, мас.%: углерод 2,5-5,0, кремний 0,6-2,8, марганец 0,5-2,0, хром 1,0-3,0, кобальт 0,25-1,0, молибден 0,03-0,8, ванадий 0,055-0,8, титан 0,01-0,3 и железо остальное. Техническим результатом изобретения является получение чугуна с высокими прочностными характеристиками широкого спектра применения. При отношении содержания титана к ванадию в чугуне, равном 1-3, за счет формирования макро- и микроструктуры достигается более высокий комплекс эксплуатационных свойств конечной продукции и расширяется сфера использования чугуна заявленного состава. 1 з.п. ф-лы, 3 табл.

Углерод - 2,5 - 5,0

Кремний - 0,6 - 2,8

Марганец - 0,5 - 2,0

Хром - 1,0 - 3,0

Никель - 3,0 - 15,0

Кобальт - 0,25 - 1,0

Молибден - 0,03 - 0,8

Ванадий - 0,055 - 0,8

Титан - 0,01 - 0,3

Железо - Остальное

2. Чугун по п.1, отличающийся тем, что содержание ванадия к титану взято в соотношении 1 ... 3.

| Чугун | 1990 |

|

SU1763505A1 |

| Чугун | 1986 |

|

SU1366548A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| RU 2058417 C1, 20.04.1996 | |||

| Раствор для активирования полимерной поверхности перед химической металлизацией | 1986 |

|

SU1458426A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 3702269 A, 07.11.1972. | |||

Авторы

Даты

2000-04-27—Публикация

1999-03-29—Подача