Изобретение относится к химической обработке поверхностей и может быть использовано для определения момента прекращения травления жаропрочных покрытий с никельхромовых сплавов при ремонте лопаток ГТД без растравливания основы.

Известен способ, реализуемый устройством для определения момента окончания травления [1], с использованием фотоэлектрического преобразователя для приема оптического излучения в процессе травления. Яркостный сигнал подается на детектор для определения момента окончания процесса.

Недостатком данного способа является невозможность получения корректной информации об окончании процесса травления из-за наличия шлама на поверхности изделия, изменения концентрации и накопления шлама в электролите травления в ходе процесса, трудность анализа сложнопрофильных изделий, а также сложность технического исполнения для большого количества ремонтных изделий, отличающихся физико- химическим состоянием поверхности.

Известен способ для определения момента окончания травления для предотвращения появления дефектов при помощи вспомогательного электрода с изолирующим покрытием [2]. По данному способу момент окончания травления определяют по отсутствию электрической проводимости между двумя ищущими штырями, прижатыми к паре оконных элементов, создаваемых на специальном изолирующем слое, нанесенном на искусственно созданный электрод.

Недостатком аналога является сложность создания измерительных контактов, включающего большое число дополнительных операций, невозможность использования в производственных условиях.

Наиболее близким по технической сущности является способ, реализуемый устройством дня контроля толщины снимаемого покрытия в процессе размерного химического травления детали [3], в котором контроль толщины покрытия осуществляется путем снятия электрохимического потенциала между деталью и электродом. При стравливании слоя металла с поверхности детали, равного глубине погружения в деталь электрода, происходит потеря контакта электрода с деталью и скачкообразное изменение его потенциала.

Недостатком прототипа является необходимость погружения контрольного электрода в деталь, что создает технические затруднения, связанные с возможным нарушением поверхности детали, и не применимо в производственных условиях при ремонте лопаток с различной толщиной покрытия.

Задачей, решаемой изобретением, является повышение качества обработанной поверхности и предотвращение растравливания подложки за счет упрощения процесса определения момента окончания травления.

Задача решается таким образом, что в способе определения момента окончания травления производят погружение лопаток газотурбинного двигателя и эталонного электрода в травильный раствор и проводят измерение разности потенциалов между поверхностью лопаток и эталонным электродом. Процесс травления прерывают при выполнении условия:

k•EMAX/Eпов≥1,

где

EMAX - электрохимический потенциал перехода кривой от плоского фронта к спаду для лопаток со степенью наработки ≤ 100 ч или значение потенциала в области перехода к резкому спаду для лопаток со степенью наработки > 100 ч;

k - коэффициент, определяемый степенью наработки, k=0,5..0,8;

Eпов - электродный потенциал поверхности, снимаемый в процессе травления.

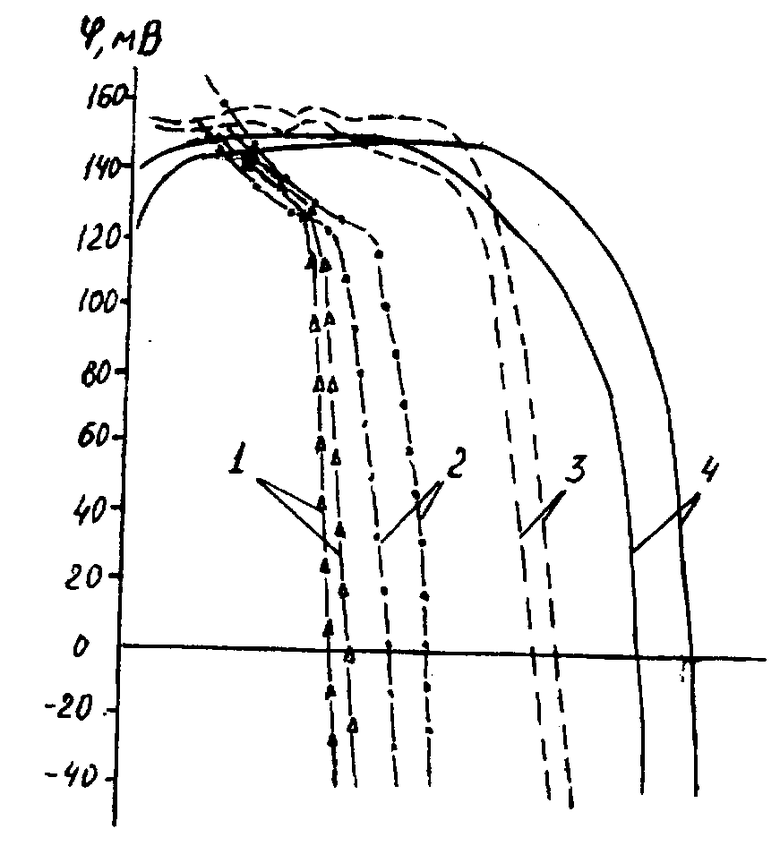

На чертеже представлен график изменения величины электродного потенциала (ϕ,мB) в процессе травления для лопаток с различной степенью наработки: кривая 1 - 400%, 2 - 200%, 3 - 0%, 4 - 100%.

Пример конкретной реализации способа.

Лопатки ГТД из сплава ЖС6У с комплексным алюминидным покрытием системы Ni-Cr/Cr-Al с наработкой от 0 до 400 ч помещались в электролит травления и проводилось удаление покрытия с измерением изменения величины электрохимического потенциала в паре с эталонным электродом.

Изменение электродного потенциала при химическом стравливании покрытия системы Ni-Cr/Cr-Al с рабочих лопаток турбины из сплава ЖС6У с разной степенью наработки показано на чертеже, из которого видно, что электродный потенциал сильно зависит от степени наработки, что подтверждает изменение физико-химического состояния поверхности при длительной эксплуатации.

Прерывание процессов травления производилось при достижении электродных потенциалов для лопаток с наработкой 0 ч - 125 мВ, с наработкой 100 ч - 125 мВ, 200 ч - 90 мВ, 400 ч - 100 мВ. Качество поверхности анализировалось методом ЛЮМ-контроля и изучения микрошлифов. Все лопатки признаны удовлетворительными по состоянию поверхности, о чем свидетельствует отсутствие свечения на поверхности лопаток и отсутствие растравливания по краю микрошлифа.

Таким образом, изобретение позволяет осуществить способ контролируемого стравливания защитных жаростойких алюминидных покрытий с ремонтных лопаток ГТД из жаропрочных сплавов на никелевой основе с разной степенью наработки без растравливания основы сплава. Предлагаемый способ имеет простое техническое исполнение и может применяться в производственных условиях для удаления покрытий с большого числа изделий при соответствующей организации быстрого последовательного считывания электрохимического потенциала с каждой лопатки.

Источники информации

1. Патент США N 5118378, кл. C 23 F 1/02. Устройство для определения момента окончания травления. Публ. 02.06.92.

2. Заявка Японии N 60-106976, кл. C 23 F 1/00, G 11 B 5/31, H 01 L 21/302, 21/306. Определение момента окончания травления для предотвращения появления дефектов при помощи вспомогательного электрода с изолирующим покрытием. Публ. 11.10.85.

3. А.с. СССР N 1493688, кл. C 23 F 1/08. Устройство для контроля толщины снимаемого слоя металла в процессе размерного химического травления деталей. Публ.15.07.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 1995 |

|

RU2094546C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 1996 |

|

RU2119975C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2116378C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ С ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2339738C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 2003 |

|

RU2227181C1 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА И КАРБОНИТРИДА ТИТАНА | 1995 |

|

RU2081207C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1995 |

|

RU2088685C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИТРИДО-, КАРБИДО- И БОРИДООБРАЗУЮЩИХ МАТЕРИАЛОВ, ПОДВЕРГНУТЫХ ИОННО-ИМПЛАНТАЦИОННОМУ МОДИФИЦИРОВАНИЮ АЗОТОМ, УГЛЕРОДОМ ИЛИ БОРОМ | 1997 |

|

RU2117072C1 |

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2270431C1 |

Изобретение относится к химической обработке поверхностей и может быть использовано для определения момента окончания химического травления жаропрочных покрытий при ремонте лопаток ГТД без растравливания основы. Задачей изобретения является повышение качества обработанной поверхности и предотвращение растравливания подложки за счет упрощения процесса определения момента окончания травления. Способ включает погружение лопаток газотурбинного двигателя и эталонного электрода в травильный раствор, проведение измерения разности потенциалов между поверхностью лопаток и эталонным электродом в процессе травления и прерывание процесса травления при выполнении условия k •EMAX/Eпов≥1, где EMAX - электрохимический потенциал перехода кривой от плоского фронта к спаду для лопаток со степенью наработки ≤ 100 ч или значение потенциала в области перехода к резкому спаду для лопаток со степенью наработки > 100 ч; k - коэффициент, определяемый степенью наработки, равный 0,5 - 0,8; Eпов - электродный потенциал поверхности, снимаемый в процессе травления. 1 ил.

Способ определения момента окончания химического травления жаропрочных покрытий при ремонте лопаток ГТД, включающий погружение лопаток газотурбинного двигателя и эталонного электрода в травильный раствор, проведение измерения разности потенциалов между поверхностью лопаток и эталонным электродом в процессе травления и прерывание процесса травления при выполнении условия

k • ЕMAX/Eпов ≥ 1,

где EMAX - электрохимический потенциал перехода кривой от плоского фронта к спаду для лопаток со степенью наработки ≤ 100 ч или значение потенциала в области перехода к резкому спаду для лопаток со степенью наработки > 100 ч;

k = 0,5 - 0,8 - коэффициент, определяемый степенью наработки;

Eпов - электродный потенциал поверхности, снимаемый в процессе травления.

Авторы

Даты

1998-07-27—Публикация

1996-04-29—Подача