Изобретение относится к области прецизионной электрохимической обработки (ЭХО) металлов и сплавов импульсным током и может быть использовано для получения сложнофасонных поверхностей деталей машин с высокой производительностью, точностью и качеством обработки, в частности при размерной электрохимической обработке деталей из легкопассивирующихся материалов, например титана и титановых сплавов.

Известен способ электрохимической обработки титана и титановых сплавов в электролите на основе однокомпонентного водного раствора нейтральной соли с использованием анодных импульсов, которые имеют длительность от 1 до 50 мс и частоту 5 до 500 Гц. Обработку осуществляют на межэлектродных зазорах 0,25 мм и более (Патент США №6402931 В1, М. Кл7, B 23 H 9/02, 2002).

Недостатком данного способа является то, что при обработке титана и титановых сплавов с использованием низкочастотных импульсов технологического тока с длительностью импульсов от 1 мс и более не удается исключить возникновения дефектов типа питтинга и точечных растравов на поверхностях заготовки, не подлежащих обработке, кроме того, использование больших зазоров для прокачки электролита через межэлектродный промежуток (МЭП), не позволяет исключить такой дефект, как струйность на обрабатываемой торцевой поверхности при размерной ЭХО.

Известен также способ электрохимической обработки титановых сплавов с использованием анодных активирующих импульсов длительностью около 20 мс, когда обработку ведут на зазорах 0,1 мм и более (Давыдов А.Д., Клепиков Р.П., Мороз И.И. Электрохимическая обработка титановых сплавов с применением анодных активирующих импульсов - Электронная обработка материалов. 1980, №6. с.8-10).

Недостатком данного способа является то, что он не обеспечивает достаточного повышения точности и качества электрохимической обработки титановых сплавов, так как подача относительно длинных анодных активирующих импульсов (20 мс) на больших МЭЗ (0,1-0,2 мм) также приводит к образованию дефектов типа точечных растравов (питтинга) на участках обрабатываемой заготовки, находящихся под действием малых токов рассеяния и не обеспечивается высокое качество обрабатываемой поверхности. Кроме того, при осуществлении известных способов используют электролиты сложного состава и высокой концентрации, процентное содержание и заданное соотношение которых в процессе эксплуатации поддерживать практически сложно.

Известен способ электрохимической обработки титановых сплавов в электролитах на основе однокомпонентных водных растворов нейтральных солей с применением анодных активирующих регулируемых высокочастотных прямоугольных импульсов тока, подаваемых пакетами, которые синхронизируют с моментом максимального сближения колеблющегося электрода-инструмента с электродом-заготовкой, и ведут обработку на малых рабочих межэлектродных зазорах (Патент РФ №2188102, М. Кл.7 В 23 Н 3/00, Бюл. №24, 2002).

Это техническое решение, как наиболее близкое по технической сущности и достигаемому эффекту, принято нами в качестве прототипа.

Основными недостатками данного способа являются следующие:

- определение оптимальной частоты следования импульсов, при которой обеспечивается высокое качество поверхности (в частности устранение питтинга), производится с периодическими остановками процесса для контроля качества поверхности (это приводит к снижению производительности);

- в условиях обработки поверхностей переменной площади, либо при изменяющихся тепловом или гидродинамическом режимах, для которых характерно существенное изменения условий анодного растворения, оптимальная частота следования импульсов также должна изменяться. Для этого необходимо ее оперативно определять и изменять. Рассматриваемый способ-прототип такой возможности не имеет.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества поверхности при электрохимической обработке, исключение дефектов типа питтинга и точечных растравов за счет ведения процесса ЭХО в оптимальных условиях.

Поставленная задача достигается способом электрохимической обработки титана и титановых сплавов в электролитах на основе однокомпонентных водных растворов нейтральных солей с применением анодных активирующих регулируемых высокочастотных прямоугольных импульсов тока, подаваемых пакетами, которые синхронизируют с моментом максимального сближения колеблющегося электрода-инструмента с электродом-заготовкой, и ведут обработку на малых рабочих межэлектродных зазорах, в котором, в отличие от прототипа в процессе обработки, измеряют электродные потенциалы в конце каждого импульса текущего i-го пакета после отключения тока, фиксируют установившееся значение электродного потенциала, в каждом следующем пакете изменяют параметр импульсов, например, период Ti следования импульсов на некоторую величину ΔTi до достижения установившимся электродным потенциалом своего минимального значения, и далее ведут процесс электрохимической обработки, регулируя период следования импульсов, таким образом, чтобы удержать величину установившегося электродного потенциала в области минимального значения. В качестве электродного потенциала можно измерять анодный потенциал или суммарное значение анодного и катодного потенциалов. В качестве установившегося значения электродного потенциала может быть принят электродный потенциал, измеренный в момент окончания последнего импульса в пакете. Знак величины изменения периода ΔTi следования импульсов в каждом последующем пакете можно определять по знаку отношения

где Ti, ϕi, * - период следования импульсов и установившееся значение потенциала в текущем i-м пакете.

Величину электродного потенциала в области минимальных значений можно поддерживать за счет изменения длительности импульсов в пакете.

С целью повышения достоверности измерений электродных потенциалов отключение тока осуществляют за время не более 10-8 с и для исключения искажений, вызванных переходным процессом, возникающим в измерительном контуре после выключения тока, кривую спада потенциала обрабатывают цифровым фильтром, и определяют электродный потенциал путем экстраполяции экспоненциальной кривой, характеризующей изменение потенциала после выключения тока, до пересечения с прямой, проходящей через точки начала и конца отключения тока.

Ведение процесса при поддержании минимального значения установившегося электродного потенциала, измеренного после выключения тока, с осуществлением регулирования параметров импульсов, например периода их следования в пакете, позволяет обеспечивать высокое качество поверхности при электрохимической обработке титана и его сплавов при изготовлении сложнофасонных полостей.

Совокупность предложенных признаков является новой и неочевидной и обуславливает соответствие предложенного изобретения критерию "изобретательский уровень".

Предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, подтверждающими возможность его осуществления, на которых:

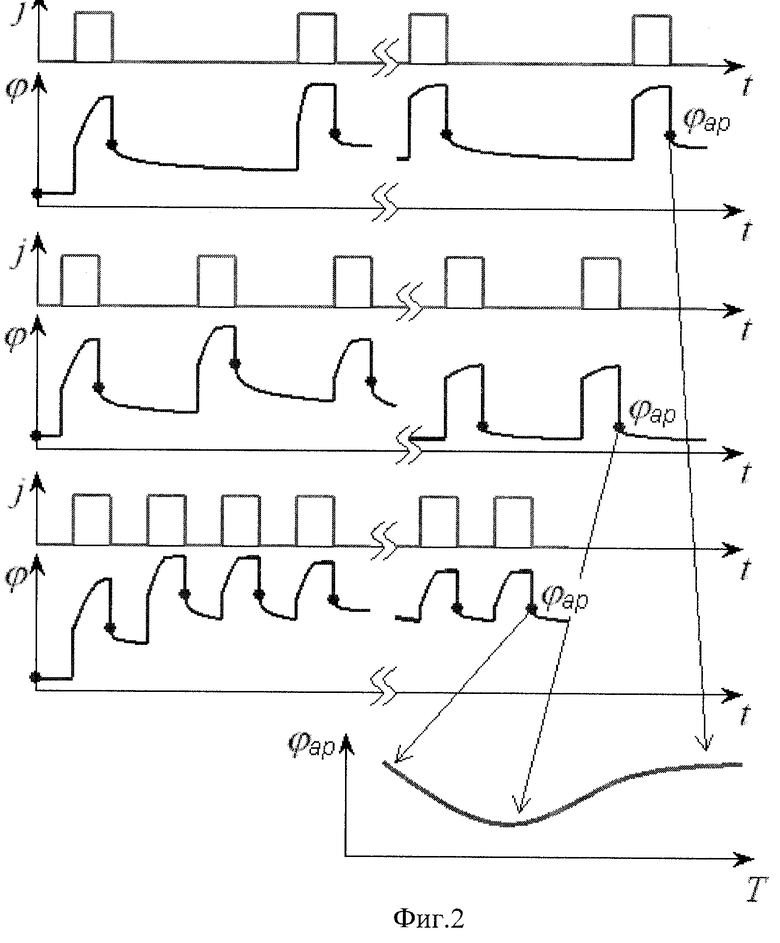

фиг.1 изображает осциллограмму изменения анодного потенциала в момент быстрого (10-8 с) выключения тока (сигнал инвертирован);

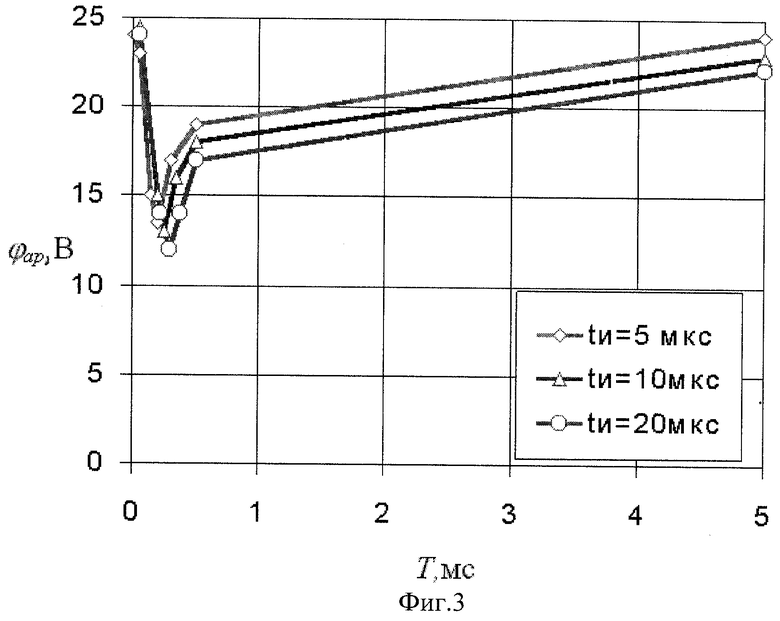

фиг.2 изображает согласно изобретению схему определения зависимости установившегося анодного потенциала ϕар от периода Т следования импульсов с использованием метода быстрого разрыва цепи тока;

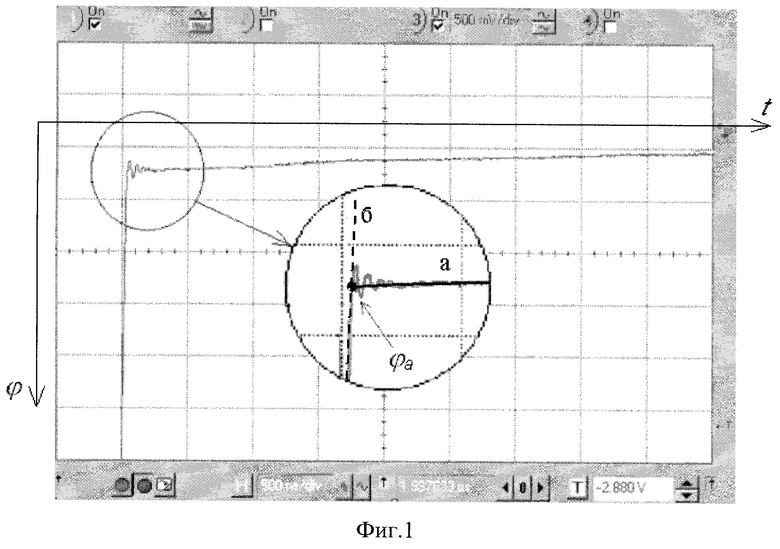

фиг.3 изображает согласно изобретению зависимости установившегося анодного потенциала ϕар сплава TI-AL-V от периода Т следования импульсов в 15% растворе NaNO3 при плотности тока 50 А/см2 для различных длительностей импульсов tи.

Физическая сущность предлагаемого способа ЭХО заключается в следующем.

Как известно, электрохимическая обработка титана и его сплавов имеет целый ряд проблем, связанных с повышением качества обработанной поверхности (устранение питтинга, наводораживания, снижение шероховатости поверхности).

Возможными путями решения указанных проблем являются, во-первых, использование импульсов тока микросекундной длительности, при которых время установления электродных потенциалов соизмеримо с длительностью импульса, во-вторых, изменение длительности паузы между импульсами с целью обеспечения оптимального физико-химического состояния обрабатываемой поверхности перед подачей последующего импульса тока. При электрохимической обработке титана и его сплавов это имеет решающее значение, т.к. для них характерна склонность к пассивации и сложная нестационарная стехиометрия многослойных поверхностных пленок, существенно различающихся своими свойствами.

Комплексным и доступным для оперативного контроля параметром, характеризующим физико-химическое состояние поверхности, является электродный потенциал обрабатываемой поверхности. В основу методики измерения электродных потенциалов был положен принцип фиксации электродного потенциала в момент «быстрого» (<10-8 с) отключения тока, протекающего через электрохимическую ячейку, т.е. измерение потенциала в момент отсутствия омической составляющей (вносящей существенную погрешность при высоких плотностях тока), но при сохранении (т.к. время тока отключения чрезвычайно мало) истинного значения измеряемой величины. Для исключения искажений вызванных переходным процессом, возникающим в измерительном контуре после выключения тока, кривую спада электродного потенциала обрабатывают цифровым фильтром, и определяют электродный (анодный) потенциал ϕa (фиг.1) путем экстраполяции экспоненциальной кривой (кривая "а" на фиг.1), характеризующей изменение потенциала после выключения тока, до пересечения с прямой (прямая "б" на фиг.1), проходящей через точки начала и конца отключения тока.

Учитывая тот факт, что процесс импульсного анодного растворения титановых сплавов существенно зависит от предшествующего физико-химического состояния поверхности, а до момента достижения потенциала активации на поверхности происходит рост окисной пленки, анодные потенциалы следует измерять при воздействии последовательности импульсов, подаваемых с различным периодом.

Для получения зависимостей анодного потенциала от периода следования импульсов на электрохимическую ячейку подавалась последовательность импульсов постоянной плотности и длительности с определенным периодом (фиг.2). После каждого импульса измерялось значение потенциала. При наступлении установившегося режима, когда потенциал переставал меняться, фиксировалось значение потенциала ϕap. В каждом следующем эксперименте изменялся период следования импульсов Т. Далее значения потенциалов переводились в водородную шкалу потенциалов, и строилась зависимость установившегося электродного потенциала ϕap, от периода T: ϕap(T)|t=const (см. фиг.2).

Титан имеет высокую химическую активность и легко пассивируется в различных средах. Для процесса анодного растворения титана характерно явление анодно-анионной активации. До достижения потенциала активации на поверхности титанового анода происходит рост окисной пленки сложной стехиометрии. После отключения тока в пленке продолжают протекать физико-химические процессы, изменяющие ее свойства. Далее (при достаточной напряженности электрического поля) происходит пробой пленки на участках с наименьшей прочностью с образованием питтингов. Питтинги увеличиваются в размере, сливаются (соединяются) и растворение начинается по всей обрабатываемой поверхности. Однако возможна ситуация, когда в течение короткого импульса тока пробой пленки может не наступить.

После отключения тока наружный слой оксида обогащается катионами металла в высшей степени окисления, т.е. проводимость пленки может измениться. Судя по фиг.3, существует период T следования импульсов (при определенной амплитудной плотности тока и длительности импульса), при котором происходит такое изменение стехиометрии окислов, образующих поверхностную пленку, в результате которого пленка оказывается менее прочной. И поэтому при подаче последующего импульса питтинги быстрее развиваются и сливаются. Причем на участках поверхности, удаленных от электрода-инструмента, пленка образуется более прочная и за время импульса не успевает разрушиться.

Таким образом, за счет применения микросекундных импульсов тока с определенными параметрами, обеспечивающими условия нестационарного развития конкурирующих процессов генерации и разрушения пленки, повышается качество обработанной поверхности.

Зависимости анодного потенциала сплава TI-AL-V от периода Т следования импульсов (см. фиг.3) имеют экстремум (минимум). При уменьшении периода следования импульсов значение анодного потенциала вначале уменьшается, достигая минимального значения, и далее увеличивается. Данное явление может быть связано с изменением свойств пленки при изменении параметров импульсов. Следовательно, создавая и контролируя условия нестационарного развития конкурирующих процессов генерации и растворения малорастворимых продуктов реакции, можно управлять процессом электрохимического растворения титана и его сплавов.

Способ осуществляется следующим образом.

После включения станка, источника питания и насоса для подачи электролита в МЭП выставляют рабочий зазор и под давлением электролита на входе МЭП (50 кПа и более) производят электрохимическую обработку с подачей на МЭП пакета высокочастотных импульсов напряжения (тока). Обработку осуществляют с использованием колеблющегося электрода. Включают вибратор станка, который приводит в колебательное движение электрод-инструмент в пределах 1...100 Гц с амплитудой колебания 0,1-0,2 мм, и выставляют начальное значение минимального межэлектродного зазора, например, в пределах 0,01...0,05 мм. При этом источник питания выдает пакеты импульсов с частотой, равной частоте колебания электрода-инструмента. Пакеты импульсов синхронизируют с моментом максимального сближения электродов, т.е. с моментом достижения межэлектродного зазора величиной 0,01...0,03 мм.

Период следования импульсов тока в пачке ступенчато изменяют от одного периода колебаний вибратора к другому и, контролируя величину установившегося электродного потенциала ϕap, добиваются достижения минимального ее значения.

Эксперименты проводились по обработке титанового сплава ВТ-6 в однокомпонентных электролитах в 5...9%-ном в водном растворе азотнокислого натрия и в 3...5%-ном растворе хлорида натрия. Частота подачи пакетов, синхронизированных с частотой колебания электрода-инструмента, равнялась 50 Гц. Длительность пакета изменялась от 200 мкс до 3 мс, а фаза подачи пакета относительно момента максимального сближения электродов регулировалась таким образом, что в момент максимального сближения электродов часть пакета импульсов не выходила за пределы этого момента в зависимости от условий обработки (величины давления электролита на входе МЭП, схемы прокачки электролита - центральная, боковая или в ванне без прокачки, и глубины обработки). Длительности импульсов в пакете и паузы между ними регулировались от 1 до 50 мкс. Скорость падения плотности тока по заднему фронту импульсов, подаваемых как от источника тока, так и от источника напряжения, имела 108A/см2·с. Высокие значения скорости выключения импульсов тока исключают практически пассивацию обрабатываемой торцевой поверхности, что обеспечивает высокую скорость анодного растворения титана и титановых сплавов.

В этих условиях при оптимальном периоде следования импульсов электрохимической обработки на поверхности вокруг обрабатываемой полости отсутствовали дефекты типа питтинга, точечных растравов и растравливаний по границам зерен на боковой поверхности обрабатываемой полости. Скорость обработки увеличилась относительно прототипа в 1,З раза. Шероховатость обработанной торцевой поверхности находилась в пределах Ra=0,2-0,4 мкм. Эти положительные эффекты можно объяснить тем, что при предложенном способе обработки удается ввести большее количество электричества для анодного растворения обрабатываемой поверхности при малых значениях межэлектродного зазора (30 мкм и менее) даже в условиях использования однокомпонентных электролитов малой концентрации на основе водных растворов нейтральных солей (3...9%). Это обеспечивается повышением надежности обработки на малых межэлектродных зазорах из-за наличия контроля по форме каждого импульса тока (напряжения) в пакете и информации об анодно-анионной активации обрабатываемой поверхности, а также при помощи наличия информации о возникновении ситуации, вызывающей возникновение короткого замыкания электродов, что позволяет производить обработку без разрушения рабочей поверхности электрода-инструмента и обрабатываемой поверхности, не допуская возникновения короткого замыкания между электродами при ЭХО на предельно малых межэлектродных зазорах (в пределах 10 мкм), а также локализовать процесс формообразования при минимальных значениях межэлектродных зазоров. Все это приводит к существенному повышению производительности и качества обработки без снижения точности формообразования. На оптимальных режимах геометрические размеры и форма электрода-инструмента копируются на обрабатываемой заготовке с погрешностью не более 0,01...0,05 мм.

Пример конкретной реализации

Предлагаемый способ электрохимической обработки реализован на модернизированном копировально-прошивочном станке модели ЕСМ-1500. Обрабатываемый материал - титановый сплав марки ВТ-6. Электрод-инструмент - сталь 40Х13. Площадь обработки - 1 см2. Прокачка электролита - центральная. Состав электролита - 8% NaNO3. В процессе обработки высокочастотные (˜80 КГц) импульсы напряжения длительностью 8 мкс и паузой между ними 4,2 мкс на МЭП подавали пакетами с частотой 50 Гц длительностью 1 мс. Амплитуда импульсов напряжения в пакете равнялось 25 В. Середину пакета высокочастотных импульсов напряжения синхронизировали с моментом максимального сближения электродов. Частота колебания электродов равнялась 50 Гц. Амплитуда колебания электрода - 0,1 мм. Начальный межэлектродный зазор - 0,02 мм.

Процесс вели в условиях удержания установившегося электродного потенциала в области минимального значения. За счет регулирования периода следования импульсов обеспечивали высокое качество обработки поверхности. Шероховатость обработанной торцевой поверхности находится в пределах Ra=0,2-0,4 мкм. Погрешность копирования профиля электрода-инструмента на обработанной поверхности не превышает 0,02 мм. В окрестности обработанной полости и на боковой поверхности дефекты типа питтингов и точечных растравов отсутствуют.

Таким образом, предложенный способ электрохимической обработки позволяет существенно улучшить качество поверхности в результате оперативного контролируемого ведения процесса в оптимальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2188103C1 |

| СПОСОБ БИПОЛЯРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2281838C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ WC-Co СПЛАВОВ | 2011 |

|

RU2465993C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| Способ импульсно-циклической электрохимической обработки | 1982 |

|

SU1042939A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2450897C2 |

Изобретение может быть использовано для получения сложнофасонных поверхностей деталей машин из легкопассивирующихся материалов. При обработке применяют подаваемые пакетами высокочастотные прямоугольные импульсы тока, которые синхронизируют с моментом максимального сближения колеблющегося электрода-инструмента с электродом-заготовкой. Период следования импульсов тока регулируют из условия обеспечения поддержания величины установившегося электродного потенциала в области его минимального значения. Для его определения измеряют электродный потенциал в момент отключения тока в конце каждого импульса текущего пакета и фиксируют величину установившегося электродного потенциала. В каждом следующем пакете изменяют период следования импульсов на некоторую величину до достижения установившимся электродным потенциалом своего минимального значения. Способ исключает дефекты типа питтинга и точечных растравов за счет ведения процесса в оптимальных условиях. 6 з.п. ф-лы, 3 ил.

где Ti и ϕi, * - период следования импульсов и соответственно установившееся значение потенциала в текущем i-м пакете.

| RU 2188102 C1, 27.08.2002 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| Устройство для выталкивания литников из центровых | 1973 |

|

SU454081A1 |

| US 4672161 A, 09.06.1987. | |||

Авторы

Даты

2006-03-20—Публикация

2004-06-04—Подача