Изобретение относится к энергетике и может быть использовано на тепловых электростанциях.

Известны способы выработки электроэнергии и конструкции тепловых конденсационных электростанций, заключающиеся в том, что топливо сжигают в паровом котле, полученный пар направляют в паровую турбину, вращающую электрогенератор, конденсируют пар в конденсаторе турбины и направляют полученный конденсат в котел [1].

Недостатком известных способов и конструкций является то, что отводимое от конденсатора тепло сбрасывается в пруды-охладители или в градирни, в результате чего значительная часть располагаемого тепла полезно не используется, что снижает КПД электростанции.

Наиболее близкими к предлагаемым являются способ и устройство (схема) для его осуществления, заключающиеся в том, что пар перегревают в котле и направляют в паровую турбину, вращающую электрогенератор, отработанный в турбине пар охлаждают в холодильнике, сжимают в компрессоре до первоначального давления и возвращают в котел на перегрев [2].

Недостатками известных способа и устройства являются следующие:

- тепло, отводимое в холодильнике от пара на входе в компрессор, полезно не используется;

- не производится охлаждение пара в процессе его сжатия в компрессоре.

Охлаждение пара в процессе сжатия можно осуществить впрыском воды, что позволяет приблизить процесс сжатия в компрессоре к изотермическому. Однако дополнительно образовавшийся пар необходимо дополнительно и сжимать, т.е. затрачивать дополнительную энергию, и, главное, дополнительный пар необходимо выводить из цикла путем конденсации, т.е. с потерей тепла с охлаждающей водой.

Задачей изобретения является повышение экономической эффективности преобразования тепловой энергии в электрическую в блоке котел - турбина - электрогенератор и создание устройства для его осуществления (его вариантов для одно- и многоцилиндровой турбин).

Особенностью сжатия пара как рабочего тела является то, что на первых ступенях, сжимающих влажный пар, температура растет медленнее, чем повышается температура насыщения, соответствующая давлению пара в ступени, и, только начиная примерно с 7 атм, температура пара за счет сжатия растет быстрее, чем температура насыщения при этих давлениях.

Из этого следует, что на первых влажных ступенях компрессора пар следует подогревать, чтобы уменьшить выпадение влаги и, как следствие, эрозию лопаточного аппарата компрессора. А на последующих пар надо охлаждать не глубже, чем температура насыщения, соответствующая конкретному давлению пара в конкретной ступени, чтобы не вызвать частичную конденсацию пара. Следовательно, наиболее оптимальным является такой процесс, когда сжатие пара ведется по линии насыщения.

Именно этот принцип и заложен в основу предлагаемого способа и устройств для его осуществления.

Поставленная задача достигается тем, что в способе преобразования тепловой энергии в электрическую, заключающемся в перегреве пара в котле, направлении его в паровую турбину, вращающую электрогенератор и компрессор, сжатии отработанного пара в компрессоре до первоначального давления и возвращении его в котел на перегрев, сжатие пара в компрессоре осуществляют по линии насыщения со ступенчатым охлаждением его на направляющих лопатках компрессора с отводом тепла в аналогичные лопатки ступеней низкого давления турбины путем циркуляции охлаждающего агента. При этом влажный пар, поступающий после турбины на первые ступени компрессора, нагревают до температуры насыщения, подводя тепло к направляющим лопаткам этих ступеней путем байпасирования части упомянутого охлаждающего агента. Пар подогревают на последних ступенях низкого давления турбины охлаждающим электрогенератор агентом. После турбины осуществляют конденсацию части пара с подогревом подпиточной воды и направление конденсата в котел для регулирования температуры пара при его перегреве.

Предлагаются два варианта устройства для осуществления способа: для блока с одноцилиндровой турбиной и для блока с многоцилиндровой турбиной.

По первому варианту в устройстве, содержащем блок котел - одноцилиндровая паровая турбина - электрогенератор, компрессор и соединительные трубопроводы, турбина и компрессор состыкованы входным и выходным патрубками при соосном расположении валов и соединении их между собой, а внутренние полости направляющих лопаток последних ступеней компрессора и ступеней низкого давления турбины включены в контур принудительной циркуляции охлаждающего агента. Внутренние полости направляющих лопаток первых ступеней компрессора посредством байпасного трубопровода включены в упомянутый контур принудительной циркуляции. Рабочие валы турбины и компрессора соединены между собой посредством, например, повышающего планетарного редуктора.

По второму варианту в устройстве, содержащем блок котел - многоцилиндровая паровая турбина - электрогенератор, компрессор и соединительные трубопроводы, компрессор и цилиндр низкого давления (ЦНД) установлены параллельно и сообщены между собой перепускным коробом, их валы соединены с внешней стороны последнего повышающим редуктором, а внутренние полости направляющих лопаток компрессора и ЦНД, имеющих близкий уровень температур, соединены между собой трубопроводами с образованием замкнутых параллельно установленных контуров, преимущественно с естественной циркуляцией.

В обоих вариантах устройства внутренние полости направляющих лопаток последних ступеней низкого давления турбины включены в циркуляционный контур охлаждения обмотки электрогенератора.

В обоих вариантах устройство снабжено мини-конденсатором, работающим на подпиточной воде и подключенным по пару в рассечку между турбиной и компрессором, а по конденсату - к котлу, и ступенью-сепаратором со свободно вращающимся сепарирующим колесом, установленным перед первой ступенью компрессора.

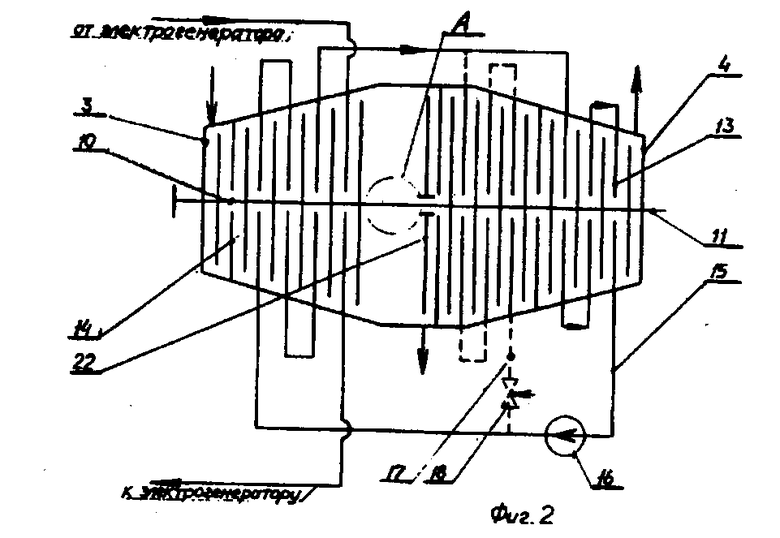

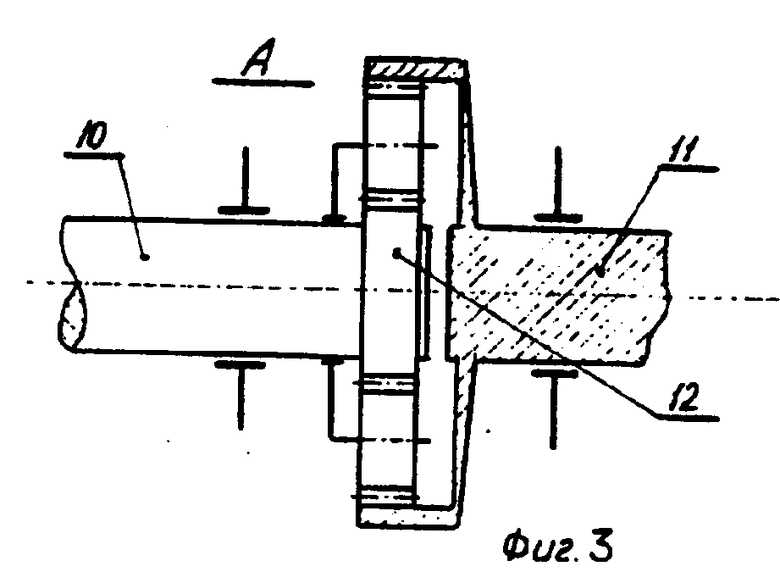

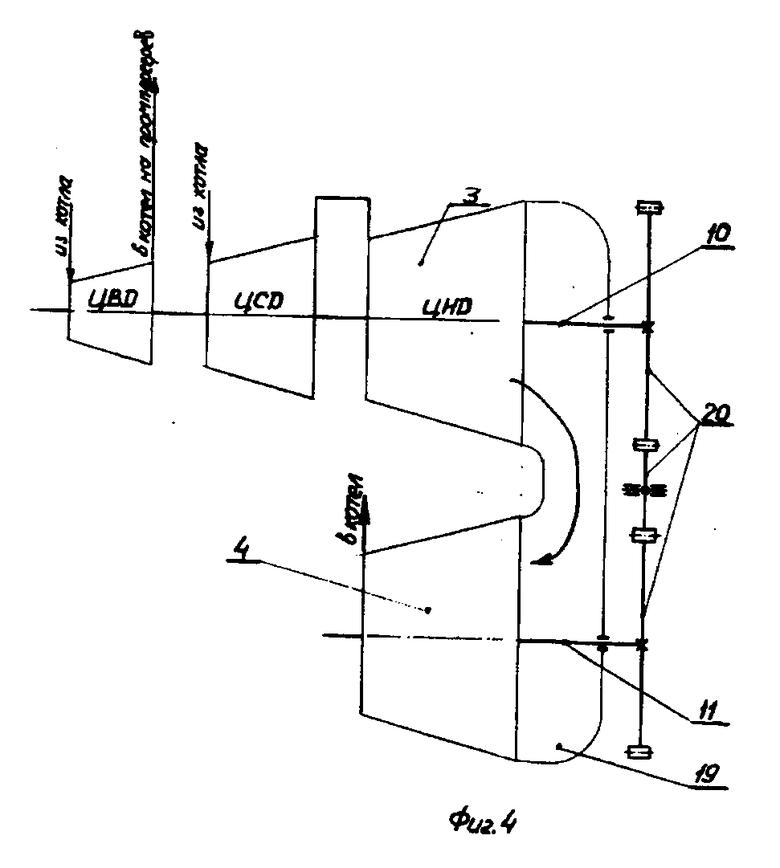

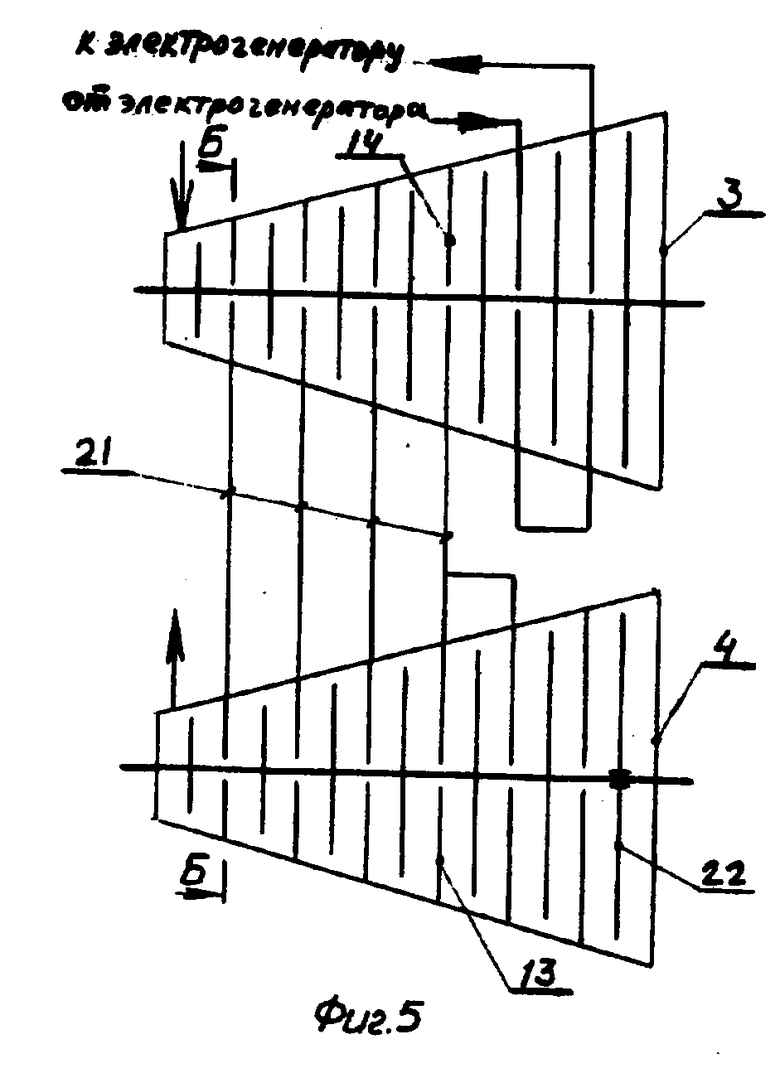

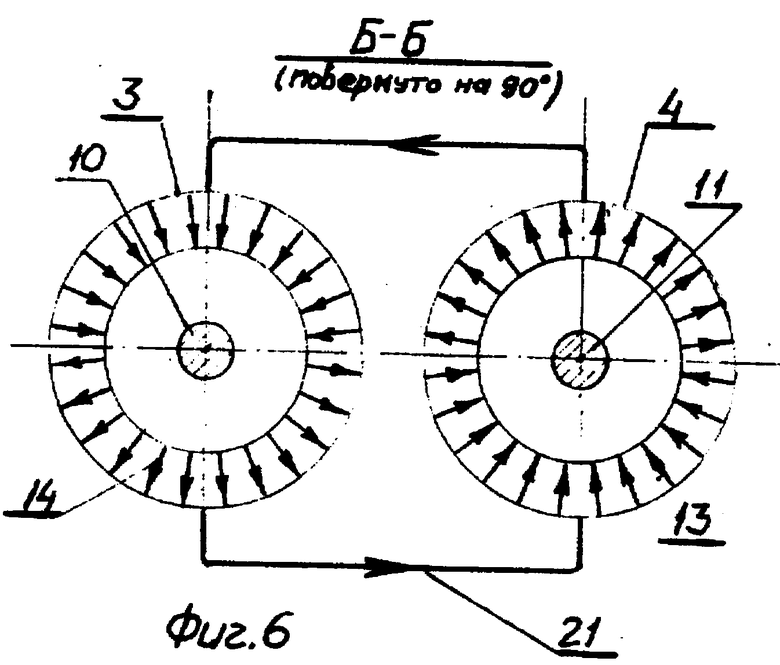

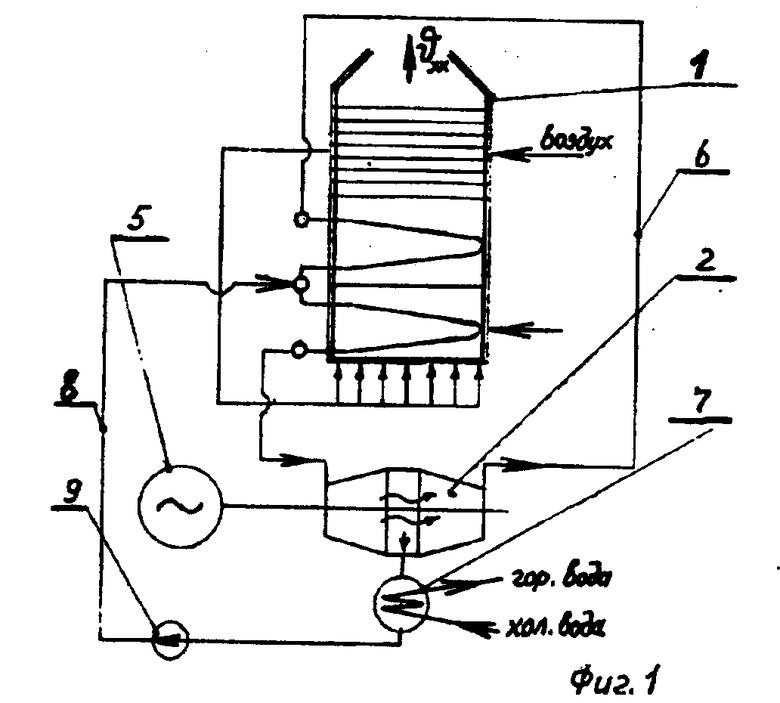

На фиг. 1 представлена общая схема устройства для осуществления способа; на фиг. 2 - схема блока турбина - компрессор для варианта с одноцилиндровой паровой турбиной; на фиг. 3 - узел А на фиг. 2; на фиг. 4 - схема блока турбина - компрессор для варианта с многоцилиндровой паровой турбиной; на фиг. 5 - схема организации охлаждения компрессора по варианту фиг. 4; на фиг. 6 - сечение по Б-Б на фиг. 5.

Устройство для преобразования тепловой энергии в электрическую содержит паровой котел 1, блок 2 "паровая турбина 3 - компрессор 4", электрогенератор 5 и соединительные трубопроводы 6. В рассечку между турбиной 3 и компрессором 4 к блоку 2 подключен миниконденсатор 7, работающий на подпиточной воде, соединенный по конденсату трубопроводом 8, снабженным циркуляционным насосом 9, с паровым котлом 1.

По первому варианту одноцилиндровая паровая турбина 3 и компрессор 4 состыкованы между собой соответственно выходным и входным патрубками, а их валы 10 и 11 расположены соосно и соединены посредством, например, повышающего планетарного редуктора 12. Внутренние полости направляющих лопаток 13 и 14 соответственно последних ступеней компрессора 4 и ступеней низкого давления турбины 3 посредством трубопровода 15 с циркуляционным насосом 16 включены в контур циркуляции, к которому посредством байпасного трубопровода 17 с регулирующим клапаном 18 в свою очередь подключены внутренние полости направляющих лопаток 14 первых ступеней компрессора 4.

По второму варианту компрессор 4 установлен параллельно цилиндру низкого давления (ЦНД) многоцилиндровой паровой турбины 3 и сообщен с ним перепускным коробом 19, а их валы 10 и 11 соединены посредством повышающего редуктора 20, расположенного с внешней стороны короба 19. Внутренние полости направляющих лопаток 13 и 14 компрессора и ЦНД, имеющих близкий температурный уровень, соединены между собой трубопроводами 21 с образованием замкнутых, параллельно установленных контуров с естественной циркуляцией.

В обоих вариантах внутренние полости направляющих лопаток 14 последних ступеней турбины 3 включены в циркуляционный контур охлаждения обмотки охлаждения электрогенератора 5, а устройство снабжено ступенью-сепаратором 22 со свободно вращающимся сепарирующим колесом, установленным перед первой ступенью компрессора 4.

Способ осуществляют следующим образом.

Перегретый в паровом котле 1 пар направляют в паровую турбину 3, где он, расширяясь, отдает свою энергию на вращение электрогенератора 5 и компрессора 4. Отработанный в турбине 3 пар поступает в компрессор 4, где его сжимают до первоначального давления и затем направляют в котел 1 на перегрев. Сжатие пара в компрессоре 4 осуществляют по линии насыщения со ступенчатым охлаждением. На первых, влажных ступенях компрессора пар подогревают до температуры насыщения для уменьшения выпадения влаги путем пропуска части охлаждающего агента, предпочтительно воды из трубопровода 15 по байпасному трубопроводу 17 через внутреннюю полость направляющих лопаток 13 этих ступеней. На последующих ступенях компрессора 4 пар охлаждают путем пропуска охлаждающего агента из трубопровода через внутренние полости лопаток 13 этих ступеней, чтобы уменьшить затраты на его сжатие, но не ниже температуры насыщения, соответствующей давлению пара в конкретной ступени, чтобы не вызвать частичную конденсацию пара. Полученное при этом тепло отводят к направляющим лопаткам 14 ступеней низкого давления турбины 3, осуществляя подогрев пара на этих ступенях, что приводит к повышению КПД турбины, и частично, как указывалось выше, к направляющим лопаткам 13 первых ступеней компрессора 4.

Путем разрежения, создаваемого компрессором 4, за турбиной 3 получают вакуум, что позволяет, во-первых, сконденсировать в процессе расширения часть пара и разгрузить компрессор 4 от дополнительной затраты энергии на его сжатие, во-вторых, иметь на последних ступенях турбины 3 температуру пара, позволяющую осуществить на направляющих лопатках 14 этих ступеней охлаждение агента, используемого для охлаждения обмотки электрогенератора.

Защиту первых ступеней компрессора 4 от заброса влаги осуществляют ступенью-сепаратором 22.

Увеличение количества конденсата до необходимого для регулирования температуры перегрева пара в котле 1 осуществляют в мини-конденсаторе 7, в котором роль охлаждающей среды выполняет холодная подпиточная вода, используемая для компенсации потерь воды и пара в блоке.

Предлагаемый способ и устройство для его осуществления (его варианты) позволяют ввести в цикл тепло, теряемое при конденсации пара или в холодильнике в известных объектах и повышать тем самым их экономичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГАЗОВАЯ УСТАНОВКА | 1997 |

|

RU2144994C1 |

| СПОСОБ РАБОТЫ ПАРОГАЗОВОЙ УСТАНОВКИ | 1993 |

|

RU2067668C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ИСПАРИТЕЛЕМ ДЕАЭРАТОРА | 1995 |

|

RU2107826C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2095600C1 |

| ВЫСОКОЭКОНОМИЧНАЯ ПАРОГАЗОВАЯ УСТАНОВКА МАЛОЙ МОЩНОСТИ | 1999 |

|

RU2160370C2 |

| ПАРОВОЙ КОТЕЛ | 1996 |

|

RU2122679C1 |

| ПОВЕРХНОСТНЫЙ ПАРООХЛАДИТЕЛЬ | 1993 |

|

RU2047045C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| ПОВЕРХНОСТНЫЙ ПАРООХЛАДИТЕЛЬ | 1993 |

|

RU2050505C1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ ВОДЫ В СИСТЕМЕ МЕСТНОГО ВОДЯНОГО ОТОПЛЕНИЯ | 1993 |

|

RU2062959C1 |

Изобретение относится к энергетике и может быть использовано на тепловых электростанциях. Сущность изобретения: устройство для преобразования тепловой энергии в электрическую содержит паровой котел 1, блок 2 "паровая турбина 3 - компрессор 4", электрогенератор 5 и соединительные трубопроводы 6. В рассечку между турбиной 3 и компрессором 4 к блоку 2 подключен мини-конденсатор 7, работающий на подпиточной воде, соединенный по конденсату трубопроводом 8, снабженным циркуляционным насосом 9, с паровым котлом 1. 3 с. и 8 з.п.ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керцелли Л.И., Рыжкин В.Я | |||

| Тепловые электрические станции | |||

| - ГЭИ, 1966 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аксютин С.А | |||

| Перспективы развития паровых и газовых турбин | |||

| - М.: Маш гиз, 1957, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1998-07-27—Публикация

1994-07-29—Подача