Изобретение относится к двигателестроению и позволяет повысить эффективность шумоглушения и очистки газов глушителя путем закручивания и разделения газов.

Известен глушитель-искрогаситель, содержащий цилиндрический корпус с впускным и выпускным соосными патрубками, перфорированные перегородки и шумоглушащий элемент, установленный на соосной направляющей и выполненный в виде перфорированной спиральной ленты, расположенной между направляющей и внутренней поверхностью корпуса. При этом спиральная лента шумоглушащего элемента выполнена упругой, одним концом закреплена в одной из перегородок и установлена с возможностью перемещения свободного конца. (см. а. с. СССР N 838097, кл. F 01 N 1/08, бюл. N 22, 1981). Поток газов поступает в корпус, проходя через отверстия поперечной входной перегородки, оказывает давление на поверхность спиральных лент, соответственно сжимая и растягивая их. Часть газов проходит через отверстия перфорации лент, а часть газов проходит по спиральному межвитковому каналу, образованному лентами. При этом потоки газов сталкиваются друг с другом, что приводит к сглаживанию пульсаций и гашению искр.

Известная конструкция обладает следующими недостатками.

Малая эффективность глушения высокочастотных и низкочастотных шумов вследствие малой поглощающей способности элементов глушения. Глушитель имеет металлоемкую и сложную конструкцию.

Наиболее близким к заявляемому является глушитель шума выхлопа двигателя внутреннего сгорания (ДВС, содержащий цилиндрический корпус с впускным и выпускным патрубками, камерами, образованными разделительными перегородками с отверстиями, и по меньшей мере двумя завихрителями, один из которых размещен вблизи впускного патрубка, выполненными в виде направляющих лопаток, ограниченных со стороны впускного патрубка конусной перегородкой, имеющей по меньшей мере два отверстия, выполненные в виде сегментов, а с противоположной стороны - перегородкой с центральным отверстием. Отверстия разделительных перегородок выполнены в виде сегментов с краями, отогнутыми в сторону впускного патрубка, а камеры, образованные разделительными перегородками выполнены с возрастанием их объемов в сторону от впускного патрубка.

Однако при таком выполнении глушителя не удается устранить шумообразование от импульса давления при выхлопе в самом глушителе. Закрученный поток после впускного завихрителя упирается в перегородку с отверстиями в виде сегментов, что приводит к развалу вихря и рециркуляционной тороидальной зоны, образованию турбулентности. Эти процессы сопровождаются шумообразованием в широком диапазоне звуковых частот, в том числе и с частотой вращения двигателя, и все эти образовавшиеся акустические шумы необходимо в дальнейшем подавить в глушителе; в глушителе отсутствует сквозной приосевой проход для осевой компоненты потока; суммирующий отсос выхлопных газов завихрителем к выпускному патрубку не позволяет произвести плавное интегрирование импульса давления выхлопа и увеличивает гидравлическое сопротивление глушителя. (см. а. с. СССР N 1204756, кл. F 01 N 1/08, бюл. N 2, 1986). Недостатками глушителя-прототипа является сложность изготовления, недостаточная эффективность глушения шума выхлопа, значительная металлоемкость.

Задачей данного изобретения является повышение эффективности шумоглушения и очистки газов, упрощение конструкции, повышение технологичности и снижение металлоемкости глушителя.

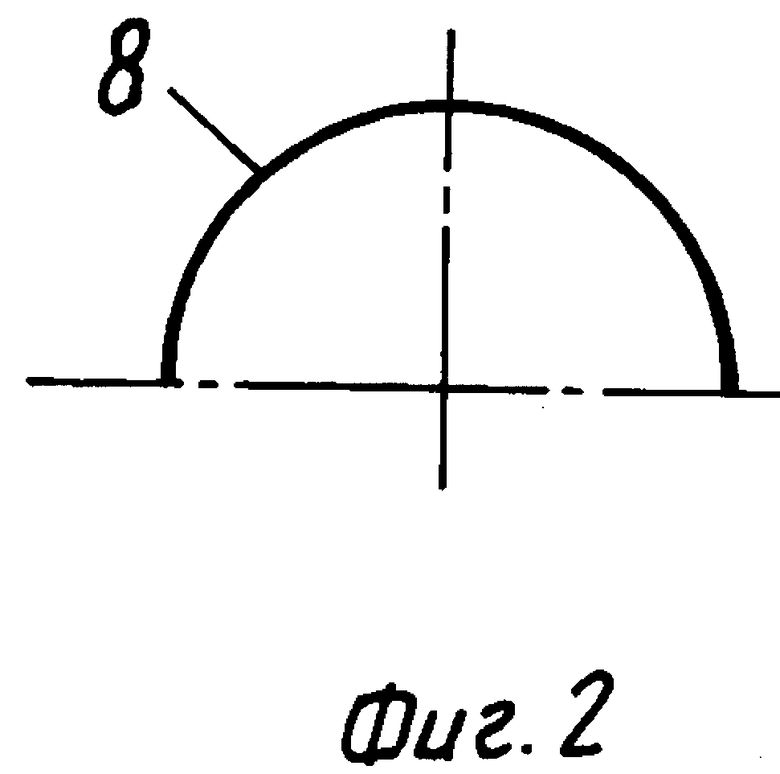

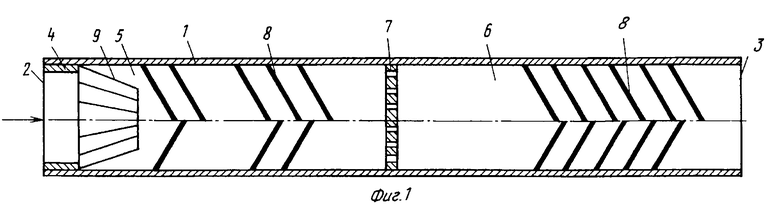

Указанная задача достигается тем, что глушитель шума выхлопа двигателя внутреннего сгорания (ДВС) содержит (п. 1 формулы изобретения) корпус, снабженный впускным и выпускным отверстиями, разделенный на впускную и выпускную камеры при помощи поперечной перегородки, и завихритель, установленный вблизи впускного отверстия. Новыми отличительными признаками по сравнению с известными является то, что глушитель снабжен дополнительными перегородками, имеющими форму полукруга, установленными под углом относительно внутренней поверхности корпуса в шахматном порядке по ходу движения газового потока. Перегородки выполняют функцию частичного гашения газового потока (дезинтегратора), что создает как дополнительный эффект шумоглушения (в камерах), так и более полное сгорание частиц топлива за счет более полного смешения выхлопных газов.

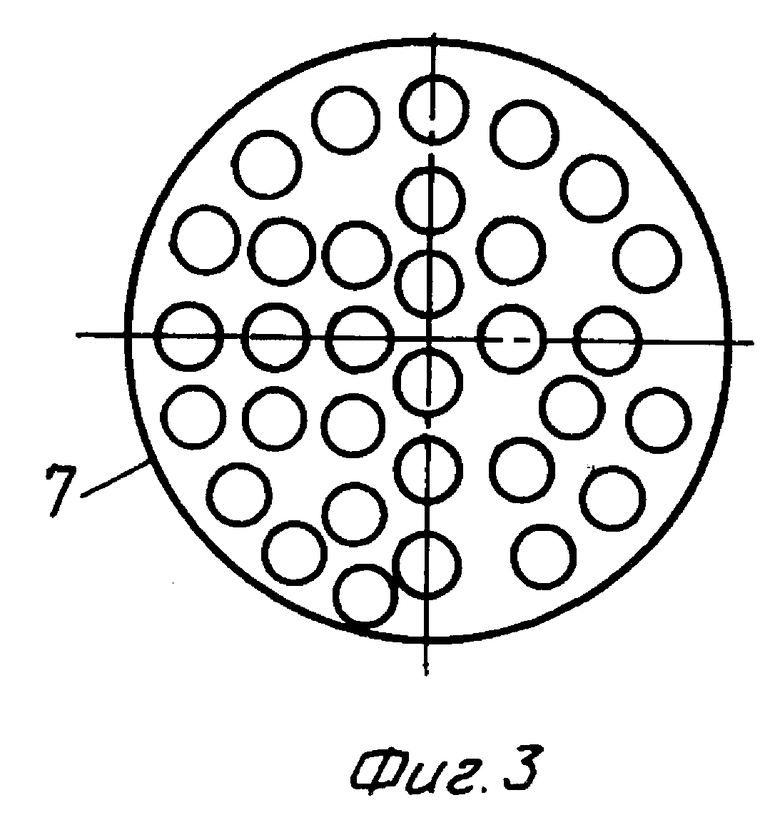

В п. 2 формулы изобретения отражена особенность выполнения поперечной перегородки, а именно, поперечная перегородка выполнена в виде сетчатого рассеивателя. Выполнение перегородки перфорированной обеспечивает снижение пульсаций потока за счет выравнивания давления в зоне ее поверхности при взаимном проникновении газа через отверстия перфорации.

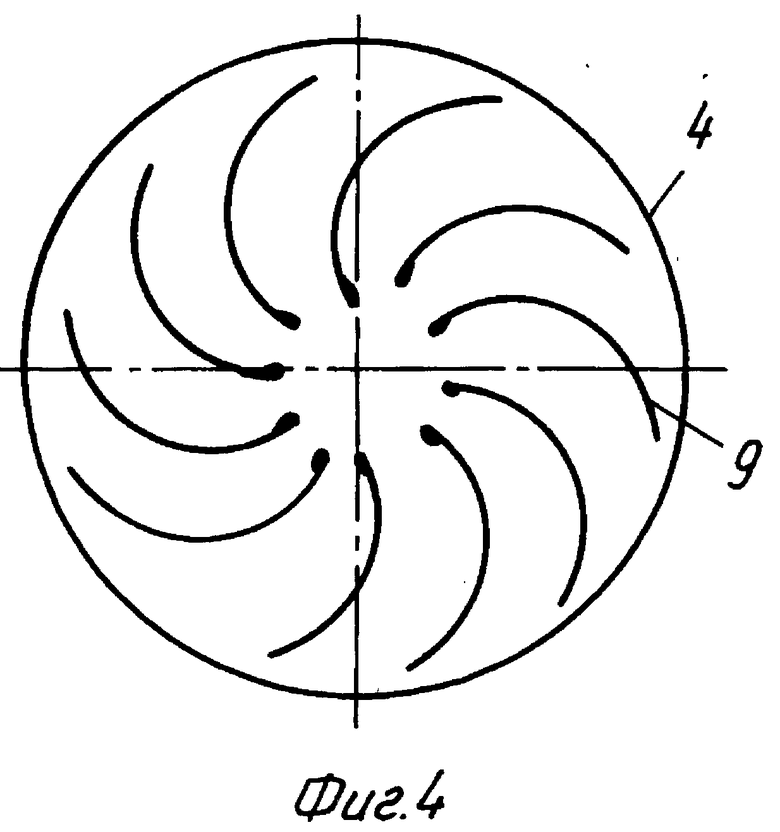

Особенность конструкции завихрителя в глушителе отражена в п. 3 формулы изобретения, а именно завихритель выполнен в виде форсунки со спиралеобразными лопатками, что способствует дожиганию частиц не полностью сгораемой в цилиндре автомобиля рабочей смеси.

Установка дополнительных перегородок и материал, из которого они выполнены, описана в п.4 формулы изобретения, а именно, дополнительные перегородки выполнены из термостойкого материала и установлены под углом 70-80o. Выполнение перегородок из термостойкого материала значительно удлиняет срок службы глушителя. Установка перегородок под углом 70-80o является оптимальной для получения максимального эффекта шумоглушения и очистки газов.

На фиг. 1 изображен продольный разрез глушителя; на фиг. 2 - форма дополнительной перегородки; на фиг. 3 - поперечная перегородка; на фиг. 4 - завихритель.

Глушитель шума выхлопа ДВС содержит цилиндрический корпус 1, впускное отверстие 2, выпускное отверстие 3, завихритель 4, впускную камеру 5, выпускную камеру 6, поперечную перегородку 7, дополнительные перегородки 8, имеющие форму полукруга, установленные под углом 75o относительно внутренней поверхности корпуса 1 в шахматном порядке по ходу движения газового потока.

Поперечная перегородка 7 выполнена в виде сетчатого (перфорированного) рассеивателя.

Завихритель 4 выполнен в виде форсунки со спиралеобразными лопатками (лепестками) 9.

Перегородки 8 могут быть выполнены из термостойкого материала, например теплоустойчивой низколегированной стали марки 15Х1МФ.

Глушитель шума выпуска ДВС работает следующим образом. При работе ДВС отработанная газовая смесь из выпускного коллектора двигателя поступает во входное отверстие 2 камеры 5 глушителя на лопасти 9 завихрителя 4. При этом поступательное движение газовой смеси раскручивается во вращательно-поступательное движение с вращением по часовой стрелке. Далее, обтекая попеременно дополнительные перегородки 8, поток попеременно волнообразно меняет направление движения, многократно соприкасаясь со стенками корпуса 1. Смесь, проходя через нагретые до высокой температуры перегородки 8, окончательно выгорает, попадает на рассеиватель 7 и теряет скорость. Пройдя через рассеиватель 7, смесь попадает в камеру 6 и, ударяясь в перегородки 8, окончательно гасит свою скорость, что приводит к снижению шума, и далее через выпускное отверстие 3 выходит в атмосферу или поступает в резонатор и оттуда выходит в атмосферу.

Предлагаемая конструкция позволяет осуществлять чередующееся разделение и дальнейшее сталкивание и соударение газовых потоков, за счет чего энергия проходящего звука пикового давления гасится, чем обеспечивается сглаживание пульсаций газа и достигается интенсивное шумоглушение.

Прямоточная конструкция обеспечивает выдувание газовым потоком из глушителя образующихся в нем кислот, вследствие чего снижается время их взаимодействия с элементами глушителя и соответственно повышается его долговечность.

Предлагаемое техническое решение позволяет изготавливать менее металлоемкие и более технологичные глушители шума выпуска ДВС.

Испытания глушителя проводились на автомобиле ГАЗ - 3110. Двигатель прогрет до температуры 85oC, проведена регулировка двигателя на содержание CO и CH с штатным глушителем. После установки предлагаемого глушителя дополнительной регулировки не производилось.

Результаты.

До эксперимента - После эксперимента

Содержание CO - 1,6 - CO -1,1 снижение на 31,25%

CH - 0,24 - CH-0,14 снижение на 58%

Шум в пределах норм с сопутствующими глухими частыми хлопками. - Уровень шума несколько снижен, звук ровный, чистый без перебоев.

Предлагаемая конструкция глушителя позволяет производить его установку на любой тип карбюраторного двигателя без изменения конструкции существующей системы выпуска отработанных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1990 |

|

SU1726799A1 |

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1990 |

|

SU1768771A1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННОГО СГОРАНИЯ | 1993 |

|

RU2046965C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2061883C1 |

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1986 |

|

SU1437519A1 |

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1990 |

|

SU1726797A1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2113600C1 |

| ГЛУШИТЕЛЬ ВЫХЛОПА | 1998 |

|

RU2150009C1 |

| ГЛУШИТЕЛЬ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2099545C1 |

| ГЛУШИТЕЛЬ ШУМА | 1992 |

|

RU2085752C1 |

Изобретение относится к двигателестроению. Глушитель содержит корпус, снабженный впускным и выпускным отверстиями, разделенный на впускную и выпускную камеры при помощи поперечной перегородки, выполненной в виде сетчатого рассеивателя, завихритель, установленный вблизи впускного отверстия и дополнительные перегородки, имеющие форму полукруга, установленные под углом 70-80o относительно внутренней поверхности корпуса в шахматном порядке по ходу движения газового потока. Завихритель выполнен в виде форсунки со спиралеобразными лопатками. Технический результат - повышение эффективности шумоглушения 3 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство 1204756, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1997-08-25—Подача