Изобретение относится к термоэлементу радиатора, включающему корпус и выполненную в нем камеру давления, которая окружена капсулой и в которую выступает рифленая трубка, смещенная под действием пружины.

Такие термоэлементы могут быть выполнены в виде элементов для дистанционного управления или размещены непосредственно на радиаторе. Как правило, они имеют защитное устройство, которое при повышении температуры предотвращает соответствующее повышение давления в камере давления, могущее привести к повреждению регулирующего вентиля или термостатического элемента. Такая ситуация может, например, возникнуть, когда вентиль на радиаторе уже полностью закрыт, а температура в помещении продолжает повышаться по иным причинам.

В известном термоэлементе вышеуказанного типа (см. заявку на Европейский патент ЕР 0552157 B1) рифленая трубка может сжиматься против усилия пружины, которая зажата между ее торцом и капсулой. Таким образом, объем камеры давления увеличивается, и тепловое расширение текучей среды, находящейся внутри нее, не приводит к повреждению конструкции.

Однако монтаж таких термоэлементов зачастую является сравнительно сложным и поэтому дорогостоящим. Такие операции, как загибание кромки или пайка занимают много времени, что также приводит к удорожанию изделия. Более того, с этими двумя процессами обработки деталей связана опасность сравнительно высокого уровня выбраковки. Из практики известно, что при пайке возможно перемещение соединяемых металлических деталей друг от друга в результате их нагрева, что приводит к дополнительным нежелательным отклонениям, которые впоследствии требуют компенсации.

Задачей изобретения является создание защитного устройства для термоэлемента радиатора, удобного при монтаже и не вызывающего существенных нежелательных отклонений.

В термоэлементе, упомянутом выше, эта проблема решена путем размещения в рифленой трубке поршня, на который воздействует пружина и который одним концом опирается в основание рифленой трубки, а также путем установки стопорного элемента, зажатого между другим концом поршня и пружиной и размещенного в специальном гнезде, выполненном в корпусном элементе.

Таким образом, при использовании данной конструкции может быть обеспечено удобство монтажа защитного устройства, которое может быть без затруднения заменено и потому не вызывает существенных нежелательных отклонений. Стопорный элемент зажат между концом поршня и пружиной, вследствие чего испытывает воздействие с обеих сторон. Если повышается давление в камере давления, рифленая трубка может быть сжата, при этом пружина воздействует на стопорный элемент. В этом случае может быть осуществлено перемещение поршня с отводом его от стопорного элемента, который при этом вдавливается в гнездо корпусного элемента. Если затем давление снова ослабевает, пружина отжимает поршень назад в исходное положение, в котором он снова упирается своим концом в стопорный элемент. В таком положении рифленая трубка снова растягивается до своей нормальной длины. Таким образом, несмотря на наличие пружины перемещение поршня ограничено. Даже в нормальном состоянии, когда в использовании защитного устройства нет необходимости, стопорный элемент остается в гнезде корпусного элемента, так как в камере давления всегда поддерживается определенное давление, которое посредством рифленой трубки воздействует на пружину. Пружина же даже в этом состоянии обеспечивает требуемое усилие и вдавливает опорный элемент в гнездо. Установка производится просто путем ввода стопорного элемента между пружиной и концом поршня. Для этого требуется лишь временное сжатие пружины. Как только пружину снова отпускают, стопорный элемент оказывается зажат. Для того чтобы снизить возможность нежелательных отклонений, регулирующая пластина и поршень должны быть просто хорошо подогнанными друг к другу, что относительно несложно обеспечить.

Корпусной элемент предпочтительно выполнен с возможностью перемещения в направлении действия пружины. Он может быть выполнен, например, в виде регулирующей пластины, при помощи которой задается желаемый объем термоэлемента. В этом случае защитное устройство в то же время служит и для задания объема камеры давления. Когда корпусной элемент смещается по направлению к камере давления, рифленая трубка вытягивается внутрь нее и наоборот. В каждом случае защитный эффект устройства сохраняется.

Поршень предпочтительно выполнен в форме трубки, в которой установлена пружина. С одной стороны, таким образом обеспечена защита рифленой трубки, которая своей внутренней поверхностью может упираться в поршень. С другой стороны, пружина направлена так, что возможность повреждения трубки очень мала. Однако, такая возможность все же может возникнуть, в частности, во время монтажа. Поршень также защищает рифленую трубку от воздействия пружины и во время работы устройства, способствуя таким образом увеличению срока его службы.

Стопорный элемент предпочтительно имеет форму штифта, проходящего сквозь поршень. Такие штифты могут быть произведены в массовом количестве с относительно высокой степенью точности. Ввод штифта в поршень не вызывает затруднений и не является дорогостоящей операцией с точки зрения монтажа.

В данном случае особенно важно, чтобы поршень имел паз для ввода штифта, проходящий в осевом направлении на заданную длину. Таким образом, смещение поршня относительно штифта ограничено по двум направлениям и, более того, штифт служит в качестве направляющей для поршня.

Тот конец поршня, в который входит стопорный элемент, предпочтительно имеет увеличенный наружный диаметр. Тогда поршень может упираться в корпусной элемент с той стороны, которая удалена от камеры давления, и таким образом надежно там удерживаться.

Увеличение внешнего диаметра в этом случае целесообразно выполнить в форме кругового выступа, который может быть без затруднения получен путем обработки давлением.

Поршень и пружина как правило выступают из рифленой трубки. Это облегчает сборку.

Поршень и/или корпусной элемент наиболее целесообразно изготавливать из пластмассы. Пластмассовые детали могут производиться в массовом количестве с желаемой точностью, например, методом литья под давлением. Требования точности имеют существенное значение в связи с тем, что все детали подвергаются одним и тем же нежелательным отклонениям. Кроме того, использование пластмасс для изготовления этих деталей имеет то преимущество, что теплопроводность поршня или корпуса сравнительно мала, так как в общем случае полимерные материалы являются худшими проводниками тепла, чем металлы.

Гнездо предпочтительно выполнено в виде канавки. В этом случае стопорный элемент, в особенности если он выполнен в виде штифта, зафиксирован в корпусном элементе и против боковых усилий, возникновение которых при работе маловероятно, но во время транспортировки или монтажа вполне возможно. Пружина вдавливает стопорный элемент в паз, и конструкция таким образом обладает свойством самоблокировки.

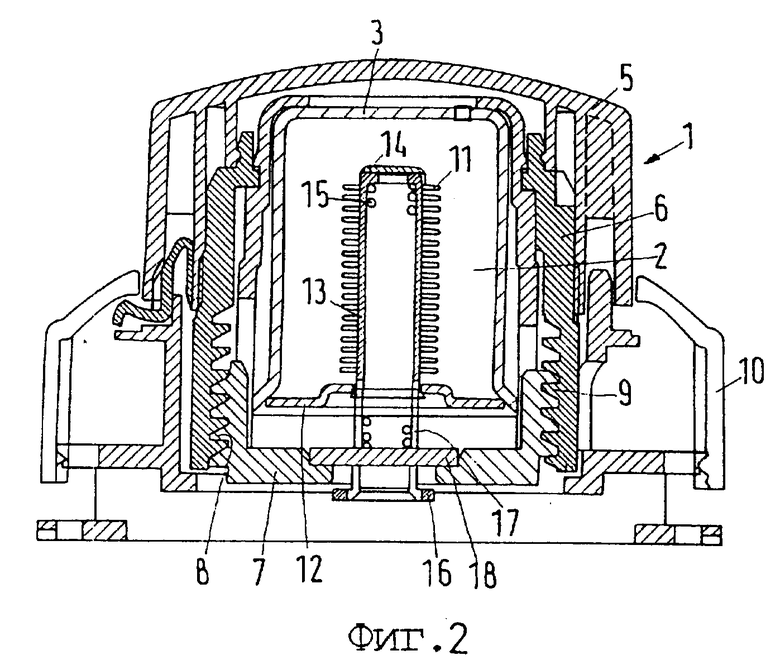

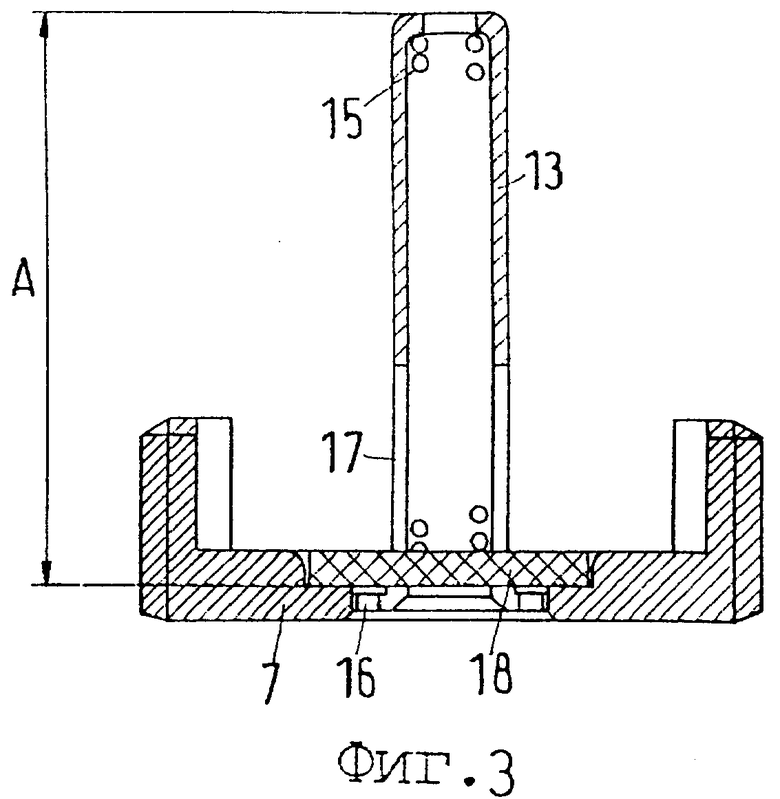

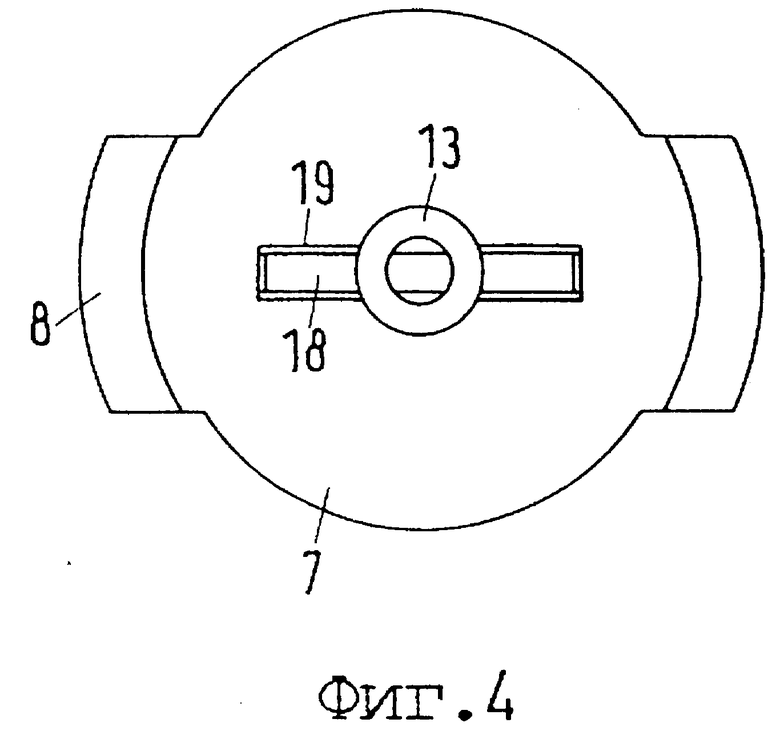

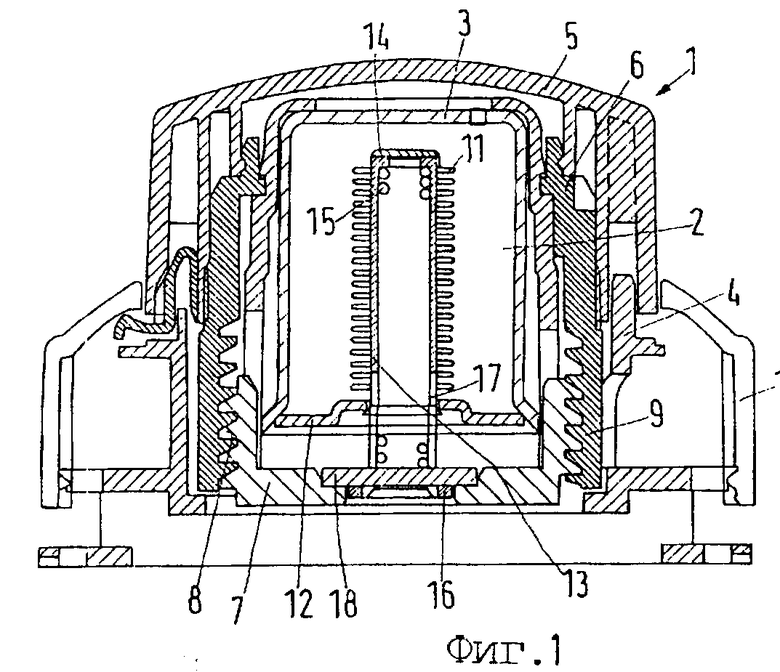

На фиг.1 изображено продольное сечение предлагаемого термоэлемента, выполненного в виде устройства с дистанционной передачей регулирующего воздействия; на фиг. 2 - термоэлемент с приведенным в действие защитным устройством; на фиг. 3 - защитное устройство; на фиг.4 - вид сверху защитного устройства на фиг.3.

На фиг. 1 и 2 показан элемент 1 для дистанционного управления, который при помощи капиллярной трубки (не показана) связан с верхней частью радиаторного вентиля, содержащей исполнительное устройство (также не показано). Элемент 1 выполнен в виде термоэлемента. Поэтому он имеет камеру 2 давления, окруженную капсулой 3, в свою очередь установленной в корпусе, который содержит основание 4, вращающуюся ручку 5 с передаточным элементом 6 и регулирующую пластину 7, которая установлена в основании корпуса без возможности поворота, но с возможностью осевого смещения. Пластина 7 имеет резьбу 9, взаимодействующую с ответной обратной резьбой 9 передаточного элемента. Таким образом, при повороте головки 5 пластина 7 смещается относительно капсулы 3, то есть удаляется от нее.

Дополнительно имеется крышка 10, окружающая корпус.

Рифленая трубка 11 выступает в камеру 2 давления, которая ограничена капсулой 3, имеющей основание 12 и рифленую трубку 11. Объем камеры 2 может изменяться при большем или меньшем удлинении трубки 11 в камере 2.

В трубке 11 установлен поршень 13, проходящий до основания 14 трубки 11. Поршень 13 выполнен в форме трубки с частично закрытым основанием, в которой установлена пружина 15, выполненная в виде пружины сжатия и упирающаяся в основание трубки.

Поршень 13 и пружина 15 выведены за пределы рифленой трубки. На выведенном конце поршня выполнен круговой выступ 16 увеличенного диаметра. Вблизи выступа 16 в стенке поршня 13 выполнен паз 17, через который пропущен штифт 18. Штифт 18 установлен с натягом или зажат между пластиной 7 и пружиной 15 и размещен в канавке 19 регулирующей пластины 7.

Пластина 7 и поршень 13 изготовлены из пластмассы. Они могут быть, например, выполнены методом литья под давлением, который позволяет обеспечить требуемое постоянство параметров при их воспроизведении. Таким образом, обеспечена низкая возможность появления нежелательных отклонений. Кроме того, теплопередача через поршень 13 и трубку 11 в камеру 2 относительно невелика.

Рифленая трубка 11 может упираться в поршень 13 своей внутренней поверхностью и основанием 14, так что она довольно надежно защищена.

Монтаж защитного устройства, более подробно изображенного на фиг.3, сравнительно прост. Пружину 15 просто вставляют в поршень 13. Затем ее необходимо немного сжать для ввода штифта 18 в паз. Тем не менее, это не вызывает затруднений, так как вблизи штифта внутри поршня нет никаких иных элементов, кроме пружины 15. После ввода штифта 18 в поршень все устройство целиком может быть установлено на пластину 7 и вместе с ней в элемент 1, при этом поршень 13 выступает внутрь трубки 11.

При работе путем поворота головки 5 изменяют расстояние между пластиной 7 и капсулой 3, так что благодаря поршню 13 и трубке 11 изменяется и объем камеры 2 для задания требуемой (желаемой) величины.

Если давление в камере 2 возрастает настолько, что превышает усилие пружины 15, трубка 11 сжимается и смещается вниз. В этом случае и поршень 13 смещается вниз по направлению к пластине 7. Затем, как показано на фиг.2, он может освободиться от штифта 18 и, таким образом, стать подвижным. В свою очередь штифт 18 оказывается еще сильнее прижат к плите 7 пружиной 15, которая теперь сжата более сильно. Объем камеры 2 увеличивается. Давление снижается.

Даже без создания избыточного давления в камере 2 штифт 18 надежно удерживается в пластине 7. В боковом направлении он удерживается благодаря канавке 19, а в осевом направлении вдавлен в пластину 7 под действием давления в камере 2.

Так как во время сборки требуется произвести лишь несколько операций, а поршень 13 и пластина 7 выполнены из пластмассы, то расстояние A (фиг.3) может поддерживаться постоянным с очень малой вероятностью нежелательных отклонений даже при довольно большом количестве деталей. Так как расстояние А может быть измерено, перед монтажом термоэлемента может быть произведена его предварительная регулировка.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2137048C1 |

| ТЕРМОСТАТИЧЕСКАЯ НАСАДКА ДЛЯ ВЕНТИЛЯ ОТОПЛЕНИЯ | 2000 |

|

RU2182998C2 |

| КЛАПАН, УПРАВЛЯЕМЫЙ С ПОМОЩЬЮ ДИАФРАГМЫ | 1995 |

|

RU2137004C1 |

| КЛАПАН РАДИАТОРА И ПРИСПОСОБЛЕНИЯ ДЛЯ УПЛОТНЕНИЯ КЛАПАНОВ РАДИАТОРА | 1997 |

|

RU2177097C2 |

| УСТРОЙСТВО ДИСТАНЦИОННОЙ РЕГУЛИРОВКИ, В ЧАСТНОСТИ ДЛЯ ОТОПИТЕЛЬНОЙ УСТАНОВКИ | 1996 |

|

RU2126923C1 |

| КЛАПАН, УПРАВЛЯЕМЫЙ С ПОМОЩЬЮ ДИАФРАГМЫ В ЗАВИСИМОСТИ ОТ ПЕРЕПАДА ДАВЛЕНИЯ | 1995 |

|

RU2137005C1 |

| ТЕРМОРЕГУЛИРУЮЩАЯ НАСАДКА ДЛЯ КЛАПАНОВ ОТОПИТЕЛЬНЫХ ИЛИ ОХЛАДИТЕЛЬНЫХ АГРЕГАТОВ | 2006 |

|

RU2300689C1 |

| ТЕРМОСТАТИЧЕСКАЯ НАСАДКА ДЛЯ ВЕНТИЛЯ | 2000 |

|

RU2182996C2 |

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2142081C1 |

| КЛАПАН РАДИАТОРА | 2004 |

|

RU2296905C2 |

Изобретение предназначено для использования в системах отопления. Термоэлемент радиатора содержит корпус и выполненную в нем камеру давления, которая окружена капсулой и в которую выступает рифленая трубка, смещенная под действием пружины. Внутри рифленой трубки установлен поршень, находящийся под воздействием пружины и одним концом упирающийся в основание рифленой трубки, причем между другим концом поршня и пружиной зажат стопорный элемент, размещенный в гнезде корпусного элемента. 10 з.п. ф-лы, 4 ил.

| EP, заявка, 0552157, G 05 D 23/12, 1980. |

Авторы

Даты

1998-07-27—Публикация

1996-09-13—Подача