Изобретение относится к выпарным аппаратам и может быть использовано в химической, металлургической, горной и других отраслях промышленности для концентрирования и регенерации из сточных промывных вод технологических растворов.

Известно устройство для концентрирования растворов (авт. св. СССР N 1468556, кл. B 01 D 1/22, опубл. 21.05.85), которое содержит вертикальный цилиндрический корпус и размещенный внутри ротор с наклонно установленными дисками, на которых закреплены посредством шарниров скребки. Выпариваемый раствор стекает пленкой по внутренней стенке корпуса, нагревается за счет теплоносителя, а скребки способствуют лучшему перемешиванию стекающей пленке раствора.

Такие аппараты работают при повышенной температуре (равной температуре кипения раствора), требуют значительных затрат энергии. Такое устройство не может быть использовано для концентрирования, например, растворов, содержащих кислоты, так как это приведет к попаданию в пары кислот, нарушению состава обрабатываемого раствора, загрязнению окружающей среды.

Известна также установка для термической очистки промышленных сточных вод (авт. св. СССР N 1673522, кл. C 02 F 1/12, B 01 D 1/18, 1/24, опубл. 30.08.91), включающая испаритель, паропроводы, конденсатор пара, емкость для дистиллята, установленные вне испарителя, регенеративный теплообменник и побудитель тяги. Испаритель выполнен в виде вертикального цилиндрического резервуара с двойными стенками. Нагреватели расположены у наружных стенок испарителя. Внутри испарителя по периметру цилиндрического резервуара расположены форсунки для распыла очищаемой воды и испарительно-осадительные сетки. Внутренние стенки испарителя и испарительно-осадительные сетки снабжены вибраторами или импульсно-волновыми очистителями для очистки поверхностей от сухого остатка, образующего при испарении сточных вод.

Промышленные стоки распыляют через форсунки в нагретом до 300-370oC объеме испарителя при осаждении и обезвоживании капель на горячих внутренних стенках и испарительно-осадительных сетках, на которых и происходит сбор и образование сухого материала. Водяные пары отсасывают вентилятором и направляют в конденсатор, где они переходят в жидкую фазу.

Такая установка требует значительных энергозатрат, высокие температуры процесса не позволяют обрабатывать растворы, содержащие кислоты и щелочи, вследствие перехода последних в паровую фазу. Наличие форсунок и специальных очистителей существенно усложняет конструкцию. Сами форсунки за счет коррозии и кристаллизации при остановках могут менять диаметр выходного отверстия, за счет чего будет происходить нарушение работы испарителя. Данный испаритель позволяет за счет конденсации паров вернуть в производство воду, но не позволяет создать замкнутый цикл по технологическому раствору.

Из известных технических решений наиболее близким к изобретению по технической сущности является выпарной аппарат, описанный в авт.св. СССР N 1687290, кл. B 01 D 1/00, C 13 G 1/00, опубл. 30.10.91. Этот выпарной аппарат состоит из корпуса с крышкой, нагревательной камеры, технологических патрубков и вентилятора с всасывающей и нагнетательной трубами. Вентилятор позволяет создать внутри аппарата направленное движение пара, за счет чего сдувается пена с поверхности испаряемой жидкости и тем самым достигается увеличение интенсивности испарения и повышение производительности аппарата в целом.

Недостатком известного аппарата является невозможность его использования для регенерации кислых и щелочных сточных вод ввиду того, что процесс в аппарате проводится при температуре кипения, что приводит к переходу кислот и щелочей в пар и нарушению состава обрабатываемого раствора.

Другим недостатком известного устройства является его малая производительность из-за того, что для создания потока используется вторичный пар и интенсификация производится за счет открытия зеркала жидкости, а не за счет разницы во влагосодержании паровой фазы и подаваемого газа. Кроме того, при испарении с поверхности жидкости коэффициент массопередачи существенно меньше, чем в аппаратах другого типа, например пленочных испарителях.

Задача, решаемая предлагаемым устройством, - усовершенствование выпарного аппарата для концентрирования и регенерации технологических растворов из сточных вод и создание соответствующих замкнутых циклов.

Технический результат от использования изобретения заключается в повышении производительности аппарата за счет интенсификации испарения при низких температурах (20-60oC), возможности обработки стоков, содержащих кислоты и другие летучие компоненты, исключении необходимости очистки сточных вод и соответствующей экономии реагентов, простоте конструкции и малом энергопотреблении, улучшении экологии.

Указанный результат достигается тем, что в выпарном аппарате, содержащем корпус с крышкой и установленными в нем нагревателями, одним или несколькими вентиляторами, технологические патрубки, корпус выполнен многосекционным, причем секции разделены вертикальными перегородками с переливными патрубками, образующими каскад, в корпусе установлен горизонтальный ротор с закрепленными в нем дисками.

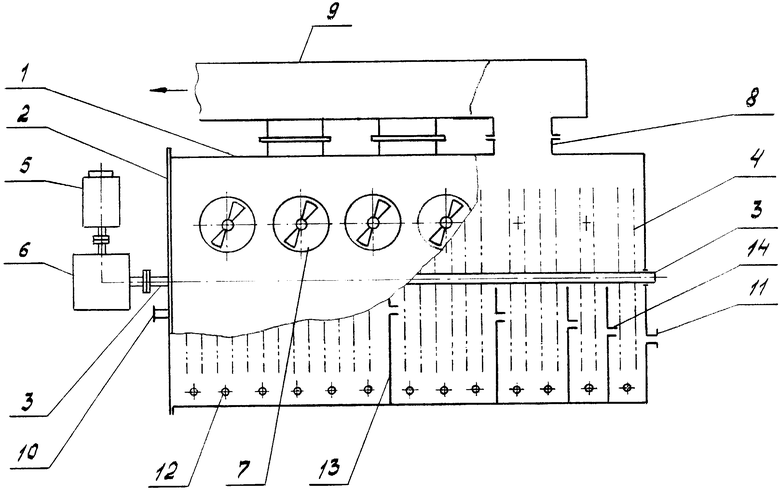

На чертеже представлен общий вид предлагаемого выпарного аппарата.

Аппарат содержит корпус 1 с крышкой 2, в котором размещены ротор 3 с закрепленными на нем дисками 4. Вращение ротора осуществляется от электродвигателя 5 через вариатор 6 скорости любого известного типа, например фрикционного (Справочник конструктора. Под ред. Явлинского К.Н. Л.: Машиностроение, 1989, с.406-408). Для подачи воздуха в крышке 2 установлены вентиляторы 7 (количество вентиляторов и места из установки определяются из соображений наибольшей равномерности воздушного потока). В крышке 2 выполнены патрубки 8 для выхода воздуха, соединенные с коллектором 9. В корпусе 1 выполнены патрубок 10 для ввода обрабатываемого раствора и патрубок 11 для вывода сконцентрированного раствора. В нижней части корпуса 1 размещены нагревательные элементы 12 любого типа, например трубчатые паровые, электрические и т.д., для подогрева обрабатываемого раствора и межсекционные перегородки 13 с переливными патрубками 14 для создания ступеней испарительного каскада. Перегородки с патрубками выполнены таким образом, чтобы в каждой последующей ступени каскада уровень раствора был на 5-10 мм ниже, чем в предыдущей ступени.

Устройство работает следующим образом.

Вначале через патрубок 10 и переливные патрубки 14 происходит заполнение корпуса и всех ступеней (секций) каскада обрабатываемым раствором. Уровень жидкости в каждой секции определяется высотой переливных патрубков 14. Затем включают нагревательные элементы 12 и вентиляторы 7 для создания направленного воздушного потока и электродвигатель 5 для вращения ротора 3 с дисками 4. Диски 4 погружены в обрабатываемый раствор на 30-40% своей поверхности. При вращении они выносят в испарительную зону, т.е. в пространство между зеркалом жидкости и крышкой 2 испарительного аппарата, обрабатываемый раствор, образующий на поверхности дисков пленку. Скорость вращения ротора 3 при помощи вариатора 6 скорости устанавливается таким образом, чтобы поверхность дисков 4 при прохождении зоны испарения всегда оставалась смоченной пленкой обрабатывающего раствора. Образующиеся при испарении пары смешиваются с нагнетаемым вентилятором 7 воздухом и через патрубки 8 поступают в коллектор 9. Паровоздушная смесь из коллектора 9 или выбрасывается в атмосферу, или направляется на охлаждение в конденсатор любого известного типа, например трубчатого, где происходит отделение из воздуха воды, которая может быть также направлена в технологический процесс. После испарения на первой ступени 20-30% объема первоначально залитого обрабатываемого раствора последний поступает в устройство непрерывно в количестве, соответствующем проектной производительности, через патрубок 10. Пройдя последовательно все ступени испарителя (не менее пяти), обрабатываемый раствор концентрируется, достигает требуемой по технологическому регламенту концентрации, выводится через патрубок 11 и снова направляется в технологический цикл. За счет этого создается замкнутый цикл по технологическим растворам. При необходимости сконцентрированный раствор может подвергаться дополнительной обработке: фильтрации, селективной очистке и т.п. любым известным способом.

Использование выпарных аппаратов предлагаемого типа позволит повысить производительность аппарата за счет интенсификации испарения при низких температурах, создать локальные системы обработки стоков, исключающие практически полностью сброс в канализацию вредных веществ, вернуть в производство воду и ценные химические реагенты, снизить нагрузку на очистные сооружения, а в перспективе и совсем отказаться от очистки на очистных сооружениях, предотвратить образование шламов и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ВЫДЕЛЕНИЯ МЕТАЛЛОВ | 1998 |

|

RU2133304C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРНУЮ КИСЛОТУ | 1999 |

|

RU2149221C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛОСОДЕРЖАЩИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2133290C1 |

| Система безотходной утилизации сточных вод | 2015 |

|

RU2607818C1 |

| АППАРАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2000 |

|

RU2182120C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2001 |

|

RU2196110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| ДВУХСТУПЕНЧАТЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2093236C1 |

| ПРОТИВОТОЧНЫЙ ГОРИЗОНТАЛЬНЫЙ ШНЕКОВЫЙ ЭКСТРАКТОР | 2000 |

|

RU2163499C1 |

Изобретение относится к выпарным аппаратам и может быть использовано для концентрирования и регенерации технологических растворов, промышленных стоков. Выпарной аппарат содержит многосекционый корпус с крышкой и установленными в нем нагревателями, одним или несколькими вентиляторами, технологические патрубки, причем секции разделены вертикальными перегородками с переливными патрубками, образующими каскад, в корпусе установлен горизонтальный ротор с закрепленными в нем дисками. Использование изобретения позволяет повысить производительность аппарата за счет интенсификации испарения при низких температурах, создать локальные системы обработки стоков, исключающие сброс в канализацию вредных веществ. 1 ил.

Выпарной аппарат, содержащий корпус с крышкой и установленными в нем нагревателями, одним или несколькими вентиляторами, технологические патрубки, отличающийся тем, что корпус выполнен многосекционным, причем секции разделены вертикальными перегородками с переливными патрубками, образующими каскад, в корпусе установлен горизонтальный ротор с закрепленными в нем дисками.

| SU, авторское свидетельство, 1687290 A1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-10—Публикация

1997-06-19—Подача