Изобретение относится к очистке сточных вод и может быть использовано в гальванотехнике, в металлургической, химической и других отраслях промышленности для регенерации отработанных растворов и промывных вод, содержащих серную кислоту и ионы железа и других металлов.

Известен способ регенерации отработанной серной кислоты, содержащей сульфат железа (А. С. СССР N 1805095 кл. C 01 B 17/90 опубл. 30.03.93, бюл. N 12), который включает концентрирование исходной кислоты до содержания 55 - 65% H2SO4 с последующим отделением кристаллов сульфата железа фильтрацией и повторным концентрированием кислоты. На обеих стадиях концентрирование исходной кислоты осуществляется путем смешения ее с серной кислотой концентрацией более 90%, причем на первой стадии смешение исходной и концентрированной кислот проводят в объемном соотношении 1:1 -1:3, соответственно, при поддержании температуры смеси в пределах 125-130oC. Степень удаления сульфата железа составляет 90-94%. Недостатком данного способа является большой расход серной кислоты на выкристаллизовывание сульфата железа. Кроме того, этот метод неприменим к разбавленным растворам, например, к промывным водам.

Известен также способ обработки кислых железосодержащих сточных вод (патент РФ 2019524, кл. C 02 F 1/64 опубл. 15.09.94, бюл. N 17), согласно которого сточные воды обрабатывают раствором гидроксида калия при pH 9-10 с последующим окислением Fe2+ до Fe3+ раствором 3% пероксида водорода. Образовавшийся осадок гидроксида железа Fe(OH)3 фильтруют и подвергают сушке, получая железоокисные пигменты, как основу для приготовления красок, эмалей. К недостаткам этого способа относится использование реагентов, что требует емкостей для приготовления растворов, насосов-дозаторов и другого вспомогательного оборудования, применение склонного к саморазложению пероксида водорода. Кроме того, при указанном способе обработки не происходит регенерации серной кислоты, а всего лишь ее нейтрализация.

Известен также способ электрохимической регенерации отработанных растворов травления стали, содержащих в качестве основного компонента серную кислоту (патент ФРГ N 3206538 кл. C 23 B 1/36 и 25 F 7/07 опубл. 01.09.83.), согласно которого отработанные растворы травления, содержащие более 90 г/л свободной серной кислоты H2SO4 и более 40 г/л железа предложено регенерировать в электролитической ячейке, в которой аноды и катоды расположены параллельно друг другу, причем анодное пространство отделено от катодного анионообменной диафрагмой, пропускающей только анионы HSO4 -. Обрабатываемый раствор с помощью насоса вводят в замкнутую циркуляционную систему, где он последовательно проходит сначала емкость, в которой устанавливают необходимую величину pH обрабатываемого раствора, а затем добавляют 0,4 М сульфата аммония (NH4)2SO4 или сульфата магния MgSO4, затем раствор поступает в теплообменник, где поддерживают температуру 75-100oC. После этого раствор поступает в катодное пространство ячейки. В результате электролиза на катоде осаждается железо, а в анодном пространстве образуется чистая серная кислота, которая выводится из ячейки и поступает в ванну травления для повторного использования. Католит, в котором остается 10-20 г/л Fe, вновь проходит по той же замкнутой схеме циркуляции, где в него добавляют новую порцию отработанного раствора, после чего этот раствор вновь подвергают электролизу. Катоды с осажденным железным покрытием периодически вынимают из емкости и из них путем переплавки получают пригодное для последующего использования железо.

Недостатком указанного способа является невысокая степень извлечения железа за один цикл и большие энергетические затраты при дальнейшей утилизации электролитически осажденного железа, в частности, на его переплавку. Кроме того, в католите могут постепенно накапливаться примеси тех металлов, которые электролитически не будут соосаждаться с железом, например, хром. При чрезмерном накоплении таких элементов будет происходить их диффузия в анолит, а затем и в травильные ванны, что может привести к нарушению режима работы последних. Кроме того, этот способ неприменим для обработки сточных промывных вод, где концентрация железа в 50-100 раз меньше, чем в отработанных растворах, и ток будет тратиться главным образом на реакцию разложения воды, а не на выделение железа и регенерацию серной кислоты.

Наиболее близким к заявляемому является способ регенерации отработанных растворов травления железа и сталей (Бучило Э. Очистка сточных вод травильных и гальванических отделений. - М.: Металлургия, 1974), в котором предложена схема регенерации, основанная на использовании многокаскадного электролизера с тремя разделенными пространствами. Электролит вначале поступает в катодные пространства параллельно включенных электролизеров, где постепенно увеличивается pH раствора. По достижении pH раствора величины 1,8 на катоде становится возможным выделение железа. По данной схеме в первых 3-4 камерах выделяется лишь водород и происходит подщелачивание раствора и только в последней камере выделяется железо. В то же время pH раствора не должно повышаться до 4,5 во избежание осаждения гидроксида железа на поверхности мембран. Эта схема сложна в исполнении и, кроме того, железо выделяется из отработанных растворов в виде, затрудняющем его дальнейшую утилизацию. Этот способ также неприменим для регенерации серной кислоты из промывных вод, где концентрация ионов железа и других металлов и серной кислоты почти на два порядка меньше, чем в отработанных концентрированных растворах, хотя именно более 60% потерь кислоты происходит со сточными водами.

Задача, решаемая предлагаемым изобретением, - создание практически бессточного технологического процесса и более полная регенерация серной кислоты из отработанных растворов и из промывных вод.

Технический результат от использования изобретения заключается в сокращении расхода кислоты, сокращении затрат на обезвреживание стоков, выделении металлов в виде, более пригодном для дальнейшей утилизации.

Указанный результат достигается тем, что в способе регенерации отработанных растворов и сточных вод, содержащих серную кислоту, включающий обработку в многокаскадном электролизере с разделенными анодными и катодными пространствами, предварительно смешивают отработанные концентрированные растворы, содержащие серную кислоту с промывными водам, после пропускания через катодное пространство первого электролизера каскада раствор направляют в окислительный реактор для окисления ионов железа до трехвалентного состояния, отделяют гидроксид трехвалентного железа, и затем раствор последовательно проходит катодные пространства последующих электролизеров каскада с промежуточным отделением после каждой ступени каскада образовавшихся гидроксидов металлов, а после отделения гидроксидов металлов на последней ступени каскада раствор пропускают через анодные пространства всех электролизеров каскада в направлении от последней ступени к первой и выходящий из анодного пространства первого электролизера каскада раствор подвергают низкотемпературному испарению, после чего концентрат очищенной кислоты возвращают в технологический процесс, а сконденсированные пары воды направляют на промывочные операции.

Способ осуществляется следующим образом.

Обрабатываемый раствор, состоящий из смеси отработанного раствора и промывных вод, содержащих серную кислоту и ионы железа и других металлов в соотношении 1:1-1:10, соответственно, и имеющий pH 1,7 - 2,3 поступает в катодное пространство первого диафрагменного электролизера каскада. На катоде первого электролизера протекает реакция выделения водорода по уравнению

2H2O + 2e = H+ + 2OH-.

Образующиеся в прикатодном пространстве ионы гидроксила реагируют с ионами Fe3+ с образованием по достижении pH 3-4,5 практически нерастворимого осадка гидроксида железа Fe(OH)3. Для увеличения выхода Fe(OH)3 католит перемешивается воздухом для перевода Fe2+ в Fe3+ по реакции

2FeSO4+1/2O2+H2SO4 = Fe2(SO4)3 + H2O.

За счет последующей реакции гидролиза происходит образование гидроксида железа

Fe2(SO4)3 + 3H2O = 2Fe(OH)3 + 3H2O.

Далее раствор поступает в окислительный реактор, где также протекают реакции перевода железа в трехвалентное состояние и образования гидроксида железа и поддерживают температуру 60 - 80oC, что обеспечивает высокую скорость этих реакций.

После фильтрации для отделения Fe(ОН)3 обрабатываемый раствор поступает в катодное пространство второго электролизера, где также протекает реакция выделения водорода и происходит подщелачивание католита до pH 6 - 8. При этом происходит окончательная очистка обрабатываемого раствора от ионов железа за счет образования нерастворимого осадка Fe(OH)2. Раствор отфильтровывают и подают (при необходимости) в катодные пространства последующих ступеней каскада для осаждения других катионов, осаждение которых требует более высоких значений pH. Далее обрабатываемый раствор, очищенный от ионов тяжелых металлов, последовательно проходит анодные пространства всех электролизеров каскада в направлении от последнего к первому, где за счет миграции ионов SO4 2- в анодное пространство и анодного процесса наработки ионов H+ по реакции

H2O-2e = 2H++1/2O2

происходит образование серной кислоты.

Выходящая из анодного пространства первой ступени каскада серная кислота имеет примерно ту же кислотность, что и исходный обрабатываемый раствор. Поэтому, чтобы сделать анодную кислоту пригодной для использования в травильных ваннах, ее подвергают низкотемпературному испарению (в вакуумном испарителе или другом пригодном для этой цели устройстве) за счет чего концентрацию серной кислоты доводят до концентрации, требуемой в технологическом процессе. После этого полученный раствор серной кислоты возвращают в технологический процесс, а конденсат из испарителя возвращают на проведение промывочных операций.

Получаемые в катодных пространствах электролизеров гидроксиды железа и других металлов после сушки пригодны для их использования в качестве пигментов при производстве красок или же в качестве активных масс никель-железных аккумуляторов.

Пример осуществления способа.

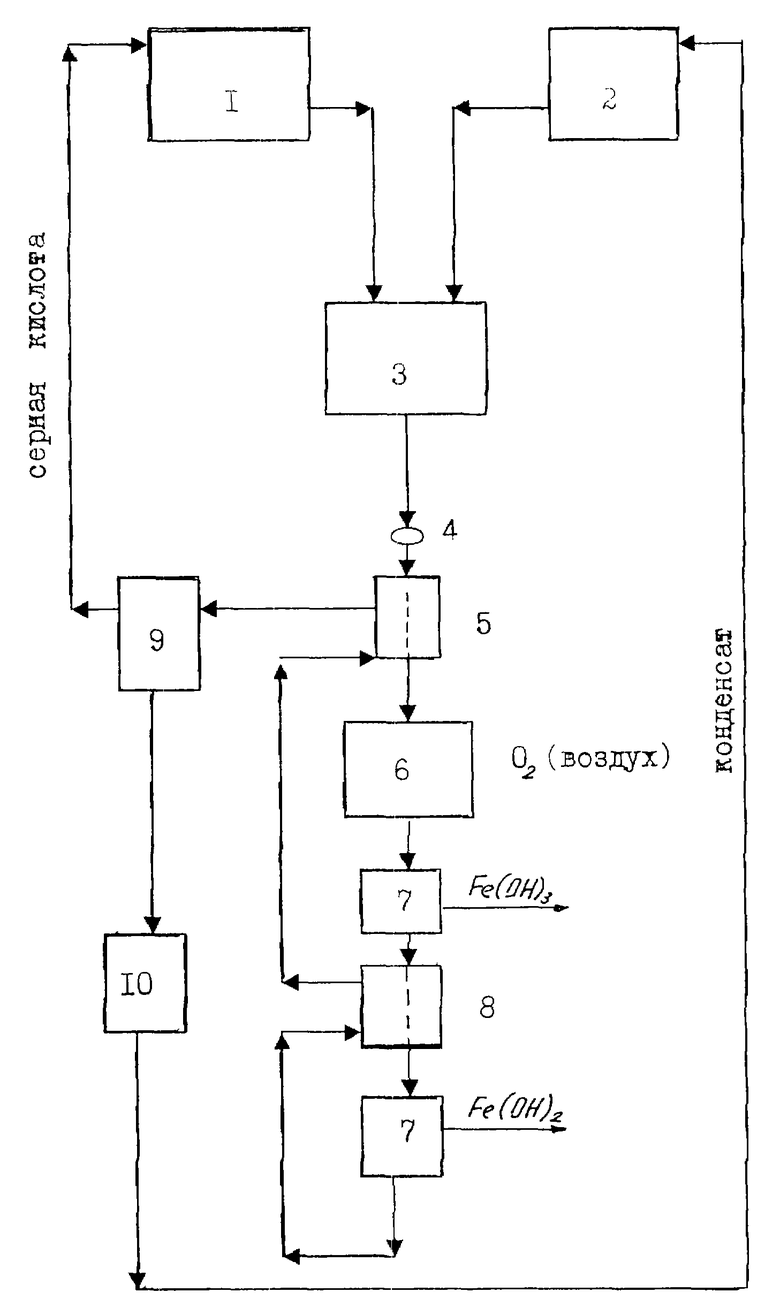

Способ регенерации серной кислоты осуществляют в соответствии со схемой, изображенной на чертеже, где 1 - травильная ванна, 2 - ванна промывки, 3 - емкость для смешения промывных вод и отработанных травильных растворов, 4 - насос, 5 - электролизер, 6 - реактор, 7 - фильтр, 8 - электролизер, 9 - низкотемпературный испаритель, 10 - конденсатор.

Отработанный травильный раствор из ванны травления 1 и промывные воды из ванны 2 в соотношении 1:1-1:10, соответственно, поступают в емкость 3, где происходит их смешение. Обрабатываемый раствор, имеющий pH 1,7 - 2,3, с помощью насоса 4 подают в катодное пространство первого диафрагменного электролизера каскада 5. В электролизере 5 поддерживают катодную плотность тока jк, при которой потенциал катода имеет величину не менее -0,5 В относительно нормального водородного электрода (н.в.э.). В этих условиях на катоде протекает реакция выделения водорода

2H2O + 2e = H2 + 2OH-.

Образующиеся в прикатодном пространстве ионы гидроксила OH- реагируют с содержащимися в обрабатываемом растворе ионами железа с образованием по достижении pH 3-4,5 практически нерастворимого осадка Fe(OH)3. Для увеличения выхода Fe(OH)3 через католит барботируют воздух, что способствует переводу Fe2+ в Fe3+ по реакции

2FeSO4+1/2O2+H2SO4= Fe2(SO4)3 + H2O.

За счет последующей реакции гидролиза происходит образование гидроксида железа

Fe2(SO4)3 + 3H2O = 2Fe(OH)3 + 3H2O.

Далее раствор поступает в реактор 6, где поддерживают температуру 60-80oC и производят барботаж воздуха и протекают реакции перевода ионов железа в трехвалентное состояние и образования гидроксида железа Fe(OH)3. Повышенная температура способствует более быстрому проведению этих реакций.

После фильтрации с использованием фильтра 7 обрабатываемый раствор поступает в катодное пространство второго электролизера 8, где также протекает реакция выделения водорода и за счет которой поддерживают pH 6-8. При этом происходит окончательная очистка обрабатываемого раствора от ионов железа за счет образования нерастворимого осадка Fe(OH)2. После фильтрации через фильтр 7 обрабатываемый раствор (при необходимости) в катодные пространства последующих ступеней каскада для отделения других катионов, осаждение которых требует более высоких значений pH. Далее обрабатываемый раствор, очищенный от ионов тяжелых металлов, протекает последовательно через анодные пространства всех электролизеров каскада в направлении от последнего к первому, где за счет миграции ионов SO4 2- в анодное пространство и анодного процесса наработки ионов H+ по реакции

H2O-2e=2H++1/2O2

происходит образование серной кислоты.

Выходящая из анодного пространства первой ступени каскада серная кислота очищена от ионов железа на 99,5-99,8% и имеет примерно ту же кислотность, что и исходный обрабатываемый раствор. Чтобы сделать анодную кислоту пригодной для использования в травильных ваннах, необходимо увеличить в ней содержание серной кислоты, для чего ее направляют в низкотемпературный вакуумный испаритель 9 или другое пригодное для этой цели устройство. После концентрирования полученный раствор серной кислоты направляют в травильную ванну 1. Пары воды конденсируют в конденсаторе 10 и возвращают на проведение промывочных операций в ванну промывки 2.

Гидроксиды Fe2+ и Fe3+ удаляют из катодных пространств электролизеров и сушат любым известным способом, после чего они могут быть использованы для производства пигментов или активных масс щелочных никель-железных аккумуляторов.

Таким образом, предлагаемый способ регенерации серной кислоты позволяет вернуть в технологический процесс серную кислоту не только из концентрированных растворов, но и из промывных вод, повысить экологическую безопасность процесса за счет создания замкнутых технологических циклов как по серной кислоте, так и по промывным водам, сократить расходы на обезвреживание сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД СТАНЦИЙ БИОЛОГИЧЕСКОЙ ОЧИСТКИ | 1996 |

|

RU2109696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ЭЛЕКТРОЛИТОВ ПОЛИРОВАНИЯ И ТРАВЛЕНИЯ ХРОМСОДЕРЖАЩИХ СТАЛЕЙ | 2000 |

|

RU2175025C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ КИСЛЫХ ТРАВИЛЬНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ ТИТАНА | 2015 |

|

RU2596564C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛОСОДЕРЖАЩИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2133290C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2001 |

|

RU2182382C1 |

| СПОСОБ УДАЛЕНИЯ ИОНОВ МНОГОВАЛЕНТНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ ВОДНЫХ СРЕД | 1999 |

|

RU2154033C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ЭЛЕКТРОХИМИЧЕСКИМИ МЕТОДАМИ | 2006 |

|

RU2340562C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗО-МЕДНО-ХЛОРИДНОГО ТРАВИЛЬНОГО РАСТВОРА | 1998 |

|

RU2132408C1 |

Изобретение относится к очистке сточных вод и может быть использовано в гальванотехнике, в металлургической, химической и других отраслях промышленности для регенерации отработанных растворов и промывных вод, содержащих серную кислоту и ионы железа и других металлов. Отработанные концентрированные растворы, содержащие серную кислоту, предварительно смешивают с промывными водами, пропускают через катодное пространство первого электролизера каскада и направляют в окислительный реактор для окисления ионов железа до трехвалентного состояния. Гидроксид трехвалентного железа отделяют на фильтре. Затем раствор последовательно проходит катодные пространства последующих электролизеров каскада с промежуточным отделением после каждой ступени образовавшихся гидроксидов металлов, а после отделения гидроксидов металлов на последней ступени каскада раствор пропускают через анодные пространства всех электролизеров каскада в направлении от последней ступени к первой. Выходящий из анодного пространства первого электролизера каскада раствор подвергают низкотемпературному испарению, после чего концентрат очищенной кислоты возвращают в технологический процесс, а сконденсированные пары воды направляют на промывочные операции. Технический результат - сокращение расхода кислоты, создание практически бессточного технологического процесса, сокращение затрат на обезвреживание стоков, выделение металлов в виде, пригодном для дальнейшей утилизации. 1 ил.

Способ регенерации отработанных растворов, содержащих серную кислоту, включающий обработку в многокаскадном электролизере с разделенными электродными пространствами, отличающийся тем, что предварительно смешивают отработанные концентрированные растворы, содержащие серную кислоту, с промывными водами, после пропускания через катодное пространство первого электролизера каскада раствор направляют в окислительный реактор для окисления ионов железа до трехвалентного состояния, отделяют гидроксид трехвалентного железа и затем раствор последовательно проходит катодные пространства последующих электролизеров каскада с промежуточным отделением после каждой ступени каскада образовавшихся гидроксидов металлов, а после отделения гидроксидов металлов на последней ступени каскада раствор пропускают через анодные пространства всех электролизеров каскада в направлении от последней ступени к первой и выходящий из анодного пространства первого электролизера каскада раствор подвергают низкотемпературному испарению, после чего концентрат очищенной кислоты возвращают в технологический процесс, а сконденсированные пары воды направляют на промывочные операции.

| Бучило Э | |||

| Очистка сточных вод травильных и гальванических отделений | |||

| - М.: Металлургия, 1974, с.45-46 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И ЩЕЛОЧИ | 1990 |

|

RU2036251C1 |

| Способ регенерации нитрующей смеси | 1984 |

|

SU1213087A1 |

| Электролизер для регенерации сернокислых травильных растворов | 1986 |

|

SU1421807A1 |

| DE 3203481 A1, 11.08.1983 | |||

| US 4113588 A, 12.09.1978 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ, СОДЕРЖАЩЕЙ СУЛЬФАТЫ МЕТАЛЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2098349C1 |

Авторы

Даты

2000-05-20—Публикация

1999-03-15—Подача