Изобретение касается устройства передачи энергии механического привода, в частности для контроля давления в тормозном устройстве.

Оно применяется, в частности, в гидравлических приводах, требующих очень короткого времени срабатывания и низких производственных затрат, причем эти приводы используются, например, в тормозных системах, системах автоматического регулирования направления или автоматического управления транспортных средств или подвижных механизмов.

Существует несколько технических решений передачи энергии механического привода, в частности, на основе пневматических, электрических или гидравлических органов. На практике пневматические органы имеют слишком длительное время срабатывания, в электрические органы требуют большого количества электроэнергии, что неприемлемо для загруженных систем. Кроме того, эти два типа узлов относительно дороги. Системы привода современных транспортных средств, в частности, используемые в тормозных устройствах или, например, в устройствах автоматического управления, требуют все более короткого времени срабатывания, соответствующего, например, полосам пропускания приблизительно 10 Гц. Кроме того, снижение общей стоимости транспортных средств или оборудования заставляет все больше сокращать стоимость составляющих органов, включая таким образом и указанные выше органы управления. В настоящее время только гидравлические узлы, по всей видимости, способны лучше приспосабливаться для передачи энергии механического привода в транспортных средствах или подвижном оборудовании, более дешевым способом и с достаточно коротким временем срабатывания в соответствии с требованиями новых технических и экономических условий.

В устройствах, обычно применяемых в области гидравлических приводов, используются полные узлы, такие как сервомеханизмы на основе, например, выпускных клапанов или клапанов давления. Гидравлические органы имеют технические характеристики и компоновку, которые составляют однородный блок и их функция контроля расхода определяется многокаскадным блоком, состоящим из золотников и пружин.

Как правило, эти сервомеханизмы имеют два каскада. Первый каскад, включающий линейный привод, приводит в движение пластину, оснащенную осью или стержнем, путем намагничивания, которое является следствием действия тока в поперечном направлении соленоида, соединенного с осью. Второй каскад представляет собой гидравлический усилитель, состоящий, например, из золотника и оттяжной пружины. Механическая инерция, резонанс и константы времени осложняют систему автоматического регулирования и ограничивают скорость перемещения органов. Тем не менее есть возможность улучшить технические характеристики этих систем, в частности, касающиеся времени их срабатывания или полосы пропускания, однако ценой их усложнения, что значительно повышает затраты на их производство, что приемлемо, возможно, для использования в летательных аппаратах, но не приемлемо, например, для использования в наземных транспортных средствах, производимых большими сериями и при необходимой низкой стоимости.

Известно (FR, заявка 2314529, кл. G 05 B 11/06, 11.02.77) техническое решение, способное уменьшить упомянутые недостатки, в частности упростив систему автоматического регулирования благодаря менее выраженным явлениям резонанса и неустойчивости, которое заключается в замене упомянутого ранее привода линейного типа на ротационный привод, осуществляющий посредством, например, шатуна передаточное движение на золотник, а также в замене пружин второго каскада на оттяжную пружину, воздействующую на ротационный привод. Если последнее менее сложное и более экономичное решение повышает технические характеристики, устраняя, в частности, явления резонанса, проведенные до настоящего времени испытания, то это не позволяет добиться желаемого времени срабатывания порядка, например, 0,1 с, соответствующего полосе пропускания поршня приблизительно 10 Гц.

Целью изобретения является устранение упомянутых выше недостатков, добавляя, в частности, некоторые меры на уровне цепей управления и автоматического регулирования ротационного привода.

С этой целью предметом изобретения является устройство передачи энергии механического привода, содержащее по крайней мере ротационный привод, оснащенный оттяжной пружиной и техническими средствами, соединенными с ротационным приводом для передачи линейного движения на механический орган, отличающееся тем, что ротационный привод оснащен вращающимся электромагнитом, угловое положение которого регулируется импульсным и периодическим током, и тем, что оно включает, кроме того, средства снятия энергии намагничивания, накопленной в упомянутом электромагните.

Основными преимуществами изобретения является то, что оно позволяет получить устройства, экономичные и имеющие очень малое время срабатывания, совместимые, например, с автоматическими системами торможения и управления, а также то, что оно негромоздко и просто в использовании.

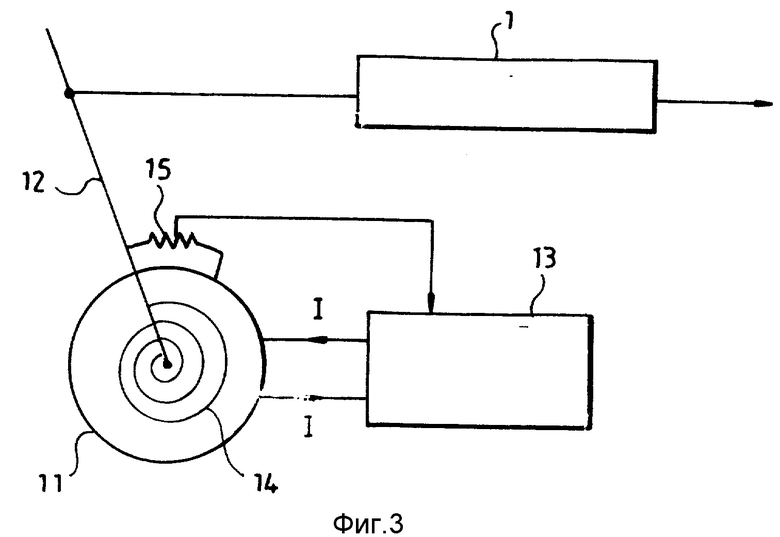

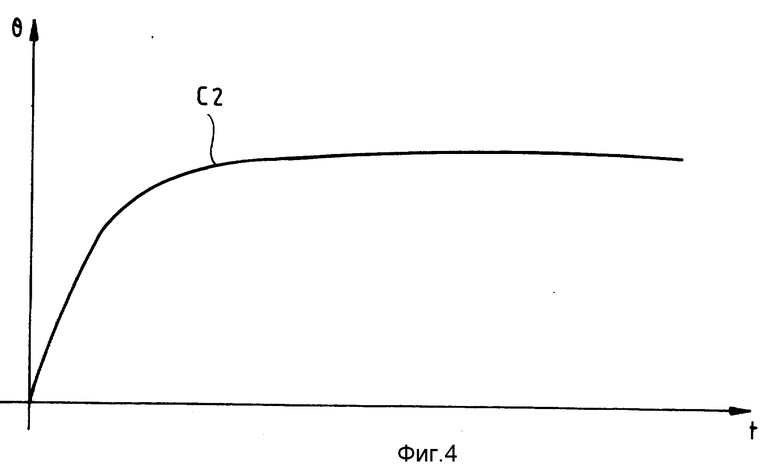

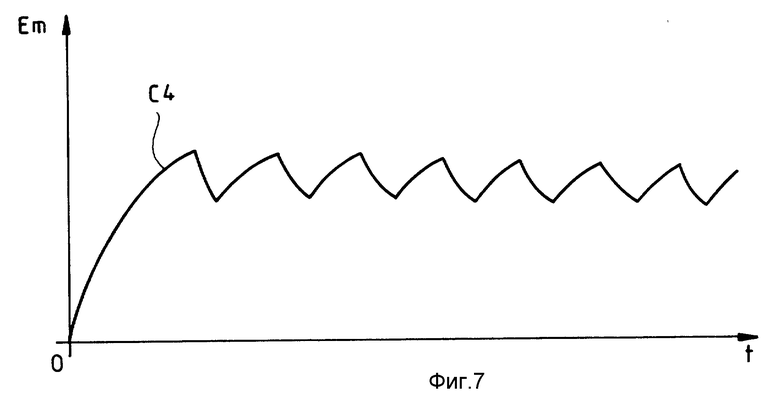

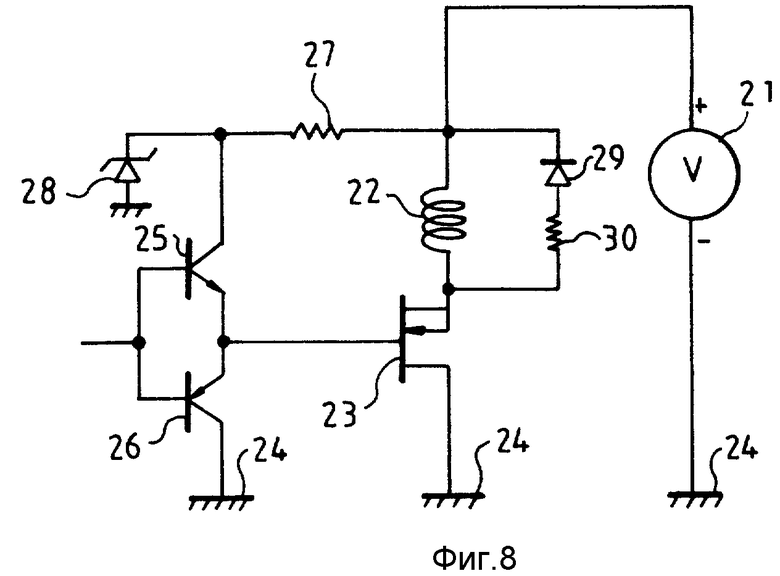

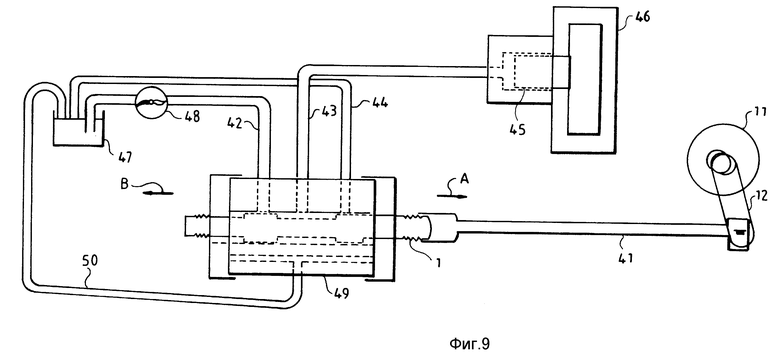

На фиг. 1 приведена принципиальная схема системы передачи энергии механического привода в соответствии с известным уровнем техники; на фиг. 2 - характеристика чувствительности предыдущей системы в соответствии с заданным изменением положения; на фиг. 3 - принципиальная схема возможного устройства передачи энергии механического привода в соответствии с изобретением; на фиг. 4 - характеристика чувствительности предыдущего устройства в соответствии с заданным изменением положения; на фиг. 5 - возможная форма тока управления ротационного привода, применяемого в устройстве, описанном в изобретении; на фиг. 6 и 7 - формы энергии намагничивания, накопленной в электромагните упомянутого выше привода в зависимости от частоты тока управления; на фиг.8 - схема возможной цепи размагничивания внутренних цепей привода; на фиг. 9 и 10 - пример применения устройства, описанного в изобретении, для контроля тормозного давления в тормозном устройстве.

На фиг. 1 представлена принципиальная схема системы передачи энергии механического привода в соответствии с известным уровнем техники. Положение механического органа 1, например, золотника, соединяющего несколько гидравлических цепей между собой, контролируется линейным приводом, например электромагнитом, состоящим из магнитного стержня 2, окруженного соленоидом 3. Один из концов стержня 2 соединен с неподвижным элементом 4 посредством пружины 5, второй его конец соединен с механическим органом 1. Между последним и стержнем 2 установлено устройство считывания 6 линейного положения механического органа 1. Этим устройством считывания 6 может быть, например, потенциометр, соединенный со средствами управления 7 электромагнита 2 и 3, причем потенциометр подает напряжение или ток зеркального изображения положения механического органа 1. При этом средства управления 7 подают, кроме того, ток 11, от которого зависит положение стержня 2, эта информация о положении позволяет осуществить автоматическое регулирования положения механического органа 1. Пружина 5 обеспечивает возврат стержня 2 в его первоначальное положение.

Описанная таким образом система представляет фактически на практике колебательную систему, управляемую уравнением второй степени. Вследствие этого каждое заданное изменение положения под действием средств управления 7 может сопровождаться переходно-колебательным режимом работы, как это проиллюстрировано кривой C1 на фиг. 2, на которой представлена характеристика линейного положения механического органа 1 в зависимости от времени в соответствии с заданным изменением положения. В системе, представленной на фиг.1, значения, в частности, усилия возврата пружины 5 и масс стержня 2 и механического органа 1 ведут к этому колебательному режиму, аналогично показанному кривой C1, где колебательные движения замедляют время установки стабильного положения, таким образом фактически удлиняя время срабатывания системы. Кроме упомянутого выше негативного эффекта этих паразитных колебаний, считывание положения механического органа 1 осложняется также колебательным движением средств считывания 6, жестко связанных с механическим органом 1.

Техническое решение, устраняющее этот колебательно-переходный режим, состоит в замещении линейного привода, состоящего из электромагнита 2 и 3, на ротационный привод 11, как показано на принципиальной схеме на фиг. 3. В устройстве (фиг. 3) механический орган 1, например гидравлический золотник, движение которого всегда линейно, соединен с ротационным приводом 11 с помощью средств передачи 12. Эти средства передачи 12, например шатун, преобразуют вращательное движение ротационного привода 11 в линейное движение и передают его на механический орган 1. Привод 11 оснащен вращающимся электромагнитом, с которым он жестко связан механически. Угловое положение последнего и таким образом ротационного привода 11 регулируется, например, током 1, который подается электронным модулем 13. Концентрическая пружина 14 создает вращательный момент, противоположный создаваемому током I вращающегося электромагнита, возвращая таким образом ротационный привод 11 в первоначальное положение. Средства считывания 15 углового положения привода 11 устанавливают электрический параметр, типичный для этого положения, напряжение или ток, например, на электронный модуль 13 для обеспечения автоматического регулирования углового положения привода 11.

Уравнения, определяющие угловые движения привода 11, также второй степени. Однако значения, в частности, момента инерции самого привода, вращающих моментов, создаваемых пружиной 14 и механическим органом 1, обеспечивают переходные режимы по эту сторону от критического режима, как показано на фиг. 4. Фактически кривая C2, типичная для характеристики чувствительности углового положения 0 привода 11 в зависимости от времени t в соответствии с заданным изменением углового положения, не показывает колебательных движений.

Изменение углового положения не показывает колебательных движений. Изменение углового положения ротационного привода 11 регулируется посредством изменения среднего значения тока I, питающего жестко соединенный с ним электромагнит. Простой метод изменения среднего значения тока I состоит в выборе импульсного и, например, периодического тока с постоянным пиковым значением и в изменении его циклического коэффициента.

На фиг. 5 показана возможная форма тока I в зависимости от времени t для питания электромагнита ротационного привода 11. Импульсный и, например, периодический ток I в любой период T не равен нулю и равен I в течение временного интервала τ меньше T и равен нулю в течение остального периода. Среднее значение тока I, отмеченное как I, определяется таким образом следующим соотношением:

Частота тока I такова, например несколько сот герц, что интервалы времени, когда он равен нулю, не влияют непосредственно на положение электромагнита привода и не создают нестабильности из-за констант времени последнего, которые явно больше интервалов времени, когда ток I равен нулю. Соотношение между временем τ , когда ток I стационарен, и периодом T тока I, представляет собой циклический коэффициент тока I.

Для относительно низких частот тока I время срабатывания углового положения ротационного привода 11 еще очень продолжительно, в том смысле, что оно не достигает, например, значений порядка 0,1 с для того, чтобы быть приемлемым в некоторых областях. При регулировании углового положения ротационного привода 11 циклическим коэффициентом периодического тока, техническое решение, которое позволяет расширить полосу пропускания устройства или, что сводится к одному и тому же, сократить время срабатывания, ведет к увеличению частоты тока I. Однако приведенные ранее испытания не выявили расширения полосы пропускания при увеличении этой частоты, а время срабатывания ротационного привода 11 остается очень длительным для того, чтобы использовать его в устройствах передачи энергии привода для современных областей применения, таких как автоматическое управление, или, например, для тормозных систем. Причиной этой стагнации времени срабатывания несмотря на повышение частоты тока I, вероятно, являются механические эффекты, в частности трение.

Наблюдения и испытания, проведенные заявителем, позволили отметить роль энергии намагничивания, накопленной в электромагните ротационного привода 11.

Для этого на фиг. 6 и 7 приведена характеристика изменения энергии намагничивания Eм в зависимости от времени t. Кривая C3, приведенная на фиг. 6, показывает энергию намагничивания Eм, где в каждый период времени T1 электромагнит заряжается энергией намагничивания в течение τ1 т.е. когда ток I не равен нулю, и полностью высвобождает эту энергию намагничивания за оставшийся период времени. Это полное высвобождение энергии намагничивания возможно лишь, если период времени T1 достаточно велик, таким образом частота тока I достаточна низка. Как только эту частоту увеличивают с целью расширения полосы пропускания устройства, период тока уменьшается до такой степени, что энергия намагничивания, накопленная в электромагните ротационного привода 11, полностью не высвобождается, как это показывает кривая C4 (фиг. 7). На фиг. 7 электромагнит заряжается энергией намагничивания до максимального значения, однако впоследствии полностью не разряжается за следующие периоды времени. Энергия намагничивания Eм таким образом варьируется от максимального до минимального, не нулевого значения. Однако, если угловое положение ротационного приводного механизма 11 определяется средней величиной тока I, оно фактически в первую очередь зависит от среднего значения энергии намагничивания, накопленной в электромагните привода 11, причем энергия намагничивания зависит от тока I. Когда его частота такая же, как и энергия намагничивания Eм, представленная кривой C4, изменение среднего значения тока I, и таким образом его циклического коэффициента для изменения углового положения привода вызывает изменение среднего значения не в период тока, как в случае, показанном кривой C3, а при времени срабатывания, зависящем от констант времени внутренних цепей электромагнита. В последнем случае энергия намагничивания Eм всегда представляется кривой, по форме аналогичной кривой C4, однако устанавливается при другом среднем значении. При очень высокой частоте тока I время реагирования приводного механизма на изменения циклического коэффициента тока I зависит не от частоты последнего, а от констант времени внутренних цепей электромагнита, т.е. фактически главным образом от его катушки. Собственная индуктивность последней имеет значение, сообщающее электромагниту и, следовательно, жестко связанному с ним приводному механизму очень длительное время срабатывания.

Подчеркнув эту проблему, устройство передачи энергии механического привода, описанное в изобретении, сохраняет базовую конструкцию, представленную принципиальной схемой на фиг. 3, с использованием, в частности, ротационного привода 11, включая, кроме того, например, внутри электронного модуля 13 цепь размагничивания электромагнита привода 11, предназначенную для обеспечения снятия энергии намагничивания Eм за период тока I.

На фиг. 8 представлен возможный пример цепи размагничивания электромагнита привода 11. Ток I подается источником напряжения 21, например в 28 В. Этот источник напряжения 21 заряжается главным образом от катушки 22 роторной обмотки электромагнита привода 11 и от транзистора 23, например полевого. Катушка 22 соединена с положительным выводом источника напряжения 21 и со стоком транзистора 23. Отрицательный вывод источника напряжения 21 и источник транзистора 23 соединены, например, с потенциалом земли 24. Транзистор управляется, например, двумя транзисторами 25 и 26, соединенными "push-pull". Эмиттер транзистора 25 и коллектор транзистора 26 соединены с решеткой транзистора 23, причем коллектор транзистора 26 соединен с потенциалом земли 24. Сопротивление 27, установленное между позитивным выводом источника напряжения 21 и коллектором транзистора 25, ограничивает ток управления в транзисторах 25 и 26. Диск-ограничитель 28 ограничивает напряжение выводами этих транзисторов. Базы транзисторов 25 и 26 соединены с одним логическим командным сигналом. При наличии этого сигнала транзистор 23 действует посредством других транзисторов 25 и 26 и таким образом через катушку течек ток, например, порядка 2 А, а отсутствие этого сигнала блокирует транзистор 23 и таким образом подавляет ток в катушке 22. Этот сигнал может подаваться аналогичной схемой или цифровой схемой, например, на основе микропроцессора. При подавлении тока в катушке 22 диод 29 и сопротивление 30 ее размагничивают. Для этого сопротивление 30 устанавливается между общей точкой катушки 22 и стока транзистора 23 и катодом диода 29, причем анод последнего соединен с другим концом катушки 22, которая в свою очередь соединена с позитивным выводом источника напряжения 21. Фильтр, не показанный на чертеже, состоящий главным образом из конденсатора и расположенный между катушкой 22 и источником напряжения 21, отделяет его от остальной цепи во избежание, в частности, резких изменений тока на его выходе.

Энергия намагничивания, которая влияет на электромагнит ротационного привода, таким образом быстро снимается после прерывания тока в катушке. Это позволяет повысить частоту и использовать это повышение для сокращения времени срабатывания устройства, описанного в изобретении. Таким образом легко получить полосу пропускания в 10 Гц, т.е. время срабатывания приблизительно 0,1 с.

На фиг. 9 и 10 в качестве примера для сведения показано возможное применение устройства передачи энергии механического привода, описанного в изобретении, для контроля тормозного давления в тормозных устройствах.

На фиг. 9 показан ротационный привод 11, оснащенный оттяжной пружиной (не показана), который осуществляет посредством шатуна 12 и тяги 41 передаточное движение на гидравлический золотник 1, включенный в корпус 49. Этот золотник направляет циркуляцию масла или тормозной жидкости через несколько гидравлических цепей 42 - 44. Гидравлический золотник 1, перемещаясь в направлении, указанном стрелкой A, обеспечивает гидравлической мощности, имеющейся в первой цепи 42, направление к второй цепи 43, соединяя таким образом гидрогенератор с нагрузкой, т. е. с поршнем 45, воздействующим на скобу тормоза 46. При перемещении золотника в направлении, указанном стрелкой B, цепь нагрузки 43 соединяется с третьей цепью 44. Эта последняя цепь обеспечивает связь нагрузки поршня 45 с емкостью 47. Первая цепь 42 соединена с емкостью 47 посредством насоса 48 с определенным давлением, например 150 бар. Корпус 49 имеет на концах сильфоны для регенерации масла или жидкости, которая затем передается по цепи 50 в емкость 47.

Электромагнит ротационного привода 11 может приводиться в движение импульсным током частотой, равной, например, приблизительно 500 Гц.

Устройство, показанное на фиг. 9, дает возможность изменить по желанию между шатуном 12 и гидравлическим золотником 1 структуру движения и перемещения в зависимости от того, включены или нет кулачки между шатуном 12 и гидравлическим золотником 1. Кроме того, шатун 12 может быть проложен за ось перемещения гидравлического золотника 1, представленной стержнем 41. Это позволяет фактически непосредственно вручную воздействовать на положение золотника независимо от автоматического регулирования положения или возможных нарушений функций на уровне системы автоматического регулирования. Последнее осуществляется электронным модулем 13, не показанным на фиг. 9.

На фиг. 10 показана структурная схема возможного типа системы автоматического регулирования, применимой для устройства, показанного ранее на фиг. 9.

Заданное значение давления устанавливается на положительном входе дифференциального элемента 71. Последний передает информацию об ошибке на электронный модуль 13. Внутреннее операционное устройство этого модуля преобразует эту ошибку давления в ошибку положения благодаря, например, содержащейся в памяти таблице преобразования. Электронный модуль подает ток I на электромагнит ротационного привода 11 в зависимости от его желаемого углового положения. Датчик углового положения 15 ротационного привода 11 посылает на электронный модуль 13 напряжение или ток, характерный для положения привода. Электронный модуль 13 обеспечивает сравнение с заданным значением в зависимости от информации об ошибке, полученной от дифференцирующего элемента 71, и определяет сигнал ошибки, который становится нулевым, когда желаемое положение и положение, указанное датчиком положения 15, совпадают. Угловое положение ротационного привода 11 соответствует линейному положению гидравлического золотника 1. В зависимости от положения гидравлического золотника 1 давление оказывается на нагрузку, следовательно, на поршень тормоза 45, или направляется в емкость 47. В случае, когда давление направляется на тормоз, оно увеличивается в тормозном устройстве. Датчик давления 72, соединенный с отрицательным входом дифференцирующего элемента 71, указывает реальное давление в тормозном устройстве. При совпадении заданного и реального значений давления в тормозном устройстве ротационный привод 11 устанавливается таким образом, чтобы гидравлический золотник 1 устанавливался в положение, которое не позволяет давлению питания передаваться на тормозное устройство и тем самым давление остается постоянным.

На фиг. 10 показаны две цепи обратной связи, первая регулирует угловое положение ротационного привода 11, а вторая регулирует давление в тормозном устройстве. В соответствии с желаемыми техническими характеристиками есть возможность не регулировать автоматически ротационный привод 11 по положению и сохранить только вторую цепь обратной связи. Однако в любом случае благодаря, в частности, цепи размагничивания катушки электромагнита ротационного привода технические характеристики устройства передачи энергии привода, показанного на фиг. 9 и 10, достаточно удовлетворительны на уровне полученных полосы пропускания или времени срабатывания.

Устройство включает в себя по крайней мере ротационный привод, оснащенный оттяжной пружиной и шатуном, соединенным с ротационным приводом для передачи линейного движения на механический орган. Ротационный привод оснащен вращающимся электромагнитом, угловое положение которого регулируется импульсным и периодическим током. Имеется средство снятия энергии намагничивания, накопленной в электромагните. Устройство обеспечивает упрощение системы автоматического регулирования благодаря менее выраженным явлениям резонанса и неустойчивости. 9 з. п. ф-лы, 10 ил.

| FR, заявка, 2314529, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-08-10—Публикация

1993-03-09—Подача