Изобретение относится к области металлургии и может быть использовано для внепечной обработки металла при помощи проволок (лент).

Известно устройство для ввода алюминиевой проволоки в сталеразливочной ковш, содержащее бухтоприемник с разматывателем, направляющую, подающие ролики и мундштук, снабженный механизмом осевого перемещения [1].

Мундштук может быть подан достаточно близко к поверхности металла и таким образом проволока может проникнуть на некоторую глубину в металл.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится невозможность подать проволоку (ленту) в жидкий металл на большую глубину. Между тем, существует потребность подавать проволоку (ленту) на глубину 1 - 2 м и глубже. Это связано с необходимостью обработки жидкого металла по всей глубине ковша для более полного усвоения вводимых элементов, а также с тем, что некоторые металлы - наполнители проволок (лент), например, кальций, магний и др., при температуре жидкого металла и атмосферном давлении удаляются из металла в виде паровых пузырей, не успевая раствориться в металле. Подача же обрабатывающих материалов в достаточно глубокие слои жидкого металла (например, для кальция эта глубина составляет 1,3 м) исключает их выкипание.

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности признаков является устройство для ввода обрабатывающих элементов в виде проволок (лент) непосредственно в расплавленный металл, включающее механизм подачи проволоки (ленты), направляющий погружной элемент с каналом для проволоки (ленты), систему подачи газа и герметизирующий узел, состоящий из нескольких (по крайней мере двух) пар пластмассовых пробок с пазами для проволоки (ленты). Эти пробки попарно прижимаются друг к другу, обеспечивая герметизацию канала, а пазы служат для пропуска проволоки (ленты) по каналу сквозь пары пробок.

Направляющий погружной элемент обеспечивает подачу проволоки (ленты) в жидкий металл на требуемую глубину. Система подачи газа обеспечивает давление в канале для проволоки (ленты), препятствующее затеканию в него жидкого металла, а герметизирующий узел предотвращает вытекание газа из канала в атмосферу [2].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится быстрый износ пластмассовых пробок, крайне короткий участок, на котором пробки облегают проволоку (ленту), что не обеспечивает надежной герметизации при самых малых степенях износа пробок, неизбежное присутствие в составе герметизирующего узла не только большого количества деталей, требующих точного изготовления, но и механизмов (компрессора и др.).

Перечисленные недостатки снижают надежность работы устройства, повышают металлоемкость и энергоемкость изделия.

Сущность изобретения в следующем.

Задача, на решение которой направлено заявляемое изобретение, состоит в достижении технического результата при осуществлении изобретения, заключающегося в повышении надежности работы устройства, снижении металлоемкости и энергоемкости за счет упрощения конструкции устройства.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для ввода проволоки (ленты) в жидкий металл на требуемую глубину, включающем механизм подачи проволоки (ленты), направляющий погружной элемент с каналом для проволоки (ленты), систему подачи защитного газа и герметизирующий узел, который, согласно изобретению, расположен внутри направляющего погружного элемента и представляет собой чехол из эластичного материала (например, резины), внутренняя поверхность которого, покрыта металлом и повторяет сечение проволоки (ленты), а внешняя поверхность во входной части по всему периметру соединена герметично с внутренней поверхностью канала для проволоки (ленты) погружного направляющего элемента в его входной части.

Изложенная выше совокупность признаков обеспечивает достижение указанного технического результата, чем обуславливается причинно-следственная связь между признаками и техническим результатом и существенность признаков формулы изобретения.

Сравнение заявляемого изобретения с прототипом позволило установить соответствие его критерию "новизна" по действующему законодательству. Проверка соответствия предлагаемого изобретения требованиям новизны проводилась с учетом ранее опубликованных изобретений.

Для проверки заявляемого изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого изобретения. Результаты поиска показывают, что заявляемое изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем не выявлено решений, содержащих отличительные от прототипа признаки.

Следовательно, заявляемое изобретение соответствует требованию условия "изобретательский уровень" по действующему законодательству.

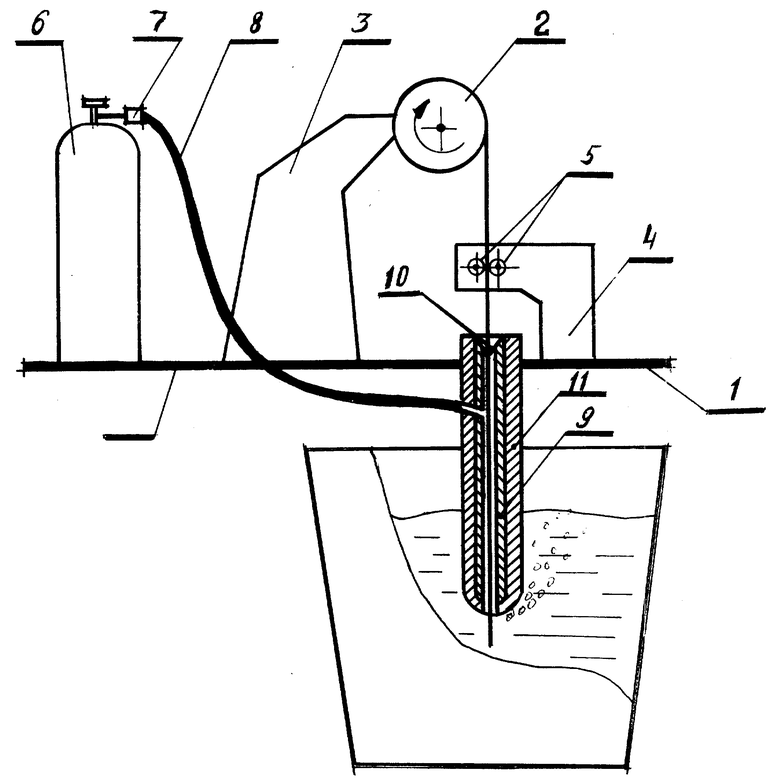

На чертеже представлена схема заявляемого устройства, общий вид, с направляющим погружным элементом.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Устройство содержит подвижную площадку 1, на которой размещены: механизм подачи проволоки или ленты, состоящий из катушки 2 с проволокой или лентой, укрепленной на консоли 3, и тянущего аппарата 4 с подающими роликами 5; система подачи газа, состоящая из емкости, с инертным газом, регулятора 7 давления газа, газопроводящих шлангов 8; направляющий погружной канал для проволоки или ленты и герметизирующий узел 10.

Герметизирующий узел 10 выполнен из резины в виде чехла, внутренняя поверхность которого покрыта металлом и повторяет сечение проволоки или ленты. Внешняя поверхность чехла во входной части по всему периметру герметично соединена с поверхностью канала для проволоки или ленты направляющего погружного элемента 9 в его входной части.

Снаружи направляющий погружной элемент защищен огнеупорным материалом 11.

Устройство работает следующим образом.

Емкость с жидким металлом при помощи подъемно-транспортных устройств подают к устройству. Включают систему подачи газа и механизм подачи проволоки или ленты. Подвижную площадку 1 опускают до погружения направляющего погружного элемента 9 в жидкий металл на заданную глубину. Вводимая проволока или лента через канал для проволоки или ленты поступает в жидкий металл и растворяется в нем.

Поскольку внутреннее сечение чехла повторяет сечение проволоки или ленты, прилегание чехла к проволоке или ленте будет плотным.

Инертный газ поступает в канал для проволоки или ленты под повышенным давлением. Величина давления газов определяется глубиной погружения направляющего погружного элемента 9 в жидкий металл. Таким образом повышенное давление, и стенки чехла прижимаются к поверхности вводимой проволоки или ленты, увеличивая степень герметизации и препятствуя истечения газа через входное отверстие канала. Истечение из полости вне чехла исключено, так как внешняя часть чехла во входной части по всему периметру герметично соединена с внутренней поверхностью канала для проволоки или ленты. Таким путем обеспечивается полная герметизация.

При движении проволоки или ленты внутри чехла дефекты проволоки или ленты в виде изгибов и тому подобных повторяется эластичным материалом чехла, что обеспечивает прилегание чехла к вводимой проволоке или ленте на любой глубине в пределах длины чехла.

Покрытие внутренней поверхности чехла металлом обеспечивает уменьшение трения при движении в нем проволоки или ленты, и вследствие этого снижаются затраты на ввод проволоки или ленты.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении, при использовании заявляемого изобретения, следующей совокупности условий:

- средство, воплощающее заявляемое изобретение при его осуществлении, предназначено для использования в промышленности, а именно в металлургии, для внепечной обработки металла при помощи проволок или лент, в т.ч. наполненных порошками любых металлов;

- для заявляемого изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможностью его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявляемое изобретение соответствует требованию условия "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРОВОЛОКИ К ПРУЖИННО-НАВИВОЧНОМУ АВТОМАТУ | 1993 |

|

RU2080197C1 |

| УНИТАРНЫЙ ПАТРОН | 1997 |

|

RU2114380C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА, МАРГАНЦА, СТАЛЕЙ И СПЛАВОВ НА ИХ ОСНОВЕ | 1995 |

|

RU2083936C1 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 1992 |

|

RU2049220C1 |

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОСТИ | 1996 |

|

RU2112952C1 |

| НАПРАВЛЯЮЩИЙ МЕХАНИЗМ ДЛЯ ПРУЖИННО-НАВИВОЧНОГО АВТОМАТА | 1993 |

|

RU2080199C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2014136C1 |

| ЗАБОЙНЫЙ ОТСЕКАТЕЛЬ | 1992 |

|

RU2049226C1 |

Изобретение может быть использовано в области металлургии и может быть использовано для внепечной обработки металла при помощи проволок или лент. Устройство состоит из механизма подачи проволоки или ленты, направляющего погружного элемента, системы подачи газа и герметизирующего узла, расположенного внутри погружного элемента. Герметизирующий узел выполнен в виде чехла из эластичного материала, например, резины. Внутренняя поверхность чехла покрыта металлом и повторяет сечение проволоки или ленты. Внешняя поверхность чехла во входной части по всему периметру герметично соединена с внутренней поверхностью канала для проволоки или ленты направляющего погружного элемента в его входной части. Технический результат - повышение надежности работы, снижение металлоемкости и энергоемкости за счет упрощения конструкции. 1 з.п. ф-лы. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU A, 4512800, C 21 C 7/00, 1985. | |||

Авторы

Даты

1998-08-10—Публикация

1997-04-09—Подача