Изобретение относится к термометрии и может быть использовано для измерения температуры расплавов в металлургической отрасли, в частности в процессах жидкофазного восстановления, а также в химической промышленности в условиях высоких температур и наличия агрессивной жидкой среды.

Известны устройства, позволяющие измерять температуру металлургических расплавов, состоящие из термопреобразователей и защитных колпачков. Защитные колпачки выполнены из огнеупорной керамики или металла. Горячий спай термопреобразователя размещен в защитном колпачке, либо выведен непосредственно в среду, где измеряется температура (Рыжонков Д.И., Падерин С.Н., Серов Г.В. Твердые электролиты в металлургии. -М.: Металлургия, 1992, с. 75 - 78). Известны также устройства с высокотемпературными термопарами ПР 30/6, ВР 5/20, способные без возобновления рабочего спая с допустимой погрешностью обеспечивать многократные измерения температуры расплавов, достигающей значений 1500 - 1600oC, если они будут снабжены защитными наконечниками (Данишевский С.К., Сведе-Швец Н.И. Высокотемпературные термопары. -М.: Металлургия, 1977, с. 117 - 120).

Очевидно, что в условиях высоких температур и жидких агрессивных сред чрезвычайно трудно подобрать универсальный материал, способный противодействовать разрушающему действию данных факторов на термопреобразующий элемент.

С одной стороны, металлические материалы обладают значительной прочностью и термостойкостью, но вместе с тем характеризуются невысокой сопротивляемостью высокотемпературной окислительной либо восстановительной газовой атмосфере, присутствующей практически в любом пирометаллургическом агрегате.

В то же время, неметаллические материалы, в основном оксиды металлов и некоторые виды композиционных материалов на их основе, обладают приемлемой стойкостью к высокотемпературной газовой фазе, значительной изолирующей способностью (удельное электрическое сопротивление при высоких температурах составляет r = 105 - 107 Ом • м), но не сохраняют в сравнении с металлами химическую инертность по отношению к оксидному расплаву.

Из известных устройств наиболее близким по техническому решению к заявляемому является устройство, описанное в (авт.св. СССР N 1515069, кл. G 01 K 7/04, 1987 г). Данное устройство содержит термопару, рабочий спай которой размещен в керамическом наконечнике из алунда, либо диоксида циркония или дисилицида молибдена, соединенном с жаропрочной трубой, подключенной к сети (баллонам) с инертным газом - аргоном. В свою очередь, жаропрочная труба с термопарой и наконечником размещены в водоохлаждаемом кожухе и в случае необходимости перемещаются в нем. Данное устройство характеризуется простотой использования и легкостью в эксплуатации. Вместе с тем, анализ прототипа выявляет существенные недостатки, которые состоят в следующем:

замеры температуры осуществляются лишь периодически, при этом, в случае ошлакования жаропрочной трубы, не представляется возможным выдвинуть ее из зоны замера в зону действия охлаждения;

общая длительность работы устройства целиком и полностью определяется стойкостью керамического наконечника, испытывающего при функционировании значительный термический удар;

и наконец, устройство не позволяет производить замеры температуры в металлургических расплавах сколь-нибудь продолжительное время, вследствие растворения защитного колпачка в оксидном расплаве.

Целью настоящего изобретения является увеличение длительности работы устройства и осуществление непрерывного измерения температуры в течение продолжительного времени (времени проведения плавки).

Сформулированная цель достигается тем, что в отличие от известного устройства, содержащего термопару, рабочий спай который размещен в защитном керамическом наконечнике, расположенном в канале металлического блока, который установлен в водоохлаждаемом корпусе, металлический блок выполнен в виде соединенного с водоохлаждаемым корпусом цилиндра с глухим осевым продольным каналом, в котором размещен рабочий спай термопары с защитным керамическим наконечником, при этом часть цилиндра выполнена выступающей за пределы водоохлаждаемого корпуса, а на ее поверхности на расстоянии от наружного торца цилиндра, равном 0.3 - 0.4 ее длины, выполнена проточка, диаметр которой равен 2.0 - 2.5 диаметра продольного канала цилиндра, ширина проточки равна 0.2 - 0.4 длины выступающей за пределы водоохлаждаемого корпуса части цилиндра.

На чертеже изображен общий вид устройства в разрезе.

Устройство для измерения температуры агрессивных расплавов содержит водоохлаждаемый корпус 1, термопреобразователь 2 в защитном керамическом наконечнике 3, металлический блок 4.

Корпус выполнен из трубы нержавеющей стали, например, X18H92T, внутри нее располагается трубка для подачи охлаждающей воды 5 и сливной патрубок 6. Во внутренней центральной части корпуса размещена трубка 7 таким образом, что небольшая часть ее (2 - 3 мм) выступает из торцевой части корпуса, а противоположная часть трубки подключена к системе с инертным газом. Выступающие части трубок обвариваются. Трубка 7 соединена разъемным, например резьбовым соединением с металлическим блоком 4, выполненным в виде круглого цилиндра с проточкой между его торцами из тугоплавкого жаропрочного металла, инертного по отношению к агрессивной среде, например молибдена. Внутри металлического блока имеется глухой продольный осевой канал 8, в котором размещены термопреобразователь 2 марки ПР 6/ 30 в защитном керамическом наконечнике 3 из плавленной трехокиси алюминия. Термопара через удлинительные провода 9, изолированные от сквозной трубки керамическими бусами 10, соединена с измерительным прибором (вольтметром).

Выбор конструктивного решения заявляемого устройства основан на сочетании преимуществ служебных характеристик керамики и металла, находящихся в различных агрессивных средах, а именно в оксидном расплаве и газовой атмосфере.

Устройство работает следующим образом. Металлический блок воспринимает тепловую энергию среды и передает ее на термопреобразователь, электрический потенциал которого фиксируют прибором.

Твердые и жаропрочные металлы, в данном случае молибден, проявляет повышенную стойкость в высокотемпературной агрессивной среде, которой является оксидный расплав, в частности процесса жидкофазного восстановления РОМЕЛТ, содержащий шлакообразующие компоненты CaO, SiO2, MgO, Al2O3, MnO и незначительные концентрации закиси железа FeO, лежащий в интервале 1.5 - 2.5% по массе. Находясь в среде, температура которой измеряется, молибденовый блок не имеет прямого контакта с газовой фазой, содержащей кислород. Химическое взаимодействие металла с кислородом в условиях высоких температур приводит к быстрому окислению молибдена. В то же время внутренняя поверхность продольного осевого канала металлического блока и торцевая часть его, находящаяся в трубке, также подвержена воздействию окислительной газовой атмосферы. Для предотвращения этого воздействия в трубку 7 подают инертный газ. Причем во время работы устройства охлаждения горячего спая термопары инертным газом не наблюдается. Керамический наконечник в данной конструкции выполняет функции электрического изолятора горячего спая термопары от стенок металлического блока и предотвращает возможную диффузию атомов молибдена в материал термопреобразователя. Кроме того, керамический наконечник не испытывает значительного термического удара, роль демпфера в этом случае играет металлический блок.

Таким образом, в результате работы заявляемого устройства длительность его функционирования определяется в основном стабильностью показаний термопреобразователя.

Однако при работе устройства протекает процесс отвода тепла от металлического блока к водоохлаждаемому корпуса, что приводит в конечном итоге к заниженным значениям измеряемой температуры по отношению к истинной температуре среды. Поэтому для уменьшения этого потока на цилиндрической поверхности металлического блока выполнена проточка. Она характеризуется диаметром d, шириной l и расположением, определяемым расстоянием S от кромки проточки до торца металлического блока, в котором размещен горячий спай термопары. Диаметр проточки связан с величиной диаметра канала в металлическом блоке d, в котором размещен термопреобразователь с защитным наконечником. Диаметр канала в устройстве является постоянной величиной, равной 6 мм. Эта связь обусловлена тем, что, с одной стороны, диаметр проточки должен быть как можно меньший (Dпроточки ---> dканала), но в этом случае создается угроза деформации этого участка и отрыв его под действием силы тяжести и высокой температуры от устройства. Экспериментально установлено, что стабильная работа устройства наблюдается при выполнении определенного соотношения между диаметром проточки и диаметром канала, выражаемого равенством D = (2.0 - 2.5) • d, мм.

В то же время выбор ширины и расположения проточки на металлическом блоке основан на следующих соображениях. Проточка не должна быть узкой, поскольку в данном случае будет затруднен теплообмен между всей средой, в которой измеряется температура и объемом расплава, находящимся в проточке. Температура этого объема будет существенно меньшей по сравнению с остальной частью среды и через него облегчен отвод тепла от рабочего спая термопары к водоохлаждаемому корпусу. Иными словами, среда, сосредоточенная в узкой проточке не будет энергично взаимодействовать с остальной частью среды, температура которой измеряется. Вместе с тем, проточка не должна располагаться близко к месту соединения металлического блока с водоохлаждаемым корпусом, так как при этом уменьшается стойкость металлического блока к действующему на него изгибающему моменту. С другой стороны, проточка должна быть удалена и от горячего спая термопреобразователя. Тогда поверхность контакт между расплавом и той частью металлического блока, в котором размещен рабочий спай термопары, будет большим и, следовательно, уровень измеряемой температуры будут максимально приближен к истинной температуре среды. Промышленные испытания показали, что оптимальная ширина проточки связана с величиной выставляемой из водоохлаждаемого корпуса части металлического блока L соотношением: l = (0.2 - 0.4) • L, мм, а расположение проточки на металлическом блоке характеризуется расстоянием от ее края до торца металлического блока, погружаемого в среду, температура которой измеряется и определяется равенством: S = (0.3 - 0.4) • L, мм, где L величина постоянная, равная ≈ 120 мм.

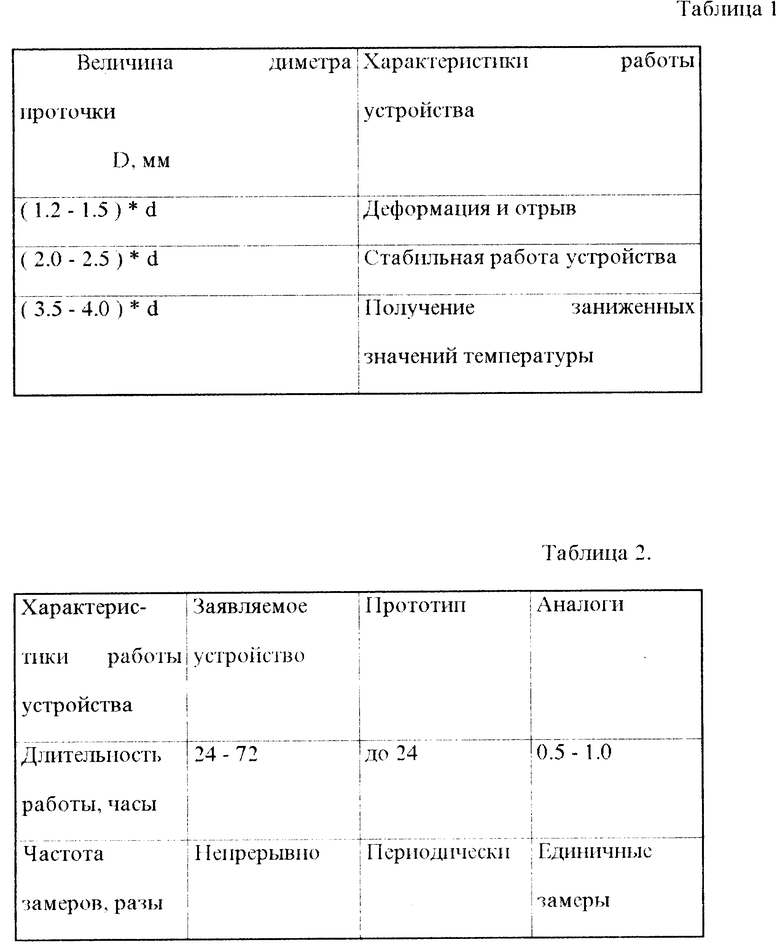

В табл. 1 приведены некоторые характеристики работы устройства, зависящие от значения D.

Основные показатели работы заявляемого устройства в сравнении с прототипом и аналогами приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2012 |

|

RU2522838C1 |

| Устройство для измерения температуры поверхности газохода | 2019 |

|

RU2700727C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ | 2016 |

|

RU2619360C1 |

| Высокотемпературный герметичный термопреобразователь | 2017 |

|

RU2666193C1 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| Многозонный термопреобразователь | 2017 |

|

RU2655734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО РЕАГЕНТА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНОГО МАСЛА | 1994 |

|

RU2140463C1 |

| Способ измерения температуры агрессивной среды | 1987 |

|

SU1515069A1 |

| ШАРОВОЙ КРАН | 1996 |

|

RU2086843C1 |

| ПАССИВИРУЮЩИЙ РАСТВОР ДЛЯ ОБРАБОТКИ СОСУДОВ И АППАРАТОВ, КОНТАКТИРУЮЩИХ С ПЕРЕКИСЬЮ ВОДОРОДА | 1993 |

|

RU2102531C1 |

Изобретение относится к термометрии и может быть использовано в металлургии в процессах высокотемпературного жидкофазного восстановления металлов из оксидных композиций. Изобретение позволяет увеличить длительность работы устройства и осуществить непрерывное измерение температуры в течение времени проведения плавки, Устройство для измерения температуры агрессивных расплавов содержит термопару, рабочий спай которой размещен в защитном наконечнике, расположенном в канале металлического блока (МБ). МБ выполнен в виде соединенного с водоохлаждаемым корпусом цилиндра с глухим продольным осевым каналом, в котором размещен рабочий спай термопары с защитным керамическим наконечником. Часть цилиндра выполнена выступающей за пределы корпуса. На ее поверхности на расстоянии 0,3 - 0,4 ее длины от наружного торца цилиндра выполнена проточка. Конструкция устройства позволяет уменьшить теплоотвод от рабочего спая термопары к водоохлаждаемому корпусу, повысить механическую жесткость металлического блока, находящегося под воздействием высокой температуры и силы тяжести. Устройство дает возможность непосредственно измерять температуру среды путем контакта металлического блока с ней и предохранять металлический блок от воздействия окислительной либо восстановительной высокотемпературной газовой атмосферы. При работе устройства керамический наконечник термопары не испытывает значительного термического удара при контакте со средой, температуру которой измеряют. Диаметр и ширина проточки являются строго определенными величинами. 1 з.п. ф-лы, 1 ил., 2 табл.

| SU, 1515069 А1, 15.10.89 | |||

| SU, 115690 А1, 30.10.58 | |||

| SU, 1244191 А1, 15.07.86 | |||

| US, 4646578 А, 03.03.87 | |||

| US, 4721534 А, 26.01.88 | |||

| DE, 3716145 А, 24.11.88 | |||

| WO, 98/11637 А1,30.11.89 | |||

| EP, 0108431 А2, 16.05.84 | |||

| Данишевский С.К., Сведе-Швец Н.И | |||

| Высокотемпературные термопары | |||

| М.: Металлургия, 1977, с.117-120 | |||

| Рыжонков Д.И., Падерин С.Н., Серов Г.В | |||

| Твердые электролиты в металлургии | |||

| М.: Металлургия, 1992, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1998-08-10—Публикация

1997-03-25—Подача