Изобретение относится к измерительной технике и, более конкретно, к устройству и способу для измерения параметров структурных элементов в образцах текстильного материала.

Известно устройство для измерения параметров структурных элементов в образцах текстильного материала, включающих волокно, непсы и сорные примеси, содержащее автоматический механизм подачи, включающий путь транспортировки и выход подачи и выполненный с возможностью транспортировки образцов по пути транспортировки к выходу подачи, средство обработки текстильного материала, имеющее вход, приспособленный для приема образца с выхода подачи, и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов, включающих волокно, сорные примеси и непсы, одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия по меньшей мере одного параметра структурного элемента и для выдачи параметрических сигналов, соответствующих одному или каждому воспринятому параметру, и транспортное средство для транспортировки структурных элементов с выхода средства обработки к чувствительному средству (Патент США No 4512060).

Из этого же патента известно устройство для измерения параметров структурных элементов в образцах текстильного материала, включающих волокно, непсы и сорные примеси, содержащее средство для подачи образца текстильного материала, средство обработки текстильного материала, имеющее вход для приема образца от средства для подачи образца и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия по меньшей мере одного параметра части волокон, части непсов и части сорных примесей от каждого образца текстильного материала и для выдачи параметрических сигналов, соответствующих одному или каждому воспринятому параметру, и транспортное средство для транспортировки структурных элементов с выхода средства обработки к чувствительному средству.

В этом же патенте раскрыто устройство для измерения параметров структурных элементов в образце текстильного материала, включающих волокно, сорные примеси и непсы, содержащее средство для подачи образца текстильного материала, средство обработки текстильного материала, имеющее вход для приема образца от средства для полдачи образца и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия параметров структурных элементов и для выдачи параметрических сигналов, соответствующих воспринятым параметрам, и транспортное средство для транспортировки структурных элементов к чувствительному средству.

Наконец, из этого же патента известен способ измерения параметров структурных элементов в образце текстильного материала, включающих волокно, сорные примеси и непсы, заключающийся в подаче образца текстильного материала к средству его обработки, разъединении структурных элементов одного от другого в средстве обработки, транспортировке структурных элементов к чувствительному средству в индивидуализированном состоянии и генерировании чувствительным средством электрических сигналов, соответствующих воспринятым параметрам образца текстильного материала.

Устройства, раскрытые на данном патенте известны под маркой AFIS. Данные устройства разделяют волокна и непсы в один воздушный поток и сорные примеси в другой воздушный поток. Сорные примеси определяются как инородное вещество, имеющее размер, превышающий 50 мкм. Иногда это однородное вещество называют пылью и сорными примесями, но для простоты в настоящем описании будет использоваться термин "сорные примеси". В известных устройствах необходимо подвергать испытанию три набора повторных проб раздельно для получения информации о волокнах, непсах и сорных примесях. Необходимы одно испытание и один отдельный образец текстильного материала для каждого типа структурного элемента для каждой повторной пробы.

Поэтому, хотя вышеуказанные устройства и способ и обеспечивают очень хорошие данные для испытания текстильных материалов, существует потребность в устройствах и способах, обеспечивающих еще более хорошие данные и работающих с большей скоростью.

Кроме того, в вышеуказанных устройствах и способе не решена задача автоматизации для гарантирования своевременной подачи образца к испытательному прибору. Особенно возникает необходимость использования автоматического механизма подачи, который имеет дело с тонкими образцами, быстро подает их к испытательному прибору и освобождает оператора на протяжении значительных периодов времени. Предыдущие попытки введения такой автоматизации были безуспешными из-за потребности в создании длинного тонкого образца текстильного материала, потребности в ручном формировании образца и мягкой ручной подаче ломкого образца в испытательный прибор.

В основу изобретения положена задача создания способа измерения параметров структурных элементов в образце текстильного материала, который позволил бы обеспечить еще более точные данные при большем быстродействии, позволил бы анализировать тонкие удлиненные образцы, и который был бы практически полностью автоматизирован, а также задача создания устройства для осуществления этого способа.

Данная задача согласно одному аспекту изобретения решается посредством устройства для измерения параметров структурных элементов в образцах текстильного материала, включающих волокно, непсы и сорные примеси, содержащего автоматический механизм подачи, включающий путь транспортировки и выход подачи и выполненный с возможностью транспортировки образцов по пути транспортировки к выходу подачи, средство обработки текстильного материала, имеющее вход, приспособленный для приема образца с выхода подачи, и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов, включающих волокно, сорные примеси и непсы, одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия по меньшей мере одного параметра структурного элемента и для выдачи параметрических сигналов, соответствующих одному или каждому воспринятому параметру, и транспортное средство для транспортировки структурных элементов с выхода средства обработки к чувствительному средству, которое согласно изобретению содержит приемник для приема и удержания множества образцов текстильного материала, имеющий выход и выполненный с возможностью размещения образца с его удалением из приемника, автоматический механизм подачи расположен рядом с выходом приемника и приспособлен для выборочного зацепления образцов в приемнике на его выходе и удаления образцов из приемника, причем имеется датчик для обнаружения присутствия или отсутствия образца в автоматическом механизме подачи и средство управления для выборочного приведения в действие автоматического механизма подачи с зацеплением и транспортировкой образца из приемника в средство обработки при обнаружении отсутствия образца в автоматическом механизме подачи.

Предпочтительно, чтобы приемник содержал магазин для удержания множества волокнистых образцов, имеющий множество удлиненных гнезд, расположенных своими удлиненными сторонами рядом друг с другом, средство поворота магазина на определенный угол для перемещения магазина для размещения выбранного удлиненного гнезда рядом с выходом и автоматическим механизмом подачи для подачи текстильного образца, удерживаемого в выбранном гнезде, к автоматическому механизму подачи, причем средство управления было выполнено с возможностью выборочного приведения в действие средства поворота для перемещения и установки выбранного удлиненного гнезда в положение рядом с автоматическим механизмом подачи.

Целесообразно, чтобы датчик для обнаружения присутствия текстильного образца в автоматическом механизме подачи был выполнен оптическим.

Желательно, чтобы автоматический механизм подачи содержал транспортерную ленту, двигатель для приведения транспортерной ленты, опорное средство для поддержания и перемещения транспортерной ленты к и от выхода приемника для выборочного зацепления транспортерной лентой образца на выходе приемника, причем средство управления было выполнено с возможностью выборочного приведения в действие опорного средства для перемещения транспортерной ленты с вхождением в зацепление с образцом на выходе приемника для удаления образца и транспортировки образца к выходу подачи.

Данная задача согласно другому аспекту изобретения решается посредством устройства для измерения параметров структурных элементов в образцах текстильного материала, включающих волокно, непсы и сорные примеси, содержащего средство для подачи образца текстильного материала, средство обработки текстильного материала, имеющее вход для приема образца от средства для подачи образца и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия пол меньшей мере одного параметра части волокон, части непсов и части сорных примесей от каждого образца текстильного материала и для выдачи параметрических сигналов, соответствующих одному или каждому воспринятому параметру, и транспортное средство для транспортировки структурных элементов с выхода средства обработки к чувствительному средству, которое согласно изобретению содержит соединенное с чувствительным средством средство анализа для разделения сигналов на части, соответствующие волокну, непсе или сорной примеси и идентификации этих частей.

Предпочтительно, чтобы средство анализа дополнительно содержало запоминающее средство для запоминания данных о непсе, о сорной примеси или о волокне.

Целесообразно, чтобы чувствительное средство содержало источник света для направления света на воспринимаемые чувствительным средством структурные элементы, датчик восприятия ослабления света при присутствии в датчике структурного элемента, и датчик переднего рассеяния для восприятия света, рассеянного вперед структурным элементом в датчике, причем средство анализа было выполнено с возможностью сравнения сигнала ослабления с сигналом переднего рассеяния для идентификации части сигнала.

Желательно, чтобы чувствительное средство содержало источник света для направления света на воспринимаемые чувствительным средством структурные элементы, и оптический датчик для восприятия ослабления света при присутствии в датчике структурного элемента, а средство анализа было выполнено с возможностью сравнения амплитуды оптического сигнала с заданной пороговой величиной для идентификации части сигнала.

Возможно, чтобы чувствительное средство содержало источник света для направления света на воспринимаемые чувствительным средством структурные элементы и оптический датчик для восприятия ослабления света при присутствии в датчике структурных элементов, а средство анализа было выполнено с возможностью сравнения амплитуды каждого оптического сигнала с заданной пороговой величиной и отношения амплитуд двух оптических сигналов с заданной пороговой величиной отношения для идентификации части сигнала.

Полезно, чтобы чувствительное средство дополнительно содержало воздушно-транспортное средство с воздушным потоком для транспортировки структурных элементов через чувствительное средство и датчик определения скорости структурных элементов при их прохождении в воздушном потоке через чувствительное средство, а средство анализа было выполнено с возможностью сравнения сигнала скорости с заданной пороговой величиной скорости для идентификации части сигнала.

Данная задача согласно еще одному аспекту изобретения решается посредством устройства для измерения параметров структурных элементов в образце текстильного материала, включающих волокно, сорные примеси и непсы, содержащего средство для подачи образца текстильного материала, средство обработки текстильного материала, имеющее вход для приема образца от средства для подачи образца и выход, и выполненное с возможностью обработки образца, разъединения структурных элементов одного от другого, индивидуализирования структурных элементов образца и подачи структурных элементов на выход средства обработки в индивидуализированном состоянии, чувствительное средство для восприятия параметров структурных элементов и для выдачи параметрических сигналов, соответствующих воспринятым параметрам, и транспортное средство для транспортировки структурных элементов к чувствительному средству, в котором согласно изобретению транспортное средство выполнено в виде транспортного средства с воздушным потоком, а чувствительное средство содержит транспортное средство чувствительного средства с воздушным потоком для транспортировки структурных элементов через чувствительное средство, источник света для направления света на воспринимаемые в воздушном потоке чувствительным средством структурные элементы, первый датчик восприятия ослабления света при присутствии в датчике структурного элемента, расположенный внутри чувствительного средства в стороне от воздушного потока чувствительного средства, второй датчик восприятия ослабления света при присутствии в датчике структурного элемента, расположенный внутри чувствительного средства в стороне от воздушного потока чувствительного средства рядом с первым датчиком восприятия ослабления света и за ним по ходу воздушного потока, датчик переднего рассеяния света для восприятия света, рассеянного вперед структурным элементом в датчике, расположенный внутри чувствительного средства в стороне от воздушного потока чувствительного средства, и средство анализа для приема параметрических сигналов от датчиков, разделение сигналов на части, соответствующие волокну, непсе или сорной примеси, и идентификации этих частей.

Данная задача согласно последнему аспекту изобретения решается посредством способа измерения параметров структурных элементов в образце текстильного материала, включающих волокно, сорные примеси и непсы, заключающегося в подаче образца текстильного материала к средству его обработки, разъединении структурных элементов одного от другого в средстве обработки, транспортировке структурных элементов к чувствительному средству в индивидуализированном состоянии и генерировании чувствительным средством электрических сигналов, соответствующих воспринятым параметрам образца текстильного материала, в котором согласно изобретению структурные элементы транспортируют к чувствительному средству и через него посредством воздушного потока, освещают воспринимаемые в чувствительном средстве структурные элементы источником света, в качестве датчиков используют расположенные друг за другом по ходу воздушного потока и в стороне от него первый и второй датчики восприятия ослабления света при присутствии структурного элемента и расположенный в стороне от воздушного потока датчик переднего рассеяния света, воспринимающий рассеянный вперед структурным элементом свет, сравнивают в средстве анализа амплитуду одного из выбранных сигналов от первого и второго датчиков ослабления света с заданной пороговой величиной и при превышении этой величины сравнивают отношение амплитуды сигнала от датчика переднего рассеяния света к амплитуде одного из выбранных сигналов от первого и второго датчиков ослабления света с заданной пороговой величиной отношения, при превышении этой последней величины генерируют в средстве анализа сигнал идентификации непсы, при непревышении этой последней величины генерируют в средстве анализа сигнал идентификации сорной примеси, причем при непревышении амплитудой одного из выбранных сигналов от первого и второго датчиков ослабления света заданной пороговой величины проводят дальнейший анализ этих сигналов в средстве анализа для их идентификации на соответствие волокну, непсе или сорной примеси.

Предпочтительно, чтобы дальнейший анализ сигналов с их идентификацией на соответствие волокну, непсе или сорной примеси осуществляли посредством сравнения амплитуды одного из выбранных сигналов от первого и второго датчиков восприятия ослабления света с длительностью этого сигнала.

Изобретение может быть лучше понято из следующего подробного описания предпочтительных вариантов его выполнения, показанных на прилагаемых чертежах.

На фиг. 1 показан прибор для испытания волокна, являющегося предпочтительным вариантом выполнения настоящего изобретения.

На фиг. 2 - несколько схематичное сечение автоматического механизма подачи, включающего магазин.

На фиг. 3 - несколько схематичное торцевое сечение магазина по фиг. 2.

На фиг. 4 - несколько схематичное сечение питателя и магазина.

На фиг. 5 - несколько схематичное боковое сечение подающего пальца и подающих роликов.

На фиг. 6 - блок-схема компьютера и системы управления для приведения в действие автоматического механизма подачи.

На фиг. 7 - вариант выполнения индивидуализатора структурного элемента, который получает образцы из автоматического механизма подачи, и один датчик, который получает структурные элементы от индивидуализатора.

На фиг. 8 - несколько схематично вид альтернативного варианта выполнения индивидуализатора и системы датчиков.

На фиг. 9 - другой вариант выполнения индивидуализатора и системы датчиков.

На фиг. 10 - схема системы анализа, иллюстрирующая детекторы и аналоговые усилители датчика и одну плату сбора данных.

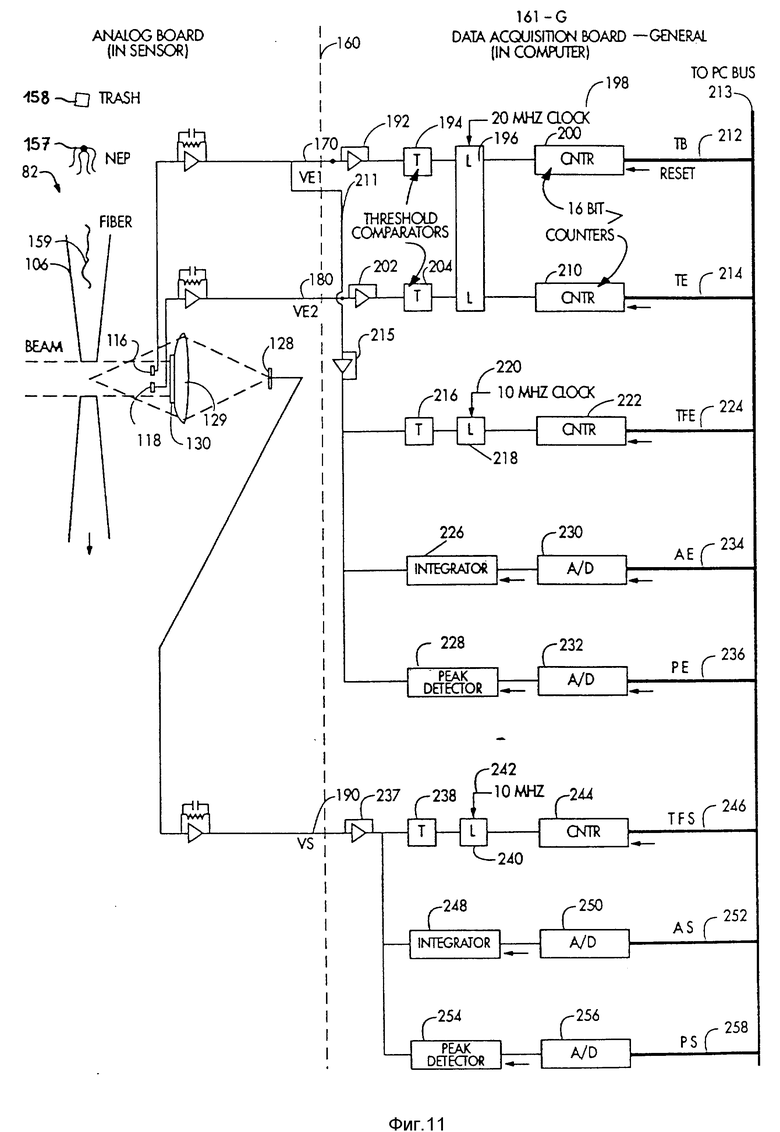

На фиг. 11 - обобщенная схема устройства по фиг. 10.

На фиг. 12 - аналоговые формы сигналов датчика.

На фиг. 13 - блок-схема, иллюстрирующая, каким образом компьютер получает и анализирует данные и классифицирует данные о непсах, данные о сорных примесях и данные о волокнах.

На фиг. 14 - диаграмма Венна, иллюстрирующая взаимосвязь между электрооптическими параметрами структурных элементов.

Обратимся теперь к чертежам, на которых одними и теми же шифрами обозначены аналогичные или соответствующие элементы на различных представленных видах. На фиг. 1 показан внешний вид прибора 10 для испытания текстильного материала, представляющего предпочтительный вариант выполнения настоящего изобретения. Испытательный прибор 10 включает основной корпус 12 с автоматической каруселью 14, установленной наверху корпуса 12 для удержания образцов текстильного материала. От карусели 14 простирается питатель (механизм подачи) 16.

Работа испытательного прибора осуществляется под контролем компьютера 18, который взаимодействует с оператором через дисплей 20 и клавишную панель. В предпочтительном варианте выполнения изобретения испытательный прибор 10 используется для испытания текстильных материалов и, в частности, предназначен для измерения параметров текстильных волокон, непсов и сорных примесей, но испытательный прибор 10 должен быть в равной степени способным работать с любым структурным элементом, имеющим размерные и весовые параметры, сравнимые с параметрами вышеупомянутых текстильных структурных элементов.

На фиг. 2 несколько схематично показан вид сверху магазина 24 и питателя 16. Магазин 24 находится внутри карусели 14, показанной на фиг.1, и он имеет множество (от 20 до 200) гнезд 26, которые простираются на всю длину магазина 24 и в которых размещают удлиненные образцы текстильных материалов.

На фиг. 3 показана часть сечения по линии 3 - 3 на фиг. 2. Как лучше видно из фиг. 3, гнезда 26 представляют собой каналы, выполненные в магазине 24, имеющие глубину около одного дюйма и примерно такую же горизонтальную ширину. Магазин 24 установлен на зубчатой рейке 28, которая приводится в движение шаговым двигателем 30 для перемещения ее горизонтально в направлениях, указанных стрелками 32 и 34 на фиг.2. Таким образом, шаговый двигатель 30 выборочно перемещает магазин 24 /или поворачивает магазин 24 на определенный угол/ горизонтально для выравнивания желаемого гнезда 26 с питателем. Как только желаемое гнездо 26 станет напротив питателя 16, образец, находящийся внутри данного гнезда 26 удаляется питателем 16.

На фиг. 4 показано схематичное боковое сечение питателя 16 и магазина 24. Как показано на фиг.4, удлиненный тонкий образец 36 размещается на магазине 24 в одном из гнезд 26. Образец зацепляется лентами 38 и 40, которые установлены на раме, представленной пунктирными линиями 42. Рама 42 шарнирно установлена на поворотной оси 44 и положение рамы управляется блоком поршень-цилиндр 46, который опускает и поднимает раму 42 по дуге, указанной стрелкой 48. Таким образом, блок поршень-цилиндр 46 служит для опускания лент 38 и 40, приводя их в зацепление с образцом 36, и подъема лент 38 и 40 от образца 36 и магазина 24, так что магазин может перемещаться без помех со стороны лент 38 и 40. Ленты 38 и 40 при зацеплении образца 36 переносит его на верхнюю транспортерную ленту 50, которая, в свою очередь, доставляет образец к питающему желобу 52.

На фиг. 5 показан вид сбоку питающего желоба 52. Верхняя транспортерная лента 50 доставляет образец к питающему желобу 52 и плунжер 54 зацепляет и переносит образец под ленту питающего желоба 55, которая установлена чуть вше и параллельно питающему желобу 52. Лента питающего желоба 55 переносит образец вниз питающего желоба 52, и это является последней операцией, выполняемой в автоматическом питателе 16 испытательного прибора 10. Испытательный прибор 10 включает оптические датчики 60 и 62 для обнаружения присутствия или отсутствия образца 36 текстильного материала в питателе /механизме подачи/ 16. Датчик 60 расположен на выходном конце верхней транспортерной ленты 50 для наблюдения за областью питающего желоба 52, которая пересекается пальцем плунжера 56. Оптический датчик 62 расположен в конце ленты питающего желоба 55 для наблюдения за питающим желобом 52.

Как должно быть понятно, показанные на фиг. 2, 3, 4 и 5 транспортерные ленты 38, 40, 50 и 55 предполагают наличие приводных механизмов, включающих двигатели, органы управления и их внутренние соединения, которые являются необходимыми для приведения в движение обычным способом транспортерных лент. Аналогично, предполагается, что представленные датчики 60 и 62 представляют собой датчики с обычными источниками питания и управляющими электрическими схемами. Блок поршень-цилиндр 46 и плунжер 54, включающий блок поршень-цилиндр 58 двойного действия и палец 56, представляют собой обычные блоки поршень-цилиндр, включающие линии подачи сжатого воздуха и управляющие механизмы.

Работа этих элементов, включая управляющие элементы, может быть лучше понята на фиг. 6, на которой показана схема, иллюстрирующая компьютер 18 и управляющие механизмы, используемые в автоматическом питателе 16. Обращаясь к фиг. 2 - 6, при включении испытательного прибора 10 компьютер 18 выдает команду шаговому двигателю 64 на перемещение магазина в его исходное положение, при котором первое гнездо выравнено с автоматическим механизмом подачи 16. Когда магазин 24 находится в желаемом положении, компьютер 18 выдает команду органу управления транспортерными лентами 66 и органу управления цилиндром 68, которые приводят в действие транспортерные ленты 38 и 40 и приводят в действие цилиндр 46 для опускания ленты 38 с целью зацепления образца 36. Компьютер 18 также выдает пусковую команду органу управления верхней ленты 70 и органу управления ленты питающего желоба 72 и тем самым приводит в действие верхнюю транспортерную ленту 50 и ленту питающего желоба 55.

После выдачи компьютером 18 команд, которые будут вызывать с помощью транспортерных лент 38, 40 и 50 подачу образца к питающему желобу 52, компьютер 18 будет контролировать сигнал, поступающий от датчика 60, и при обнаружении образца в желобе 52 компьютер 18 будет выдавать команды органу управления плунжера 74, приводя в действие цилиндр 58 плунжера 54 для перемещения пальца плунжера 56 вперед к ленте питающего желоба 55, и проталкивать образец 36 на желобе 52 под ленту питающего желоба 55. Если компьютер 18 не обнаруживает присутствия образца в датчике 62 по истечении примерно 1,5 с после приведения в действие пальца плунжера 56, компьютер 18 будет выдавать другую команду органу управления плунжера 74 для приведения в действие и толкания пальцем плунжера 56 образца под ленту питающего желоба 55. Этот процесс должен повторяться 5 раз и, если датчик 62 не обнаруживает образца после пятой попытки, компьютер 18 будет выдавать команды на прекращение действия всего механизма подачи 16 и воспроизведение состояния неисправности на дисплее 20, предполагая зажим образца в механизме подачи.

Предполагая, что не было зажима образца, затем компьютер 18 анализирует сигналы, поступающие от оптических датчиков 60 и 62 для определения наличия образца в механизме подачи 16. В нормальных условиях оба датчика будут указывать на присутствие образца 36. Если ни один из датчиков не обнаруживает образца, компьютер 18 будет выжидать еще 10 с и снова анализировать сигналы от оптических датчиков 60 и 62. Если образец 36 не обнаруживается никаким датчиком, компьютер 18 будет выдавать команду органу управления цилиндра 68 для подъема рамы 42 и транспортерных лент 38 и 40 от магазина 24. Затем компьютер 18 будет выдавать команду органу управления шагового двигателя 64, вызывая с помощью шагового двигателя 30 поворот на определенный угол магазина 24 для выравнивания следующего гнезда 26 с механизмом подачи 16. Затем снова компьютер 18 будет выдавать команды органу управления цилиндра 68 для опускания транспортерных лент 38 и 40 и вхождения в зацепление с образцом в следующем гнезде 26. Снова компьютер 18 будет анализировать сигналы от оптических датчиков 60 и 62 для определения присутствия образца и будет продолжать поворот магазина 24 дальше вперед до тех пор, пока образец не обнаружится в механизме подачи 16.

Предполагая, что оба оптических датчика 60 и 62 первоначально обнаруживают присутствие образца 36 в механизме подачи 16, в конце концов образец должен полностью пройти через механизм подачи 16. Компьютер 18 периодически запрашивает сигналы от оптических датчиков 60 и 62, и, когда эти датчики указывают на отсутствие образца 36 в механизме подачи 16, он будет ожидать заданный период времени, приблизительно 10 с, и будет проверять другие операции, выполняемые испытательным прибором 10. Предполагая, что все функционирует нормально, после периода ожидания компьютер 18 будет выдавать команды органу управления цилиндра 68 и органу управления шаговым двигателем 64 для осуществления поворота магазина 24 дальше вперед к следующему гнезду 26.

После загрузки или попытки загрузки образца из последнего гнезда 26 механизмом подачи компьютер предполагает, что магазин теперь является пустым, и он будет выдавать сообщение на дисплее 20, напоминающее оператору о необходимости повторной нагрузки магазина 24 текстильными образцами, и снова будет инициировать процесс автоматической подачи образцов.

На фиг. 7 показаны индивидуализатор волокна 80 и датчик 82. Индивидуализатор 80 получает текстильные образцы 36 с питающего желоба 52 и ленты питающего желоба 55. В функцию индивидуализатора 80 входят расцепление и индивидуализация структурных элементов, подаваемых к нему. В предпочтительном варианте выполнения изобретения индивидуализатор 80 разобщает непсы, сорные примеси и волокна друг от друга и индивидуализирует различные типы структурных элементов.

Индивидуализатор 80 включает подающий ролик 81, который принимает образец 36 на питающем желобе 52 и подает его в индивидуализатор 80. На вход индивидуализатора 80 через каналы подачи воздуха 83, 84, 85 и 86 подается кондиционированный воздух. Для очистки индивидуализатора 80 по каналу 87 подается сжатый воздух в течение кратковременных отрезков времени, например 0,5 с. Образец 36 подается управляемым образом к индивидуализатору 80 подающим роликом 81 и структурные элементы обрабатываются перфорированным цилиндром 88 и сплошным цилиндром 90 вместе с шляпками чесальных машин 94, 95 и 96. В результате этой обработки структурные элементы, такие как непсы, волокна и сорные примеси, отделяются друг от друга и индивидуализируются, так что структурные элементы доставляются по одному /в индивидуализированном состоянии/ на выход 92 индивидуализатора 80.

Индивидуализатор 80 имеет практическую такую же конструкцию, которая описана в патенте США N 4512060. Основным отличием конструкции индивидуализатора 80 от конструкции, описанной в патенте США N 4512060, является наличие расположенных в шахматном порядке сдвоенных отражательных пластин 98 и 100, которые перекрывают каналы подачи воздуха 83 и 86. Отражательные пластины 98 и 100 дают возможность воздуху проходить в индивидуализатор через них, но эти пластины предотвращают выбрасывание из индивидуализатора сорных примесей или других частиц через воздушные каналы 83 и 86. Таким образом, в противоположность индивидуализатору, показанному в патенте США N 4512060, все структурные элементы, которые обрабатываются индивидуальзатором 80, выходят через выход индивидуализатора 92 и попадают в трубопровод 102.

Трубопровод 102 переносит структурные элементы в воздушном потоке в герметичную камеру 104. Конец трубопровода 102 соединен с соплом 106 и в камере 104 имеется противолежащее сопло 108, практически выравненное с соплом 106 таким образом, что между двумя соплами 106 и 108 образуется щель. Сопло 108 соединено с трубопроводом 110, который, в свою очередь, соединен с устройством создания разрежения 112, которое осуществляет откачку и создает воздушный поток в трубопроводах 102 и 110 и соплах 106 и 108. В камере 104 имеется источник света 114, направляющий пучок света 113 через щель между соплами 106 и 108 к двум датчикам ослабления 116 и 118, которые расположены рядом, как показано на фиг.7. Относительно воздушного потока в соплах 106 и 108 датчик 118 расположен вниз по течению от датчика 116. Выходы датчиков 116 и 118 соединены с усилителем 120 и 122 соответственно, и на линиях 124 и 126 образуются выходные сигналы ослабления VE1 и VE2.

Предусмотрен датчик переднего рассеяния 128, включающий систему линз 129 и диафрагму 130 для обнаружения света, который рассеивается вперед под углом около 40o (в предпочтительном варианте выполнения изобретения) структурными элементами 133, проходящими через щель между соплами 106 и 108. Выход датчика 128 соединен с усилителем 131 для получения сигнала переднего рассеивания VS на линии 132.

На фиг. 8 показан альтернативный вариант выполнения изобретения, комбинирующий индивидуализатор 80 и датчик 82. В этом варианте выполнения изобретения датчик 82 идентичен датчику, показанному на фиг. 7, и индивидуализатор 80 практически идентичен индивидуализатору, описанному в патенте США N 4512060, за исключением того, как обращаются с сорной примесью после выхода из индивидуализатора. В варианте выполнения изобретения, показанном на фиг. 8, отражательные пластины 98 и 100 не используются и сорные примеси выходят через каналы 84 и 86. Цилиндры 88 и 90 приводят в движение частицы сорных примесей через каналы 84 и 86 в направлении, противоположном направлению воздушного потока в них. Когда частицы сорных примесей достигают входных отверстий воздухопроводов 138 и 139, момент воздухопроводов несет их в трубопроводы. 140 и 142 и они транспортируются в воздушном потоке, текущем от индивидуализатора 80. Трубопроводы 140 и 142 являются входами в циклонный классификатор 143, который включает вертикальный трубопровод 144, расположенный вверх к трубе 146, через которую создают разрежение. Труба 146 обеспечивает отсос, необходимый для формирования воздушного потока в трубопроводах 140 и 142. Воздух и очень мелкие частицы покидают классификатор 143 через трубопровод 144, но большая часть пыли и частиц сорных примесей отделяется под действием центробежных сил, осаждается под действием силы тяжести в камеру 148 и выборочно выталкивается из камеры 148 шнеком 150.

По команде с компьютера 18 частицы сорных примесей выталкиваются шнеком из камеры 148, после чего они захватываются воздушным потоком в трубопроводе 152. Рядом с выходом шнека расположен воздухозаборник 154. Воздушный поток в трубопроводе 152 несет частицы сорных примесей к входу 153 в трубопроводе 102. Блок поршень-цилиндр 155 выборочно закрывает и открывает вход 153 посредством накладки 156, установленной на блоке 155. Блок 155 и шнек 150 управляются компьютером 18. Когда хотят измерить параметры волокон и непсов, накладку 156 прижимают к входу 153 и волокна и непсы подаются к датчику 82 практически без сорных примесей. Затем, когда хотят измерить параметры сорных примесей, компьютер 18 приводит в действие блок 155 для открывания входа 153 и компьютер 18 приводит в действие шнек 150 для того, чтобы начать выталкивание пыли и сорных примесей из камеры 148. При создании разрежения посредством трубы 112 затем создается воздушный поток в трубопроводе 152, который несет частицы сорных примесей через трубу 152 в трубопровод 102 и в конце концов через датчик 82.

Еще один альтернативный вариант выполнения изобретения показан на фиг. 9. В этом варианте выполнения изобретения индивидуализатор 80 практически такой же, как индивидуализатор, описанный в патенте США N 4512060, за исключением того, что трубопроводы 140 и 142 подсоединены к одному трубопроводу 141, который соединен с отдельным датчиком 82a. Воздушный поток в трубопроводе 141 обеспечивается за счет разрежения, создаваемого в трубопроводе 112a, который функционирует практически идентично трубопроводу 112 датчика 82.

Применение вышеописанных трех вариантов выполнения изобретения, представленных на фиг. 7, 8 и 9, может быть лучше понято при рассмотрении работы датчика, платы сбора данных и компьютера 18, которая описана ниже.

На фиг. 10 показана схема датчика 82 и одной платы сбора данных 161. Пунктирной линией 160 отмечено физическое разделение между датчиком 82 и платой сбора данных 161, обрабатывающих информацию об отдельном волокне 159, перемещающемся в сопле 106. С левой стороны фиг. 10 датчик 82 показан более детально. Датчик ослабления 116 выдает выходной сигнал, поступающий на усилитель с выходным напряжением, пропорциональным входному току 162, выходной сигнал с которого усиливается усилителем 164, имеющем коэффициент усиления по напряжению около 4,3. Выходной сигнал с усилителя 164 поступает на линию 166, завершающую канал низкого усиления первого сигнала ослабления /VE1-LO/. Выход усилителя 164, соединенный с усилителем 168, имеющим коэффициент усиления 12, 5, выходной сигнал с которого поступает на линию 170, составляет канал высокого усиления первого сигнала ослабления /VE1-HI/.

Аналогично, выход второго датчика ослабления 118 соединен через усилитель с выходным напряжением, пропорциональным входному току 172 с усилителем напряжения 174, имеющим коэффициент усиления около 4,3. Выход усилителя 174 соединен с линией 176 и завершает канал низкого усиления второго сигнала ослабления /VE2 - LO/. Выход усилителя 174 также соединен через усилитель 178, имеющий коэффициент усиления около 12,5, с линией 180, завершающий канал высокого усиления второго сигнала ослабления /VE2-HI/.

Датчик переднего рассеивания 128 выдает сигнал, поступающий на усилитель, выходное напряжение которого пропорционально входному току 182, а выход которого соединен с усилителем 184, имеющим коэффициент усиления по напряжению около 20. Выход усилителя 184 соединен с линией 186, завершающей канал низкого усиления сигнала рассеивания /VS-LO/. Выход усилителя 184 также соединен через усилитель 188, имеющий коэффициент усиления около 12,5, с линией 190, завершающей канал высокого усиления сигнала рассеивания /VS-HI/.

Опишем более детально плату сбора данных 161, показанную с правой стороны на фиг. 10. Плата сбора данных 161, показанная на фиг. 10, подключается для измерения параметров текстильных волокон, а не непсов или сорных примесей. В этом устройстве сигнал VEI-HI, появляющийся на линии 170, подается через развязывающий усилитель-инвертор 192, имеющий коэффициент усиления -1, и затем к пороговому компаратору 194. Пороговый компаратор включается, когда сигнал, поступающий на его вход, превышает заданную величину, предпочтительно 0,5 В, и компаратор 194 снова выключается, когда уровень поступающего на его вход сигнала становится ниже 0,5 В.

Выходной сигнал компаратора 194 подается к логической интегральной схеме 196, на которую также поступает по линии 198 синхронизирующий сигнал с частотой 20 МГц. Логическая интегральная схема 196 выборочно пропускает синхронизирующий сигнал к счетчику 200.

Аналогичным образом сигнал VE2-HI от датчика 118, появляющийся на линии 180, проходит через развязывающий усилитель-инвертор 202, пороговый компаратор 204, логическую интегральную схему 196 и счетчик 210.

В такой схеме импульсы счета счетчика 200 подаются через линии 212 к шине компьютера 213 через драйверы и называются ТВ. Аналогично, импульсы счета счетчика 210 подаются через линии 214 к шине компьютера 213 и называются ТЕ.

Логическая интегральная схема 196 пропускает синхронизирующие импульсы к счетчику 200, начиная, когда включается компаратор 194, и заканчивая, когда включается компаратор 204. Схема 196 пропускает синхронизирующие импульсы к счетчику 210, начиная при выключении компаратора 194 /после нахождения его во включенном положении/ и заканчивая при выключении компаратора /после нахождения во включенном состоянии/.

Сигнал VEI-HI также подается через линию 211 и развязывающий усилитель-инвертор 215 к пороговому компаратору 216, который управляет логической интегральной схемой 218. На схему 218 по линии 220 также подается синхронизирующий сигнал с частотой 10 МГц и под управлением порогового компаратора 216 логическая интегральная схема 218 пропускает синхронизирующий сигнал к счетчику 222. Импульсы счета счетчика 222 подаются по линиям 224 к шине компьютера 213 и известны как TFE.

Инвертированный сигнал VEI-HI, появляющийся на выходе усилителя 215, также подается к интегратору 226 и пиковому детектору 228, выходные сигналы которых подаются к аналого-цифровым преобразователям 230 и 232 соответственно. Выход преобразователя 230 подается по линиям 234 к шине компьютера 213 и, аналогично, выходной сигнал преобразователя 232 подается по линиям 236 к шине 213. Эти данные известны как область под сигналом ослабления /AE/ и максимальная амплитуда сигнала ослабления /PE/ соответственно.

Сигнал VS-HI, появляющийся на линии 190, подается через развязывающий усилитель-инвертор 237 к пороговому компаратору 238, интегратору 248 и пиковому детектору 254. Сигнал с выхода компаратора 238 подается на логическую интегральную схему 240, на которую также подается по линии 242 синхронизирующий сигнал с частотой 10 МГц. Логическая схема пропускает синхронизирующие сигналы к счетчику 244, когда уровень выходного сигнала усилителя 237 превышает 0,5 В, и, когда уровень выходного сигнала усилителя становится ниже 0,5 В, логическая схема 240 прекращает подачу синхронизирующего сигнала к счетчику 244. Сигнал с выхода счетчика 244 подается по линиям 246 к шине 213 и известен как TFS.

Сигнал с выхода интегратора 248 подается через аналого-цифровой преобразователь 250 и линии 252 к шине 213 и, аналогично, сигнал с выхода пикового детектора 254 подается через аналого-цифровой преобразователь 256 и линии 258 к шине 213. Эти сигналы известны как AS и PS соответственно.

Из вышеприведенного описания должно быть ясно, что сигнал ТВ, появляющийся на линии 212, представляет время, необходимое для прохождения переднего конца структурного элемента, в данном случае волокна, от оптической проекции датчика 116 до оптической проекции датчика 118. Таким образом, сигнал ТВ соответствует скорости переднего края структурного элемента. Сигнал TE, появляющийся на линиях 214, представляет время, необходимое для прохождения заднего конца структурного элемента от оптической проекции датчика 116 до оптической проекции датчика 118, и, таким образом, соответствует скорости перемещения заднего конца структурного элемента. Сигнал TFE, появляющийся на линиях 224, представляет время, необходимое для полного прохождения структурного элемента через оптическую проекцию датчика 116. Таким образом, сигнал TFE соответствует размеру структурного элемента /такому, как, например, длина волокна/ и этот размер может быть вычислен на основе скорости перемещения структурного элемента. Сигнал, появляющийся на линии 234, представляет временной интервал света, ослабленного структурным элементом, или область под формой волны сигнала AE. Сигнал, появляющийся на линиях 236, представляет пиковое количество света, ослабленного структурным элементом, или пиковую амплитуду сигнала PE. Импульс TFS, появляющийся на линиях 246, представляет время, необходимое для прохождения структурным элементом оптической проекции датчика рассеяния 128, и соответствует размеру (например, длине) структурного элемента, как было измерено датчиком рассеяния 128. Сигнал AS, появляющийся на линиях 252, представляет временной интеграл света, рассеянного структурным элементом, как было обнаружено датчиком 128, и сигнал PS, появляющийся на линиях 258, представляет пиковое количество света, рассеянного структурным элементом.

Таким образом, очевидно, что функцией платы сбора данных 161 является преобразование аналоговых сигналов от электрооптического датчика 82 в цифровые сигналы, подаваемые на шину компьютера 213 и обозначенные, как TB 212, TE 214, TFE 224 и т.д. Таким образом, эти сигналы определяют электрооптические параметры. Электрооптические параметры, в свою очередь, используются для обеспечения информацией о структурном элементе, длине волокна и диаметре в случае, проиллюстрированном на фиг. 10.

Таким образом, можно оценить, что плата сбора данных 161, показанная на фиг. 10, представляет основное усовершенствование, относящееся к возможности обработки сигнала. Кроме того, известные приборы были не способны одновременно обеспечивать многокомпонентные данные о структурных элементах, волокне, непсах, сорных примесях и т.д. из одного образца. Плата сбора данных 161, показанная на фиг. 10, дает такую возможность, как будет объяснено ниже, для предпочтительного варианта выполнения изобретения, показанного на фиг. 7.

Как показано на фиг. 7, датчик 82 принимает и реагирует на все индивидуализированные структурные элементы, транспортируемые трубопроводу 102. Поэтому необходимо исследовать сигналы о структурных элементах или сами формы волны и определить, является структурный элемент волокном, непсом или частицей сорных примесей. Было обнаружено, что усовершенствованное чувствительное средство в сочетании с усовершенствованным средством обработки сигнала (т.е. платой сбора данных 161, показанной на фиг. 10) дает возможность осуществить такую классификацию и поэтому достигается цель получения из одного образца многокомпонентных данных о его составляющих элементах. На фиг. 10 детально описана работа платы сбора данных для определения длины и диаметра отдельных волокон, а на фиг. 11 показано в обобщенном виде, как сигналы от многих структурных элементов измеряются и, что более важно, классифицируются. Для упрощения на фиг. 11 нет раздельных цепей низкого усиления и высокого усиления. Это означает, что все уровни напряжений сигналов, представленные ниже, относятся к каналу высокого усиления Также не принимаются во внимание длительности цифровой обработки (аналого-цифровые преобразования, установки в исходное состояние и т.д.), поскольку исследуются все структурные элементы (сорные примеси 158, непс 157 и волокна 159). Соответственно, вхождение структурного элемента в световой пучок датчика 82 будет приводить к получению аналоговых сигналов, показанных на фиг.12, и соответствующих цифровых сигналов TB, TE, TF и т.д. на линиях 212, 214, 224 и т.д. фиг. 11.

На фиг. 12 иллюстрируются типичные аналоговые сигналы или формы волн на линиях 170, 180 и 190, создаваемые волокном, непсом и частицей сорной примеси. На плате сбора данных измеряется каждый из трех сигналов и подается к компьютеру через его объединительную плату 8 параметров, показанных на фиг. 12: TB, TE, TFE, TFS, PE, AE, AS и PS. Эти 8 параметров используются для классификации, подсчета количества и калибровки трех типов структурных элементов. Эта процедура классификации показана в виде блок-схемы на фиг. 13, и логическая операция осуществляется следующим образом. Компьютер ожидает в блоке 300 поступления от платы сбора данных сигнала о том, что получен импульс с пиковой амплитудой, превышающей 0,5 В. В блоке 302 в качестве первого испытания определяется, является ли максимальное значение сигнала в канале ослабления PE меньше или больше 3 В. Если PE меньше 3 В, программа переходит к блоку 304. при этом устраняется возможность того, что импульс создан непсом. Если PE больше 3 B, импульс относится или к частице сорной примеси, или непсу и программа переходит к блоку 306.

Если бы PE был меньше 3 В в блоке 302 и TB меньше, чем 285 в блоке 304 (т.е. 285 импульсов синхронизирующих сигналов с частотой 20 МГц), был бы собран импульс, относящийся к небольшой частице сорной примеси, и тогда вычисляется размер частицы сорной примеси из PE и показания счетчика сорной примеси получают приращение.

Если бы PE был меньше 3 B в блоке 302 и TB был больше 285 в блоке 304, программное обеспечение устранило бы возможность получения сигнала от непса или частицы сорной примеси и начало проводить ряд испытаний для определения того, является ли импульс приемлемым импульсом волокна в блоках 308, 310 и 312. При проведении всех трех испытаний (проверок) по программе вычисляется длина волокна, используя TFE, TB и TE, вычисляется диаметр, используя AE и TFE в блоке 314, и дается приращение счетчику волокна в блоке 316. Для штапельных текстильных волокон заявителем были определения такие предпочтительные величины: 1,05 - величина, выделенная для каждого датчика в процессе калибровки, TFEmin = 100 и TFEmax=10000 (эта величина представляет собой импульсы синхронизирующих сигналов с частотой 10 МГц).

Если бы PE был больше 3 В в блоке 302 и отношение PS/PE было меньше 0,5 в блоке 306, значит, был получен импульс от частицы сорной примеси большого размера. Как было указано выше, вычисляется размер частицы сорной примеси и получает приращение счетчик сорной примеси.

Если бы PE был больше 3 B в блоке 302 и отношение PS/PE было больше 0,5 программное обеспечение устранило бы возможность получения импульса от волокна или частицы сорной примеси. Программные средства проверяют импульс в блоке 309 и 311 для отсортировки больших пучков и небольших множественных запутанных пучков. Типичной величиной для X является 300. Если TFE больше этой величины, то, значит, обнаружен большой пучок. Если бы обе проверки привели к положительному результату, был бы идентифицирован непс и его размер вычислялся бы из AE и TFE в блоке 313 и получал бы приращение счетчик непсов 315. После идентификации каждого структурного элемента устройство управления программой возвращает ее к начальному блоку A 320.

С учетом работы датчика/ов/ 82, платы/т/ сбора данных 161 и компьютера 18 можно оценить различные преимущества вариантов выполнения изобретения, представленных на фиг.8 и 9.

Вариант выполнения изобретения, показанный на фиг. 8, является компромиссным вариантом между вариантами выполнения, представленными на фиг. 7 и 9. В варианте выполнения изобретения, показанном на фиг. 8, сорные примеси отделяются и хранятся в течение некоторого времени и затем отдельно пропускаются через датчик 82. Преимуществом этого варианта выполнения является наличие только одного датчика и облегчение анализа данных, так как программа будет знать, когда принимаются сорные примеси. Однако время испытания образца до некоторой степени увеличивается, так как сорные примеси испытываются только после испытания всех волокон и непсов. Основным преимуществом варианта выполнения изобретения, представленного на фиг. 8, является облегчение анализа данных.

Если используется вариант выполнения изобретения, показанный на фиг.9, программа в компьютере 18 будет знать, что датчик сорных примесей 82a (и связанная с ним плата сбора информации) выдает данные, соответствующие только сорным примесям. Это вызвано тем, что сорные примеси физически отделяются от волокон и непсов и пропускаются через отдельный датчик 82a.

Аналогично, так как в трубопроводе 102 варианта выполнения изобретения, показанного на фиг.9, отсутствуют сорные примеси, программа будет знать, что на плате сбора данных, подключенной к датчику 82, будут появляться только данные, относящиеся к волокну и непсу. Так как непсы всегда имеют гораздо больший размер по сравнению с волокнами, классификация волокно - непс является легкой. Таким образом, хотя вариант выполнения, показанный на фиг.9, требует наличия большего количества датчиков, и может быть более дорогим и сложным с механико-физической точки зрения, в нем облегчается анализ данных и повышается скорость работы.

В то время, как выше были подробно описаны некоторые варианты выполнения изобретения, очевидно, что изобретение допускает множество различных изменений, модификаций и замен частей в пределах объема патентных притязаний, определенного в прилагаемой формуле изобретения.

Надписи к чертежам

Фиг. 2:

1 - вид сверху.

Фиг. 3:

1 - зубчатая передача и шаговый двигатель,

2 - сечение по линии 3-3,

28 - зубчатая рейка.

Фиг.4:

1 - вид сбоку,

Фиг. 6:

18 - компьютер,

60, 62 - оптический датчик,

64 - орган управления шаговым двигателем,

66 - орган управления транспортерной лентой,

68 - орган управления цилиндром,

70 - орган управления верхней транспортерной лентой,

72 - орган управления лентой питающего желоба,

74 - орган управления плунжером.

Фиг. 7:

1 - образец,

2 - ввод кондиционированного газа,

3 - перфорированный цилиндр,

4 - сплошной цилиндр,

5 - волокна + сорные примеси + пыль + обрывки оболочек семян,

6 - источник света,

7 - пучок света,

8 - к устройству, создающему разрежение.

Фиг.8:

1 - образец,

2 - ввод кондиционированного газа,

3 - перфорированная лента,

4 - перфорированная пластина,

5 - подающая пластина,

6 - перфорированный цилиндр,

7 - сплошной цилиндр,

8 - волокна + непсы + легкие обрывки оболочек семян,

9 - пыль + сорные примеси + обрывки оболочек семян,

10 - воздух к устройству создания разрежения,

11 - циклонный классификатор,

12 - спиральный шнек,

13 - источник света,

14 - пучок света.

Фиг. 9:

1 - образец,

2 - ввод кондиционированного газа,

3 - перфорированная лента,

4 - перфорированная пластина,

5 - подающая пластина,

6 - перфорированный цилиндр,

7 - сплошной цилиндр,

8 - волокна + непсы + легкие обрывки оболочек семян,

9 - пыль + сорные примеси + тяжелые обрывки оболочек семян,

10 - источник света,

11 - пучок света,

12 - к устройству создания разрежения.

Фиг. 10:

1 - аналоговая плата /в датчике/,

2 - к шине персонального компьютера,

3 - возврат в исходное состояние,

161 - плата сбора данных /в компьютере/,

194, 204 - пороговые компараторы,

198 - генератор синхронизирующих импульсов с частотой 20 МГц,

220 - генератор синхронизирующих импульсов с частотой 10 МГц,

200, 210 - шестнадцатиразрядные счетчики,

226, 248 - интегратор,

228, 254 - пиковый детектор.

Фиг. 11:

1 - аналоговая плата /в датчике/,

2 - сорные примеси,

3 - непс,

4 - волокно,

5 - пучок света,

6 - к шине персонального компьютера,

7 - возврат в исходное состояние,

161 - плата сбора данных /в компьютере/,

194, 204 - пороговые компараторы,

198 - генератор синхронизирующих импульсов на 20 МГц,

220 - генератор синхронизирующих импульсов на 10 МГц,

220, 210 - шестнадцатиразрядные счетчики,

226, 248 - интегратор,

228, 254 - пиковый детектор.

Фиг. 12:

1 - напряжение в вольтах,

2 - линия,

3 - волокно,

4 - сорные примеси,

5 - непс,

6 - время,

Фиг.13:

1 - данные готовы?,

2 - нет,

3 - да,

4 - максимальный сигнал,

5 - частица больших размеров сорной примеси,

6 - волокно или частица небольших размеров сорной примеси,

7 - непс,

8 - частица больших размеров сорной примеси,

9 - волокно,

10 - частица небольших размеров сорной примеси,

11 - вычисление размера частиц сорной примеси с использованием PE,

12 - счетчик прямого счета сорной примеси,

13 - пучок волокон,

14 - слишком малый,

15 - непсы,

16 - вычисление размера непса с использованием AE и TFE,

17 - счетчик прямого счета непса,

18 - вычисление длины и диаметра волокна с использованием TFE, AE и TE,

19 - счетчик прямого счета волокна /длина и диаметр/.

Фиг.14:

1 - непс,

2 - сорные примеси,

3 - волокно,

4 - общие параметры находятся внутри областей пересечения кругов, различающие параметры находятся снаружи кругов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОРНЫХ ПРИМЕСЕЙ В ПРОБЕ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2060500C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБЪЕКТОВ | 1992 |

|

RU2043618C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЛЕВ ДЛЯ ПРОБОРНОЙ МАШИНЫ | 1991 |

|

RU2092635C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И/ИЛИ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖУЩЕГОСЯ ИЗДЕЛИЯ, ИМЕЮЩЕГО ФОРМУ НИТИ ИЛИ ПРОВОЛОКИ | 1990 |

|

RU2032143C1 |

| Устройство для подачи волокнистого материала к текстильной машине | 1989 |

|

SU1687658A1 |

| Устройство для регулирования линейной плотности ленты на чесальных или кардочесальных машинах /его варианты/ | 1981 |

|

SU1165240A3 |

| СПОСОБ ДИСКРЕТИЗАЦИИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220237C1 |

| Устройство для измерения толщины и неравномерности волокнистой ленты | 1987 |

|

SU1565355A3 |

| СПОСОБЫ СОРТИРОВКИ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2548979C2 |

| СПОСОБЫ СОРТИРОВКИ МАТЕРИАЛОВ | 2010 |

|

RU2677716C2 |

В основу изобретения положена задача повышения точности и быстродействия измерения параметров структурных элементов в образце текстильного материала, возможности измерения удлиненных образцов и практически полной автоматизации измерений. Устройство содержит приемник для удержания множества образцов текстильного материала (36) и автоматический механизм подачи, расположенный рядом с приемником для выборочного зацепления и удаления образцов (36) из приемника и транспортировки их к средству обработки (80), где образец текстильного материала (36) обрабатывается для получения структурных элементов в индивидуализированном состоянии. Затем структурные элементы транспортируются к датчику (82), который выдает сигналы, соответствующие параметрам структурных элементов. Устройство управления обнаруживает присутствие или отсутствие образца в автоматическом механизме подачи и осуществляет соответствующее управление. Аналоговые и цифровые компоненты анализируют параметрические сигналы для идентификации сегментов параметрических сигналов, соответствующих непсам, сорной примеси и волокнам. 4 с. и 9 з.п. ф-лы, 14 ил.

| US 4512060 A, 1985 | |||

| US 4982477 A, 1991 | |||

| US 4631781 A, 1986 | |||

| US 4686744 A, 1987 | |||

| Устройство для разбраковки трикотажного полотна по сортности | 1974 |

|

SU526688A1 |

| Иванов В | |||

| и др | |||

| Фотоэлектрические методы контроля в трикотажной промышленности | |||

| - М.: Легкопромбытиздат, 1985, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1998-08-10—Публикация

1993-10-08—Подача