Изобретение относится к приборостроению и может быть использовано при изготовлении электроизмерительных приборов с креплением подвижной части в керновых опорах.

Известен способ изготовления керновых опор электроизмерительных приборов, заключающийся в том, что изготавливают элементы керновых опор - керн, пяту с кратером, опорную поверхность которого обрабатывают до получения необходимой шероховатости, и винт-подпятник, закрепляют пяту в винте-подпятнике, устанавливают керна на подвижную часть, вставляют в обойму прибора подвижную часть и винты-подпятники, заворачиванием которых регулируют осевой зазор в опорах [1].

Недостатком известного способа изготовления керновых опор является низкая производительность, обусловленная сложным технологическим процессом изготовления камневых подпятников, выполняемых из естественных или искусственных минералов высокой твердости. Последнее обуславливает также большую стоимость изготовления опор. Известный способ не обеспечивает высокие механические характеристики опор из-за хрупкости камневой пяты и абразивных свойств ее продуктов износа.

Известен также способ, при котором винт-подпятник и пята могут быть выполнены воедино из полимерного материала, для чего вырезают заготовку для винта, нарезают на ней резьбу и шлиц для завинчивания, а необходимую форму опорной поверхности кратера образуют и упрочняют вдавливанием пластика при вращении заготовки около оси симметрии [2].

Однако это усложняет известный способ изготовления керновых опор, что обусловлено высокой пластичностью полимерных материалов, проявляющейся отрицательно при изготовлении механическими методами, при установке и фиксации винтов-подпятников в обойме и т.д., что в конечном счете также приводит к снижению производительности труда при изготовлении керновых опор.

Учитывая очень малые размеры опорных поверхностей кратера пяты и керна, большие требования при изготовлении керновых опор предъявляются к точности изготовления и сопряжения их элементов, из-за чего в процессе изготовления опор вводятся различные операции, например проверки величины биения пяты в винте-подпятнике, отсутствие микротрещин в камне и т.д., что приводит к снижению производительности труда.

Известен подпятник для керновой опоры, содержащий корпус в виде винта, в глухом центральном отверстии которого размещена выполненная из полимерного материала пята с рабочим кратером. Дно глухого центрального отверстия выполнено в форме конуса с углом, обращенного своей вершиной в сторону пяты, участок глухого центрального отверстия винта, прилежащей к его открытой стороне, выполнен в виде усеченного конуса, обращенного большим диаметром в сторону его дна [3].

Однако после образования пяты литьем полимерного материала структура материала на поверхности кратера оказывается сильно нарушенной из-за коробления и микроразрывов материала, имеющих место в процессе его остывания в литьевой форме. Нарушение структуры полимерного материала на опорной поверхности кратера приводит к высоким и нестабильным значениям трения в опоре и к низкой механической прочности опор. Поэтому для пяты, изготавливаемой методом литья, необходима дополнительная обработка опорной поверхности, заключающаяся в ее упрочнении и стабилизации свойств материала на поверхности.

Кроме того, как бы точно не изготавливались опорные поверхности кратера, двух идентичных подпятников быть не может, и поэтому подпятники, установленные в прибор, всегда будут иметь биения и разные оси симметрии картера относительно оси вращения подвижной части, что отрицательно скажется на износостойкости опор.

Поэтому желательно разработать такой способ, который бы одновременно упрочнял опорную поверхность картера, а керна сами себе "готовили" опорную поверхность, что обеспечит высокие механические характеристики опоры, в частности износостойкость.

Изобретение направлено на повышение механических и метрологических характеристик опор.

Это достигается тем, что опорную поверхность картера подпятника упрочняют непосредственно в приборе после установки винтов-подпятников и подвижной части в обойму и регулировки осевого зазора путем одновременного создания соударений кернов с опорной поверхностью кратера и крутильных колебаний подвижной части вокруг оси вращения, при этом частоту соударений выбирают из зоны периодических виброударных режимов движения подвижной части в опорах, а интенсивность достаточной для появления пластических деформаций полимера в зоне контакта, причем амплитуду и частоту крутильных колебаний подвижной части выбирают из условия отсутствия износа полимерного материала. Взаимные соударения кернов с опорной поверхностью кратера и крутильные колебания осуществляют или подачей переменного электрического сигнала в рабочую обмотку, или с помощью вибрационного стенда.

Использование в качестве материала пяты полимера, обладающего вязкоупругими свойствами, позволяет уменьшить требование к точности изготовления и сопряжения элементов керновых опор и обеспечить высокие механические и метрологические свойства и характеристики керновых опор за счет упрочнения опорных поверхности кратера подпятников.

В предлагаемом способе поверхность кратера упрочняют непосредственно в приборе после установки винтов-подпятников и подвижной части в обойму путем одновременного создания соударений кернов поверхностью кратера и крутильных колебаний подвижной части вокруг оси вращения. Создание соударений кернов с опорной поверхностью кратера и крутильных колебаний осуществляют или подачей переменного электрического сигнала в рабочую обмотку, или с помощью вибрационного стенда, что позволит

повысить механические и метрологические характеристики опорной поверхности за счет упрочнения;

уменьшить требования к точности изготовления и сопряжения элементов керновых опор (отсутствуют перекосы, случайные деформации, правка и рихтовка после сборки).

Таким образом, предлагаемый способ упрочнения опорной поверхности кратера подпятника обладает существенными отличиями, позволяющими достичь цели изобретения.

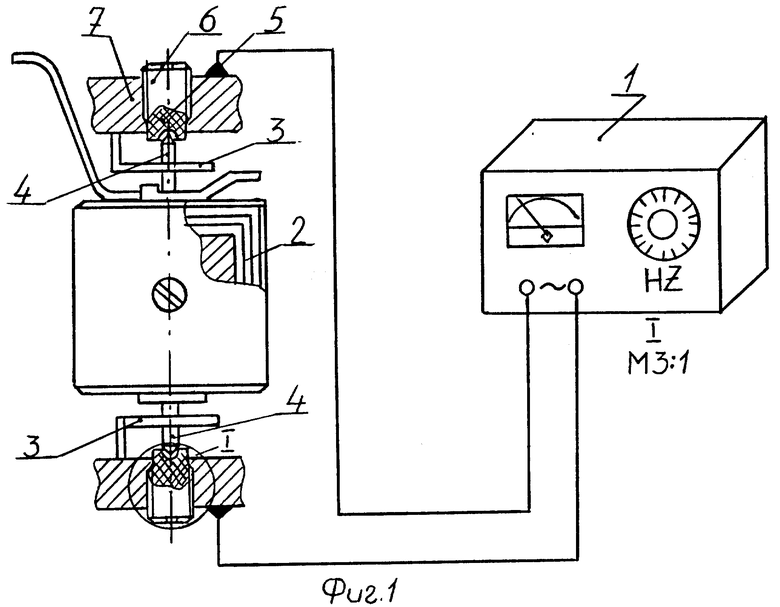

В первом варианте, на фиг. 1, устройство содержит источник 1 переменного электрического сигнала, например звуковой генератор Г3-36А, подключенный к рабочей обмотке подвижной части 2 через моментные пружины 3. На подвижной части 2 жестко закреплены металлические керна 4, опирающиеся на полимерные опорные элементы (пяты) 5, которые изготовлены методом литья в винты-подпятники 6, установленные на обойме 7.

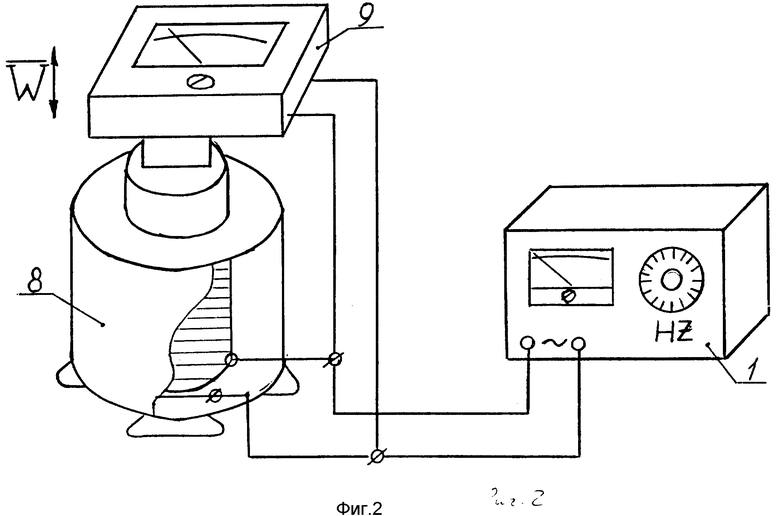

Во втором варианте, на фиг. 2, устройство содержит вибрационный стенд 8, на столе которого закреплен измерительный прибор в корпусе 9 так, что ось вращения подвижной части расположена вертикально перемещению стола вибростенда. Питание вибростенда 8 и создание крутильных колебаний подвижной части 2 (не показана) осуществляется от одного источника 1 питания звукового генератора.

Способ упрочнения опорной поверхности кратера подпятника осуществляют следующим образом.

После обычной применяемой в приборостроении технологии сборки берут готовый к эксплуатации электроизмерительный прибор с креплением подвижной части на кернах, подключают его по первому или второму вариантам и проводят упрочнение опорной поверхности картера непосредственно в приборе в соответствии с предлагаемым способом.

Изобретение относится к приборостроению и может быть использовано при изготовлении опор измерительных приборов.

При использовании устройства для упрочнения опорной поверхности картера (по первому варианту фиг. 1) прибор устанавливают на технологическую подставку (не показано). Рабочую обмотку подвижной части 2 через моментные пружины 3 подключают к источнику переменного электрического сигнала, например звуковому генератору Г3-64А. Частоту переменного электрического сигнала выбирают равной резонансной частоте колебаний стрелочного указателя. Так, для магнитоэлектрического прибора типа М42100 собственная частота стрелочного указателя лежит в диапазоне 210 - 250 Гц. Достижение резонансного режима определяется по появлению размыва конца стрелочного указателя, а амплитуду выбирают равной 2 - 4 мм.

Так как керны выполняются из сплавов высокой твердости, а полимерный материал обладает по сравнению с металлами значительно большой пластичностью, то при динамическом взаимодействии кернов с подпятниками выступы опорной поверхности, имеющие место после коробления и микроразрывов материала после литья, меняют свою форму (сглаживаются), а сам полимерный материал в результате совокупности действия разогрева пограничного слоя полимера, имеющего место при крутильных колебаниях подвижной части (вращения кернов) и соударений, подвергается наклепу, после чего уменьшается пластичность и ударная вязкость, повышается твердость и прочность поверхностного слоя. Эти процессы - наклеп и сглаживание микрогеометрии опорной поверхности - создают упрочнение в зоне контакта, проявляющееся в том, что в пограничном слое материал подпятника из вязкоупругого состояния, характерного для полимеров, переходит в упругое и образует более прочный упругий слой, являющийся опорной поверхностью и обеспечивающий высокие механические характеристики опоры за счет амортизирующих свойств остальной части пяты, остающейся вязкоупругой. Кроме того, известно, что упругий контакт на поверхности трения обеспечивает минимальный износ и устойчивое значение сил трения.

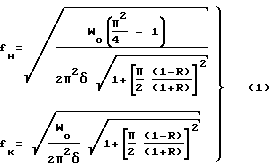

Для повышения производительности труда частоту соударений кернов с опорной поверхностью кратера следует выбирать из зоны периодических виброударных режимов движения подвижной части, характеризующихся наибольшей интенсивностью соударений. Так, в [4 с.26] определена граница частотного диапазона, при котором достигается виброударный режим наибольшей интенсивностью соударений

где

fн и fк - нижняя и верхняя границы частотной зоны;

Wo - амплитуда выброускарения внешних вибраций;

δ - величина осевого зазора в опорах;

R - коэффициент восстановления при ударе элементов керновых опор.

Как известно, наклепом называется физический процесс изменения структуры и свойств материала в результате многократной локальной пластической деформации, после чего уменьшается пластичность и ударная вязкость, но повышается твердость и прочность поверхностного слоя. Поэтому интенсивность соударений кернов с опорной поверхностью должна быть достаточной для появления пластических деформаций полимера в зоне контакта.

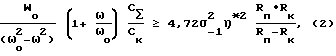

Авторами было получено следующее условие, выполнение которого обеспечивает наличие пластических деформаций полимера в зоне контакта и позволяет найти параметры внешних вибраций, обеспечивающих соударения

где

Wo и ω - амплитуда виброускорения и круговая частота внешних вибраций;

σ-1 - условный предел контактной выносливости материала пяты;

η* - приведенный модуль упругости керновой опоры;

Rп, Rк - радиусы закруглений кратера пяты и керна;

Ck -контактная жесткость материала пяты; - собственная частота колебаний подвижной части в полимерных опорах;

- собственная частота колебаний подвижной части в полимерных опорах;

m - масса подвижной части;

CΣ - суммарная жесткость подвижной части и полимерной пяты.

Отметим, что условие (2) справедливо на частотах внешних вибраций, не лежащих в окрестности собственной частоты ωo .

Амплитуду и частоту крутильных колебаний подвижной части следует выбирать из условия отсутствия износа полимерного материала, для чего, как известно [5] , произведение давления P в зоне контакта на скорость V скольжения должно быть меньше допустимой величины [PV], известной для большинства полимерных материалов, применяемых в узлах трения скольжения. Учитывая, что

V = ψ•ωк•Rз,

где

ψ - амплитуда крутильных колебаний, R3 - радиус зоны контакта, а ωк - их круговая частота, получим упомянутое условие

Rз•P•ψ•ωк≤ [PV]доп (3)

В нашем случае среднее контактное давление в керновой опоре вычисляется так

P ≈ Q(1+Wo/g)/π•R

где

Q - вес подвижной части, g - ускорение свободного падения, а радиус зоны контакта равен

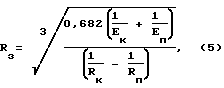

где

Rк, Eк и Rп, Eп - радиусы закруглений и модули упругости керна и пяты.

Время обработки опорной поверхности следует определять при выбранных режимах экспериментального, так как было установлено, что процесс упрочнения сопровождается стабилизацией величины трения в опорах. В этом случае время обработки определяют в процессе последовательного сообщения подвижной части вибрационных режимов движения и определения погрешности прибора от трения.

Опытный образец керновой опоры был изготовлен для магнитоэлектрического прибора типа М42100, выпускаемого на П.О. "Электроприбор" г. Чебоксары.

В качестве материала опорного элемента подпятника был взят полиамид 610.

Исходные данные для указанного прибора таковы

Rп = 150 • 10-6 м; Rк = 50 • 10-6 м; μк = 0,3;

Eк = 2,04 • 1011 Н/м; μп = 0,4; Eп = 4 • 108 Н/м;

σ-1 = 0,5 • 108 Н/м; δ = 50 • 10-6 м; Cк = 135 • 104 Н/м;

CΣ = 8,766 • 103 Н/м; m = 6,5 • 10-4 кГ; R = 0,6;

[PV]доп = 7 • 104 Н/м • м/с; η* = 1,879 • 10-9 м2/Н

Из формул (1) и (2) выбирали частоту f = 250 Гц и амплитуду виброускорения внешних вибраций Wo = 40 м/с. В этом случае выполняется условие (2), при котором обеспечивается наличие пластических деформаций полиамида, т.е.

3,4 • 10-6 м ≥ 3,12 • 10-6 м,

а частота f лежит в зоне периодических виброударных режимов (fн = 235 Гц, fк = 505 Гц). Амплитуда крутильных колебаний ψ выбиралась из формулы (3), и при частоте крутильных колебаний ω = 2π•250 Гц, амплитуда крутильных колебаний была равна ψ = 0,1 рад.

В этом случае износ полимерного подпятника отсутствовал.

Этот режим был реализован с помощью настольного вибростенда и звукового генератора Г3-64А (фиг. 2). Время упрочнения опорной поверхности определялось экспериментально и было равно 45 - 60 с.

Эксперименты показали, что этот режим может быть также реализован введением в резонанс стрелочного указателя, резонансная частота которой для прибора М42100 была близка с указанной.

Было установлено, что при резонансных амплитудах конца стрелочного указателя порядка 2 - 4 мм из-за сильной связанности поперечных, крутильных и продольных колебаний достигается цель предложенного способа. Керновая опора, выполненная по предложенному способу, обеспечивала погрешность от трения не хуже, чем у камневых, а механические характеристики были выше, чем у камневых в 10 раз и составляли около 100 g.

Испытания показали, что уменьшение зазора в опорах, обусловленное сглаживанием и наклепом опорной поверхности кратеров подпятников, составляло менее 10 мкм при самых интенсивных режимах. Поэтому этот эффект можно учесть до начала обработки опорной поверхности, что исключит дорегулировку осевого зазора после изготовления керновых опор.

Таким образом, предлагаемый способ упрочнения опорной поверхности кратера подпятника обеспечивает приборам более высокую прочность и износостойкость в условиях механических воздействий и снижает требования к точности изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОУДАРНЫЙ ПОДПЯТНИК ДЛЯ КЕРНОВОЙ ОПОРЫ | 1996 |

|

RU2108586C1 |

| Подпятник для керновой опоры и способ его изготовления | 1979 |

|

SU905866A1 |

| РАЗГРУЖЕННАЯ КЕРНОВАЯ ОПОРА ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА | 1996 |

|

RU2160902C2 |

| ПОДВИЖНАЯ СИСТЕМА ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА | 1996 |

|

RU2143118C1 |

| Способ регулировки величины осевого зазора в керновой опоре стрелочного указателя электроизмерительных приборов | 1980 |

|

SU957004A1 |

| МАГНИТОИНДУКЦИОННЫЙ УСПОКОИТЕЛЬ ПОПЕРЕЧНЫХ КОЛЕБАНИЙ | 1996 |

|

RU2143119C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ОСЕВОГО ЗАЗОРА В КЕРНОВЫХ ОПОРАХ ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171966C2 |

| ОПОРА ПРИБОРА | 1990 |

|

RU2010237C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДЛЯ КРЕПЛЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1993 |

|

RU2075668C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДЛЯ КРЕПЛЕНИЯ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 1998 |

|

RU2155892C1 |

Предлагается способ упрочнения опорной поверхности кратера подпятника непосредственно в приборе после установки винтоподпятников и подвижной части в обойму путем одновременного создания кернов с опорной поверхностью кратера и крутильных колебаний подвижной части вокруг оси вращения. Создание соударений кернов с опорной поверхностью кратера и крутильные колебания осуществляют или подачей переменного электрического сигнала в рабочую обмотку, или с помощью вибрационного стенда. В результате соударений кернов с опорной поверхностью кратера последняя подвергается наклепу, после чего уменьшается пластичность и ударная вязкость, повышается твердость и прочность поверхностного слоя, что обеспечивает высокие механические характеристики опоры за счет амортизирующих свойств остальной части пяты, остающейся вязкоупругой. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Буловский П.П., Лукичев А.Н | |||

| Технология и оборудование производства электроизмерительных приборов | |||

| - М.: Высшая школа, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подпятник для керновой опоры и способ его изготовления | 1979 |

|

SU905866A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Подпятник | 1985 |

|

SU1242832A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мишин В.А., Белый Д.М | |||

| Контроль и управление качеством производства магнитоэлектрических приборов, изд-во СГУ, 1980 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Альшиц И.Я., Благов Б.Н | |||

| Проектирование деталей из пластмасс | |||

| - М.: Машиностроение, 1977, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1998-08-10—Публикация

1996-06-21—Подача