Изобретение касается реактора для получения синтез-газа, а также способа получения синтез-газа, используемого, например, для производства аммиака, метанола, мочевины, углеводородов и т.д.

Газы, полученные в реакторе по изобретению или способом по изобретению, можно подвергать конверсии, а затем очищать, если требуется, или использовать в качестве газов-восстановителей.

Синтез-газ получают в реакторах посредством реакции смеси углеводородов (или "топлива") с окислителем.

Обычный способ получения синтез-газа заключается в сочетании первичного реформинга с вторичным реформингом. Реактор первичного реформинга содержит трубы, заполненные катализатором и обогреваемые извне теплом сгорания топлива или посредством теплообмена с горячими выходящими газами реактора вторичного реформинга. В реактор первичного реформинга углеводороды вводят обычно с большим избытком пара.

Газы, выходящие из реактора первичного реформинга, подают в реактор вторичного реформинга, в который при этом вводят также окислитель.

Известный реактор первичного реформинга известен, например, из патента США N 3278452, согласно которому между слоями катализатора в этом реакторе вводят дополнительный окислитель. Однако ступенчатый ввод окислителя, осуществляемый в этом реакторе, не устраняет присущий ему недостаток в том, что этот реактор требует для своей работы значительное количество пара, обеспечение которого приводит к значительным затратам. Кроме того, избыток пара изменяет соотношение водорода, углекислого газа и окиси углерода в синтез-газе.

Другой способ получения синтез-газа с уменьшенным расходом пара предусматривает осуществление частичного окисления углеводородов.

В патенте США N 4699631 раскрыт реактор такого типа, который работает без катализатора посредством пламени. Однако реактор этого типа всегда приводит к определенному содержанию сажи, образующейся при сгорании при недостатке кислорода, и потому требует периодической дорогостоящей очистки.

С другой стороны, для уменьшения количества образующейся сажи необходимо повысить расход кислорода, что снизит выход реактора. Таким образом, хотя этот тип реактора работает с небольшим потреблением пара, он имеет недостаток в образовании сажи, когда снижают расход кислорода или работают на воздухе.

Кроме того, в патентной заявке EN 91/09214 раскрыт реактор, содержащий так называемую камеру "с коротким временем пребывания", объем которой составляет V<0,4•D/P, где V - внутренний объем камеры, м3; D - общий весовой расход, кг/с и P - давление, преобладающее внутри камеры, МПа. Этот реактор снижает потребность в паре и уменьшает затраты на производство синтез-газа.

Однако в таком реакторе, у которого объем камеры сгорания небольшой, струи топлива и окислителя топлива могут вызывать эрозию поверхностей камеры, на стенки которой они отбрасываются, после нескольких тысяч часов работы реактора. Поэтому существует потребность в реакторе, у которого, с одной стороны, размер камеры сгорания достаточно большой, чтобы избежать эрозии, а с другой стороны, небольшой расход пара.

Известен реактор для получения синтез-газа, содержащий корпус, имеющий каталитический слой и камеру некаталитического сгорания, свободную от каталитического слоя, причем реактор снабжен приспособлением для впрыскивания топлива и приспособлением для впрыскивания окислителя топлива, соединенными с камерой сгорания, а также снабжен приспособлением для впрыскивания дополнительного окислителя топлива и приспособлением для впрыскивания дополнительного топлива (патент Великобритании N 2139644, кл. C 01 B 3/36, 1984).

Это известное техническое решение, однако, недостаточно эффективно, поскольку сгорание происходит только в камере сгорания, и часть топлива не успевает прореагировать.

Задачей изобретения является усовершенствование реактора указанного типа посредством обеспечения частичного сгорания в камере сгорания с его окончанием на уровне каталитического слоя.

Поставленная задача решается согласно изобретению тем, что в реакторе указанного типа по меньшей мере приспособление для впрыскивания дополнительного окислителя топлива и по меньшей мере приспособление для впрыскивания дополнительного топлива входят в каталитический слой, причем последнее приспособление расположено выше приспособления для введения дополнительного окислителя топлива относительно направления распространения газов в реакторе, при этом объем камеры сгорания определен следующей зависимостью:

V>0,4•D/P,

где

V - внутренний объем названной камеры, м3;

D - общий весовой расход, входящий в камеру, кг/с;

P - давление, преобладающее внутри камеры, МПа.

Предпочтительно, чтобы приспособления для впрыскивания окислителя топлива и самого топлива были приспособлены также для введения пара, поскольку пар уменьшает коксование.

В другом своем аспекте изобретение касается соответствующего способа получения синтез-газа, который согласно уровню техники предусматривает осуществление внутри одного реактора частичного сгорания топлива в камере некаталитического сгорания при введении топлива отдельно от окислителя в вышеуказанную камеру, введение дополнительного окислителя топлива с подачей газов, выходящих из камеры некаталитического сгорания в каталитический слой, расположенный ниже камеры сгорания. Согласно изобретению предлагаемый способ предусматривает, что дополнительный окислитель вводят на уровне каталитического слоя, а дополнительное топливо вводят на уровне каталитического слоя и выше дополнительного окислителя топлива относительно распространения газов в реакторе, при этом объем названной камеры рассчитывают по приведенной формуле.

Предпочтительно топливо, вводимое в камеру сгорания и в каталитический слой, представляет собой в основном углеводороды, которые могут быть смешаны с окисями углерода и/или водородом.

Окислителем топлива может быть чистый кислород или кислород в смеси с азотом, водяным паром, углекислым газом. Окислителем топлива может быть также смесь кислорода с другим инертным газом.

Преимущественно общая доля окислителя топлива, определенная как число молей кислорода, содержащихся в окислителе топлива, которое впрыскивается в реактор, отнесенное к числу молей углерода, содержащихся в топливе, которое впрыскивается, составляет между 0,3 и 0,65, и такая же доля относительно введения окислителя топлива в вышеуказанную камеру сгорания составляет 0,45 - 0,75.

Предпочтительно, чтобы отношение водорода/углеводородов, определенное как молярное отношение, выраженное в числе молей водорода по отношению к числу молей углерода топлива, введенного в камеру сгорания, было ниже единицы.

Кроме того, водяной пар может быть введен с окислителем топлива и/или с топливом. Доля водяного пара в реакторе, определенная как число молей воды, отнесенное к числу молей углерода, составляет ниже 1,5.

Топливо перед его вводом в камеру сгорания может быть предварительно нагрето при 100 - 850oC, преимущественно при 600 - 700oC. Окислитель можно предварительно нагревать при введении при температуре 100 - 900oC, преимущественно 135 - 750oC. Верхний предел этой вилки (750oC) может быть снижен до 600oC, особенно в том случае, когда окислителем является кислород или преимущественно чистый кислород.

Кроме того, изобретение имеет целью способ, предназначенный для получения синтез-газа, который заключается в осуществлении внутри реактора:

- частичной конверсии топлива в камере некаталитического сгорания, действующей при недостатке окислителя; топливо вводят в названную камеру отдельно от окислителя, и

- введения дополнительного окислителя на уровне каталитического слоя, расположенного ниже вышеназванной камеры сгорания.

Как отличительное свойство, способ заключается, кроме того, во введении топлива на уровне вышеуказанного каталитического слоя выше дополнительного окислителя, внутренний объем (м3) вышеназванной камеры таков, что V>0,4 D/P, где D - общий весовой расход, входящий в камеру, кг/с; P - давление, преобладающее внутри камеры, МПа.

Изобретение относится также к применению способа и/или устройства для производства метанола, аммиака, углеводородов, мочевины, уксусной кислоты, водорода или газа-восстановителя.

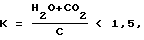

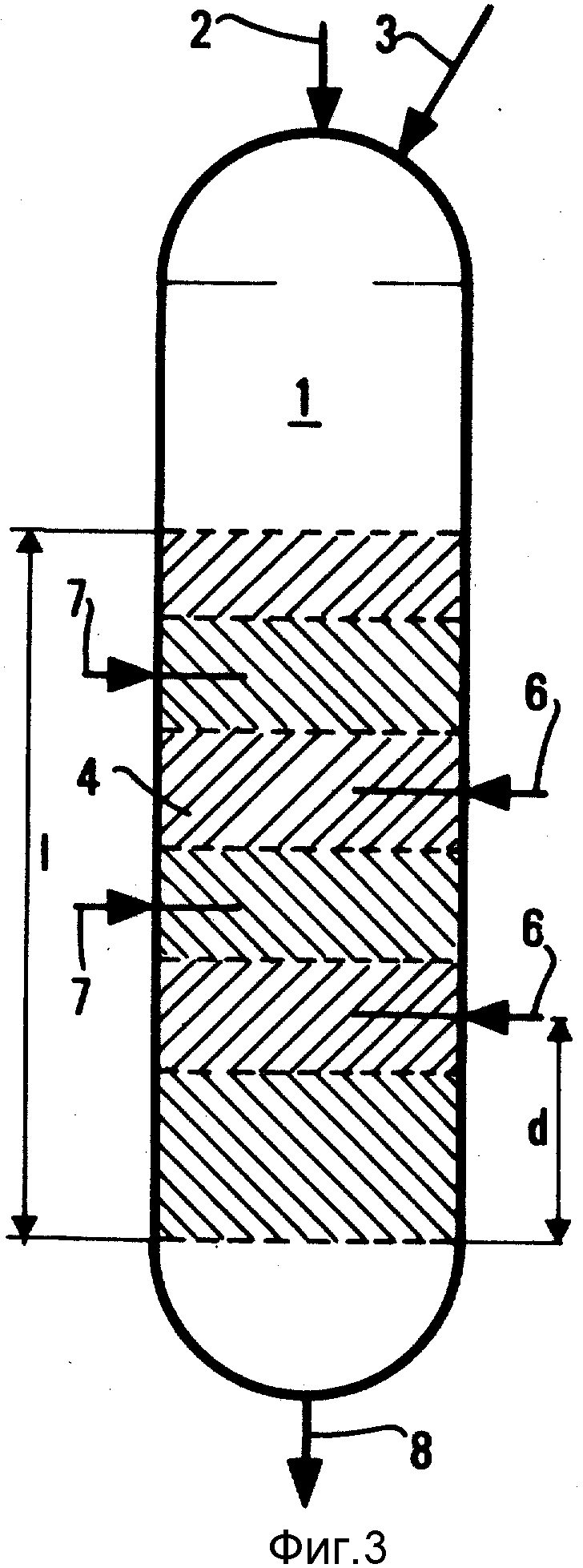

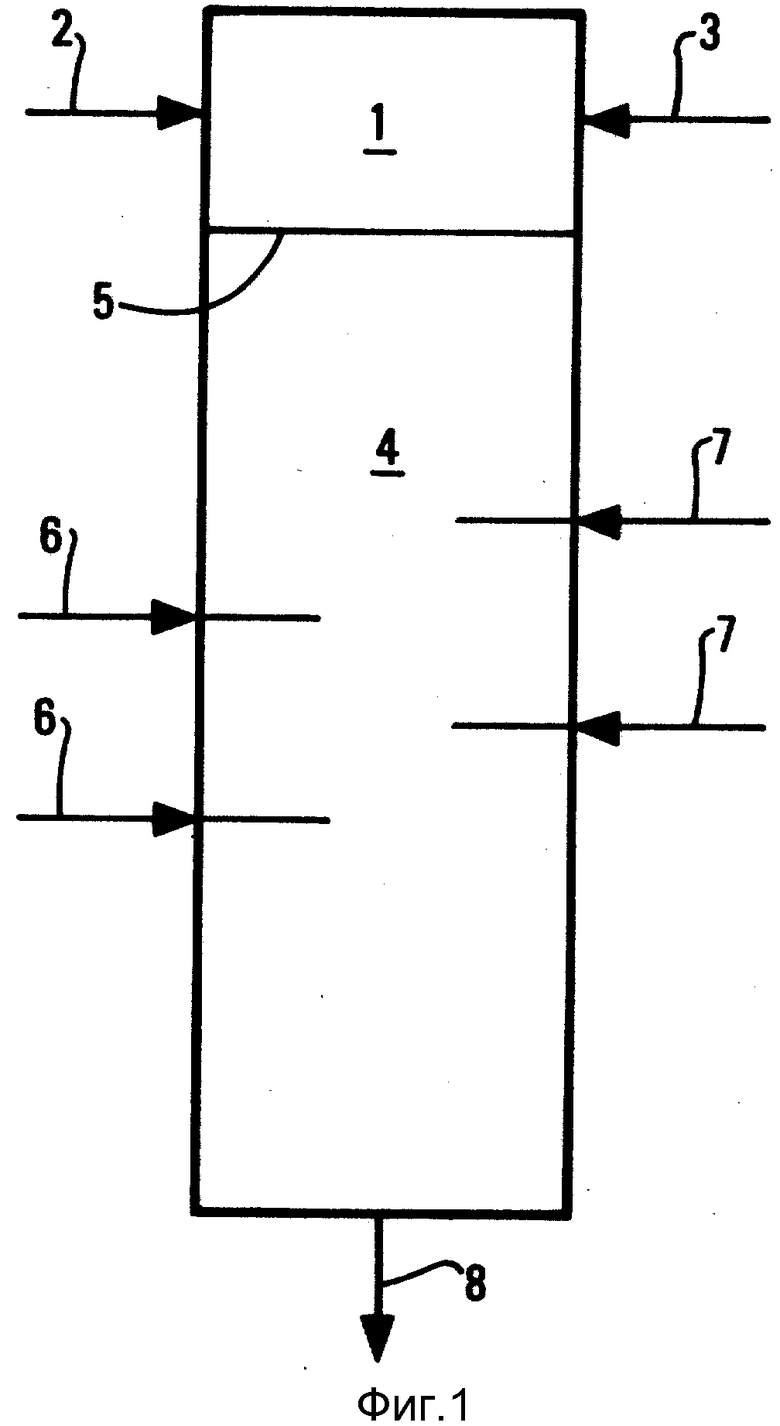

На фиг. 1 изображен упрощенный продольный разрез реактора вертикального типа по изобретению; на фиг. 2 - упрощенный продольный разрез реактора поперечного типа по изобретению; на фиг. 3 - схема примера осуществления изобретения.

Такие же ссылки будут использованы для общих элементов в различных вариантах осуществления изобретения.

Таким образом, по этим чертежам реактор состоит из камеры сгорания 1, снабженной по меньшей мере двумя различными вводами, один ввод 2 позволяет вводить топливо, другой ввод 3 служит для впрыскивания вещества, поддерживающего горение, которое является окислителем.

Приспособления для впрыскивания 2 и 3 позволяют не только вводить топливо и окислитель топлива в камеру 1, но и стабилизировать в ней сгорание.

Частичное сгорание имеет место в камере сгорания 1, и эфлюенты, выходящие из этой камеры сгорания, поступают непосредственно во вторую часть 4 реактора, которая заполнена по меньшей мере каталитическим слоем.

Вторая часть 4 реактора, называемая еще катализатором или каталитическим слоем в последующем описании, составляет часть реактора, так как она имеет общую поверхность 5 с камерой сгорания 1. Эта поверхность необязательно горизонтальная.

Кроме того, каталитический слой 4 снабжен по меньшей мере вводом 7 для дополнительного топлива. На фиг. 1 представлены два инжектора 6 и два инжектора 7, что составляет особый вариант осуществления изобретения.

Первый инжектор топлива 7 преимущественно расположен выше первого инжектора окислителя топлива 6 относительно направления распространения газов в реакторе.

Предусмотрены один или несколько выходов 8, размещенных в конце каталитического слоя 4 относительно направления вытекания газов в реакторе.

Инжекторы любого известного типа можно использовать для введения различных компонентов, которые были указаны.

Камера сгорания 1 должна обеспечивать работу, с достаточным временем пребывания и при недостатке окислителя.

Способ определения "достаточного" времени пребывания может быть продиктован следующим неравенством:

V > 0,4 D/P

где

V - объем камеры 1, м3;

D - общий весовой расход, входящий в камеру 1, кг/с;

P - предварительно определенное рабочее давление, преобладающее в камере 1, МПа.

Катализаторы, используемые по настоящему изобретению, состоят:

- из носителя на основе окисей с огнеупорными свойствами, кислотность которых была нейтрализована,

- из активной фазы, содержащей от 2 до 40%, предпочтительно от 3 до 30 мас. % по меньшей мере восстанавливаемого металла M, выбираемого среди никеля, кобальта, хрома, платины. Количество платины, если она присутствует, изменяется между 0,01 и 1 мас.% от общей массы.

Носитель на основе окисей содержит по меньшей мере простую или смешанную окись из следующей группы: окись альфа-алюминия; алюминат со структурой шпинеля NAl2O4 - xAl2O3 с x = 0,1,2; по меньшей мере металл, выбранный из группы магний, кальций, стронций, барий, калий; алюминат со структурой магнито-плюмбита /или же гексаалюминат/ NAl12O19; N представляет металл вышеупомянутого списка.

Кроме того, эти носители в случае необходимости могут быть стимулированы по меньшей мере металлом P, выбираемым среди кремния, калия, урана.

В наиболее суровых термических условиях, например, для средних температур выше 1000oC, преимущественно выше 1100oC и особенно преимущественно выше 1200oC, может оказаться выгодным размещать в верхней части воздействующий слой, например окись хрома или еще небольшое количество никеля, нанесенное на один из вышеупомянутых носителей. Этот катализатор защищает другой катализатор, расположенный в нижнем слое.

Катализаторы, используемые при способе по изобретению, получают или пропитыванием предварительно формованного носителя раствором, содержащим по меньшей мере металл M, и в случае необходимости по меньшей мере металл P, сушкой, затем термическим активированием; или же перемешиванием предшественников окисей металлов алюминия, M и N, в случае необходимости P, формованного сушкой и активированием. Металл P, если он присутствует, можно добавлять безразлично перед формованием или после формования. Наконец, их можно получать соосаждением или же способом золя-геля.

Катализаторы, используемые при способе по изобретению, могут иметь самые различные геометрические формы: таблетки, шарики, экструдированные изделия, кольцеобразные таблетки, рифленые кольца, колеса тележки размером от 3 до 30 мм, их можно применять даже в форме монолитов, образованных или окисями и/или металлами, соответствующими вышеупомянутым металлическим элементам, или монолитов из огнеупорной стали, покрытых вышеназванными элементами. Могут присутствовать один или несколько монолитов.

В зависимости от условий работы используемой шихты, состава исходных материалов, присутствия или отсутствия водяного пара, уровня опасности отложения углерода будет использоваться та или иная формула. Таким образом, катализаторы, стимулированные калием или же стронцием, или же калием плюс кальцием, или же кальцием, используют предпочтительно тогда, когда отложение углерода наиболее значительное.

Изобретение осуществляют преимущественно в присутствии по меньшей мере катализатора, обеспечивающего селективное активирование исследуемых процессов реакции, или:

1) селективное превращение метана и, если они присутствуют, также высших углеводородов, прямой или косвенной реакцией с кислородом и/или присутствующим водяным паром, с окисями углерода и с водородом,

2) активирование других исследуемых процессов реакций и особенно превращение предшественников кокса по реакции

3) ограничение реакций диспропорционирования CO

удалением образованного углерода (как указано выше);

4) если есть CO2, по меньшей мере для части рециркуляции, селективное активирование реакции:

Катализаторы, известные специалисту и используемые безразлично в способах парового реформинга, вторичного реформинга, неполного каталитического окисления, применяются в различном процентном содержании для осуществления изобретения. Однако предпочтительно, чтобы используемые катализаторы имели хорошую термостойкость /например, по меньшей мере до 900oC и преимущественно по меньшей мере 1000oC/.

Кроме того, эти катализаторы могут быть распределены по одному или нескольким слоям, расположенным и разделенным одним или несколькими приспособлениями для впрыскивания /6, 7/ одного или нескольких газообразных соединений, которые описаны выше.

Объемная скорость в час /VVH/, отнесенная к углеводороду и выраженная в объемах TPN (нормальной температуре и атмосферном давлении) углеводорода в час и на 1 объем катализатора, может быть выражена в скорректированной VVH. Если m представляет среднее число атомов углерода загрузки, то VVH скорректированная (которая будет использована при способе по изобретению) записывается следующим образом:

VVH скорректированная = VVH • m

Работают с VVH скорректированной, которая находится между 200 и 10000 ч-1, преимущественно между 400 и 8000, а особенно предпочтительно между 500 и 7000 с-1.

Для специалиста очевидно, что слой катализатора может быть разделен на n слоев с объемами V1, V2, ..., Vi, ..., Vn, как V1 + V2 + ... + Vi + ... + Vn = V, оставшаяся VVH, выраженная по отношению к общему объему катализатора, V.

Топливо, введенное через один или несколько вводов 2 камеры сгорания и через вводы 7, будет состоять преимущественно из углеводородов (например, природный газ или метан), смешанных с окисями углерода (CO, CO2) и/или с водородом и/или с инертным газом.

Кроме того, водяной пар может быть смешен с углеводородами преимущественно в указанном количестве.

Состав газов, впрыскиваемых в различные вводы, не является обязательно одинаковым.

Окислитель, введенный на уровне ввода 3, может быть чистым кислородом, смесью кислорода и азота, воздухом, смесью кислорода и водяного пара, смесью кислорода и углекислого газа, смесью кислорода и другого инертного газа.

Общая доля водяного пара и углекислого газа остается небольшой по отношению к некоторым другим технологиям известного уровня техники. Используют преимущественно молярное отношение

где

C представляет любой углерод, содержащийся в углеводородах и где /H2O + CO2/ представляет сумму молярных расходов впрыскиваемых воды и CO2. В качестве сравнения такое же молярное отношение, принятое в классическом автотермическом реакторе, будет выше двух.

Тот факт, что по изобретению работают с несколькими вводами окислителя, позволяет модулировать состав топлива и окислителя на разных ступенях и, следовательно, лучше управлять реакцией. Например, для синтеза аммиака, если желательно работать со стехиометрией N2 + 3H2, вводят на уровне каталитического слоя воздух через один или через другие вводы 6.

Предварительное нагревание советуют проводить одновременно для топлива и для окислителя перед их введением в реактор. Предпочтительно топливо можно предварительно нагревать между 100oC и 850oC, тогда как окислитель можно подвергать предварительному нагреванию между 100 и 900oC. Предпочитают температуры между 200oC и 750oC.

Давление в камере сгорания 1 1-150 бар, предпочтительно 30-100 бар.

Преимущества изобретения будут лучше понятны из сравнения примеров, которые следуют. Пример 1 представляет результаты известного уровня техники, тогда как примеры 2 и 3 иллюстрируют варианты осуществления изобретения. Во всех этих примерах реактор получает природный газ, содержащий (по объему) 98,7% метана, 0,9% этана и 0,4% азота.

Пример 1. Он относится к пилотному реактору, внутренний полный объем которого 250 л /вместе камера и катализатор/. Этот реактор заполнен наполовину катализатором, чтобы оставлять для камеры объем 125 л.

Каталитический слой включает в верхней части первый слой катализатора, содержащий 3,8% хрома на окиси альфа-алюминия. Этот слой занимает 20% полного объема катализаторов. Остальное составляет катализатор, содержащий 8,8% никеля, также нанесенного на окись альфа-алюминия.

В камеру сгорания подают природный газ и кислород, оба смешаны с паром и вводятся при 777K. Природный газ содержит 50% его расхода пара: общий расход /пар плюс природный газ/ составляет порядка 150 нм3/ч. Чистый кислород, расход которого составляет 58 нм3/ч, смешан с паром, расход которого составляет 195 нм3/ч. Давление в реакторе 30 бар.

Температура в первом слое катализатора 1453K.

Расход природного газа может быть от 100 до 112 нм3/ч /с 50 нм3/ч пара/ и расход введенного пара с кислородом может быть снижен с 195 до 170 нм3/ч. Температура в верхней части слоя достигает в этом случае 1476K.

Состав на выходе следующий, %:

H2 - 42,8

CO2 - 7,2

CH4 - 0,6

CO - 12,4

H2O - 37

С таким реактором нельзя иметь расход пара ниже 160 нм3/ч за счет кислорода, не вызывая повышения потери нагрузки, вызываемого насыщением катализатора сажей.

Пример 2. Пример по известному уровню техники показывает, что невозможно достигнуть отношения H2/CO, близкого к 2, что является условием, необходимым для получения высших углеводородов способами типа Фишера-Тропша.

Реактор по этому примеру одинаков с реактором примера 1 так же, как и расходы, достигаемые в камере сгорания 1. Кроме того, объемы камеры 1 и катализатора 4 остаются без изменения.

Однако в каталитическом слое 4, на двух третях высоты, начиная от выхода 8, установлены четыре трубы 7 с просверленными отверстиями. Эти трубы защищены двойной рубашкой, охлаждаемой паром. В этой части каталитического слоя температура составляет 1253K.

Через трубы 7 поступает смесь 112 нм3/ч природного газа и 22 нм3/ч пара с температурой 780K. Охлаждение труб благодаря пару предотвращает коксование в трубах.

На половине высоты слоя 4 установлены, кроме того, четыре трубы 6 с просверленными отверстиями. В отличие от труб 7 для подачи природного газа, трубы 6 из окиси алюминия и не охлаждаются. Каталитический слой на этом уровне образован слоем катализатора с 3,8% хрома.

Через трубы 6 поступает смесь кислорода, пара и углекислого газа, все предварительно нагреты до 765K.

Расход O2 : 65 нм3/ч;

Расход пара : 24 нм3/ч;

Расход CO2 : 62 нм3/ч;

на выходе из реактора температура порядка 1245K, состав газа следующий, %:

H2 - 41,9

CO2 - 8,8

CH4 - 0,8

CO - 19,4

H2O - 29,1

Пример 3. Реактор по примеру 2 может быть модифицирован, чтобы больше уменьшить процентное содержание необходимого пара.

Реактор по примеру 3 представляет один вариант осуществления изобретения, имеющий эту характеристику. Фиг. 3 иллюстрирует этот реактор.

Таким образом, общий объем реактора составляет 250 л /0,25 м3/. Камера сгорания 1 имеет объем 80 л.

На уровне камеры сгорания 1 через ввод 2, предназначенный для природного газа, вводят газ с расходом 75 нм3/ч. и пар с расходом 135 нм3/ч. Температура введенной смеси составляет приблизительно 773K. Через ввод 2, предназначенный для окислителя, вводят смесь кислорода с расходом 45 нм3/ч и пар, имеющий расход 135 нм3/ч, смесь доводят до средней температуры 793K.

В катализаторе 4 предусмотрены четыре уровня введения:

- на уровне, наиболее близком к камере сгорания 1, вводят смесь природного газа /расход приблизительно 85 нм3/ч/ и пар /расход приблизительно 17 нм3/ч/ при температуре, близкой к 773K. Четыре трубы 7 могут быть предусмотрены при 90o для впрыскивания этой смеси;

- четыре другие трубы установлены на втором уровне каталитического слоя, все расположены на том же определенном расстоянии от первого уровня. Эти трубы 6 позволяют вводить смесь кислорода и пара приблизительно при 673K. Расход кислорода составляет предпочтительно 47 нм3/ч, тогда как расход пара составляет около 25 нм3/ч.

Преимущественно трубы 6, размещенные на этом втором уровне, являются угловыми равностоящими и они также являются угловыми смещенными относительно труб 7 первого уровня.

На третьем уровне каталитического слоя установлены, кроме того, несколько (преимущественно четыре) труб 7, предназначенных для введения смеси природного газа-пара. Расход природного газа составляет порядка 95 нм3/ч, тогда как расход пара составляет около 19 нм3/ч. Смесь вводят приблизительно при 773K.

Четвертый уровень специально зарезервирован для введения чистого кислорода приблизительно при 573K и при расходе 55 нм3/ч. Преимущественно предусмотрены в этом случае четыре трубы, имеющие такие же характеристики, как трубы других уровней, а именно: угловые равностоящие и угловые, смещенные относительно труб уровня 3.

Преимущественно различные уровни являются равноотстоящими, расположенными каждый на расстоянии, измеренном по продольной оси реактора, равном шестой части общей высоты каталитического слоя 4.

Каталитический слой 4 образован чередованием слоев, составляющих соответственно 3,8% хрома на окиси альфа-алюминия и 8,8% никеля на окиси альфа-алюминия (см. фиг. 3). Трубы для впрыскивания 7, расположенные на первом и третьем уровнях каталитического слоя, выходят преимущественно в катализатор, содержащий 8,8% никеля, трубы 6, расположенные на втором и четвертом уровнях, выходят в катализатор с 3,8% хрома.

Расстояние α , измеренное по продольной оси реактора, между четвертым уровнем и концом слоя 4 со стороны выхода 8, составляет порядка третьей части общей высоты слоя.

На выходе из реактора (по этому примеру) газа имеют температуру приблизительно 1351K и следующий состав, %:

H2 - 53,6

H2O - 18,5

CH4 - 0,6

CO - 23,2

CO2 - 4,1

В этом примере видно, что содержание углекислого газа выше, чем в синтезе Фишера-Тропша. Декарбонизация позволяет снизить это содержание. Отделенный углекислый газ может быть введен на месте и вместо части водяного пара.

Специалист может сделать другие модификации или дополнение в вышеописанных реакторах, которые даны в качестве иллюстрации, не выходя за объем изобретения.

Способ и реактор предназначены для получения синтез-газа. Получение синтез-газа осуществляют внутри одного реактора частичного сгорания топлива в камере некаталитического сгорания при введении топлива отдельно от окислителя в указанную камеру. Газы, выходящие из камеры сгорания, подают в каталитический слой, расположенный ниже указанной камеры сгорания. Дополнительный окислитель вводят на уровне каталитического слоя, а дополнительное топливо - на уровне каталитического слоя и выше дополнительного окислителя топлива относительно распространения газов в реакторе. Реактор содержит в одном корпусе камеру некаталитического сгорания, содержащую по меньшей мере приспособление для впрыскивания топлива и по меньшей мере приспособление для впрыскивания окислителя топлива для осуществления частичного сгорания. Также он содержит по меньшей мере каталитический слой, по меньшей мере приспособление для впрыскивания дополнительного окислителя топлива и по меньшей мере приспособление для впрыскивания дополнительного топлива, которые входят в каталитический слой, причем приспособление для впрыскивания дополнительного топлива расположено выше приспособления для введения дополнительного окислителя топлива относительно направления распространения газов в реакторе. Объем камеры сгорания таков, что V > 0,4 D/P, где V - внутренний объем указанной камеры, м3; D - общий весовой расход, входящий в камеру, кг/с; P - давление, преобладающее внутри камеры, МПа. Изобретение позволяет повысить эффективность процесса. 2 с. и, 7 з.п. ф-лы, 3 ил.

V > 0,4 D/P,

где V - внутренний объем камеры, м3;

D - общий весовой расход, входящий в камеру, кг/с;

P - давление, преобладающее внутри камеры, МПа.

V > 0,4 D/P,

где V - внутренний объем камеры, м3;

D - общий весовой расход, входящий в камеру, кг/с;

P - давление, преобладающее внутри камеры, МПа.

| GB, патент, 2139644, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-20—Публикация

1992-12-02—Подача