Изобретение касается способа получения в движущемся слое ароматических углеводородов, в частности их риформинга. Оно касается особенно этапа сжигания, применяемого при регенерации использованного катализатора и предназначенного для возвращения ему первоначальных каталитических свойств.

Катализатор, как правило, содержит носитель (например, образованный, по меньшей мере, одним огнеупорным окислом, также в носитель могут быть включены один или несколько цеолитов), по меньшей мере, один благородный металл (предпочтительно платина) и предпочтительно не менее одного металла-активатора (например, олово или рений), по меньшей мере, один галоген и при необходимости один или несколько добавочных элементов (таких как щелочные, щелочноземельные, редкоземельные элементы, кремний, элементы группы IV В, неблагородные металлы, элементы группы III А и др.). Катализаторы этого типа содержат, например, платину и, по меньшей мере, один другой металл, нанесенный на носитель из хлорированного глинозема. Как правило, катализаторы используют при конверсии нафталиновых или парафиновых углеводородов, способных вступать в реакцию дегидроциклизации и/или дегидрогенизации, риформинга или получение ароматических углеводородов (например, производство бензола, толуола, орто-, мета- или параксиленов). Эти углеводороды являются продуктами фракционирования при дистилляции сырой нефти или других превращений. Эти катализаторы широко описаны в литературе.

Одним из средств повышения выхода процесса риформинга или способа получения ароматических соединений является снижение рабочего давления, при котором осуществляются различные рассматриваемые реакции. Например, 30 лет назад риформинг осуществляли при 40 бар, 20 лет назад - при 15 бар. В настоящее время достаточно часто встречаются реакторы для риформинга, функционирующие при давлении ниже 10 бар, в частности от 3 до 8 бар.

Улучшение реакций в результате снижения давления сопровождается более быстрой дезактивацией катализатора в результате коксования. Кокс с высокой молекулярной массой, состоящий, главным образом, из углерода и водорода, осаждается на активных участках катализатора. Молярное соотношение Н/С (водорода и углерода) в коксе варьируется приблизительно от 0,3 до 1,0. Атомы углерода и водорода образуют конденсированные полиароматические структуры, степень кристалличности которых варьируется в зависимости от природы катализатора и условий функционирования реакторов. Несмотря на то, что селективность превращения углеводородов в кокс незначительна, содержание кокса, осажденного на катализаторе, может быть значительным. Для установок с неподвижным слоем это содержание составляет, как правило, 2,0-20,0 и до 25,5 мас.%. Для установок с циркулирующим слоем это содержание ниже 10,0 мас.%.

Отложение кокса, более быстрое при низких давлениях, требует также более быстрой регенерации катализатора. Современные регенерационные циклы могут быть сокращены до 2-3 дней.

В патенте ЕР-А-0378482 изложен непрерывный способ регенерации катализатора риформинга или получения ароматических соединений, который позволяет избежать недостатков, присущих для этих все более и более коротких циклов. Одним из этапов регенерации является сжигание кокса, отложившегося на катализаторе. Настоящее изобретение касается этого этапа.

В соответствии с патентом ЕР-А-0378482 использованный катализатор постепенно движется сверху вниз в регенерационной камере, где проходит последовательно первую радиальную зону сжигания с движущимся слоем, вторую радиальную зону горения с движущимся слоем, аксиальную зону оксихлорирования с движущимся слоем и аксиальную зону кальцинирования с движущимся слоем и

а) в первой зоне сжигания катализатор обрабатывают под давлением от 3 до 8 бар, равным давлению в вышеупомянутом первом реакторе, при температуре от 350 до 450oС, с помощью горючего газа на основе инертного, циркулирующего в направлении потока катализатора, содержащего 0,01-1 об.% кислорода, причем этот горючий газ подается из зоны промывки газов, образующихся в процессе кальцинирования, оксихлорирования и горения,

б) во второй зоне сжигания катализатор на выходе непосредственно из первой зоны сжигания обрабатывают под давлением от 3 до 8 бар, равным давлению в вышеуказанном первом реакторе, при температуре выше, по меньшей мере, на 20oС, чем температура в первой зоне сжигания, в присутствии газов из первой зоны сжигания и дополнительного инертного газа, в который вводят до 20 об.% кислорода таким образом, чтобы катализатор контактировал с газом, содержащим 0,01-1 об.% кислорода, причем эти газы циркулируют в том же направлении, что и катализатор.

Катализатор направляют затем в зону оксихлорирования.

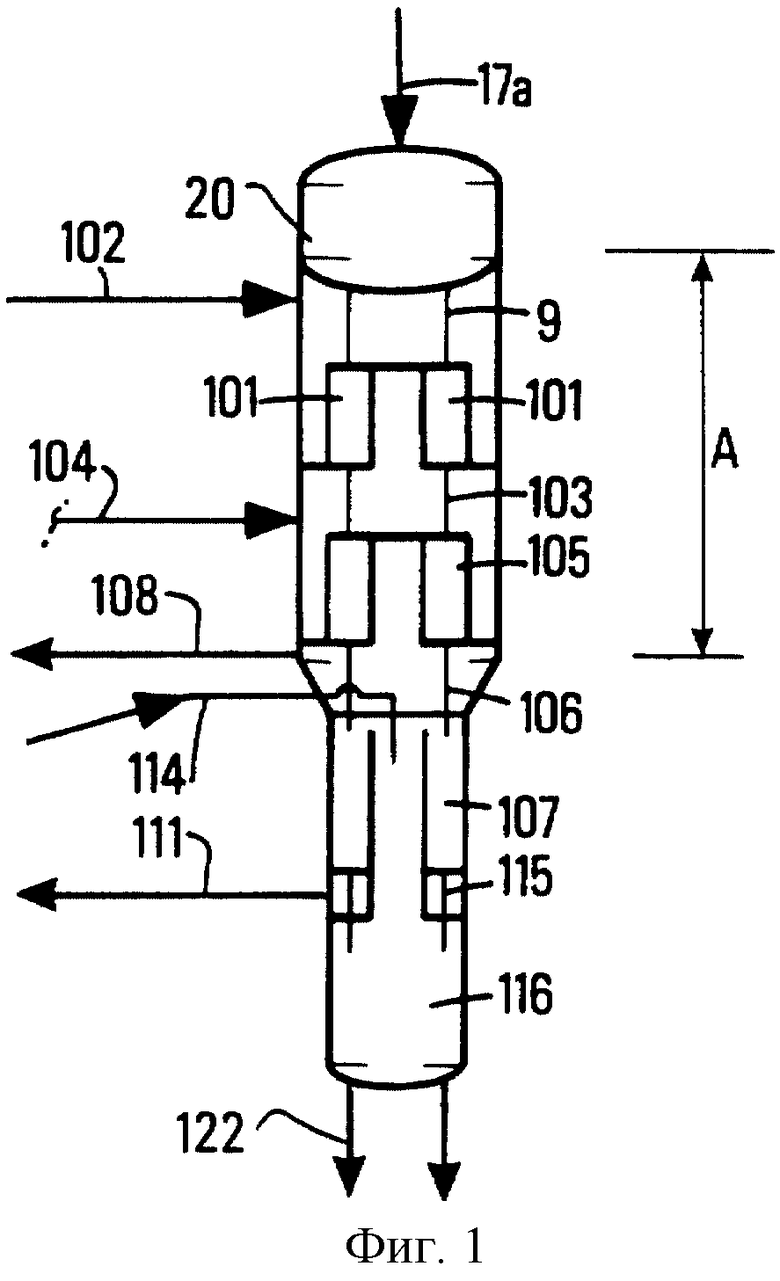

Для более четкого представления аналога на фиг.1 воспроизведена фигура из патента ЕР-А-0378482, где показан катализатор, проходящий через патрубок 17а, накапливающийся в зоне 20, затем проходящий при регенерировании через патрубки 9 в первой зоне сжигания 101, затем второй зоне сжигания 105. Горение осуществляется при инжекции 102 газа, насыщенного кислородом (0,01-1 об. %), и добавлении 104 инертного газа, при необходимости насыщенного кислородом или воздухом. Весь этап сжигания соответствует части А на фиг.1.

Кроме того, при осуществлении этого способа хорошее знание процесса сжигания и, таким образом, его последовательности и его контроля могло бы стать гарантией хорошего функционирования установки и хорошего качества регенерации. Была предпринята попытка улучшить контроль процесса сжигания. Предложенный способ позволяет получить такой результат путем раздельного управления газами на уровне каждой зоны, контролируя таким образом условия в каждой зоне сжигания и завершения сжигания, предпочтительно путем контроля завершения процесса сжигания.

Более точно, предметом изобретения является способ регенерации движущегося слоя катализатора риформинга или получения ароматических углеводородов, где катализатор включает один носитель, по меньшей мере, один благородный металл и, по меньшей мере, один галоген, причем способ включает этап сжигания с обработкой катализатора, по меньшей мере, в двух последовательных зонах сжигания и отличается тем, что

- каждую зону сжигания отделяют от смежных зон сжигания для обеспечения прохождения катализатора и предотвращения прохождения газа,

- в каждую зону вводят, по меньшей мере, один газ, содержащий кислород, а выходящие газы откачивают из каждой зоны,

- рабочие условия в каждой зоне делают более жесткими по мере продвижения катализатора.

Предпочтительно откаченный из зоны сжигания газ подают, по меньшей мере, частично и предпочтительно полностью в следующую (в направлении движения катализатора) зону с возможным добавлением кислорода (например, из воздуха).

Как правило, жестких условий проведения процесса добиваются, повышая температуру и/или содержание кислорода в поступающем газе. Предпочтительно для каждой зоны содержание кислорода в поступающем газе составляет 0,01-2%, температура входящего газа составляет от 350-600oС, время выдержки катализатора в зоне составляет от 5 мин до 3 часов, а РРН (массовый расход газа в час/масса катализатора, контактирующего с газом) составляет 1-50 ч-1.

Предпочтительно этап сжигания оканчивают в последней зоне, так называемой зоне контроля завершения процесса сжигания, в которой расход кислорода ниже 10% от кислорода, входящего в указанную зону. Температуру поддерживают предпочтительно постоянной.

Предпочтительно зона контроля расположена в нижней части последней зоны сжигания, т.е. после окончания фронта пламени.

Кроме того, в зону контроля вводят газ, содержащий кислород в количестве выше количества газов, входящих сверху (в направлении потока катализатора).

Таким образом, в настоящем изобретении описан процесс сжигания в нескольких зонах (или ступенях), где каждая ступень отличается температурой в указанной зоне температурой содержащего кислород газа на входе, процентным содержанием кислорода во входящем газе, расходом газа и продолжительностью работы катализатора, коксованного при этих условиях, для получения более эффективного сжигания.

Описание настоящего изобретения легче понять, ссылаясь на чертежи.

На фиг.1 представлена схема движения катализатора в способе регенерации катализатора по патенту ЕР-А-0378482.

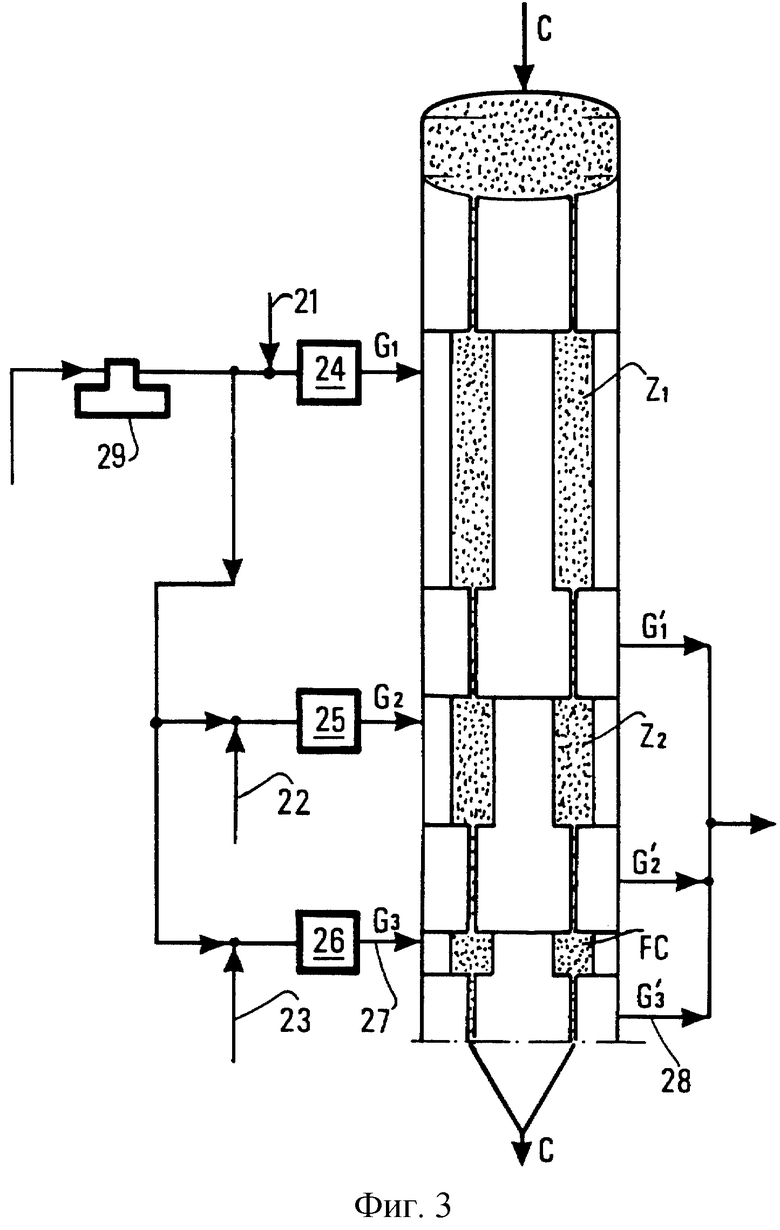

На фиг. 2 изображен этап сжигания (часть А) способа регенерации по изобретению.

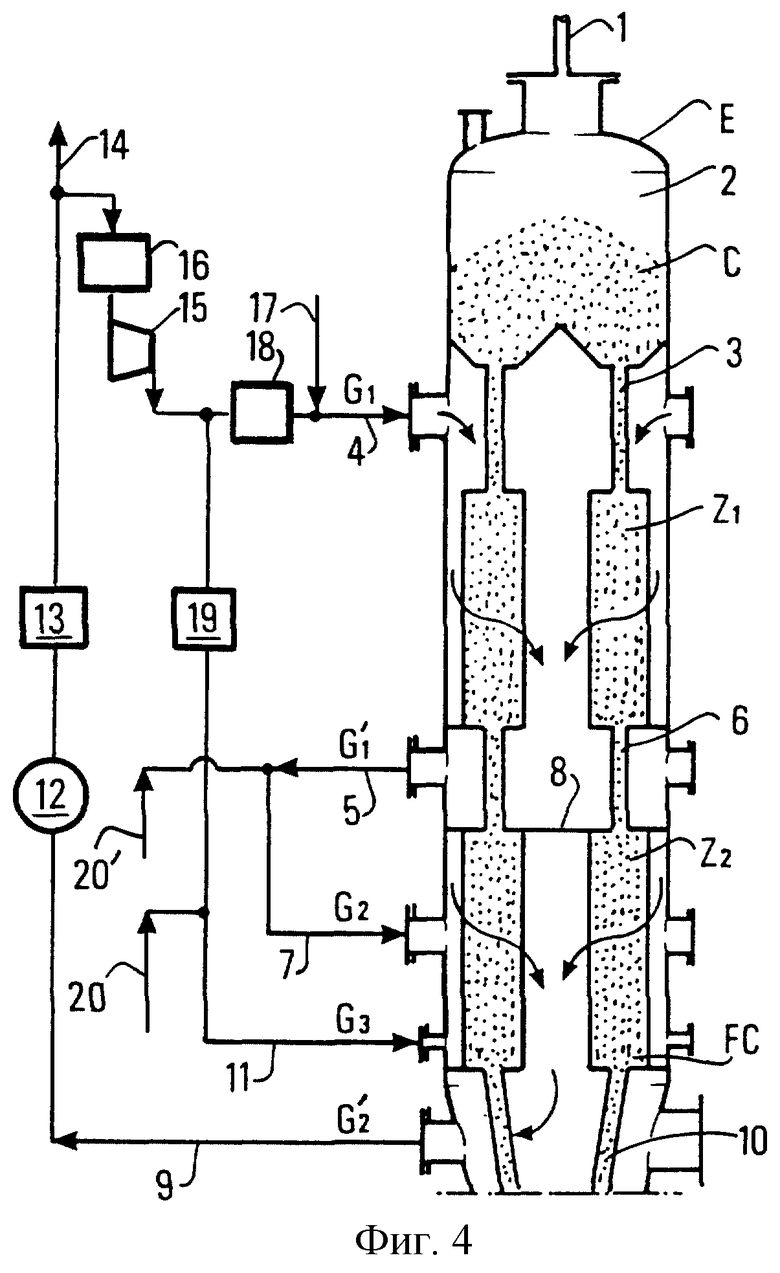

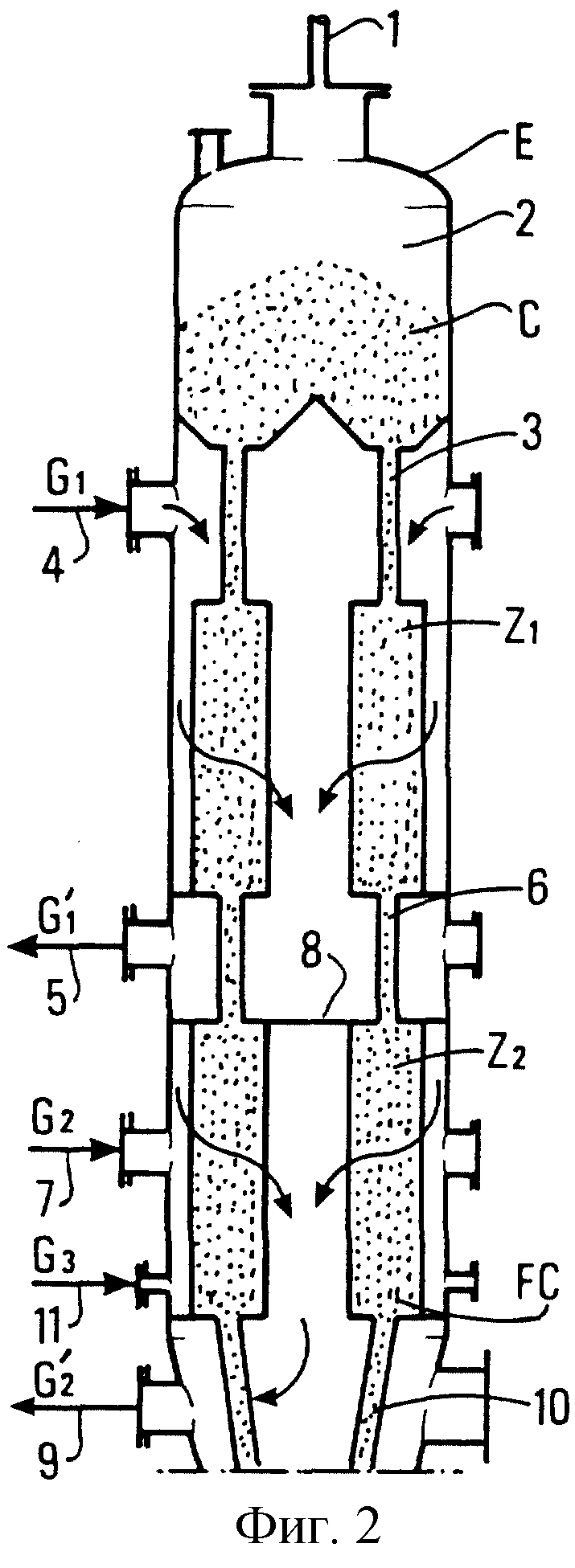

На фиг. 3 и 4 показаны также способы реализации изобретения, на фиг.3 - другое расположение контрольной зоны, а на фиг.4 - способ управления газами.

Классически, использованный катализатор С, предназначенный для регенерации, входит в вершину 2 регенерационной камеры Е по трубопроводу 1.

Катализатор затем вводят по трубопроводам или стойкам 3 в первую зону сжигания Z1. В этой зоне катализатор подвергают первому сжиганию или горению с помощью содержащего кислород газа G1, вводимого через трубопровод 4.

Как правило, зоны сжигания имеют радиальный тип, предпочтительно кольцевой в случае подвижного слоя, и показаны на фиг.2, таким образом, слой течет в кольцевом промежутке, ограниченный двумя коаксиальными цилиндрическими стенками, причем газ входит в одну стенку и выходит из другой.

При подвижном слое катализатора поток непрерывен. Можно также предусмотреть и периодический поток.

Газ G'1 после прохождения через первую зону сжигания откачивают из вышеуказанной зоны через трубу 5.

Катализатор С спускается по стойкам 6 или другим трубам во вторую зону сжигания Z2, в которую вводят через патрубок 7 газ G2, содержащий кислород.

В соответствии с изобретением зоны сжигания Z1 и Z2 расположены последовательно и являются смежными, т.е. катализатор, выходя из зоны сжигания Z1, попадает прямо в зону Z2, не подвергаясь обработке между двумя зонами. Зоны сжигания Z1 и Z2 физически разделяют для обеспечения прохождения катализатора и предотвращения прохождения газа, например газов G'1 к Z2.

Специалист может выбрать наиболее приемлемый способ для осуществления этой функции. В способе реализации (фиг.2) для этого пластину 8 располагают между зонами Z1 и Z2 по всему сечению регенерационной камеры Е, за исключением участков, предназначенных для прохождения катализатора (стойки или другие трубы). Кроме того, очень незначительное количество газа G'l проходит в зону Z2 с катализатором в стойках 6.

Газ G'2 после прохождения через вторую зону сжигания откачивают из этой зоны через трубу 9, т.е. газ на выходе из последней зоны этапа сжигания откачивают из камеры. Катализатор С спускается по стойкам или другим трубам в зону оксихлорирования, не представленную на чертежах. После сжигания его регенерируют известным способом (оксихлорирование, кальцинирование). Предпочтительно газы на выходе из зоны оксихлорирования откачивают из зоны оксихлорирования для предотвращения их прохождения к последней зоне этапа сжигания. Таким образом, хлор или хлористые соединения не попадают в газы, входящие в зоны сжигания Z1 и Z2.

На фиг. 2 показаны две последовательные зоны сжигания, количество зон сжигания выбирается специалистом в зависимости от моделируемой установки. Они расположены и функционируют так же, как и зоны, описанные выше.

По предпочтительному способу реализации газ G'1, выходя из зоны Z1, вводят, по меньшей мере, частично и предпочтительно полностью в зону Z2 с газом G2, или после возможного добавления кислорода для получения газа G2; это расположение позволяет максимально использовать оставшийся кислород и минимизировать добавление кислорода.

Раздельное управление газами на уровне каждой зоны сжигания позволяет в любой момент точно определить температуру входящих и выходящих газов и содержание в них кислорода. Кроме максимального использования кислорода такое управление позволяет осуществлять сжигание кокса путем подбора рабочих условий на уровне каждой зоны.

Предпочтительно контроль завершения процесса сжигания осуществляют в последней зоне этапа сжигания.

В примере реализации на фиг.2 эта операция осуществляется в нижней части (в направлении потока катализатора) последней зоны сжигания Z2, таким образом, эта нижняя часть представляет собой так называемую зону контроля FC.

В примере реализации (фиг.3) зона контроля FC не включена в последнюю зону сжигания Z2.

Зона контроля FC отличается от зоны сжигания тем, что потребление кислорода в зоне FC ниже 10% от входящего кислорода. Предпочтительно температура в этой зоне почти постоянна (с отклонением максимально 3%, желательно максимально 2%) с небольшой погрешностью измерений и потерей тепла.

В зону FC входит содержащий кислород газ G3 через трубу 11 (фиг.2) и 27 (фиг. 3), газ откачивают после прохождения через зону FC через трубу 9 (фиг. 2), через которую также удаляют газ G'2, проходящий через зону сжигания Z2, или через трубу 28 (фиг.3) независимо от G'2.

Специалист может выбрать наиболее приемлемые способы для измерения расхода кислорода в зоне FC. Например, можно измерить колебания содержания кислорода между входом и выходом из зоны FC по изменению содержания на входе (при том же общем расходе газа) и изменению содержания на выходе зоны. Как правило, если предыдущие ступени функционируют правильно, расход кислорода в зоне FC должно быть незначительным (ниже 2-3%).

Другим способом является размещение приборов измерения температуры и/или содержания кислорода либо на уровне выходящего газа (например, на фиг.3, где газ выходит независимо от других газов на выходе процесса сжигания), либо на уровне перегородки, через которую газ выходит из зоны FC (например, на фиг. 2).

Можно также адаптировать способы измерения температуры каталитического слоя или катализатора, входящего и выходящего из зоны контроля.

Существует, таким образом, простой способ контроля функционирования стадий сжигания, а путем раздельного управления газами в каждой стадии можно быстро и просто устранить неполное сжигание, изменяя температуру или процентное содержание кислорода в одной или нескольких зонах.

Если сравнение процентных содержаний кислорода или температур газа и/или катализатора приводит к колебаниям выше допустимых для способа (менее 10% для кислорода и не более 3% для температур), тогда для исправления различий изменяют, по меньшей мере, одно рабочее условие, по меньшей мере, одной зоны сжигания. Например, путем изменения содержания кислорода и/или температуры входящего газа.

Рабочие условия выбираются для каждой зоны и строго контролируются на уровне каждой зоны (в отличие от ближайшего аналога) с тем, чтобы максимально уменьшить отрицательное влияние процесса сжигания на катализатор.

Как правило, продуктами, образующимися в результате этой экзотермической реакции, являются диоксид углерода и вода. Кроме этого, оказывается, что именно условия, создаваемые сжиганием, без сомнения благоприятствуют старению или разложению катализатора. Особенно присутствие воды при высокой температуре приводит к постепенному старению пористого носителя катализатора. Обычно, удельная поверхность нового катализатора составляет около 250 м2/г. В конце "жизни" это значение снижается, по меньшей мере, на 100 м2/г.

Качество сжигания зависит от многих параметров:

- температуры на входе содержащего кислород газа, достаточной для инициации реакции и увеличивающей скорость этой реакции,

- содержания кислорода в газе, которое оказывает влияние на возрастание температуры слоя и, таким образом, на старение или нестарение катализатора: оно благоприятствует скорости диффузии кислорода в частице,

- количества кислорода, которое определяет количество кокса, который может быть сожжен.

На первых фазах (или первых мгновеньях) сжигания вводимый кислород, теоретически, расходуется полностью, если температура газа и содержание кислорода достаточны для начала реакции. В этот момент часть кокса очень легко и быстро сжигается.

При этом установлено, что возможно образование остатка кокса, более твердого для сжигания: при температуре, при которой первые порции кокса легко сжигаются, необходимо большее время для удаления оставшегося количества.

Эта сложность может по изобретению иметь несколько причин, среди которых:

- наличие различных типов кокса, отличающихся различными температурами начала реакции, различиями в кристаллическом строении, различным соотношением Н/С,

- локализация кокса: кокс, откладывающийся вблизи металлической фазы катализатора, легче подвержен гидрогенизации, чем кокс, аккумулирующийся на носителе катализатора,

- проблема диффузии: кокс на поверхности частицы катализатора сжигается легче, чем кокс в середине частицы. К проблеме реакционной способности добавляются проблемы диффузии кислорода в направлении кокса, откладывающегося в середине гранулы катализатора,

- размер скоплений кокса: в тонком слое он сжигается быстрее, чем в виде больших скоплений.

К этим многочисленным причинам относятся многочисленные сорта кокса:

- коксы с различной температурой начала реакции, каждый отличается порогом температуры, выше которого начинается удовлетворительная и полная реакция. В этом случае можно определить несколько температур проведения процесса;

- коксы с разной скоростью сжигания, например поверхностный кокс и серединный кокс. Первый легко потребляется в отсутствие кислорода. Второй, менее доступный, сжигается труднее: он представляет собой последние проценты удаляемого кокса и его можно сжечь в избытке кислорода, если нет риска неуправляемого ускорения реакции горения. Таким образом, можно увеличить содержание кислорода и температуру для облегчения реакции сжигания твердого кокса.

Вместо одинаковых условий для газа, адаптированных для "среднего" кокса, как в аналоге, настоящее изобретение предлагает условия для многоступенчатого сгорания кокса, осуществляемого по описанным выше ступеням. В каждую ступень (зону) поступает газ, содержащий кислород при:

- РРН от 1 до 50 ч-1, предпочтительно 10-40 ч-1 и особенно предпочтительно 15-35 ч-1,

- температуре Т от 350 до 600oС, предпочтительно 40-600oС,

- содержании (объемном) кислорода не более 2%, предпочтительно 0,5-1,5% и, как правило, выше 0,5%,

- каждая зона имеет объем V, соответствующий времени выдержки катализатора от 5 мин до 3 часов.

Для каждой зоны температура на входе содержащего кислород газа и содержание кислорода такие, что:

- максимальная температура на выходе слоя ниже максимально допустимого значения и зависит от используемых материалов (например, 770oC для слабо легированной стали),

- максимальное повышение температуры между входом и выходом слоя ниже 200oС, предпочтительно около 100oС,

- температура в зоне составляет не менее 350oС, предпочтительно не менее 400oС и не более 600oС, предпочтительно не более 580oС, желательно не более 550oС,

- температура в зоне выше температуры в предшествующей зоне. Так, в зоне Z2 температура Т2 выше Т1 в зоне Z1.

Повышение температур является результатом переноса горячего катализатора из предыдущей зоны, введения горячего газа, содержащего кислород, развивающейся экзотермической реакции горения и проведения процесса в жестких условиях.

Предпочтительно для гарантии качества сжигания вводят газы, температура которых повышается в каждой зоне по мере продвижения катализатора. Так, температура Т2 газа G2 будет предпочтительно выше температуры Т1 газа G1, а Т3 выше Т2 (Т3 - температура зоны контроля).

Точнее, в зону FC входит газ, температура которого, по меньшей мере, равна температуре в конце сжигания последней зоны сжигания.

Содержание кислорода во введенном газе также повышается в каждой зоне по мере продвижения катализатора, а зона контроля соответствует наиболее высокому содержанию кислорода (содержание выше содержания в газах, входящих выше).

Схема реализации представлена на фиг.3 для иллюстрации рабочих условий в каждой зоне и управления газами.

Представлена регенерационная камера Е с движущимся слоем катализатора С, проходящего последовательно через зоны Z1, Z2 и Z3, в которых поддерживается температура T1, T2 и Т3.

Объем зон уменьшается в направлении потока катализатора. Объемы V1, V2 и V3, соответствующие зонам Z1, Z2 и Z3, таковы, что V1>V2>V3. Выбирают объемы, отличающиеся таким образом, однако можно предусмотреть одинаковые объемы или объемы, отличающиеся другим способом.

Компрессор 29 подает общий объем газа, разделяя его на 3 потока, питающих зоны Z1, Z2, Z3.

На каждом потоке газа расположен анализатор кислорода и измеритель температуры с возможным регулированием содержания кислорода и температуры для выполнения условий.

Подачу кислорода осуществляют по патрубкам 21, 22, 23, соответственно на каждом потоке газа, а температуру регулируют с помощью устройств 24, 25, 26 соответственно (печи на фиг.3).

На уровне каждой зоны Z1, Z2, Z3 вводят газы G1, G2, G3 соответственно, содержание кислорода в которых и температура соответствуют заданным значениям.

Эти значения для газов G1, G2, G3 составляют соответственно например:

Т1 - приблизительно 460oС,

Т2 - приблизительно 480oС,

Т3 - приблизительно 520oС,

а для содержаний кислорода соответственно:

О1 - приблизительно 0,8,

О2 - приблизительно 0,8,

О3 - приблизительно 1,1.

Газы G'1, G'2, G'3 выводят на уровне каждой зоны. В соответствии со способом реализации фиг.3 газы смешиваются и, по меньшей мере, частично возвращаются в компрессор 29 для повторного использования при горении, разумеется после удаления, по крайней мере частично, воды и других веществ, образующихся в результате сжигания, и после возможного охлаждения (например, с помощью quench), если необходимо.

На фиг.3 показано устройство, в котором газы, выходящие из зон сжигания и заключительной зоны, смешиваются, обрабатываются и снова возвращаются в вышеуказанные зоны как входящий газ.

Более обще, газы, откачиваемые на уровне, по меньшей мере, двух зон, собирают и снова вводят после возможной обработки, по меньшей мере, частично, по меньшей мере, в одну зону сжигания после возможного добавления кислорода.

Предпочтительно рециркулируют в первую зону сжигания.

Целью обработки является удаление воды и других продуктов сжигания или "посторонних" продуктов (таких как хлор).

Также интересен вариант, при котором газ, выходящий из зоны FC (при необходимости в смеси с газом последней зоны сжигания), снова вводился бы, по меньшей мере, частично в зону FC и/или, по меньшей мере, частично, по меньшей мере, в одну зону сжигания, предпочтительно в первую зону сжигания, разумеется после возможного добавления кислорода для образования газа, входящего в зону, для оптимизации расхода кислорода.

В этом случае предпочтительным является способ реализации управления газами, показанный на фиг. 4. Показана камера в соответствии с изобретением (фиг.2) с двумя зонами сжигания.

Газ G'2 (эфлюент, выходящий из второй зоны сжигания, включающей зону контроля) охлаждают в теплообменнике 12, промывают в аппарате 13 для удаления загрязняющих примесей, в частности хлорсодержащих, и фракции этого эфлюента затем пропускают через трубу 14, остаток эфлюента сушат в сушильной камере 16, затем сжимают в компрессоре 15 и разделяют на две фракции. Одну направляют как газ G1 в первую зону сжигания после нагрева (печь 18) и добавления кислорода с помощью газа (например, воздуха), подаваемого в трубу 17. Другую фракцию нагревают (печь 19), добавляют кислород (например, воздух) через трубу 20 и снова вводят как газ G3 в зону контроля. Газ G'1, откаченный из первой зоны сжигания, после возможного добавления кислорода через трубу 20' добавляют в зону Z2.

Разумеется, настоящее изобретение не лимитировано этим способом реализации, можно изменить расположение некоторых устройств (например, сушка после компрессора, предпочтительно на всем протяжении тока эфлюента), в некоторых случаях сократить количество оборудования (например, не использовать печь 18).

Изобретение касается также регенерационной камеры, с помощью которой реализуется этот способ. Эта камера включает, по меньшей мере, две радиальные зоны сжигания Z1 и Z2, расположенные последовательно, по меньшей мере, одну трубу 4, 7 для введения газа, содержащего кислород, в каждую зону сжигания, по меньшей мере, одну трубу 1 для введения катализатора в камеру, по меньшей мере, одну трубу 3, 6 для переноса катализатора между зонами и, по меньшей мере, одну трубу 10 для переноса катализатора в следующую зону оксихлорирования и, по меньшей мере, одну трубу 9 для вывода из камеры газов, продуктов сжигания, причем труба 9 расположена перед зоной оксихлорирования, камера отличается тем, что:

- между зонами сжигания расположены разделительные приспособления, обеспечивающие прохождение катализатора между указанными зонами в предназначенных для этого трубах, но препятствующие прохождению газов между указанными зонами,

- по меньшей мере, одна труба 5, 9 расположена на уровне каждой зоны для вывода газов после их прохождения через указанную зону.

По предпочтительному способу реализации (фиг.2) последняя зона сжигания Z2 содержит в своей нижней части зону FC контроля завершения сжигания, оснащенную, по меньшей мере, одной трубой 11 для введения, по меньшей мере, одного газа, содержащего кислород, и, по меньшей мере, одной трубой 9 для удаления газов после прохождения через зону сжигания Z2 и зону контроля FC.

По другому предпочтительному способу реализации (фиг.3) за последней зоной сжигания Z2 располагают зону контроля FC так, что между двумя зонами имеется разделительное приспособление, обеспечивающее прохождение катализатора, но препятствующее прохождению газов, причем вышеуказанная зона оснащена трубой 27 для введения газа, содержащего кислород, и трубой 28 для откачки газа.

Предпочтительно, по меньшей мере, одна труба 5 для откачки газа из зоны сжигания соединена, по меньшей мере, с одной трубой 7 для введения газа, содержащего кислород, в следующую за ней зону.

Наиболее предпочтительно труба 28, 9 для откачки газа на выходе из зоны контроля FC соединена с трубой 4 для введения газа, содержащего кислород, в первую зону сжигания Z1 для рециркуляции, по меньшей мере, части газа, выходящего из зоны FC в зону Z1.

Для осуществления контроля рабочих условий в каждой зоне на трубах 4, 7 для введения в камеру газа, содержащего кислород, в каждой зоне размещают, по меньшей мере, одну трубу для добавления кислорода, при необходимости, по меньшей мере, одно приспособление для нагрева газа и одну систему для измерения температуры, содержания кислорода и расхода для контроля и регулировки температуры, содержания кислорода и расхода в зависимости от рабочих условий.

Пример 1.

Биметаллический катализатор реформинга, нанесенный на гидроокись алюминия и содержащий 0,85 вес.% хлора, 0,35 вес.% платины, а также олово, был регенерирован с помощью способа согласно изобретению. Во время этой регенерации катализатор был перемещен в три последовательные зоны сжигания, в которых он был обработан посредством введения в контактирование с газом, содержащим кислород. Зоны сжигания были физически отделены таким образом, чтобы пропускать катализатор из одной зоны в другую, препятствуя при этом прохождению газа.

Этот катализатор был введен в первую зону сжигания со временем выдержки 2,5 часа для того, чтобы его подвергнуть первому сжиганию с помощью газа, содержащего 0,7% кислорода. Газ был введен в первую зону сжигания с РРН, равным 25 ч-1, и при температуре 420oС.

Поступивший из первой зоны катализатор перевели затем во вторую зону сжигания для того, чтобы его подвергнуть второму сжиганию. Время выдержки этого катализатора в этой зоне составляло 2,5 часа. Использованный во второй зоне газ содержал 1,0% кислорода и его вводили при температуре 480oС с РРН, равном 20 ч-1. Таким образом, рабочие условия во второй зоне были более жесткие, чем в первой зоне, так как температура и содержание кислорода были более высокими, чем в первой зоне. Поступивший из второй зоны катализатор был затем переведен в третью зону сжигания, продуваемую газом с РРН, равным 16 ч-1, который содержал 1,2% кислорода, причем упомянутый газ имел температуру 550oС. Время выдержки этого катализатора в этой третьей зоне составляло 1 час. Таким образом, рабочие условия в третьей зоне были более жесткие, чем во второй зоне.

Вначале катализатор имел удельную поверхность, равную 200 м2/г. Способы регенерации согласно предшествующему уровню техники обычно позволяли получать с помощью того же самого катализатора и после 300 циклов регенерации только один катализатор, имеющий удельную поверхность, равную приблизительно 148 м2/г. Благодаря применению способа согласно изобретению катализатор, полученный после 300 циклов регенерации, имел удельную поверхность, размеры которой были больше, в этом случае составляла 170 м2/г.

Изобретение касается способа и камеры для регенерации движущегося слоя катализатора риформинга или получения ароматических углеводородов, в котором катализатор содержит носитель, по меньшей мере, один благородный металл и, по меньшей мере, один галоген. Способ включает этап сжигания с обработкой катализатора, по меньшей мере, в двух последовательных зонах сжигания, где каждую зону сжигания обособляют от смежных зон сжигания так, чтобы обеспечить прохождение катализатора и предотвратить прохождение газа, в каждую зону вводят, по меньшей мере, один газ, содержащий кислород, а полученные газы откачивают из каждой зоны, рабочие условия в каждой зоне делают более жесткими по мере продвижения катализатора. Описана также камера для регенерации движущегося слоя катализатора риформинга или получения ароматических углеводородов. Предпочтительно этап сжигания оканчивается в контрольной зоне окончания сжигания, отличающейся незначительным и даже нулевым потреблением кислорода. Способ позволяет увеличить эффективность процесса регенерации катализатора. 2 с. и 16 з.п. ф-лы, 4 ил.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ1 | 0 |

|

SU378482A1 |

| RU 2058191 С1, 20.04.1996 | |||

| БАРАБАННЫЙ КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ БОРТА С ВЕРШИНОЙ ДЛЯ ШИНЫ И УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКУЮ ОСНАСТКУ | 2016 |

|

RU2651154C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИНЫ | 2001 |

|

RU2228426C2 |

Авторы

Даты

2002-11-20—Публикация

1998-04-13—Подача