Изобретение относится к теплоизоляционным материалам в виде плит, оболочек, гранул и т.п. на основе неорганического силикатсодержащего компонента и может быть использовано, как например, для тепловой изоляции промышленного оборудования, в качестве теплоизоляционного слоя панелей наружных стен зданий, кровель и т.д.

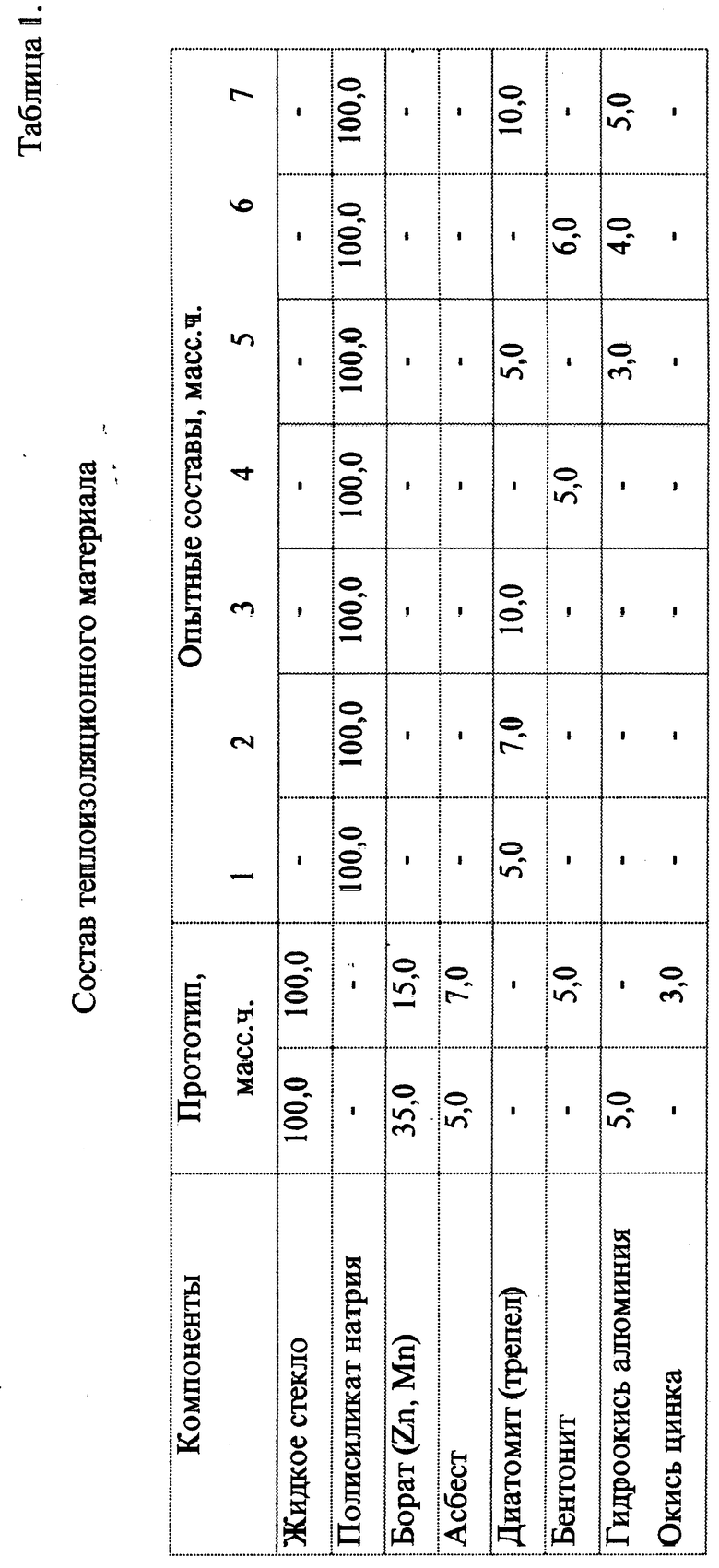

Наиболее близким по технической сущности является состав для изготовления теплоизоляционного материала, содержащий водный раствор силиката щелочного металла, борат нещелочного металла или аммония и наполнитель, в качестве которого он содержит асбест, гидроокись алюминия или асбест, диатомит, окись цинка, при следующем соотношении компонентов, мас.ч.:

Силикат щелочного металла - 100

Борат нещелочного металла или аммония - 15-35

Наполнитель - 10-15

Теплоизоляционный материал получают путем смешения вышеуказанных компонентов в смесителе, после коагуляции излишнюю воду отделяют на пресс-фильтре, а полученную смесь подвергают микроволновому нагреву [1].

Недостатком известного состава для теплоизоляционного материала и способа получения из него теплоизоляционного материала является то, что при смешении раствора силиката натрия с раствором соли нещелочного металла образуется нерастворимый аморфный силикат, неоднородный по своему составу, в процессе вспенивания которого образуется материал с неравномерной пористостью, что не позволяет получить достаточно высокую прочность. К тому же, после перемешивания компонентов образуется гелеобразная масса с высоким содержанием влаги, которую необходимо отделять.

Задачей изобретения является снижение плотности теплоизоляционного материала при достижении высоких показателей по водостойкости и прочности.

Техническая задача решается тем, что состав для изготовления теплоизоляционного материала, содержащий водный раствор силиката натрия и наполнитель, в качестве силиката содержит полисиликат натрия с содержанием двуокиси кремния 30-50 мас. %, в котором мольное соотношение SiO2/Na2O составляет 4,5-6,5 при следующем соотношении компонентов, мас.ч.:

Водный раствор полисиликата натрия с содержанием двуокиси кремния 30 - 50 мас.% - 100

Наполнитель - 5-10

что позволяет уменьшить плотность теплоизоляционного материала до 125-250 кг/м3, повысить его водостойкость.

Преимущественное выполнение, когда состав дополнительно содержит гидроокись алюминия в количестве 3-5 мас.ч. на 100 мас.ч. водного раствора полисиликата натрия, что позволяет уменьшить плотность теплоизоляционного материала до 250-300 кг/см3 повысить его прочность до 3,5-3,9 МПа.

Характеристика веществ, используемых в составе.

Водный раствор полисиликата натрия представляет собой равновесную смесь силикат-ионов и отрицательно заряженных частиц коллоидного кремнезема с размером приблизительно 5-20 нм. Для изготовления теплоизоляционного материала используют раствор полисиликата натрия с молярным соотношением SiO2/Na2O, равным 4,2-6,5, содержание двуокиси кремния в полисиликате составляет 30-50 мас. %. Полисиликат натрия получают путем взаимодействия силиката натрия с диоксидом кремня при 70-100oC, в котором взаимодействие осуществляют путем введения в 20-30 мас.% водный раствор силиката натрия 10-16 мас.% гидрозоли диоксида кремния, которые берут в соотношении 1:(1-1,5) соответственно, с последующей выдержкой преимущественно не более 0,5 ч.

В качестве наполнителя используют диатомит (трепел), бентонит и т.п., дополнительно состав может содержать добавку - гидроокись алюминия (ГОСТ 11841-76) для повышения прочности на сжатие теплоизоляционного материала. Диатомит (ТУ-36-888-67 ММСС СССР) представляет собой осадочную породу, состоящую в основном из аморфного кремнезема. Бентониты - монтмориллонитовые или бейделлитовые разновидности глин, обладающие высокой емкостью обменных оснований.

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример 1. Используют водный раствор полисиликата натрия с силикатным модулем 4,8, с содержанием двуокиси кремния в полисиликате 50 мас.%. Для изготовления теплоизоляционного материала берут следующее соотношение компонентов, мас.ч.:

Водный раствор полисиликата натрия с содержанием двуокиси кремния 30-50 мас.% - 100

Диатомит - 5,0

Состав для изготовления теплоизоляционного материала получают путем перемешивания компонентов до однородной пластичной массы. Полученную однородную пластичную массу помещают в форму, коэффициент заполнения форм составляет 0,3-0,35 объема, и выдерживают в течение 3 ч для равномерного их заполнения.

Заполненные формы подвергают термообработке в СВЧ-печи при частоте 2450 МГц и удельной мощности излучения 40 кВт/л в течение 20 мин.

Испытание полученных образцов теплоизоляционного материала осуществляют через 48 ч после термообработки.

Плотность теплоизоляционного материала определяют как отношение массы материала к его естественному объему, включая объем пор (Справочник по специальным работам. Тепловая изоляция М.: Стройиздат, 1973, с. 75).

Предел прочности при сжатии и водопоглощение за 24 часа определяют по ГОСТ 17177-87 "Материалы и изделия строительные теплоизоляционные. Методы контроля".

Коэффициент теплопроводности в сухом состоянии при температуре 20±5oC по ГОСТ 7076-87 "Материалы и изделия строительные. Метод определения теплопроводности".

Группа горючести по ГОСТ 12.1.044-86 ССБТ "Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения".

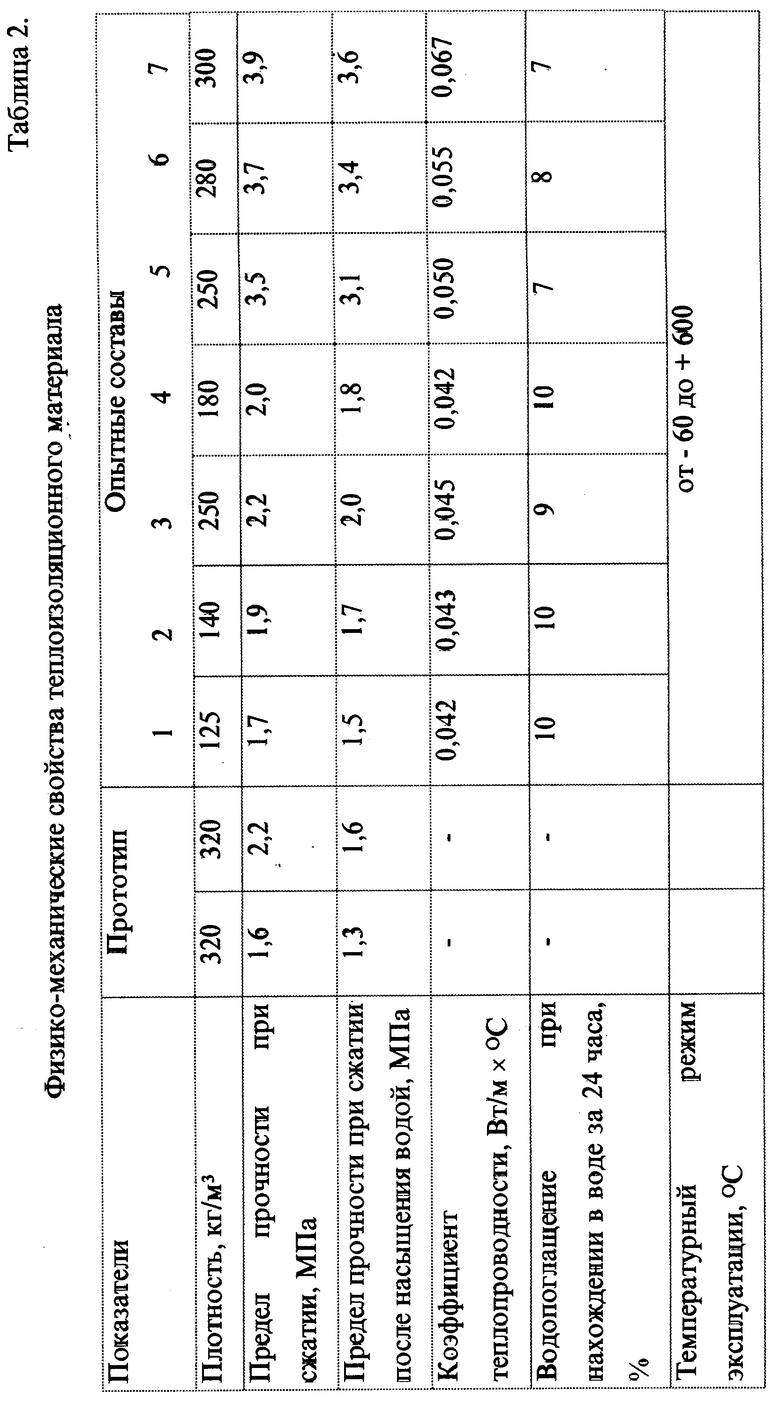

Примеры 2-7 аналогичны примеру 1. Составы теплоизоляционного материала приведены в таблице 1. Физико-механические свойства теплоизоляционного материала на его основе - в таблице 2.

Заявляемый состав обеспечивает получение материала с равномерной пористостью. Низкая получаемая плотность теплоизоляционных материалов гарантирует высокие теплоизолирующие свойства. Добавка гидроокиси алюминия позволяет повысить прочность теплоизоляционного материала.

Таким образом, как видно из примеров конкретного выполнения, теплоизоляционный материала на основе заявляемого состава имеет меньшую плотность до 125-250 кг/м3, повышенную водостойкость или до 250-300 кг/см3 и прочность 3,5-3,9 МПа по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛОГИДРАТЫ ПОЛИСИЛИКАТА НАТРИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2118642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТОВ НАТРИЯ (ВАРИАНТЫ) | 1997 |

|

RU2124475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2408633C1 |

Состав для изготовления теплоизоляционного материала может быть использован для тепловой изоляции промышленного оборудования, в качестве теплоизоляционного слоя панелей наружных стен зданий, кровель и т.д. Состав для изготовления теплоизоляционного материала содержит водный раствор полисиликата натрия с содержанием двуокиси кремния 30 - 50 мас.%, в котором молярное соотношение SiO2/Na2O составляет 4,2-6,5 при следующем соотношении компонентов, мас. ч. : указанный водный раствор полисиликата натрия 100, наполнитель 5 - 10. Введение в состав добавки гидроокиси алюминия в количестве 1 - 3 мас.ч. на 100 мас.ч. водного раствора полисиликата натрия позволяет уменьшить плотность теплоизоляционного материала до 125 - 250 кг/м3, повысить его водостойкость или повысить плотность теплоизоляционного материала до 250 - 300 кг/м3, повысить его прочность до 3,5 - 3,9 МПа. 1 з.п. ф-лы, 2 табл.

Водный раствор полисиликата натрия с содержанием двуокиси кремния 30 - 50 мас.% - 100

Наполнитель - 5 - 10

2. Состав по п.1, отличающийся тем, что он дополнительно содержит добавку-гидроокись алюминия в количестве 3 - 5 мас.ч. на 100 мас.ч. полисиликата натрия.

| JP, заявка, 53-39890, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-08-20—Публикация

1997-06-05—Подача