Изобретение относится к носителю для катализаторов, содержащему по меньшей мере две компоненты, выбираемые из двуокиси кремния, окиси алюминия и фосфата алюминия, в частности, к состоящему из трех компонентов носителю, образованному двуокисью кремния, окисью алюминия и фосфатом алюминия. Изобретение относится также к способу изготовления геля-предшественника такого носителя, содержащего двуокись кремния, и к способу изготовления носителя, исходя из указанного геля-предшественника. Кроме того, оно относится к катализаторам для полимеризации олефинов, содержащим хром на таком носителе, и к использованию этих катализаторов в полимеризации олефинов.

Носители, образованные смесями окисей, уже известны. Например, в заявке на европейский патент EP-A-283815 описывают составы, содержащие окись алюминия и двуокись кремния, пригодные для обработки жидких углеводородов. В заявке на патент Франции FR-A-2 315 997 описывают носители, содержащие окись алюминия и фосфат алюминия, пригодные для превращения углеводородов.

Патент США 4 758 544 (ШЕВРОН РИСЕРЧ КОМПАНИ) описывает носитель для катализаторов, состоящий из окиси алюминия, фосфата алюминия и двуокиси кремния, имеющий средний радиус пор от 10 до 300  удельную поверхность от 50 до 400 м2/г и объем пор от 0,1 до 1,5 см3/г, пригодный для гидроденитрации масел.

удельную поверхность от 50 до 400 м2/г и объем пор от 0,1 до 1,5 см3/г, пригодный для гидроденитрации масел.

В патенте США 3 342 750 (ЭССО) раскрывают приготовление носителей для катализаторов, содержащих фосфат алюминия и двуокись кремния, удельная поверхность которых равна, например, 403 м2/г и объем пор составляет 0,77 см3/г.

В примере 1А заявки на патент Великобритании А-2 090158 (ФИЛЛИПС ПЕТРОЛЕУМ КОМПАНИ) описывают способ приготовления носителя для катализаторов, состоящего из двуокиси кремния и фосфата алюминия, по которому получают раствор, содержащий изопропанол, воду, фосфорную кислоту, этилат кремния и серную кислоту, добавляют в раствор нитрат алюминия, фосфорамидную кислоту и нитрат хрома, и вводят туда гидроокись аммония, чтобы осуществлять со-гелеобразование.

Эти известные носители имеют повышенную степень гетерогенности и кристаллизуются очень быстро с того момента, когда их подвергают прокаливанию при температурах выше 700oC. С другой стороны, эти носители не сочетают одновременно повышенную удельную поверхность с повышенным объемом пор. Из этого следует, что эти известные носители не позволяют изготовлять катализаторы на основе хрома для полимеризации олефинов, которые одновременно имеют повышенную каталитическую активность, небольшой период индукции полимеризации и хорошую чувствительность к водороду. Кроме того, они не позволяют получать полиолефины, имеющие распределение молекулярных весов, модулируемое между средне-широким распределением и очень широким распределением для данного показателя текучести, и они обычно обуславливают значительное образование олигомеров.

Изобретение устраняет эти недостатки, предоставляя новый носитель с однородной и аморфной структурой, стойкий к кристаллизации, имеющий одновременно повышенный объем пор и повышенную удельную поверхность, и при применении которого в качестве носителя для катализатора на основе хрома в полимеризации олефинов этот катализатор обладает совокупностью следующих преимуществ:

- повышенная каталитическая активность даже при отсутствии сокатализатора;

- небольшой период индукции полимеризации, даже ничтожный;

- хорошая чувствительность к водороду;

этот катализатор позволяет получать полиолефины, имеющие:

- распределение молекулярных весов, модулируемое между среднешироким распределением и очень широким распределением для данного показателя текучести, и

- небольшую фракцию олигомеров.

Соответственно, изобретение относится к носителю для катализаторов, содержащему по меньшей мере две компоненты, выбираемые из двуокиси кремния, окиси алюминия и фосфата алюминия; по изобретению носитель имеет удельную поверхность от 100 до 800 м2/г, температуру кристаллизации, выше или равную 700oC, и объем пор от 1,5 до 4 см3/г, причем удельная поверхность (УП) и объем пор (ОП) соответствуют следующему отношению:

УП < (ОП • 564 - 358),

в котором

УП и ОП обозначают соответственно числовые значения удельной поверхности, выраженной в м2/г, и объема пор, выраженного в см3/г.

По изобретению удельную поверхность (УП) носителя измеряют по объемному методу анализа БЭТ британских стандартов BS 4359/1 (1984); объем пор (ОП) представляет сумму объема пор, образованного порами с радиусом, ниже или равным 75  измеренного методом пенетрации азота (БЭТ) по объемному методу анализа, описанному в британских нормах BS 4359/1 (1984), и объема пор, измеренного методом пенетрации ртути при помощи порозиметра типа PORO 2000, выпускаемого в продажу фирмой КАРЛО ЭРБА КО, по бельгийским нормам NBN B 05-202 (1976).

измеренного методом пенетрации азота (БЭТ) по объемному методу анализа, описанному в британских нормах BS 4359/1 (1984), и объема пор, измеренного методом пенетрации ртути при помощи порозиметра типа PORO 2000, выпускаемого в продажу фирмой КАРЛО ЭРБА КО, по бельгийским нормам NBN B 05-202 (1976).

По изобретению температуру кристаллизации носителя определяют, подвергая образец носителя термообработке при различных температурах (500oC, 700oC, 800oC, 950oC, 1050oC), и исследуя затем, после каждой термообработки, этот образец дифракцией рентгеновских лучей.

По выгодному варианту изобретения носитель представляет носитель бинарного типа, содержащий двуокись кремния (A) и фосфат алюминия (B), преимущественно в молярных процентах (A) : (B) (10 - 95) : (90 - 5).

По другому варианту изобретения, который предпочитают, носитель представляет носитель тройного типа, содержащий двуокись кремния (X), окись алюминия (Y) и фосфат алюминия (Z), преимущественно в молярных процентах (X) : (Y) : (Z) (10 - 95) : (1 - 80) : (1 - 85).

Еще по одному варианту изобретения, особенно предпочтительному, носитель содержит, кроме того, по меньшей мере две компоненты, выбираемые из двуокиси кремния, окиси алюминия и фосфата алюминия, титана, обычно в форме двуокиси титана. Количество титана, присутствующее в носителе по изобретению, выраженное в молярных процентах TiO2, обычно по меньшей мере, равно 0,1 мол.%, преимущественно 0,5 мол. %; наиболее обычными являются величины по крайней мере 1 мол.%. Количество титана, выраженное в молярных процентах TiO2 чаще всего не превышает 40 мол.%, особенно 20 мол.%, рекомендуют величины самое большее 15 мол.%.

Носитель по изобретению присутствует обычно в порошкообразном состоянии, частицы которого имеют диаметр от 20 до 200 мкм.

Носитель по изобретению имеет обычно кажущийся удельный вес, выше или равный 50 кг/м3, особенно 100 кг/м3; он составляет обычно максимально 500 кг/м3, обычно 300 кг/м3. Кажущийся удельный вес измеряют свободным истечение по следующему принципу работы: в цилиндрический сосуд емкостью 50 см3 насыпают порошкообразный образец носителя, избегая комкование, через воронку, нижний край которой расположен на 200 мм выше верхнего края сосуда. Затем взвешивают сосуд, наполненный порошком, вычитают вес тары и делят полученный результат (выраженный в г) на 50.

Кроме двуокиси кремния, окиси алюминия и/или фосфата алюминия, и/или в случае надобности титана, носитель по изобретению может в случае необходимости содержать дополнительные вещества. Например, речь может идти о ничтожных количествах элементов групп 1А и 11А периодической таблицы элементов Менделеева или о таких металлах, как железо, однако эти элементы должны присутствовать в ограниченных количествах, не оказывая влияния на свойства, присущие носителю.

Изобретение относится также к способу изготовления геля-предшественника носителя по изобретению, как описанный выше, по которому смешивают на первой стадии спирт, воду, алкоголят кремния и кислоту в таких количествах, чтобы молярное отношение воды к кремнию было от 2 до 50, добавляют к полученной таким способом гидролизной среде, на второй стадии, кислый раствор соединения алюминия и/или раствор источника ионов фосфатов, и на третьей стадии гелеобразующий агент; по изобретению на первой стадии осуществляют при кислом pH сначала смешивание воды, кислоты, алкоголята кремния и спирта, причем температура во время смешивания ниже или равна 30oC, и затем созревание полученной таким способом гидролизной среды при температуре, по меньшей мере равной 20oC и ниже температуры кипения среды, при этом по меньшей мере часть групп алкоксила алкоголята кремния замещаются группами гидроксила, без гелеобразования или осаждения двуокиси кремния.

В способе по изобретению алкоголятом двуокиси кремния, применяемым в первой стадии, может быть любое соединение, в котором кремний связан по меньшей мере с одной группой алкоксила, как ароматическая или алифатическая, с линейной, разветвленной или циклической цепью, насыщенная или ненасыщенная, незамещенная или замещенная группа алкоксила. Группы алкоксила содержат обычно от 1 до 20 атомов углерода. Особенно рекомендуют алкоголяты кремния, содержащие группы алкоксила алифатического типа; предпочитают алкоголяты кремния, содержащие группы алкоксила алифатического, незамещенного типа, такие как, например, группы метила, этила, н-пропила, изо-пропила, н-бутила и изо-бутила. Алкоголяты кремния, которые хорошо пригодны, представляют тетраэтилат, тетраметилат и тетра-изопропилат кремния. Особенно предпочитают тетра-этилат кремния. Само собой разумеется, можно применять несколько алкоголятов кремния на первой стадии способа по изобретению.

В способе по изобретению спирт, применяемый на первой стадии, растворяет алкоголят кремния. В принципе, может подходить любой спирт, который растворяет алкоголят кремния и который может смешиваться с водой. Так, можно применять спирт, углеводородная группа которого может быть насыщенной, ненасыщенной, ароматической или алифатической, прямой или циклической, незамещенной или замещенной частично или полностью. Предпочитают алифатические спирты с линейной цепью. В качестве примера можно назвать этанол, изопропанол и метанол. Особенно предпочитают этанол. Само собой разумеется, можно применять одновременно несколько спиртов на первой стадии способа по изобретению. Преимущественно используют спирт, углеводородная группа которого соответствует группе алкоксила используемого алкоголята кремния.

Количество спирта, применяемое на первой стадии способа по изобретению, должно быть достаточным для обеспечения полного растворения алкоголята кремния, и оно зависит в этом случае от алкоголята кремния и спирта, которые выбирают, от растворимости алкоголята кремния в спирте и от температуры, при которой осуществляют первую стадию. На самом деле, невыгодно использовать количество, сильно превышающее необходимое минимальное количество, так как большой избыток вызывает ненужное разбавление смеси, выходящей из первой стадии, чего следует избегать.

Первая стадия способа по изобретению имеет целью

(а) частичный гидролиз алкоголята кремния в присутствии воды и

(б) частичную конденсацию гидролизованного алкоголята кремния, по следующим реакциям

(а) Si(O-R)4 + x H2O ---> Si(OH)x(O-R)4-x +x R-OH

(б) 2Si(OH)x(O-R)4-x ---> O-[Si(OH)x-1 (O-R)4-x]2 + H2O

или

2Si(OH)x(O-R)4-x ---> [Si(OH)x(O-R)3-x] -O- [Si(OH)x-1(O-R)4-x] + R-OH,

в которых R представляет углеводородный радикал, который может быть ароматическим или алифатическим, насыщенным или ненасыщенным, с линейной, разветвленной или циклической цепью, который может в случае необходимости быть различным в четырех группах (O-R), и х представляет число выше 0 и ниже 4, преимущественно от 0,1 до 3,9. На первой стадии используют такое количество воды, что молярное отношение между этим количеством воды и количеством применяемого алкоголята кремния составляет от 2 до 50. Преимущественно это молярное отношение составляет от 2 до 20, особенно от 8 до 12, например, около 10.

В данном тексте под выражением "гидролизованный и конденсированный алкоголят кремния" подразумевают соединения O-[Si(OH)x-1(O-R)4-x]2 и [Si(OH)x(O-R)3-x]-O-[Si(OH)x-1(O-R)4-x], определенные выше.

Одним из главных признаков способа по изобретению является сочетание таких рабочих условий на первой стадии гидролиза, что избегают любого осаждения или гелеобразования двуокиси кремния в гидролизной среде. С этой целью смешивание на первой стадии осуществляют в определенных условиях, касающихся pH и температуры гидролизной среды, молярного отношения количеств воды и применяемого алкоголята кремния и способа смешивания реактивов. Под гидролизной средой подразумевают среду, полученную после смешивания воды, кислоты, алкоголята кремния и спирта. С этой целью на первой стадии способа по изобретению pH гидролизной среды имеет кислое значение. Обычно pH ниже 3, преимущественно от 0,5 до 2,5, например, приблизительно 1. Кислота, применяемая на первой стадии, может быть минеральной или органической. Ее выгодно выбирать из кислот, смешиваемых с водой, у которых анион легко удаляется при последующей обработке предшественника геля. Например, может идти речь о соляной, азотной, фосфорной или серной кислоте. Преимущественно используют соляную или азотную кислоту. Особенно хорошо подходит соляная кислота. В случае необходимости можно применять несколько кислот на первой стадии способа по изобретению. Количество кислоты должно быть достаточным, чтобы поддерживать кислую величину pH в течение всего периода первой стадии. В этом случае количество кислоты зависит от степени кислотности используемой кислоты и других реактивов и от температуры, при которой осуществляют первую стадию. Невыгодно использовать слишком высокое количество кислоты, чтобы избегать необходимости удаления излишка кислоты или ее производных на последующей стадии обработки геля-предшественника.

На первой стадии способа по изобретению важно смешивать реагенты контролируемым образом, чтобы избегать осаждения или гелеобразования двуокиси кремния и избегать нагревания смеси. С этой целью реагенты можно смешивать любым известным способом, причем необходимо, чтобы температура во время смешивания реагентов была максимально равна 30oC и чтобы не происходило ни осаждения, ни гелеобразования двуокиси кремния. Преимущественно смешивание осуществляют смешиванием предварительно приготовленной смеси, содержащей воду и кислоту, с предварительно приготовленной смесью, содержащей алкоголят кремния и спирт. Это может быть осуществлено, добавляя предварительно приготовленную смесь воды и кислоты к предварительно полученной смеси спирта и алкоголята кремния. Другой способ заключается в добавлении предварительно приготовленной смеси спирта и алкоголята к предварительно подготовленной смеси воды и кислоты. Хорошие результаты получают, добавляя одну из предварительно приготовленных смесей каплями в другую предварительно приготовленную смесь, поддерживаемую при перемешивании. Особенно удовлетворительные результаты получают, добавляя предварительно приготовленную смесь воды и кислоты, капля по капле и при перемешивании, к предварительно подготовленной смеси спирта и алкоголята кремния. На первой стадии способа по изобретению поддерживают температуру во время смешивания реагентов ниже 30oC, преимущественно ниже 20oC, обычно около 10oC; рекомендуют температуры выше 0oC; затем гидролизную среду подвергают созреванию при температуре, по меньшей мере равной 20oC и ниже температуры кипения среды, например, от 30 до 100oC; наиболее обычными являются температуры от 40 до 80oC, рекомендуют температуры от 50 до 70oC. Преимущественно созревание гидролизной среды осуществляют при температуре выше температуры смешивания реагентов.

На первой стадии способа по изобретению при созревании происходит гидролиз и прогрессирующая конденсация алкоголята кремния по реакциям, указанным выше. Все другие условия остаются одинаковыми, степень гидролиза алкоголята тем выше (число "х" тем больше), чем больше время созревания. Время созревания в этом случае должно быть достаточным, чтобы имела место такая реакция гидролиза, которая описана выше; однако оно должно быть ниже времени, требуемого для осуществления гелеобразования или осаждения двуокиси кремния. Оптимальное время созревания зависит от pH гидролизной среды, от природы реактивов, присутствующих в гидролизной среде, и от температуры, и может изменяться от нескольких минут до нескольких десятков часов. Обычно это время не превышает 24 часа. Преимущественно время составляет от 0,5 до 3 часов.

В особенно выгодном варианте осуществления способа по изобретению применяют, кроме того, в первой стадии алкоголят титана. Алкоголятом титана может быть, например, соединение, в котором титан связан по меньшей мере, с одной группой алкокси, как ароматическая или алифатическая, прямая, разветвленная или циклическая, насыщенная или ненасыщенная, незамещенная или замещенная группа алкоксила. Группы алкоксила содержат обычно от 1 до 2 атомов углерода. Алкоголят титана преимущественно растворим в гидролизной среде. Особенно хорошо подходит ацетилацетонат титана. Само собой разумеется, можно применять несколько алкоголятов титана на первой стадии способа по изобретению. Алкоголят титана в случае необходимости можно применять в виде раствора в жидком углеводороде. Хорошо подходят спирты.

Количество алкоголята титана, применяемое в этом варианте осуществления, обычно такое, чтобы титан присутствовал в предшественнике геля в концентрации, которая изменяется от 0,05 до 20 вес.%, преимущественно от 0,1 до 15 вес. %, особенно от 0,5 до 10 вес.% титана в расчете на общий вес твердой фракции предшественника геля.

В этом варианте осуществления алкоголят титана можно применять в любой момент в первой стадии. Алкоголят титана можно добавлять, например, к предварительной смеси, содержащей воду и кислоту, или к предварительной смеси, содержащей алкоголят кремния и спирт. Как вариант, алкоголят титана можно добавлять к гидролизной среде, полученной после смешивания воды, кислоты, алкоголята кремния и спирта, перед созреванием, во время или после созревания. Хорошие результаты получают, когда добавляют алкоголят титана во время созревания.

Рекомендуют добавлять алкоголят титана после первой части созревания, которая составляет преимущественно от 40 до 60%, например, около 50%, от общего времени созревания; вторую часть осуществляют после присоединения алкоголята титана.

Этот вариант осуществления оказывается особенно выгодным, когда желают включать титан в гель-предшественник в повышенном количестве, которое может достигать 20 вес. % от общего веса твердой фракции геля-предшественника, избегая образования в последующей стадии агломератов двуокиси кристаллического титана в форме "анатаза" или "рутила".

Соединение алюминия, применяемое на второй стадии способа по изобретению, может представлять любое соединение алюминия, которое растворимо в кислом растворе, применяемом на второй стадии, и которое способно к гелеобразованию под действием гелеобразующего агента. Особенно рекомендуют неорганические соли алюминия и алкоголята алюминия. Из алкокголятов алюминия используют обычно такие, в которых алюминий связан по меньшей мере с одной группой алкоксила. Среди алкоголятов алюминия особенно рекомендуют такие, которые содержат алифатические группы; предпочитают алкоголяты алюминия, содержащие алифатические, с прямой целью, насыщенные, незамещенные группы, такие, как например, группы метила, этила, н-пропила, изо-пропила, н-бутила и изо-бутила. Преимущественно используют алкоголят алюминия, у которого группы алкоксила содержат от 1 до 20 атомов углерода.

Особенно хорошо подходят алкоголяты алюминия, у которых группа алкоксила соответствует группе используемого алкоголята кремния.

Удовлетворительные результаты получают с неорганическими солями алюминия. Среди неорганических солей алюминия особенно предпочитают нитрат алюминия и хлористый алюминий.

В особенном варианте осуществления способа по изобретению, в котором используют алкоголят алюминия в качестве соединения алюминия, последний применяют, по меньшей мере частично, в первой стадии способа по изобретению, преимущественно, в случае надобности, в предварительной смеси спирта/алкоголята кремния. Алкоголят алюминия можно добавлять также на выходе из первой стадии, после созревания.

В способе по изобретению источник ионов фосфатов представляет любое соединение, растворимое в растворе, применяемом во второй стадии, и способное образовывать в нем ионы фосфатов. Особенно рекомендуют неорганические соли фосфатов [например, первичный кислый фосфат кальция формулы CaH4(PO4)2, вторичный кислый фосфат натрия формулы Na2HPO4 и трикальцийфосфат формулы Ca3(PO4)2], фосфатированные эфиросоли [апример, этилфосфат формулы (C2H5)3PO4] и фосфорную кислоту. Преимущественно используют фосфорную кислоту.

Кислый раствор соединения алюминия и раствор источника ионов фосфатов, применяемые на второй стадии способа по изобретению, можно приготовлять любым адекватным известным способом, и они преимущественно смешиваются со смесью, полученной на первой стадии способа по изобретению.

В выгодном варианте осуществления способа по изобретению источник ионов фосфатов добавляют предварительно в кислый раствор соединения алюминия, чтобы применять на второй стадии способа по изобретению только один раствор, кислый, содержащий одновременно соединение алюминия и источник ионов фосфатов.

Первой формой осуществления этого варианта способа по изобретению, когда кислый раствор содержит только соединение алюминия и не содержит источника ионов фосфатов, является получение кислого раствора обычно растворением соединения алюминия в количестве воды и/или спирта, достаточном для обеспечивания полного растворения, причем добавляют в него кислоту в количестве, достаточном, чтобы избегать образования гидроокиси алюминия, которая немедленно осаждается и не участвует больше в образовании предшественника геля. Для растворения соединения алюминия используют преимущественно воду. На самом деле, невыгодно использовать количество растворителя (воды или спирта), превышающее необходимое минимальное количество, так как избыток растворителя требуется удалять при последующей обработке (сушке) геля. Применяемую кислоту можно выбирать из кислот, используемых на первой стадии способа по изобретению.

При второй форме осуществления этого варианта способа по изобретению, когда кислый раствор содержит только источник ионов фосфатов и не содержит соединения алюминия, кислый раствор обычно приготовляют, растворяя источник ионов фосфатов в количестве воды и/или спирта, достаточном и преимущественно без чрезмерного избытка для групп, показанных выше. В этом втором варианте источник ионов фосфатов придает кислый характер раствору так, что нет необходимости добавлять в раствор дополнительную кислоту.

При третьей форме осуществления этого варианта способа по изобретению, который предпочитают, раствор содержит одновременно соединение алюминия и источник ионов фосфатов, и кислый раствор получают растворением соединения алюминия и источника ионов фосфатов в любом порядке в количестве воды и/или спирта, достаточном, но без чрезмерного избытка для групп, показанных выше. В этом предпочтительном варианте может оказаться ненужным добавление в него кислоты, при условии, что источник ионов фосфатов придает раствору достаточную кислотность, чтобы избегать образования гидроокиси алюминия.

Само собой разумеется, что можно применять одновременно на второй стадии несколько соединений алюминия и/или несколько источников ионов фосфатов.

На второй стадии способа по изобретению примешивания кислого раствора соединения алюминия и раствора источника ионов фосфатов к смеси, полученной на первой стадии, можно, например, осуществлять, наливая смесь, выходящую из первой стадии, в один из двух растворов или в смесь этих двух растворов (кислый раствор соединения алюминия и раствор источника ионов фосфатов). Как вариант, смесь двух растворов можно добавлять к смеси, выходящей из первой стадии; в этом случае предпочитают работать очень медленно, чтобы избегать нагревания полученной смеси, вводя смесь двух растворов, капля по капле, в среду при сильном перемешивании; среда термостатируется при температуре ниже 30oC, обычно ниже или равной 20oC, например, между 0 и 10oC в течение всего периода добавки.

Гелеобразующий агент, применяемый на третьей стадии способа по изобретению, представляет любое соединение, способное вызывать со-гелеобразование реактивов, применяемых на первой и второй стадии (гидролизованный и конденсированный алкоголят кремния, выходящий из первой стадии и определенный выше, соединение алюминия и/или источник ионов фосфатов и, в случае необходимости, алкоголят титана) в форме смешанной окиси кремния и алюминия и/или фосфора и, в случае необходимости, титана. В качестве примера гелеобразующего агента можно назвать окись этилена, карбонат аммония и гидроокись аммония. Преимущественно используют водный раствор гидроокиси аммония.

Количество гелеобразующего агента, применяемое на третьей стадии, преимущественно достаточное для обеспечивания полного гелеобразования конденсированного и гидролизованного алкоголята кремния, определенного выше, соединения алюминия и фосфатированного соединения, присутствующих в среде со-гелеобразования. Под средой со-гелеобарзования подразумевают реакционную смесь в ходе гелеобразования на третьей стадии способа. Среда со-гелеобразования включает в этом случае среду, полученную на выходе из второй стадии способа по изобретению (содержащую конденсированный и гидролизованный алкоголят кремния, соединение алюминия и/или источник ионов фосфатов) и гелеобразующий агент. Количество применяемого гелеобразующего агента преимущественно достаточно, чтобы обеспечивать полное со-гелеобразование всей массы конденсированного и гидролизованного алкоголята кремния, соединения алюминия и источника ионов фосфатов; оно преимущественно немного выше этого достаточного количества.

На третьей стадии способа по изобретению pH среды со-гелеобразования вообще выше или равен 5, обычно выше или равен 6; он обычно ниже 11, рекомендуют величины ниже 10. Преимущественно поддерживают pH постоянным при величине от 6 до 10, например, 8, в течение всего времени со-гелеобразования. Постоянство величины pH можно обеспечивать любым адекватным известным способом, например, используя буферный раствор, инертный относительно реактивов в ходе гелеобразования, или используя установку, позволяющую контролировать, непрерывно или периодически, подачу соединения, изменяющего pH в среде со-гелеобразования. Используют преимущественно сосуд, содержащий гелеобразующий агент, в который вводят отдельно и контролируемым способом смесь, выходящую из второй стадии, и соединение-регулятор pH. В качестве соединения-регулятора pH можно применять любое кислое или основное соединение, инертное относительно реактивов в ходе гелеобразования.

На третьей стадии способа по изобретению может оказаться выгодным, в зависимости от свойств целевого геля-предшественника, термостатировать среду со-гелеобразования при температуре, ниже или равной 30oC, преимущественно при температуре от 0 до 20oC.

В особенно выгодном первом варианте осуществления способа по изобретению можно, кроме того, включать в гель-предшественник переходный металл, выбираемый из элементов групп IVB и VB периодической системы элементов, таких как цирконий и ванадий, или элемент группы IIIA периодической системы элементов, отличный от алюминия, например бор. С этой целью добавляют неорганическую или органическую соль или алкоголят одного из этих элементов к смеси, полученной на первой или на второй стадии способа по изобретению, перед осуществлением следующей стадии. В случае надобности можно добавлять соль или алкоголят к предварительной смеси воды и кислоты или к предварительной смеси спирта и алкоголята кремния, применяемой в первой стадии способа по изобретению.

Во втором варианте осуществления способа по изобретению, который предпочитают, подвергают гель, выходящий из третьей стадии, вызреванию. Последнее осуществляют в среде вызревания, которая может быть средой со-гелеобразования, отбираемой из третьей стадии, в случае необходимости при перемешивании. Можно добавлять к ней инертное соединение, изменяющее pH среды вызревания, например, основное соединение. Как вариант, гель сначала выделяют из среды со-гелеобразования, например, центрифугированием и затем снова суспендируют в такой инертной жидкости, как вода или спирт, чтобы осуществлять вызревание. Этот вариант имеет преимущество удалять часть ионных примесей, адсорбированных в геле, образующихся из реактивов, применяемых в ходе изготовления геля.

Вызревание имеет целью продлить со-гелеобразование и изменить удельную поверхность и объем пор. Его осуществляют обычно при температуре, которая может изменяться от комнатной температуры до температуры кипения среды вызревания. Преимущественно работают приблизительно при 20oC. Время вызревания зависит от температуры и от свойств, которые требуются от носителя (удельная поверхность и объем пор). В этом случае оно может изменяться от нескольких минут до нескольких десятков часов. Наилучшие выходы получают со временем по меньшей мере один час. Принимая во внимание экономические соображения, невыгодно продлевать вызревание выше 48 часов.

Вызревание осуществляют обычно при pH выше или равном 6, преимущественно от 8 до 10.

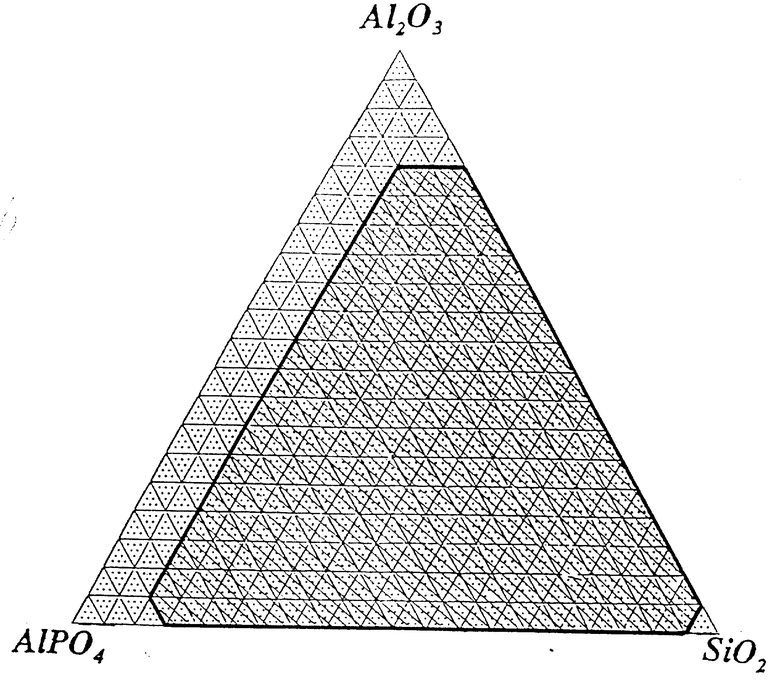

Способ по изобретению позволяет приготовлять гели-предшественники носителей для катализаторов, содержащие кремний, алюминий и/или фосфор в широком диапазоне концентраций. В самом деле, способ по изобретению позволяет проходить всю тройную диаграмму составов смесей двуокиси кремния, окиси алюминия и фосфата алюминия. На чертеже представлена эта трехфазная диаграмма. Способ по изобретению оказывается особенно успешным для изготовления гелей, сухая фракция которых имеет свой состав, расположенный в заштрихованной части указанной трехфазной диаграммы. Способ по изобретению позволяет также включать в гель-предшественник переходный металл или элемент, такой как бор.

Способ по изобретению позволяет приготовлять гели, которые представляют очень однородную дисперсию компонентов и которые способны превращаться в носители для катализаторов, имеющие в сочетании такую удельную поверхность, такой объем пор и такую стойкость к кристаллизации, которые делают их эффективными в полимеризации олефинов.

Изобретение в этом случае относится к способу приготовления носителя для катализаторов, по которому приготовляют гель-предшественник при помощи способа по изобретению, который описан выше, промывают гель водой и затем органической кислотой, потом сушат его отгонкой до получения порошка и прокаливают порошок.

В способе приготовления носителя по изобретению подвергают гель промывке, сначала водой и затем органической жидкостью.

Промывка водой заключается обычно в суспендировании геля в воде, взятой в количестве, достаточном для удаления по меньшей мере части примесей, содержащихся в геле, и затем в удалении по меньшей мере части этого количества воды любым адекватным известным способом, например, центрифугированием или фильтрованием. Осуществляют преимущественно центрифугирование, учитывая быстроту этого метода. Само собой разумеется, можно повторять эту промывку водой несколько раз. Температура, при которой осуществляют эту промывку, оказывает мало влияния на эффективность промывки и может в этом случае изменяться в широком диапазоне. Работают преимущественно при комнатной температуре.

Затем подвергают гель, промытый водой, промывке органической жидкостью, например, диспергируя гель в этой органической жидкости при комнатной температуре. Промывка органической жидкостью имеет целью удаление по меньшей мере части воды, которой пропитан гель. Выбранная органическая жидкость должна по меньшей мере частично смешиваться с водой и быть инертной относительно геля, но однако способной смачивать гель. Она имеет преимущественно температуру испарения ниже 120oC. Обычно ниже 100oC, например, от 70 до 90oC. Органические жидкости, используемые в этой промывке, представляют спирты, простые эфиры или их смеси. Особенно предпочитают такие спирты, которые содержат от 1 до 4 атомов углерода. Хорошо подходит изопропанол. Разумеется, можно повторять несколько раз эту промывку органической жидкостью и применять одновременно несколько органических жидкостей. На выходе из промывки желательно отделять гель по меньшей мере от части воды и используемой органической жидкости центрифугированием или фильтрованием.

В способе приготовления носителя по изобретению промытый гель подвергают сушке отгонкой, чтобы выпарить воду и органическую жидкость, не удаленные ранее, до получения порошка носителя. Отгонку можно осуществлять при атмосферном или при пониженном давлении. Преимущественно работают при атмосферном давлении.

В особом варианте этой формулы осуществления для промывки геля выбирают органическую жидкость, которая образует азеотропную смесь с водой, и в ходе сушки отгоняют сначала азеотропную смесь до удаления по меньшей мере 95%, преимущественно по меньшей мере 98% воды и часть органической жидкости, и после этого в геле еще присутствует остаток органической жидкости. В этом особом варианте осуществления, в зависимости от количества воды, присутствующего в геле после промывки, иногда необходимо добавлять дополнительное количество органической жидкости к промытому гелю, чтобы обеспечивать максимальное удаление воды в форме азеотропной смеси воды и органической жидкости. В этом особом варианте осуществления на выходе из сушки получают порошок, содержащий обычно количество влаги ниже 1 вес.%, преимущественно ниже 0,5 вес.%, например, ниже 0,2 вес.%.

На выходе из сушки отгонкой отбирают порошок носителя, который в случае необходимости можно пропускать через сито, чтобы отделять от него частицы нежелательного размера. Этот порошок подвергают прокаливанию. Прокаливание имеет целью экстракцию при повышенной температуре органических примесей из порошка. Его продолжают обычно до тех пор, пока вес порошка не остается постоянным в течение этого времени, избегая кристаллизации порошка. Прокаливание можно осуществлять в атмосфере воздуха (преимущественно сухого воздуха) в псевдоожиженном слое при температуре ниже температуры кристаллизации порошка. Температура составляет вообще от 300 до 1500oC, обычно от 350 до 1000oC, преимущественно от 400 до 600oC.

В способе приготовления носителя по изобретению может оказаться желательным размельчение геля-предшественника, полученного на вышеупомянутой третьей стадии, затем суспендирование в жидкости, сопровождаемое распылением суспензии предшественника геля. В качестве жидкости можно использовать любой диспергатор, инертный относительно геля, например, воду. Затем частицы, отбираемые из распыления, подвергают последовательно промывке водой и органической жидкостью, сушке отгонкой и прокаливанию, как описано выше. Как вариант, распыление можно осуществлять после промывки водой.

Способ приготовления носителя по изобретению позволяет получать носители, содержащие смешанные окиси кремния и алюминия и/или фосфора с однородным распределением компонентов, сочетающие повышенную удельной поверхность и увеличенный объем пор с повышенной стойкостью к кристаллизации, находясь в аморфном состоянии.

Принимая во внимание его физические и структурные признаки, носитель по изобретению находит особенно интересное применение в качестве носителя для катализаторов в полимеризации олефинов; катализатор преимущественно состоит из окиси хрома.

С другой стороны, носители, приготовленные на основе геля-предшественника, содержащего дополнительно титан и полученного по особенно выгодному варианту осуществления, описанному выше, позволяют получать катализаторы для изготовления полиолефинов с хорошими механическими свойствами. Кроме того, присутствие титана в носителе позволяет получать полиолефины с очень изменяемым показателем текучести.

Изобретение относится в этом случае также к катализатору для полимеризации олефинов, содержащему хром на носителе по изобретению, определенному выше.

Катализатор по изобретению можно получить известным способом пропитыванием порошка носителя водным или органическим раствором соединения хрома, сопровождаемым сушкой в окисляющей атмосфере. С этой целью можно использовать соединение хрома, выбираемое среди таких растворимых солей, как окиси, ацетат, хлорид, сульфат, хромат и бихромат в водном растворе, или как ацетилацетонат в водном растворе. После пропитывания носителя соединением хрома пропитанный носитель обычно активируют, нагревая при температуре от 400 до 1000oC, чтобы превращать по меньшей мере часть хрома шестивалентных хром.

Катализатор по изобретению можно получать также при помощи механического смешивания порошка носителя с твердым соединением хрома, например, ацетилацетонат хрома. Затем эту смесь можно предварительно активировать при температуре, ниже температуры плавления соединения хрома, перед активированием при условиях, указанных выше.

Как вариант, соединение хрома можно также включать в порошок носителя во время изготовления последнего или во время изготовления предшественника геля этого носителя. С этой целью можно, например, его добавлять, частично или полностью, в кислый раствор соединения алюминия и/или источника ионов фосфатов, применяемый во второй стадии способа изготовления предшественника геля по изобретению, чтобы соосаждать окись хрома одновременно с окисью кремния, алюминия и/или фосфора. Можно добавлять также соединение хрома к предшественнику геля перед созреванием или после созревания последнего.

В катализаторе по изобретению хром обычно присутствует в количестве, которое изменяется от 0,05 до 10 вес.%, преимущественно от 0,1 до 5 вес.%, особенно от 0,25 до 2 вес.% на основании общего веса катализатора.

Катализатор по изобретению оказывается особенно эффективным в полимеризации олефинов. В самом деле, для этого применения катализатор по изобретению имеет совокупность следующих преимуществ:

- повышенную каталитическую активность даже при отсутствии со-катализатора;

- небольшой период индукции полимеризации, почти полностью отсутствующий;

- хорошую чувствительность к водороду;

этот катализатор позволяет получать полиолефины, имеющие:

- распределение молекулярных весов, между среднешироким и очень широким для данного показателя текучести, и

- небольшое содержание олигомеров.

Катализатор по изобретению можно использовать для полимеризации олефинов, содержащих от 2 до 8 атомов углерода на молекулу, и особенно для производства гомополимеров этилена или сополимеров этилена с одним или несколькими сомономерами, выбираемыми среди олефинов, описанных выше. Преимущественно сомономеры представляют пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 1-гексен, 3- и 4-метил-1-пентены и 1-октен. Диолефины, содержащие от 4 до 18 атомов углерода, также можно сополимеризовать с этиленом. Преимущественно диолефины представляют такие алифатические несопряженные диолефины, как 4-винилциклогексен, или алициклические диолефины, имеющие эндоциклический мостик, такие как дициклопентадиен, метилен- и этилиден-норборнет, и такие сопряженные алифатические диолефины, как 1,3-бутадиен, изопрен и 1,3-пентадиен.

Катализатор по изобретению особенно хорошо подходит для производства гомополимеров этилена и сополимеров, содержащих по меньшей мере 90%, преимущественно по меньшей мере 95% вес. этилена. Предпочтительными сомономерами являются пропилен, 1-бутен, 1-гексен или 1-октен.

Изобретение относится также к способу для полимеризации таких олефинов, которые определены выше, применяя катализатор по изобретению. В способе полимеризации по изобретению полимеризацию можно осуществлять в растворе, в суспензии в углеводородном разбавителе или в газовой фазе. Хорошие результаты получают при полимеризации в суспензии.

Полимеризацию в суспензии осуществляют в углеводородном разбавителе, таком как жидкие алифатические, циклоалифатические и ароматические углеводороды, при такой температуре, что по меньшей мере 80% (преимущественно по меньшей мере 90%) образованного полимера в них нерастворимы. Предпочтительными разбавителями являются алканы с прямой цепью, такие как н.-бутан, н-гексан и н-гептан, или алканы с разветвленной цепью, такие как изобутан, изопентан, изооктан и 2,2-диметилпропан, или такие циклоалканы, как циклопентан и циклогексан или их смеси.

Температуру полимеризации выбирают обычно между 20 и 200oC, преимущественно между 50 и 150oC, особенно между 80 и 115oC. Давление этилена выбирают чаще всего между атмосферным давлением и 5 MPa, преимущественно между 0,4 и 2 MPa, особенно между 0,6 и 1,5 MPa.

Полимеризацию можно осуществлять непрерывно или периодически в одном или нескольких реакторах, расположенных последовательно, условия полимеризации (температура, возможное содержание сомономера, возможное содержание водорода, тип среды полимеризации) в одном реакторе отличаются от условий, используемых в других реакторах.

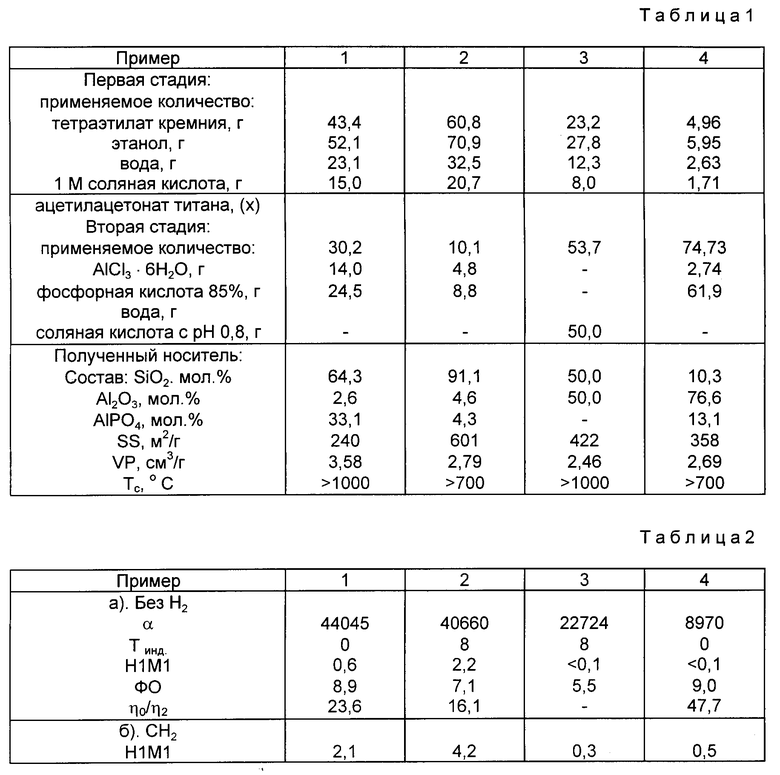

Примеры 1 - 6, описание которых следует ниже, служат для иллюстрации изобретения. В этих примерах сначала приготовляли предшественники гелей носителей для катализаторов. Затем использовали эти гели для приготовления носителей. Потом наносили катализаторы на эти носители. Применяли полученные катализаторы с носителями для полимеризации этилена.

В примерах 5 и 6 титан включали в предшественник геля.

Значения используемых символов, выражающих упомянутые величины и методы измерения этих величин, разъясняются ниже.

УП = удельная поверхность носителя, измеренная методом пенетрации азота по титрометрическому методу анализа Британских норм BS 4359/1 (1984).

ОП = объем пор носителя, равный сумме объема пор, образованного порами с радиусом ниже или равным 75  измеренного методом пенетрации азота по титрометрическому методу анализа Британских норм 1354359/1 (1984), и объема пор, измеренного методом пенетрации ртути при помощи порозиметра типа ПОРО 2000, выпускаемого в продажу фирмой КАРЛО ЭРБА КО, по Бельгийским нормам NBN B 05-202 (1976).

измеренного методом пенетрации азота по титрометрическому методу анализа Британских норм 1354359/1 (1984), и объема пор, измеренного методом пенетрации ртути при помощи порозиметра типа ПОРО 2000, выпускаемого в продажу фирмой КАРЛО ЭРБА КО, по Бельгийским нормам NBN B 05-202 (1976).

Tc = температура кристаллизации, определенная при помощи метода, указанного выше.

ФО = фракция олигомеров в полимере, выраженная в граммах олигомеров на 1 кг полимера и измеренная экстракцией гексаном при температуре кипения гексана.

α = каталитическая активность, выраженная в граммах полимера, полученных за 1 час и на 1 грамм применяемого катализатора, и разделенных на парциальное давление олефина, выраженное в барах.

Tинд. = время индукции, выраженное в минутах и определенное как время, проходящее между введением этилена и появлением снижения давления, характерного для начала полимеризации.

HLM1 = показатель текучести полимера с точкой плавления 190oC, измеренной при загрузке 21,6 кг и выраженный в г/10 мин по нормами ASTM 1238 (Американского общества по испытанию материалов) (1986).

η0/η2 = отношение между динамической вязкостью (η0), выраженной в α Pa. сек. и измеренной при градиенте скорости 1

Примеры 1 - 4 (в соответствии с изобретением)

A. Приготовление геля-предшественника

а) Первая стадия

Прибавляют, капля по капле, в раствор тетраэтилата кремния и этанола, термостатированный при 10oC, раствор воды и 1-молярной соляной кислоты, с получением концентрации H+ 0,1 М. Количество тетраэтилата кремния, этанола, воды и соляной кислоты, которые применяли, представлены в таблице 1. Затем полученную гидролизную среду подвергали созреванию при 60oC в течение 2 часов.

б). Вторая стадия

Приготовляли водный раствор, содержащий гидратированный хлористый алюминий и фосфорную кислоту, применяемые количества представлены в таблице 1. Затем добавляли полученный раствор к гидролизной среде, полученной в (а), при интенсивном перемешивании и при 10oC.

с). Третья стадия

Добавляли к 500 г водного раствора гидроокиси аммония с pH 8, термостатированного при 10oC, смесь, полученную в (б), поддерживая pH постоянным при величине 8, для осуществления гелеобразования.

о). Вызревание

Подвергали гель, полученный в (с), вызреванию при pH 8, в течение 2 часов, при слабом перемешивании и при 60oC.

B. Приготовление носителя катализатора

а) Промывка.

Промывали гель, полученный в A, сначала 3 раза водой, затем 1 раз изопропанолом.

б). Сушка

Из промытого геля, полученного в (а), отгоняли азеотропную смесь воды-изопропанола при атмосферном давлении, затем изопропанола сначала при атмосферном давлении и затем при пониженном давлении с получением порошка, в котором содержание влаги ниже 1 вес.%.

с) Прокаливание.

Прокаливали порошок, полученный в (б), в псевдоожиженном слое при продувке сухого воздуха, в течение 4 часов при 500oC. Отбирали порошок носителя, состав которого (молярный % двуокиси кремния, окиси алюминия и фосфата алюминия), удельная поверхность, объем пор и температура кристаллизации представлены в табл. 1.

C. Приготовление катализатора

Смешивали носитель, полученный в B, с ацетилацетонатом хрома в таком количестве, чтобы смесь содержала 0,7 вес.% хрома. Затем обрабатывали полученную смесь в псевдоожиженном слое при 150oC в течение 2 часов при продувке сухого воздуха. Потом прокаливали ее в псевдоожиженном слое при 700oC в течение 5 часов в атмосфере сухого воздуха, и отбирали катализатор.

D. Полимеризация этилена

а) Полимеризация при отсутствии водорода

В автоклав объемом 3 литра, предварительно высушенный и снабженный мешалкой, вводили 100 г катализатора, полученного в C, и 1 литр изобутана. Температуру повышали до 99oC и вводили в автоклав этилен при парциальном давлении 1,09 MPa. Давление этилена и температуру поддерживали постоянными в течение времени, необходимого для получения определенного количества полиэтилена. После дегазации полимер отбирали в форме частиц, свойства которых приведены в таблице 2, также и активность катализатора.

б). Полимеризация в присутствии водорода

Повторяли такие же операции, вводя в автоклав, кроме того, водород при парциальном давлении 0,44 MPa. Полученные результаты также включены в табл. 2.

Примеры 5 и 6 (в соответствии с изобретением)

A. Приготовление предшественника геля

а). Первая стадия

Добавляют, капля по капле, в раствор тетраэтилата кремния и этанола, термостатированный при 10oC, раствор воды и 1-молярной соляной кислоты с получением концентрации H+ 0,1 М. Количества тетраэтилата кремния, этанола, воды и соляной кислоты, которые применяют, представлены в табл. 3. Затем подвергают полученную гидролизную среду созреванию при 60oC в течение 1 часа. Потом добавляли туда раствор ацетилацетоната титана в изопропаноле в количестве, необходимом для получения содержания титана, указанного в табл. 3. Созревание продолжали еще в течение 1 часа при 60oC, в ходе которого поддерживали pH при 1, добавляя адекватное количество соляной кислоты.

б). Вторая стадия

Приготовляли водный раствор, содержащий гидратированный хлористый алюминий и фосфорную кислоту, применяемые количества представлены в табл. 3. Затем добавляли полученный раствор в гидролизной среде, полученной в (а), при интенсивном перемешивании и при 10oC.

c). Третья стадия

Добавляли к 500 г водного раствора гидроокиси аммония с pH 8, термостатизированного при 10oC, смесь, полученную в (б), поддерживая pH постоянным при величине 8, чтобы осуществлять гелеобразование.

d). Вызревание

Подвергали гель, полученный в (c), вызреванию при pH 8, в течение 2 часов, при слабом перемешивании и при 60oC.

B. Приготовление носителя катализатора

а). Промывка

Промывали гель, полученный в A, сначала 3 раза водой, затем 1 раз изопропанолом.

б). Сушка

Из промытого геля, полученного в (а), отгоняли азеотропную смесь воды-изопропанола при атмосферном давлении, затем изопропанола сначала при атмосферном давлении и потом при пониженном давлении, чтобы получать порошок, в котором содержание влаги составляет ниже 1 вес.%.

c). Прокаливание

Прокаливали порошок, полученный в (б), в псевдоожиженном слое при продувке сухого воздуха, в течение 4 часов при 500oC. Отбирали порошок носителя, состав которого (молярный процент двуокиси кремния, окись алюминия и фосфат алюминия), удельная поверхность, объема пор и температура кристаллизации представлены в табл. 3.

C. Приготовление катализатора

Смешивают носитель, полученный в B, с ацетилацетонатом хрома в таком количестве, чтобы смесь содержала 0,63 вес.% хрома. Затем обрабатывают полученную смесь в псевдоожиженном слое при 150oC в течение 2 часов при продувке сухим воздухом и отбирают катализатор.

D. Полимеризация этилена

В автоклав объемом 3 литра, предварительно высушенный и снабженный мешалкой, вводили 100 мг катализатора, полученного в C, и 1 литр изобутана. Температуру повышали до 104oC и в автоклав вводили этилен при парциальном давлении, которое указано в таблице IV. В случае необходимости в автоклав вводили, кроме того, водород при давлении, которое указано в табл. 4. Давление этилена и температуру поддерживали постоянными в течение времени, необходимого для получения определенного количества полиэтилена. После дегазации отбирали полимер в форме частиц, свойства которых приведены в табл. 4, как и активность катализатора.

Изобретение поясняется чертежом.

Предложены: носитель для католизаторов, содержащий по меньшей мере два компонента, выбираемых из двуокиси кремния, окиси алюминия и фосфата алюминия, имеющий удельную поверхность от 100 до 800 м2/г, температуру кристализации выше или равную 700oС, объем пор от 1,5 до 4 см3/г, удельную поверхность (УП) и объем пор (ОП), соответствующий отношению: УП (ОП х 564 - 358); способ для изготовления указанного носителя, по которому смешивают спирт, воду, алкоголят кремния и кислоту в таких условиях, что избегают гелеобразования или осаждения двуокиси кремния, добавляют в смесь кислый раствор соединения алюминия и/или раствор источника ионов фосфатов, добавляют туда гелеобразующий агент, отбирают гель, который подвергают промывке водой и затем органической жидкостью, потом сушат гель до получения порошка и прокаливают порошок. Полимеризация олефинов в присутствии катализатора, содержащего хром на носителе, как описано выше. Получаемый катализатор имеет повышенную каталитическую активность, небольшой период индукции и хорошую чувствительность к водороду. Кроме того, этот катализатор позволяет получить олефины, имеющие распределение молекулярных весов между среднешироким и очень широким и небольшое содержание олигомеров. 5 с. и 23 з.п. ф-лы, 4 табл., 1 ил.

УП < (ОП • 564 - 358),

в котором УП и ОП - соответственно числовые значения удельной поверхности, выраженной в м2/г, и объема пор, выраженного в см3/г.

| US, 4758544А, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 3342750А, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, 2090158А, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-08-20—Публикация

1994-05-10—Подача