Настоящее изобретение относится к каталитической системе для полимеризации олефинов, состоящей из твердого каталитического компонента на основе хрома, нанесенного на неорганический носитель. Оно также относится к способу полимеризации по крайней мере одного олефина в присутствии этой каталитической системы.

Хорошо известны катализаторы полимеризации олефинов на основе хрома, нанесенного на неорганический носитель, такие как, например, катализаторы, описанные в заявке на патент EP-A- 0166157. В примере 6 этой заявки на патент сополимиризуют этилен с гексеном с помощью смеси двух катализаторов на основе хрома, причем один из них нанесен на носитель из оксида алюминия, обработанного тетраэтоксидом кремния (СИЛВОНДК 40), а второй - на носитель из фосфата алюминия. В этом способе сополимиризации используют также триэтилборат (C2H5)3B в качестве сокатализатора.

Этот известный способ имеет тот недостаток, что необходима относительно высокая концентрация сомономера, чтобы можно было заметно снизить плотность полиэтилена.

Настоящее изобретение устраняет этот недостаток за счет создания новой каталитической системы для полимеризации олефинов, которая позволяет снизить плотность полиолефинов при введении в них малых количеств сомономера или даже при его полном отсутствии.

Поэтому настоящее изобретение относится к каталитической системе для полимеризации олефинов, состоящей из твердого каталитического компонента на основе хрома, нанесенного на носитель, содержащий оксид кремния, оксид алюминия и фосфат алюминия, и сокатализатора, выбранного из алюминийорганических соединений.

Одним из существенных признаков изобретения является сочетание алюминийорганического сокатализатора с твердым каталитическим компонентом на основе хрома, нанесенным на носитель, содержащий оксид кремния, оксид алюминия и фосфат алюминия.

Алюминийорганическое соединение каталитической системы по изобретению чаще всего выбирают из соединений формулы AlR3-n-m-(OR')nXm, в которой R и R' являются одинаковыми или различными и каждый является углеводородным радикалом, X является галоидом, n и m являются числами так, чтобы 0 ≤ n ≤ 3 и 0 ≤ m ≤ 3. В качестве примеров алюминийорганических соединений, используемых по изобретению, можно привести этоксид диэтилалюминия [(C2H5)2Al(O-C2H5)], дихлорид этилалюминия [Al(C2H5)Cl2], сесквихлорид этилалюминия [Al2(C2H5)3Cl3] , диэтилалюминийхлорид [Al(C2H5)2Cl] , триметилалюминий [Al(CH3)3] , триизобутилалюминий (Al(i-C4H9)3] и триэтилалюминий [Al(C2H5)3] .

Целесообразно, чтобы в алюминийорганическом соединении каталитической системы R и R' были выбраны из углеводородных радикалов, содержащих до 20 атомов углерода, а предпочтительно до 6 атомов углерода. Получают хорошие результаты, когда R и R' выбраны из алкильных радикалов (линейных или разветвленных), циклоалкильных, арильных и алкиларильных радикалов. Лучшие результаты были получены, когда R является линейным или разветвленным алкильным радикалом, X обычно выбирают из фтора и хлора. Особенно хорошо подходит хлор. Как правило, n и m не превышают 2, в частности 1. Предпочтительно n и m равны 0.

Предпочтительными алюминийорганическими соединениями являются триметилалюминий, триизобутилалюминий и триэтилалюминий. Особенно предпочтительным является триэтилалюминий.

Для целей настоящего изобретения под алюминийорганическим соединением понимают одно или несколько этих соединений. Однако предпочитают одно алюминийорганическое соединение.

Другой существенный признак изобретения заключается в составе носителя твердого каталитического компонента, который одновременно содержит оксид кремния, оксид алюминия и фосфат алюминия.

Носитель твердого каталитического компонента по изобретению имеет преимущественно удельную поверхность по крайней мере 100 м2/г, в частности, по крайней мере 180 м2/г, более благоприятны величины по крайней мере 220 м2/г. Удельная поверхность чаще всего не превышает 800 м2/г, более точно она менее 700 м2/г, наиболее обычными являются величины менее 650 м2/г. Удельную поверхность (УП) носителя измеряют по методике БЭТ британского стандарта BS 4359/1 (1984). Носитель твердого каталитического компонента изобретения обычно имеет температуру кристаллизации по крайней мере 700oC, такую как, например, по крайней мере 1000oC. Температуру кристаллизации носителя определяют, подвергая образец носителя термообработке при различных температурах (500oC, 700oC, 800oC, 950oC, 1050oC) и исследуя затем, после каждой термообработки, этот образец диффракцией рентгеновских лучей.

Носитель твердого каталитического компонента по изобретению обычно характеризуется объемом пор по крайней мере 1.5 см3/г, более конкретно по крайней мере 2 cм3/г, рекомендуются величины по крайней мере 2.2 см3/г. Объем пор обычно не превышает 5 см3/г, в частности он менее 4.5 см3/г, обычными являются величины менее 4 см3/г. Объем пор (ОП) является суммарным объемом пор, составленных порами с диаметром менее или равным 75  , измеренного по методу пенетрации азота (ВЭТ) по методике, описанной в британском стандарте BS 4359/1 (1984), и объема пор, измеренного по методике пенетрации ртути с помощью порозиметра типа PORO 2000, продаваемого фирмой КАРЛО ЭРВА КО, по бельгийскому стандарту NBN В 05-202 (1976).

, измеренного по методу пенетрации азота (ВЭТ) по методике, описанной в британском стандарте BS 4359/1 (1984), и объема пор, измеренного по методике пенетрации ртути с помощью порозиметра типа PORO 2000, продаваемого фирмой КАРЛО ЭРВА КО, по бельгийскому стандарту NBN В 05-202 (1976).

Хорошие результаты могут быть получены, когда удельная поверхность (УП) и объем пор (ОП) носителя отвечают следующему соотношению:

УП < (ОП x 564 - 358),

в котором УП и ОП соответственно являются значениями удельной поверхности, выраженной в м2/г, и объема пор, выраженного в см3/г.

Предпочтительно носитель твердого каталитического компонента изобретения содержит оксид кремния (X), оксид алюминия (Y) и фосфат алюминия (Z) в молярных процентах

(X): (Y): (Z) = (10-95):(1-80):(1-85), более конкретно (20-8-):(1-60): (5-60).

В соответствии с особенно предпочтительным вариантом носитель твердого каталитического компонента по изобретению содержит помимо оксида кремния, оксида алюминия и фосфата алюминия, также и титан, обычно в виде диоксида титана. Количество титана, содержащееся в носителе, выраженное в молярных процентах TiO2 по отношению к носителю твердого каталитического компонента, содержащему оксид кремния, оксид алюминия, фосфат алюминия и диоксид титана, обычно по крайней мере равно 0.1 мол.%, предпочтительно 0.5 мол.%; более обычными являются величины по крайней мере 1 мол.%. Количество титана, выраженное в молярных процентах TiO2, чаще всего не превышает 40 мол.%, более конкретно оно не превышает 20 мол.%, рекомендуются величины не более 15 мол. %.

Носитель согласно изобретению обычно находится в порошкообразном состоянии, частицы которого имеют диаметр 20-200 мкм.

Носитель твердого каталитического компонента по изобретению обычно имеет кажущийся удельный вес больше или равный 50 кг/м3, в частности, 100 мг/м3; обычно он равен максимально 500 кг/м3, типичным является 300 кг/м3. Кажущийся удельный вес измеряется при свободном насыпании по следующей рабочей методике: в цилиндрический сосуд емкостью 50 см3 высыпают анализируемый порошок носителя, избегая его уплотнения, из воронки для сыпучих тел, нижний край которой расположен на 20 мм выше верхнего края сосуда. Затем взвешивают сосуд, заполненный порошком, и выравнивают с помощью прямоугольной рейки, вычитают вес указанного сосуда и делят полученный результат (выраженный в г) на 50.

Помимо оксида кремния, оксида алюминия, фосфата алюминия и в некоторых случаях титана, носитель твердого каталитического компонента по изобретению может возможно содержать вспомогательные вещества. Например, речь может идти о следах элементов групп IA и IIA периодической таблицы или таких металлов, как железо. Однако эти элементы должны присутствовать в ограниченных количествах, чтобы они не оказывали влияния на свойства, присущие твердому каталитическому компоненту.

Носитель твердого каталитического компонента изобретения может быть получен любым известным способом, по которому можно получить носитель, содержащий одновременно оксид кремния, оксид алюминия и фосфат алюминия. Конкретный способ получения носителя заключается в смешивании на первой стадии спирта, воды, алкоксида кремния и кислоты в таких количествах, чтобы молярное отношение вода/кремний составляло от 2 до 50, в прибавлении на второй стадии к полученной таким образом гидролизованной среде кислого раствора соединения алюминия и раствора с источником фосфатных ионов и, на третьей стадии, осаждающего агента, чтобы получить осадок, в промывке на четвертой стадии полученного таким образом осадка водой, а затем органической жидкостью, потом, на пятой стадии, в сушке его путем отгонки до получения порошка и в прокаливании порошка.

Алкоксид кремния, использованный на первой стадии способа получения носителя, может быть любым соединением, в котором кремний связан с по крайней мере одной алкоксигруппой, такой как ароматическая или алифатическая, линейная, разветвленная или циклическая, насыщенная или ненасыщенная, незамещенная или замещенная алкоксигруппа. Алкоксигруппы обычно содержат 1-20 атомов углерода. Алкоксиды кремния, содержащие алифатические алкоксигруппы, особенно пригодны; предпочтительными являются алкоксиды кремния, содержащие алифатические, насыщенные, незамещенные алкоксигруппы, такие как, например, метильная, этильная, н-пропильная, изобутильная, н-бутильная и изобутильная группы. Особенно пригодными алкоксидами кремния являются тетраэтоксид, тетраметоксид и тетраизопропоксид кремния. Особенно предпочтительным является тетраэтоксид кремния. Само собой разумеется, что можно использовать несколько алкоксидов кремния на первой стадии способа согласно изобретению.

Спирт, использованный на первой стадии способа получения носителя, предназначен для растворения алкоксида кремния. В принципе подходит любой спирт, который солюбилизирует алкоксид кремния и смешивается с водой. Можно также применять спирт, углеводородная группа которого может быть насыщенной, ненасыщенной, ароматической или алифатической, линейной или циклической, незамещенной или замещенной частично или полностью. Предпочтительными являются линейные алифатические спирты. В качестве примера можно привести метанол, этанол и изопропанол. Особенно предпочтительным является этанол. Само собой разумеется, что можно одновременно использовать несколько спиртов на первой стадии способа согласно изобретению. Предпочтительно используют спирт, углеводородная группа которого соответствует углеводороду алкоксигруппы использованного алкоксида кремния.

Количество спирта, использованное на первой стадии способа получения носителя, должно быть достаточным, чтобы обеспечить полное растворение алкоксида кремния и зависит от выбранных алкоксида кремния и спирта, растворимости алкоксида кремния в спирте и от температуры, при которой проводят первую стадию. На практике нецелесообразно использовать количество, намного превышающее минимально необходимое количество, потому что большой избыток приводит к бесполезному разбавлению смеси, выходящей с первой стадии, чего следует избегать.

В предпочтительном варианте способа получения носителя первую стадию проводят при кислом pH и она заключается, с одной стороны, во введении воды, кислоты, алкоксида кремния и спирта, температура во время введения: ниже или равна 30oC, и, с другой стороны, в созревании полученной таким образом гидролизованной реакционной среды при температуре, по крайней мере равной 20oC и ниже температуры кипения среды, чтобы бы заместить по крайней мере часть алкоксигрупп алкоксиде кремния на гидроксильные группы без того, чтобы происходило гелеобразование или осаждение оксида кремния.

Целью первой стадии предпочтительного варианта осуществления является (a) частичный гидролиз алкоксида кремния в присутствии воды и (б) частичная конденсация гидролизованного алкоксида кремния, в соответствии со следующими реакциями:

(a) Si(O-R)4 + xH2O ---> Si(OH)x(O-R)4-x + xR-OH

(б) 2Si(OH)x(O-R)4-x ---> O-[Si(OH)x-1(O-R)4-x]2 + H2O

или

2Si(OH)x(O-R)4-x ---> [Si(OH)x(O-R)3-x]-O-[Si(OH)x-1(O-R)4-x + ROH

в которых R является углеводородным радикалом, который может быть ароматическим или алифатическим, насыщенным или ненасыщенным, линейным, разветвленным или циклическим, который может быть различным в четырех (O-R) группах, и x является числом больше 0 и меньше 4, предпочтительно от 0.1 до 3.9. Предпочтительно на первой стадии используют такое количество воды, чтобы молярное отношение между этим количеством воды и количеством использованного кремния было от 2 до 20, более конкретно, 8-12, например, около 10.

В последующем тексте под выражением "гидролизованный и конденсированный алкоксид кремния" понимают соединения O-[Si(OH)x-1(O-R)4-x]2 и [Si(OH)x(O-R)3-x]-O-[Si(OH)x(O-R)4-x такие, как определено выше.

Сочетание рабочих условий на первой стадии гидролиза предпочтительного варианта осуществления способа является выгодным, потому что устраняется любое образование осадка или геля оксида кремния в среде гидролиза. Действительно, на первой стадии получают смесь при определенноых значениях pH, температуры среды гидролиза, использованном молярном отношении количеств воды и алкоксида кремния и способе смешивания реагентов. Под средой гидролиза понимают среду, полученную после смешивания воды, кислоты, алкоксида кремния и спирта. Действительно, на первой стадии pH среды гидролиза обычно ниже 3, предпочтительно 0.5-2.5, например, он примерно равен 1. Кислота, использованная на первой стадии, может быть неорганической или органической. Целесообразно выбирать ее из кислот, смешивающихся с водой и анион которых легко удаляется при последующей обработке. Например, можно работать с соляной, азотной, фосфорной или серной кислотой. Предпочтительно используют соляную или азотную кислоты. Особенно удобна соляная кислота. В некоторых случаях можно использовать несколько кислот на первой стадии предпочтительного варианта осуществления. Количество кислоты должно быть достаточным, чтобы поддерживать кислое значение pH во время всей первой стадии. Количество кислоты зависит от степени кислотности использованной кислоты, а также других реагентов, и от температуры, при которой проводят первую стадию. Нецелесообразно использовать слишком большое количество кислоты, чтобы избежать необходимости удаления на последующей стадии избытка кислоты или ее производных.

На первой стадии предпочтительного варианта осуществления может оказаться важным смешивать реагенты контролируемым образом, чтобы избежать осаждения или образования геля оксида кремния и избежать того, чтобы смесь не разогревалась. Действительно, реагенты могут быть смешаны любым известным адекватным способом, чтобы температура во время смешивания реагентов была максимально равна 30oC и чтобы не происходило осаждения или образования геля оксида кремния. Предпочтительно получают смесь при добавлении предварительной смеси, состоящей из воды и кислоты, к предварительной смеси, состоящей из алкоксида кремния и спирта. Это может быть осуществлено при добавлении предварительной смеси вода/кислота к предварительной смеси спирт/алкоксид кремния. Другой способ заключается в добавлении предварительной смеси спирт/алкоксид кремния к предварительной смеси вода/кислота. Получают хорошие результаты при добавлении одной из предварительных смесей по каплям к другой предварительной смеси при перемешивании. Получают особенно удовлетворительные результаты при добавлении предварительной смеси вода/кислота по каплям и при перемешивании к предварительной смеси спирт/алкоксид кремния.

На первой стадии предпочтительного варианта осуществления способа может быть желательным добиться поддержания температуры во время прибавления реагентов ниже 20oC, обычно примерно 10oC, рекомендуются температуры выше 0oC, потом среду гидролиза подвергают вызреванию при температуре, по крайней мере равной 20oC, и ниже температуры кипения среды, например при 30-100oC, более обычными являются температуры 40-80oC, а рекомендуются температуры 50-70oC. Предпочтительно вызревание среды гидролиза осуществляют при температуре выше температуры прибавления реагентов.

На первой стадии предпочтительного варианта осуществления способа вызревание определяется гидролизом и конденсацией алкоксида кремния по приведенным выше реакциям. При прочих равных параметрах степень гидролиза алкоксида кремния будет тем больше (число  будет тем больше), чем больше будет длительность вызревания. Длительность вызревания должна быть достаточной, чтобы прошла реакция гидролиза, такая как описано выше; однако она должна быть меньше времени, требующегося для того, чтобы произошло образование геля или осаждение оксида кремния. Оптимальная длительность вызревания зависит от pH среды гидролиза, природы реагентов, присутствующих в среде гидролиза, и от температуры, и она может варьировать от нескольких минут до нескольких десятков часов. Обычно длительность вызревания не превышает 24 часов. Предпочтительно она составляет 0.5-3 часа.

будет тем больше), чем больше будет длительность вызревания. Длительность вызревания должна быть достаточной, чтобы прошла реакция гидролиза, такая как описано выше; однако она должна быть меньше времени, требующегося для того, чтобы произошло образование геля или осаждение оксида кремния. Оптимальная длительность вызревания зависит от pH среды гидролиза, природы реагентов, присутствующих в среде гидролиза, и от температуры, и она может варьировать от нескольких минут до нескольких десятков часов. Обычно длительность вызревания не превышает 24 часов. Предпочтительно она составляет 0.5-3 часа.

Вторая стадия конкретного способа получения носителя заключается в прибавлении к среде гидролиза, выходящей с первой стадии, кислого раствора соединения алюминия и раствора источника ионов фосфата.

Соединение алюминия, использованное на второй стадии конкретного способа получения носителя, может быть любым соединением алюминия, которое растворимо в кислом растворе, использованном на второй стадии и которое может быть осаждено под действием осаждающего агента. Особенно рекомендуются неорганические соли алюминия и алкоксиды алюминия. Среди алкоксидов алюминия обычно используют те, в которых алюминий связан с по крайней мере одной алкоксигруппой. Среди алкоксидов алюминия особенно рекомендуются те, которые содержат алифатические группы, предпочтительными являются те, которые содержат линейные, насыщенные, незамещенные алифатические группы, такие как, например, метильную, этильную, н-пропильную, изопропильную, н-бутильную и изобутильную группы. Предпочтительно используют алкоксид алюминия, алкоксигруппы которого содержат 1-20 атомов углерода.

Особенно подходящими являются алкоксиды алюминия, алкоксигруппа которых соответствует алкоксигруппе использованного алкоксида кремния. Удовлетворительные результаты получают с неорганическими солями алюминия. Среди неорганических солей алюминия особенно предпочтительными являются нитрат и хлорид алюминия.

В особой форме осуществления, при которой используют алкоксид алюминия в качестве соединения алюминия, можно использовать его по крайней мере частично на первой стадии способа согласно изобретению, предпочтительно, в некоторых случаях, в предварительной смеси спирт/алкоксид кремния. Алкоксид алюминия также может быть прибавлен при выходе с первой стадии, после вызревания.

Для целей настоящего изобретения под источником фосфатных ионов понимают любое соединение, растворимое в растворе, использованном на второй стадии и способное образовывать в нем ионы фосфата. Особенно рекомендуемыми являются фосфатные неорганические соли [например, монокальцийфосфат формулы Ca-H4(PO4)2, динатрийфосфат формулы Na2HPO4 и трикальцийфосфат формулы Ca3(PO4)2] , фосфатные простые эфиры-соли, например, этилфосфат формулы [(C2H5)3PO4] и фосфорная кислота. Предпочтительно используют фосфорную кислоту.

Кислый раствор соединения алюминия и раствор источника фосфатных ионов, используемые на второй стадии конкретного способа получения носителя, могут быть получены любым известным адекватным способом и предпочтительно являются смешивающимися со смесью, полученной на первой стадии способа согласно изобретению.

Разумеется, на второй стадии можно одновременно использовать несколько соединений алюминия и/или несколько источников фосфатных ионов.

Суммарные количества использованного соединения алюминия и источника фосфатных ионов зависят от желаемого состава носителя и могут варьировать в широких пределах.

На второй стадии конкретного способа получения носителя предпочтительно работать очень медленно, чтобы избежать разогрева среды при введении смеси двух растворов по каплям в среду, при сильном перемешивании, среду термостатируют при температуре ниже 30oC, обычно ниже или равной 20oC, например, при 0-10oC во время всего времени прибавления.

Третья стадия конкретного способа получения носителя заключается в образовании осадка под действием осаждающего агента.

Осаждающий агент может быть выбран из любых соединений, способных вызвать соосаждение реагентов, использованных на первой и второй стадиях (гидролизованный и конденсированный алкоксид кремния, выходящий с первой стадии и определенный выше, соединение алюминия и источник фосфатных ионов и, возможно, алкоксид титана) в форме смешанного оксида кремния, алюминия и фосфора и, возможно, титана. В качестве примера осаждающего агента можно привести этиленоксид, карбонат аммония и гидроксид аммония. Предпочтительно используют водный раствор гидроксида аммония.

Количество осаждающего агента, использованного на третьей стадии конкретного способа получения носителя предпочтительно является достаточным, чтобы обеспечить полное осаждение алкоксида кремния, гидролизованного и конденсированного, определенного выше, соединения алюминия и фосфатного соединения, имеющихся в среде соосаждения. Под средой соосаждения понимают реакционную смесь во время осаждения на третьей стадии способа. Среда соосаждения в этом случае представляет собой среду, полученную на выходе со второй стадии способа согласно изобретению (содержащую гидролизованный и конденсированный алкоксид кремния, соединение алюминия и источник фосфатных ионов), и осаждающий агент. Количество использованного осаждающего агента целесообразно должно быть достаточным для обеспечения полного соосаждения всей массы гидролизованного и конденсированного алкоксида кремния, соединения алюминия и источника фосфатных ионов; предпочтительно оно слегка превышает это достаточное количество.

На третьей стадии конкретного способа получения носителя pH среды соосаждения обычно выше или равно 5, типично выше или равно 6; он обычно ниже 11, рекомендуются величины ниже 10. Предпочтительно поддерживают постоянный pH на величине 6-10, например, 8, в течение всей длительности соосаждения.

На третьей стадии может оказаться целесообразным, в зависимости от свойств носителя, который хотят получить, термостатировать среду соосаждения при температуре ниже или равной 30oC, предпочтительно при температуре 0-20oC.

На четвертой стадии конкретного способа получения носителя промывка водой заключается обычно в суспендировании осадка в количестве воды, достаточном для удаления по крайней мере части примесей, содержащихся в осадке, а потом в удалении по крайней мере части этого количества воды любым известным способом, например центрифугированием или фильтрацией. Предпочтительно проводят центрифугирование, учитывая скорость этого метода. Разумеется можно повторить эту промывку водой несколько раз. Температура, при которой проводят эту промывку, оказывает незначительное влияние на эффективность промывки и может варьировать в широких пределах. Предпочтительно работают при комнатной температуре.

Затем промытый водой осадок подвергают промывке органической жидкостью, например, диспергируя осадок в этой органической жидкости при комнатной температуре. Промывка органической жидкостью нужна для удаления по крайней мере части воды, которой пропитан осадок. Выбранная органическая жидкость должна по крайней мере частично смешиваться с водой, быть инертной по отношению к осадку, но, однако, способной смачивать осадок. Предпочтительно она имеет температуру испарения ниже 120oC, обычно ниже 100oC, например 70-90oC. Органические жидкости, используемые для этой промывки, являются спиртами, простыми эфирами или их смесями. Спирты являются предпочтительными, особенно те, которые содержат 1-4 атома углерода. Хорошо подходит изопропанол. Разумеется, можно несколько раз повторить эту промывку с помощью органической жидкости и использовать одновременно несколько органических жидкостей. После промывки желательно отделять осадок по крайней мере частично от воды и использованной органической жидкости с помощью центрифугирования или фильтрования.

Промытый осадок затем подвергают на пятой стадии конкретного способа получения носителя сушке с помощью отгонки, чтобы выпарить воду и органическую жидкость, не удаленные ранее, для получения порошка носителя. Отгонка может быть осуществлена при атмосферном или пониженном давлении. Предпочтительно работают при атмосферном давлении.

В конкретном варианте выбирают для промывки осадка органическую жидкость, которая образует азеотроп с водой, и во время сушки сначала отгоняют азеотроп до удаления по крайней мере 95%, предпочтительно по крайней мере 98% воды и части органической жидкости, а затем остаток органической жидкости, еще имеющейся в осадке. При такой форме осуществления в соответствии с количеством воды, имеющимся в осадке после промывки, иногда необходимо ввести дополнительное количество органической жидкости в промываемый осадок, чтобы обеспечить максимальное удаление воды в виде азеотропной смеси вода/органическая жидкость. При этой форме осуществления получают на выходе после сушки порошок, содержащий влагу в количестве менее 1 мас.% обычно, предпочтительно ниже 0.5 мас.% , например ниже 0.2 мас.%

После сушки отгонкой собирают порошок носителя, который в некоторых случаях можно пропустить через сито для отделения частиц нежелательного размера. Этот порошок прокаливают. Целью прокаливания является удаление при повышенной температуре органических примесей из порошка. Оно обычно продолжается до тех пор, пока масса порошка не будет оставаться постоянной во времени, избегая при этом кристаллизации порошка. Прокаливание может быть проведено на воздухе (предпочтительно в сухом воздухе) в ожиженном слое при температуре ниже температуры кристаллизации порошка. Температура обычно равна 300-1500oC, типично 350-1000oC, предпочтительно 400-600oC.

В первом варианте осуществления конкретного способа получения носителя его получают, используя кроме того на первой или на второй стадии алкоксид переходного металла IVB или VB групп периодической таблицы (такого как титан, цирконий или ванадий) или алкоксид элемента IIIA группы периодической таблицы, другого чем алюминий (такого как бор), или также органическую или неорганическую соль этих элементов. Алкоксиды являются предпочтительными, особенно алкоксиды титана. Алкоксид может быть, например, соединением, содержащим по крайней мере одну алкоксигруппу, такую как ароматическую или алифатическую, линейную или разветвленную, или циклическую насыщенную или ненасыщенную, незамещенную или замещенную алкоксигруппу. Алкоксигруппы обычно содержат 1-20 атомов углерода. Алкоксид предпочтительно растворим в среде гидролиза. Особенно подходит ацетилацетонат титана.

Можно, разумеется, применять несколько алкоксидов и/или солей. Алкоксид или соль в некоторых случаях могут быть использованы в виде раствора в жидком углеводороде, таком как спирт.

Количество алкоксида или соли, использованное в первом варианте осуществления, обычно является таким, что переходный металл или элемент IIIA группы содержится в носителе в количестве, варьирующем от 0.05 до 20 мас.%, предпочтительно 0.1-15 мас.%, более конкретно 0.5-10 мас.%, считая на суммарную массу носителя.

В первом варианте осуществления алкоксид или соль могут быть применены в любой момент первой или второй стадии. Алкоксид или соль могут быть, например, добавлены в предварительную смесь, состоящую из воды и кислоты, или предварительную смесь, состоящую из алкоксида кремния и спирта. В варианте алкоксид или соль могут быть добавлены в среду гидролиза, полученную после смешения воды, кислоты, алкоксида кремния и спирта, до, во время или после вызревания. Хорошие результаты получают при прибавлении алкоксида или соли во время вызревания. Предпочитают добавлять алкоксид или соль после первой части вызревания, которая преимущественно составляет 40-60%, например, примерно 50% от общей длительности вызревания, вторую часть проводят после добавления алкоксида или соли.

Первый вариант осуществления считается особенно выгодным, когда хотят ввести титан в носитель в большом количестве, которое может достигать 20 мас. % от общей массы носителя, полностью избегая при этом образования на последующей стадии агломератов кристаллического диоксида титана в форме "анатаз" или "рутил".

Во втором варианте осуществления конкретного способа получения носителя осадок, выходящий с третьей стадии, подвергают вызреванию. Его проводят в среде вызревания, которая может быть средой соосаждения, собранной с третьей стадии, в некоторых случаях при перемешивании. Можно добавить туда инертное соединение, модифицирующее pH среды вызревания, например, основное соединение. По другому варианту осадок сначала отделяют от среды соосаждения, например, центрифугированием, а затем суспендируют в инертной жидкости, такой как вода или спирт, для проведения вызревания. Преимуществом этого варианта является удаление части ионных примесей, адсорбированных осадком, происходящих от реагентов, использованных при получении осадка.

Целью вызревания является пролонгация соосаждения и модификация таким образом удельной поверхности и объема пор осадка. Обычно оно проводится при температуре, которая может варьироваться от комнатной температуры до температуры кипения среды вызревания. Предпочтительно работают при примерно 20oC. Длительность вызревания зависит от температуры и свойств (удельная поверхность и объем пор), требующихся от носителя. Она может варьироваться от нескольких минут до нескольких десятков часов. Лучшие результаты были получены при длительности по крайней мере час. Из соображений экономичности нецелесообразно продолжать вызревание более 48 часов. Вызревание обычно проводят при pH выше или равном 6, предпочтительно 8-10.

В третьем варианте осуществления конкретного способа получения носителя осадок, полученный на третьей стадии, указанной ранее, измельчают, затем суспендируют в жидкости, затем распыляют суспензию осадка в виде мельчайших капелек. В качестве жидкости можно использовать любой диспергатор, инертный по отношению к осадку, например воду. Частицы, полученные при распылении, затем последовательно подвергают промывке водой или органической жидкостью, сушке отгонкой и прокаливанию, как описано выше. По другому варианту распыление может быть осуществлено после промывки водой.

Твердый каталитический компонент согласно изобретению может быть получен известным способом путем пропитки порошка носителя водным или органическим раствором соединения хрома с последующей сушкой в окислительной атмосфере. Для этой цели можно использовать соединение хрома, выбранное из растворимых солей, таких как оксиды, ацетат, хлорид, сульфат, хромат и бихромат в водном растворе или ацетилацетонат в органическом растворе. После пропитки носителя соединением хрома пропитанный носитель обычно активируют при нагревании при температуре 400-1000oC для перевода по крайней мере части хрома в шестивалентный хром.

Твердый каталитический компонент согласно изобретению также может быть получен путем механического смешивания порошка носителя с твердым соединением хрома, например ацетилацетонатом хрома. Потом эта смесь может быть предварительно активирована при температуре ниже температуры плавления соединения хрома перед традиционным активированием, как описано выше.

Соединение хрома также может быть введено в порошок носителя во время его получения или во время получения осадка. Для этой цели можно, например, прибавить его частично или полностью к кислому раствору соединения алюминия и источника фосфатных ионов, использованному на второй стадии способа согласно изобретению для соосаждения смешанного оксида хрома одновременно со смешанным оксидом кремния, алюминия и фосфора. Можно также добавить соединение хрома к осадку до или после его вызревания.

В твердом каталитическом компоненте согласно изобретению хром обычно находится в количестве, варьирующемся от 0.05 до 10 мас.%, предпочтительно 0.1-5 мас. %, более конкретно 0.25-2 мас.% хрома по отношению к массе всего твердого каталитического компонента.

Предпочтительно твердый каталитический компонент не содержит металлоорганических соединений, в частности алюминийорганических соединений, ни их производных.

Каталитическая система согласно изобретению может быть использована для гомополимеризации олефинов, содержащих 2-8 атомов углерода на молекулу. Предпочтительно эти олефины выбраны среди этилена, пропилена, 1-бутена, 1-пентена, 3-метил- 1-бутена, 1-гексена, 3- и 4-метил-1-пентена к 1-октена. Очень подходящими являются этилен и пропилен. Предпочтительными гомополимерами являются гомополимеры этилена.

Каталитическая система согласно изобретению обладает тем преимуществом, что при использовании ее для гомополимеризации олефинов получают гомополимеры с более низкой плотностью по сравнению со способом гомополимеризации, проведенным в тех же условиях, но в отсутствие сокатализатора.

Каталитическая система согласно изобретению также может быть использована для сополимеризации олефинов, содержащих 2-8 атомов углерода, с одним или несколькими сомономерами. Сомономеры могут быть выбраны из олефинов, описанных ранее, и диолефинов, содержащих 4-18 атомов углерода. Диолефины могут быть выбраны из алифатических несопряженных диолефинов, таких как 4-винилциклогексен, или алициклических диолефинов, имеющих эндоциклический мостик, таких как дициклопентадиен, метилен- и этилиденнорборнен, и сопряженных алифатических диолефинов, таких как 1,3-бутадиен, изопрен и 1,3-пентадиен. Предпочитают сополимеры этилена с одним или несколькими сомономерами, в частности сополимеры, содержащие по крайней мере 90%, более точно по крайней мере 95 мас.% этилена. Предпочтительными сомономерами этилена являются пропилен, 1-бутен, 1-гексен или 1-октен. Лучшие результаты получены с 1-бутеном и/или 1-гексеном.

Каталитическая система согласно изобретению обладает тем преимуществом, что при использовании ее для сополимеризации олефинов с одним или несколькими сомономерами получают сополимеры с более низкой плотностью, чем по способу сополимеризации, проведенному в тех же условиях (и, в частности, с использованием идентичного количества сомономера), но в отсутствие сокатализатора.

Изобретение также относится к способу полимеризации олефинов, таких как определено выше, с использованием каталитической системы согласно изобретению. Более конкретно оно относится к способу гомополимеризации этилена или сополимеризации этилена с гексеном и/или бутеном.

В способе полимеризации согласно изобретению полимеризация может быть проведена в растворе, в суспензии в углеводородном растворителе или в газовой фазе. Хорошие результаты получают при суспензионной полимеризации.

Суспензионную полимеризацию проводят в углеводородном растворителе, таком как жидкие алифатические, циклоалифатические и ароматические углеводороды, при такой температуре, что по крайней мере 80% (предпочтительно по крайней мере 90%) образовавшегося полимера нерастворимо в нем. Предпочтительными растворителями являются линейные алканы, такие как н-бутан, н-гексан и н-гептан, или разветвленные алканы, такие как изобутан, изопентан, изооктан и 2,2-диметилпропан, или циклоалканы, такие как циклопентан и циклогексан, или их смеси.

Количество алюминийорганического соединения, использованного в способе полимеризации согласно изобретению, обычно является таким, что молярное отношение алюминия к хрому составляет по крайней мере 0.1, в частности, по крайней мере 0.5, благоприятными являются отношения, равные по крайней мере 1. Молярное отношение алюминия к хрому обычно не превышает 100, более точно оно не более 20, рекомендуются отношения не более 10.

Температуру полимеризации обычно выбирают между 20o и 200oC, предпочтительно между 50o и 150oC, в частности между 80o и 115oC. Давление этилена выбирают чаще всего между атмосферным давлением и 5 МПа, предпочтительно между 0.4 и 2 МПа, более конкретно между 0.6 и 1.5 МПа.

Полимеризация может быть проведена непрерывно или периодически, в одном реакторе или в нескольких реакторах, соединенных в батарею, причем условия полимеризации (температура, возможное содержание сомономера, возможное содержание водорода, тип полимеризационной среды) в каждом реакторе отличаются от условий, использованных в других реакторах.

В способе полимеризации согласно изобретению твердый каталитический компонент и сокатализатор преимущественно используются без предварительного смешивания.

Полиолефины, полученные по способу полимеризации согласно изобретению, обычно имеют плотность по крайней мере 0.930 г/см3, в частности, по крайней мере 0.935 г/см3, предпочтительными являются величины по крайней мере 0.940 г/см3. Чаще всего плотность не превышает 0.960 г/см3, более точно она не более 0.955 г/см3, наиболее обычными являются плотности не более 0.950 г/см3.

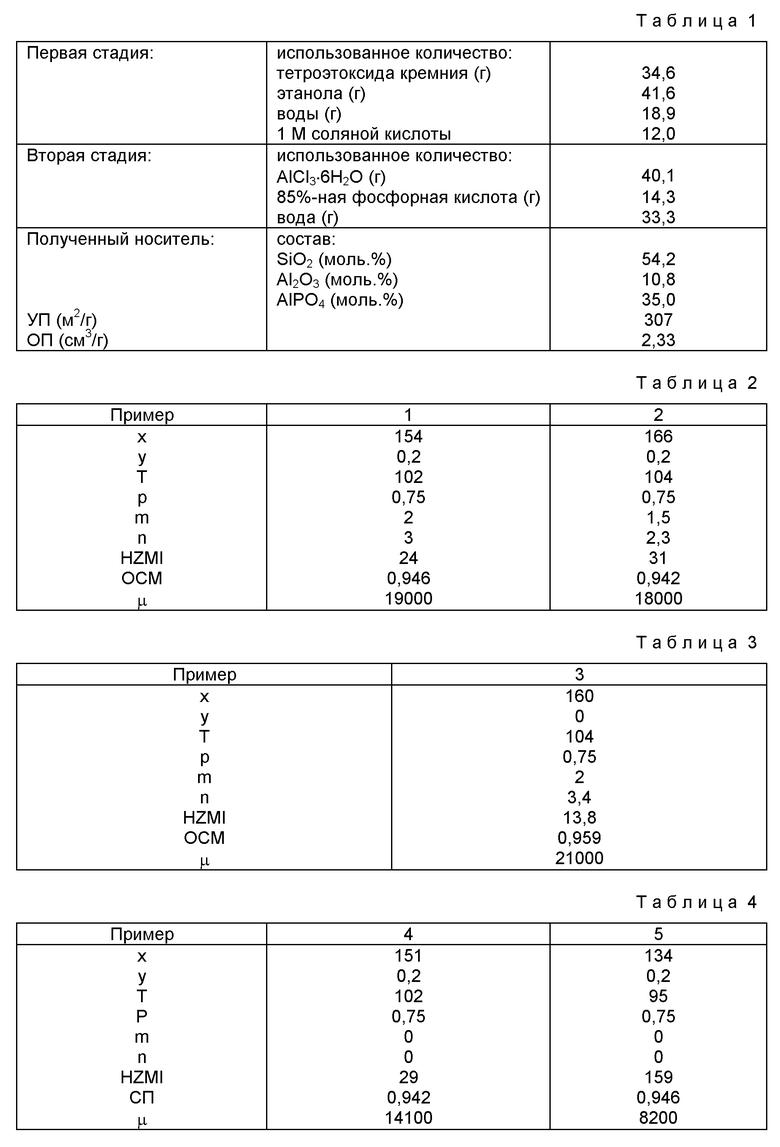

Примеры 1-3, приведенные ниже, служат для иллюстрации изобретения. Примеры 1 и 2 проведены согласно изобретению. В этих примерах готовят каталитическую систему, которую затем используют для сополимеризации в суспензии этилена с гексеном. Пример 3 приведен для сравнения. Значения использованных символов, выражающих упомянутые свойства, и способы измерения этих свойств приведены ниже.

УП = удельная поверхность носителя, измеренная методом пенетрации азота по методике британского стандарта BS 4359/1 (1984).

ОП = объем пор носителя, равный сумме объема пор с внутренним диаметром меньше или равным 75  , измеренного по методу пенетрации азота согласно методике британского стандарта BS 4359/1 (1984), и объема пор, измеренного по методике пенетрации ртути с помощью порозиметра типа PORO 2000, продаваемого фирмой КАРЛО ЭРБА КО, согласно бельгийскому стандарту NBN A 05-202 (1976).

, измеренного по методу пенетрации азота согласно методике британского стандарта BS 4359/1 (1984), и объема пор, измеренного по методике пенетрации ртути с помощью порозиметра типа PORO 2000, продаваемого фирмой КАРЛО ЭРБА КО, согласно бельгийскому стандарту NBN A 05-202 (1976).

HZMI = индекс текучести расплавленного полиэтилена при 190oC, измеренный под нагрузкой 21.6 кг и выраженный в г/10 мин, согласно стандарту ASTM D 1238 (1986).

μ = динамическая вязкость полиэтилена, выраженная в дПа•с и измеренная с градиентом скорости 100 сек-1 и при 190oC.

ОСМ = объемная стандартная масса (или плотность), выраженная в кг/м3 и измеренная согласно стандарту ISO 1183 (1987).

Примеры 1 и 2 (согласно изобретению)

А. Получение носителя

а) Первая стадия (гидролиз)

Прибавляют по каплям к раствору тетраэтоксида кремния и этанола, термостатированному при 10oC, раствор воды и 1 М. соляной кислоты, чтобы получить концентрацию H+ 0.1 М. Использованные количества тетраэтоксида кремния, этанола, воды и соляной кислоты приведены в табл.1. Затем подвергают полученную таким образом среду гидролиза вызреванию при 60oC в течение 2 часов.

б) Вторая стадия

Готовят водный раствор, содержащий гидратированный хлорид алюминия и фосфорную кислоту, использованные количества приведены в табл. 1. Затем прибавляют полученный таким образом раствор в среду гидролиза, полученную в (a), при интенсивном перемешивании при 10oC.

в) Третья стадия (соосаждение)

Прибавляют к 500 г водного раствора гидроксида аммония с pH 8, термостатированному при 10oC, смесь, полученную в (б), поддерживая постоянный pH 8, чтобы избежать осаждения.

г) Вызревание

Подвергают осадок, полученный в (в), вызреванию при pH 8 в течение 2 часов при слабом перемешивании при 60oC.

д) Четвертая стадия (промывка)

Промывают осадок, полученный в (г), сначала 3 раза водой, потом 1 раз изопропанолом.

е) Пятая стадия (сушка)

Подвергают промытый осадок, полученный в (д), отгонке азеотропа вода-изопропанол при обычном давлении, потом изопропанола сначала при обычном давлении, а потом при пониженном давлении, чтобы получить порошок, в котором содержание влаги ниже 1 мас.%.

ж) Прокаливание

Прокаливают порошок, полученный в (е), в ожиженном слое при продувке сухого воздуха в течение 4 часов при 500oC. Собирают порошок носителя, состав которого (мол.% оксида кремния, оксида алюминия и фосфата алюминия), удельная поверхность, объем пор и температура кристаллизации приведены в табл. 1 (см. в конце описания).

Б. Получение твердого каталитического компонента

Смешивают носитель, полученный в А, с ацетилацетонатом хрома в таком количестве, чтобы смесь содержала 1 мас.% хрома. Потом обрабатывают полученную таким образом смесь в ожиженном слое при 150oC в течение 2 часов при продувке сухим воздухом. Потом прокаливают ее в ожиженном слое при 700oC в течение 5 часов в сухом воздухе и собирают твердый каталитический компонент.

В. Полимеризация этилена

В табл. 2 приведены условия проведения полимеризации.

В предварительно высушенный автоклав емкостью 3 л, снабженный мешалкой, вводят x мг твердого каталитического компонента, полученного в Б, y мл раствора триэтилалюминия концентрацией 40 г/л и 1 л изобутана. Повышают температуру до ToC и вводят этилен в автоклав с парциальным давлением p МПа. Вводят первоначальное количество m г гексена. Во время полимеризации добавляют дополнительные количества гексена, чтобы, поддержать постоянное молярное отношение этилен/гексен. Суммарное количество введенного гексена составляет n г. Давление этилена и температуру поддерживают постоянными в течение времени, необходимого для получения определенного количества полиэтилена. После дегазации полимер собирают в виде частиц, свойства которых приведены в табл. 2 (см. в конце описания).

Пример 3 (приведен для сравнения)

В этом примере проводят сополимеризацию этилена в условиях, подобных примерам 1 и 2, за исключением того, что исключен сокатализатор.

А. Получение твердого каталитического компонента

Используют твердый каталитический компонент примеров 1 и 2.

Б. Полимеризация этилена

Повторяют операции примера 1 в условиях, приведенных в табл. 3, за исключением сокатализатора. Свойства полученного сополимера приведены в табл. 3 (см. в конце описания).

Сравнение результата примера 3 с результатами примеров 1 и 2 подтверждает достижение положительного эффекта благодаря изобретению, а именно, что наличие алюминийорганического соединения в качестве сокатализатора позволяет получить более низкие плотности.

Примеры 4 и 5 (согласно изобретению)

В этих примерах используют каталитическую систему согласно изобретению для гомополимеризации этилена, возможно в присутствии водорода (пример 5).

А. Получение носителя

Повторяют операции примера 1.А в установленных условиях, чтобы получить носитель, который имеет следующие характеристики:

состав:

SiO2 (мол.%) - 50.4

Al2O3 (мол.%) - 1.8

AlPO4 (мол.%) - 47.8

УП (м2/г) - 293

ОП (см3/г) - 3.17

Б. Получение твердого каталитического компонента

Повторяют операции примера 1Б.

В. Гомополимеризация этилена

Повторяют операции примера 1. В условиях, приведенных в табл. 4 (см. в конце описания).

В примере 5 в автоклав также вводят водород при парциальном давлении 0.9 МПа.

Свойства полученного гомополимера также приведены в табл. 4.

Описывается каталитическая система для полимеризации олефинов, содержащая твердый каталитический компонент на основе хрома, нанесенный на носитель, и сокатализатор, выбранный из алюминийорганических соединений. Носитель содержит оксид кремния, оксид алюминия и фосфат алюминия. Описывается также способ получения полиолефинов. Технический результат - исключение использования относительно высокой концентрации сомономера, чтобы можно было заметно снизить плотность полиэтилена. 2 с. и 11 з.п. ф-лы, 4 табл.

AlR3-n-m(OR')nXm,

в которой R и R', одинаковые или различные, каждый означает углеводородный радикал, выбранный из алкильных - линейных или разветвленных, циклоалкильных, арилалкильных, арильных и алкиларильных радикалов, содержащих до 20 атомов углерода;

X означает галоген;

n и m означают целые числа, при условии, что 0 ≤ n < 3 и 0 ≤ m < 3.

УП < (ОП • 564 - 358),

в котором УП и ОП означают соответственно значения удельной поверхности, выраженной в м2/г, и объем пор, выраженный в см3/г.

| US 4690990 A, 01.09.89 | |||

| ЙСРСОЮЗИАЯ .. .vt'OTfjn T'"'^'"'^'r'""H;^^'i sAiLniS^U-i^-'^'-' .'.- ^•••'. f^.H&/!«40TvJ^A_i | 0 |

|

SU370213A1 |

| US 5240895 A, 31.08.93 | |||

| 0 |

|

SU188658A1 | |

| Экономайзер | 0 |

|

SU94A1 |

| US 4788171 A, 29.11.88 | |||

| US 5037911 A, 06.08.91 | |||

| 0 |

|

SU166157A1 | |

Авторы

Даты

2000-08-10—Публикация

1995-11-15—Подача